管壳式换热器流体流动数值模拟研究

2019-07-03张思为

张思为

(武汉交通职业学院 汽车学院, 武汉 430065)

管壳式换热器在工业生产中约占换热设备总量的70%[1-2]。研究折流板数量和缺口高度等几何参数对其流动和换热的影响一直是换热器设计行业研究的热点。近年来数值模拟技术已经广泛地应用在换热设备研发和设计的各个环节。通过数值模拟,人们对换热器内部流场微观特征的认识有了很大的提高,这极大地促进了换热器技术的深入研究和新型换热设备的开发。本文根据管壳式换热器的结构特点,通过对复杂物理模型的简化,建立几何模型,利用计算流体力学软件Fluent进行数值计算,通过分析速度场、压力场和温度场等变化,来研究管壳式换热器壳侧流体压力损失和换热的影响因素。

一、数学模型的建立

自Jones与Launder提出标准k-ε模型以来,该模型就以其简单、计算精度较高而广泛应用于各种湍流研究。k-ε有以下优点:一是通过求解偏微分方程考虑湍流物理量的输运过程,即通过求解偏微分方程来确定脉动特征速度与平均速度梯度的关系。二是特征长度不是由经验确定,而是以耗散尺度作为特征长度,并由求解相应的偏微分得到,因而k-ε模型在一定程度上考虑了流动场中各点的湍动能传递和流动作用[3-4]。

湍流黏性系数ut从下式定义:

(1)

k方程:

(2)

ε方程:

(3)

在标准k-ε模型中,k和ε是两个基本未知量,与之相对应的输运方程为:

(4)

(5)

其中,Gk是由于平均速度梯度引起的湍动能k的产生项,Gb是由于浮力引起的湍动能k的产生项,YM代表可压湍流中脉动扩张的贡献,C1ε、C2ε和C3ε为经验常数,σk和σε分别是与湍流动能和耗散率ε对应的Prandtl数,Sk和Sε是自定义源项。

当流体为不可压缩流体,且不考虑自定义源项,Gb=0,YM=0,Sk=0,Sε=0;对时间的偏微分项均为零。此时,标准k-ε变为:

(6)

(7)

模型常数C1ε、C2ε、cμ、σk、σε的取值为:

C1ε=1.44,C2ε=1.92,cμ=0.09,σk=0.75,σε=1.3。

二、几何结构模型的建立

实际的换热器是一个非常复杂的几何模型。由于受到网格划分手段等条件限制,需要对模型进行简化处理,以求在保证研究对象相关物理量不失真的前提下,尽可能使求解过程快速化并保证足够的稳定性。

数值模拟的原始数据如表1所示。

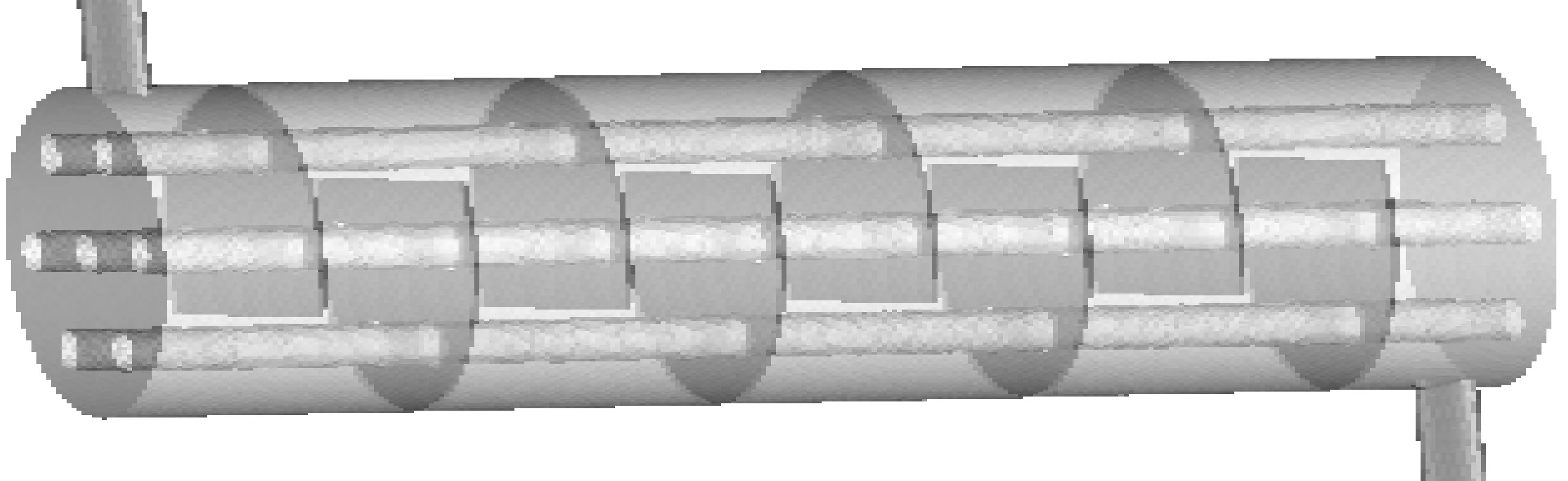

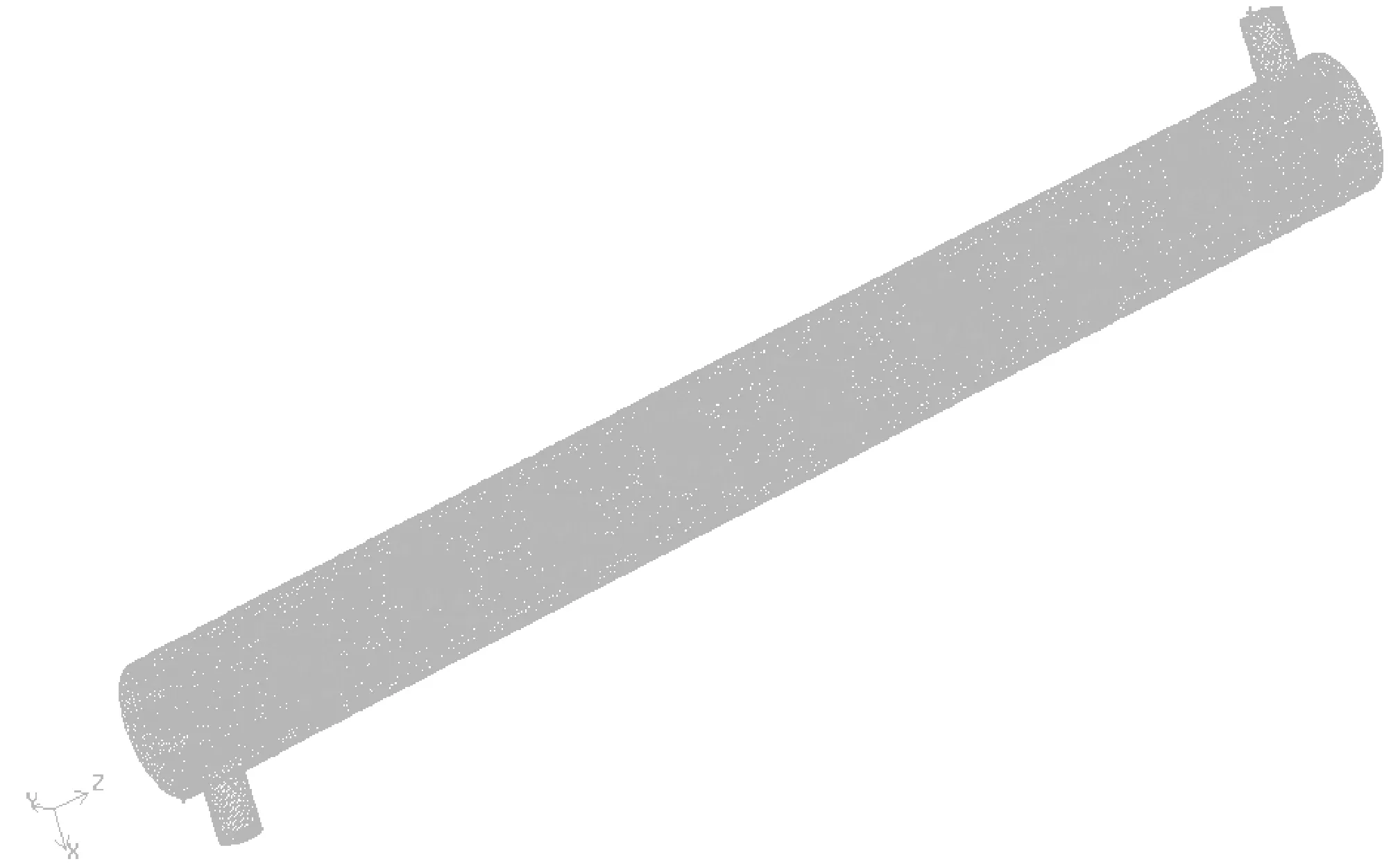

图1所示为对管壳式换热器进行简化后建立的三维几何模型。

表1 数值模拟原始数据

注:流体介质为水

图1 单弓形折流板管壳式换热器模型(8折流板)

三、模型网格划分

本文几何模型的建立和网格化分均在GAMBIT软件中进行。因为管壳式换热器的形状和流动状态较复杂,所以采用非结构化网格。由GAMBIT自带的TGrid程序将其划分为四面体型网格,网格化分的间隔为0.5 mm。每个模型网格数大约为30到40万个。图2所示为单弓形折管壳式换热器三维网格模型。

图2 单弓形折流板换热器网格模型(8折流板)

四、模型求解

运行FLUENT求解器,选择3 d,即行三维单精度求解计算。将在GAMBIT划分的计算域网格读入FLUENT求解器中,检查网格质量,确保在计算域内没有负体积网格出现,再进行求解计算。求解的条件采用Segregated (非耦合求解法)、Steady(定常流动)、Implicit(隐式算法)、Absolute(绝对速度);速度压力耦合方式采用基于交错网格的SIMPLE算法[5]。选用适合于工程问题的标准k-ε湍流模型。管壳式换热器壳程流动介质为液态水,物性参数为等效温度下的常量。壳体壁面和折流板采用不可渗透、无滑移绝热边界wall。壳程使用速度入口(Velocity-inlet)和压力出口(Pressure-outlet)边界,湍流条件的设置采用湍流强度和水利直径。入口速度为1 m/s,入口流体温度为293 K,湍流强度为4.56%,壁面温度为313 K,水利直径为3 cm,出口表压为0。以上条件,操作环境均为一个大气压。

选择从进口计算,初始化流场。定义迭代次数,根据需要改变模型的收敛因子以加速计算过程。能量残差控制在10-6以下,其他各种残差控制均设为0.0001作为收敛标准,进行迭代计算。

五、折流板缺口高度对换热器压损和换热的影响

为了研究折流板缺口高度对换热器压损和换热的影响,建立了单弓形折流板换热器(4折流板),缺口高度分别为23.5 mm、28.2 mm、32.9 mm。入口温度为293 K,壁面温度为313 K。

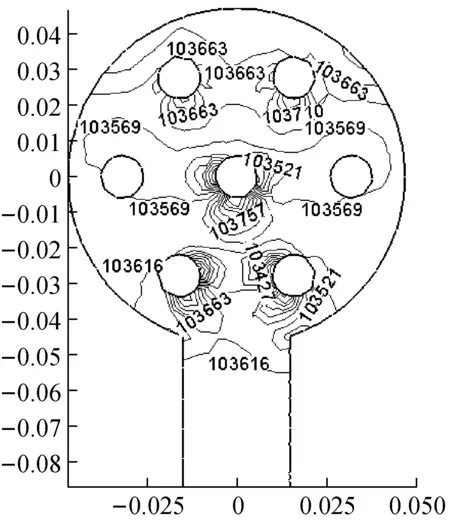

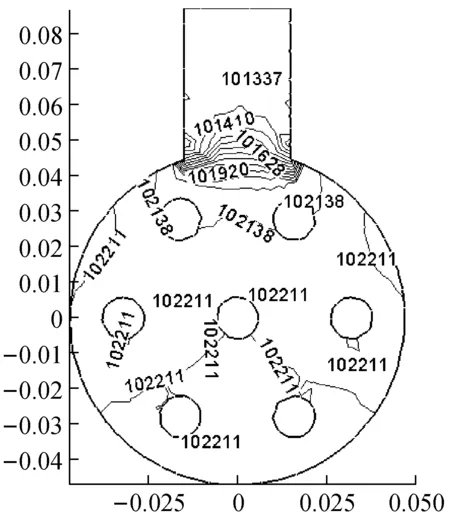

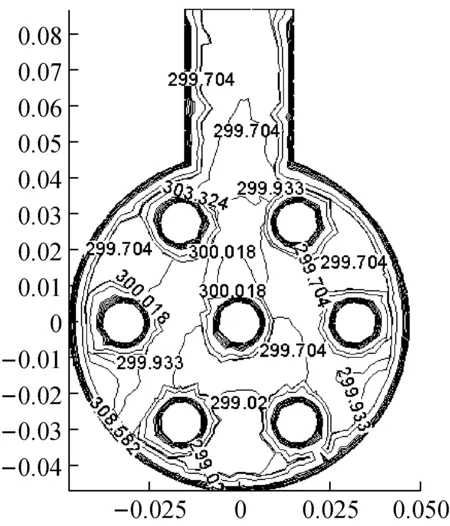

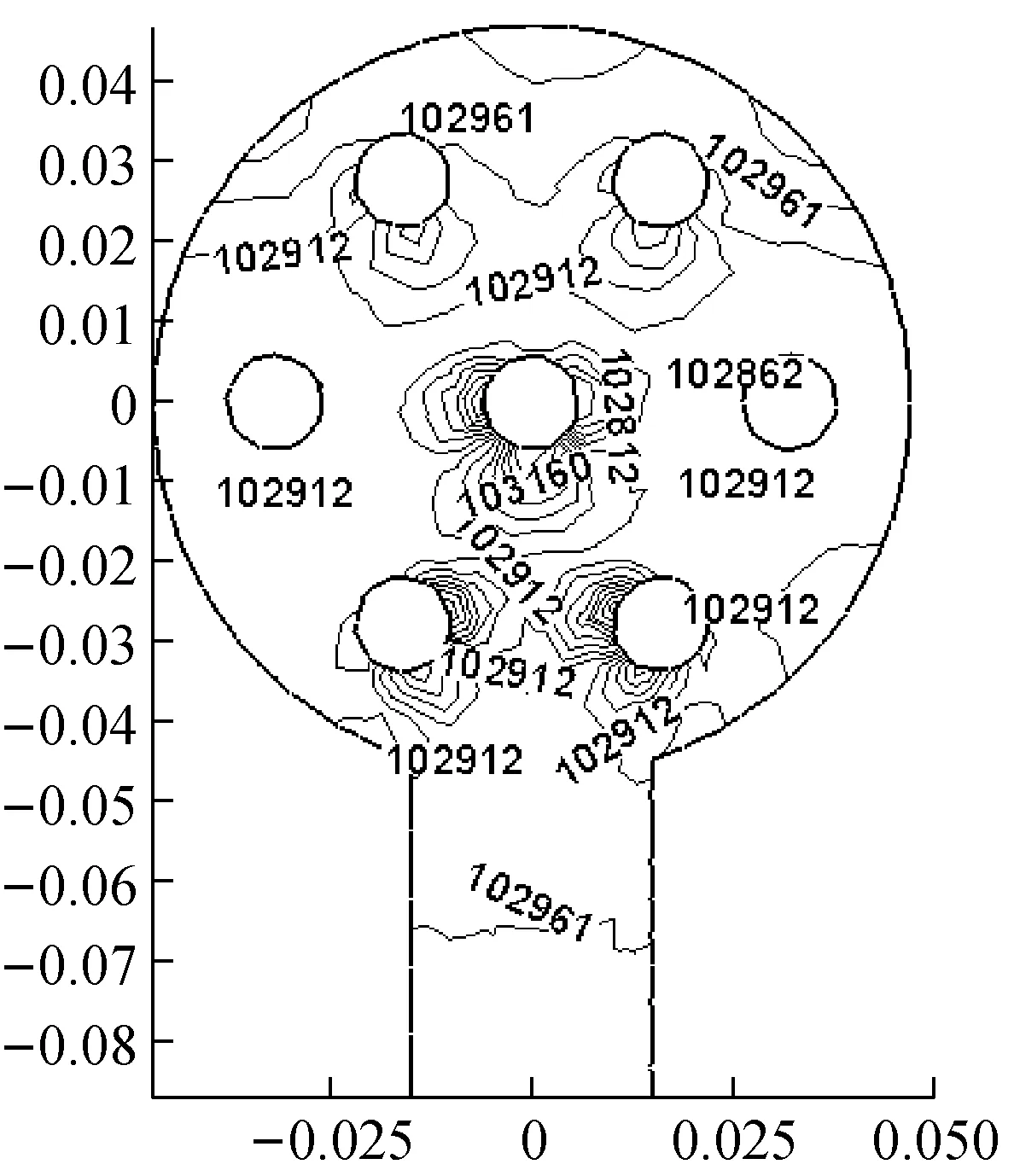

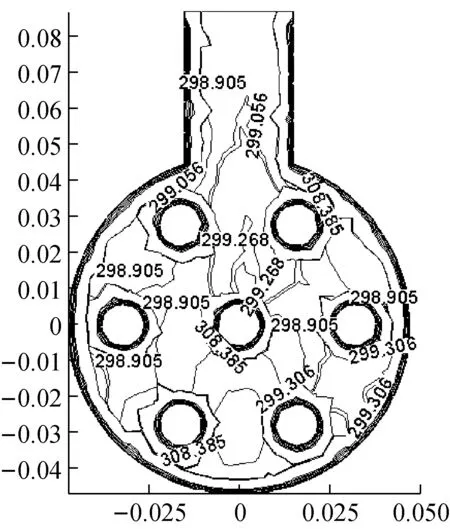

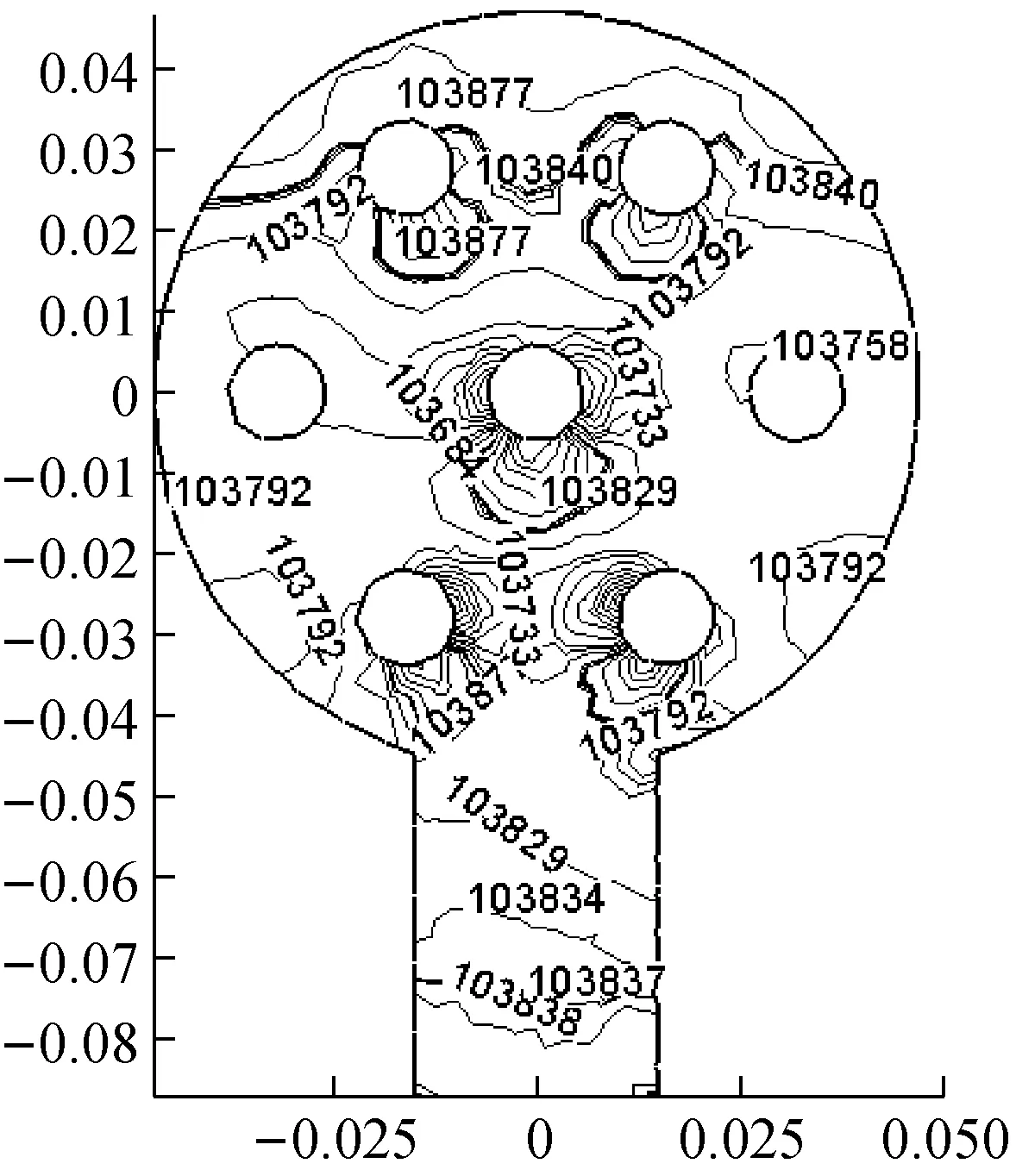

(1) 折流板缺口高度为23.5 mm的压力损失和出口截面平均温度。图3为对应条件下换热器入口截面压力场,入口截面平均压力P1=103603.8 Pa;图4为对应条件下换热器出口截面压力场,出口截面平均压力P2=102048.42 Pa;所以压力损失为ΔP=P1-P2=1555.38 Pa。图5为出口为对应条件下换热器出口截面温度场,出口截面平均温度T=301.43 K。

图3 入口截面压力场/Pa

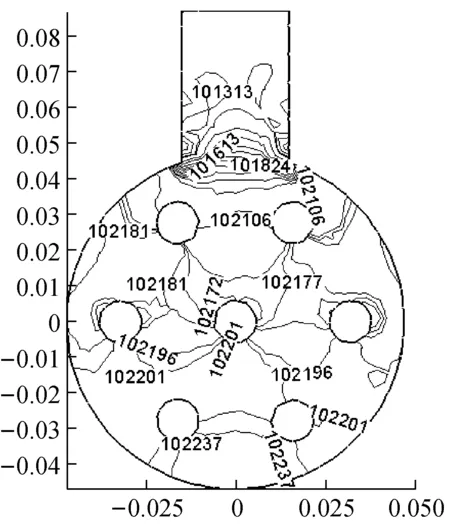

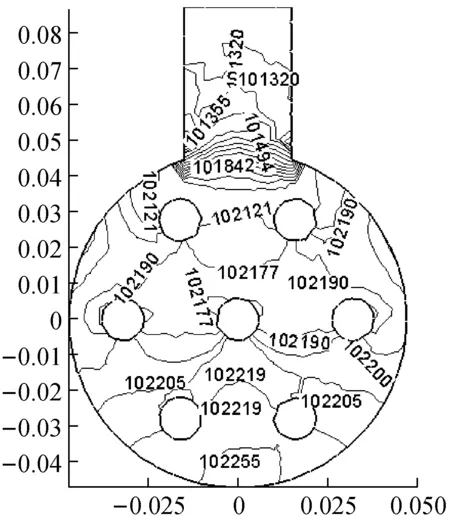

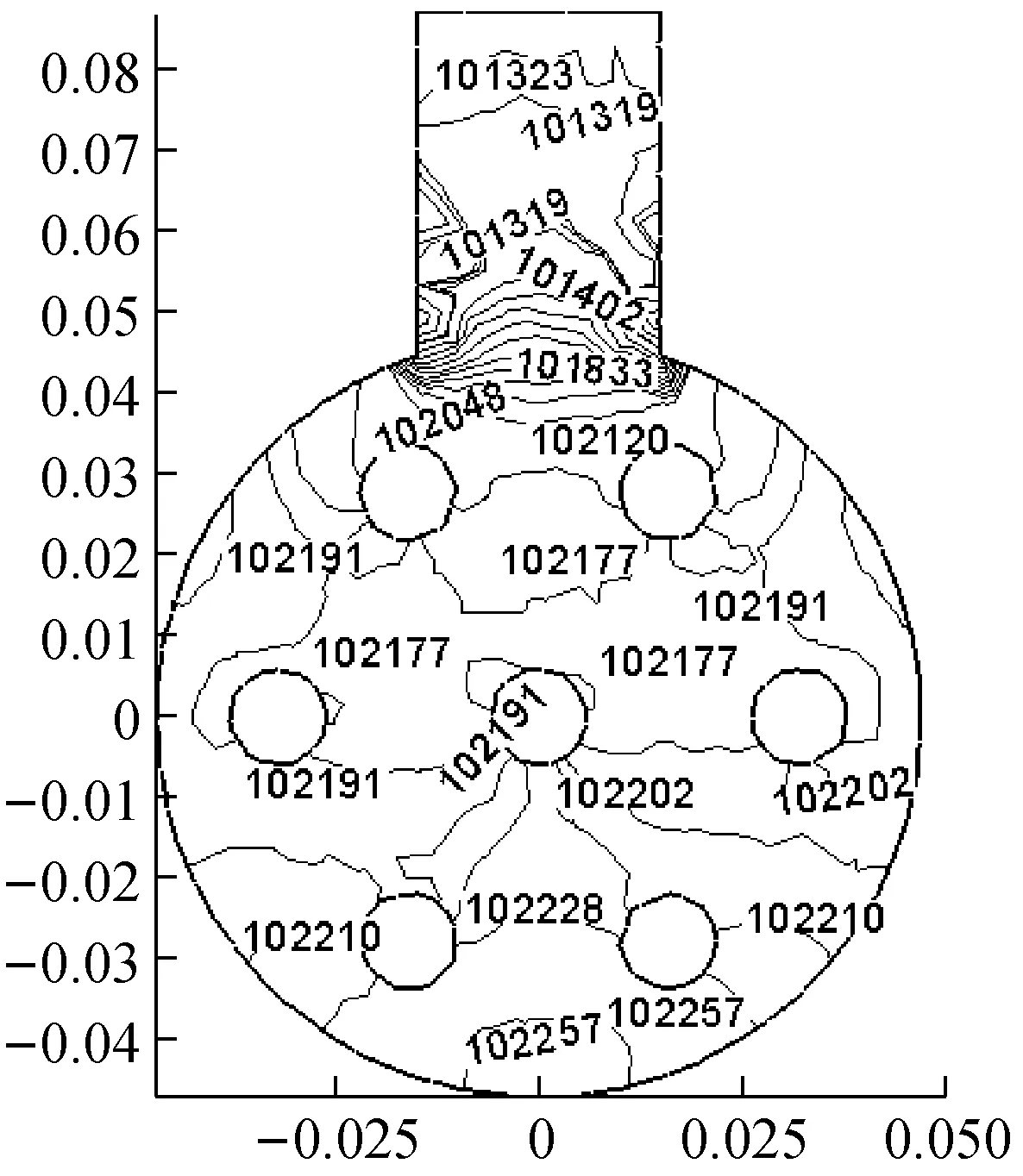

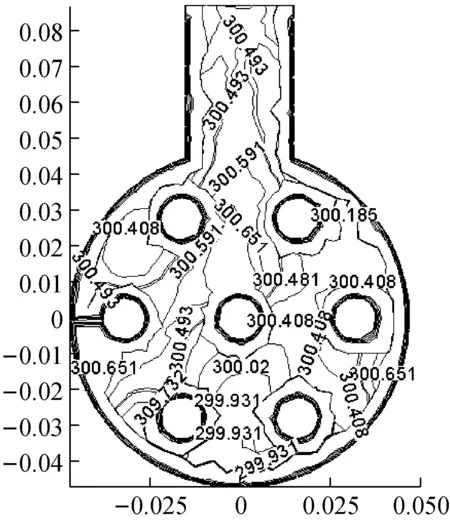

(2) 折流板缺口高度为28.2 mm的压力损失和出口截面平均温度。图6为对应条件下换热器入口截面压力场,入口截面平均压力P1=102925.6 Pa;图7为对应条件下换热器出口截面压力场,出口截面平均压P2=102036.1 Pa;所以压力损失为ΔP=P1-P2=889.5 Pa。图8为出口为对应条件下换热器出口截面温度场,出口截面平均温度T=298.88 K。

图4 出口截面压力场/Pa

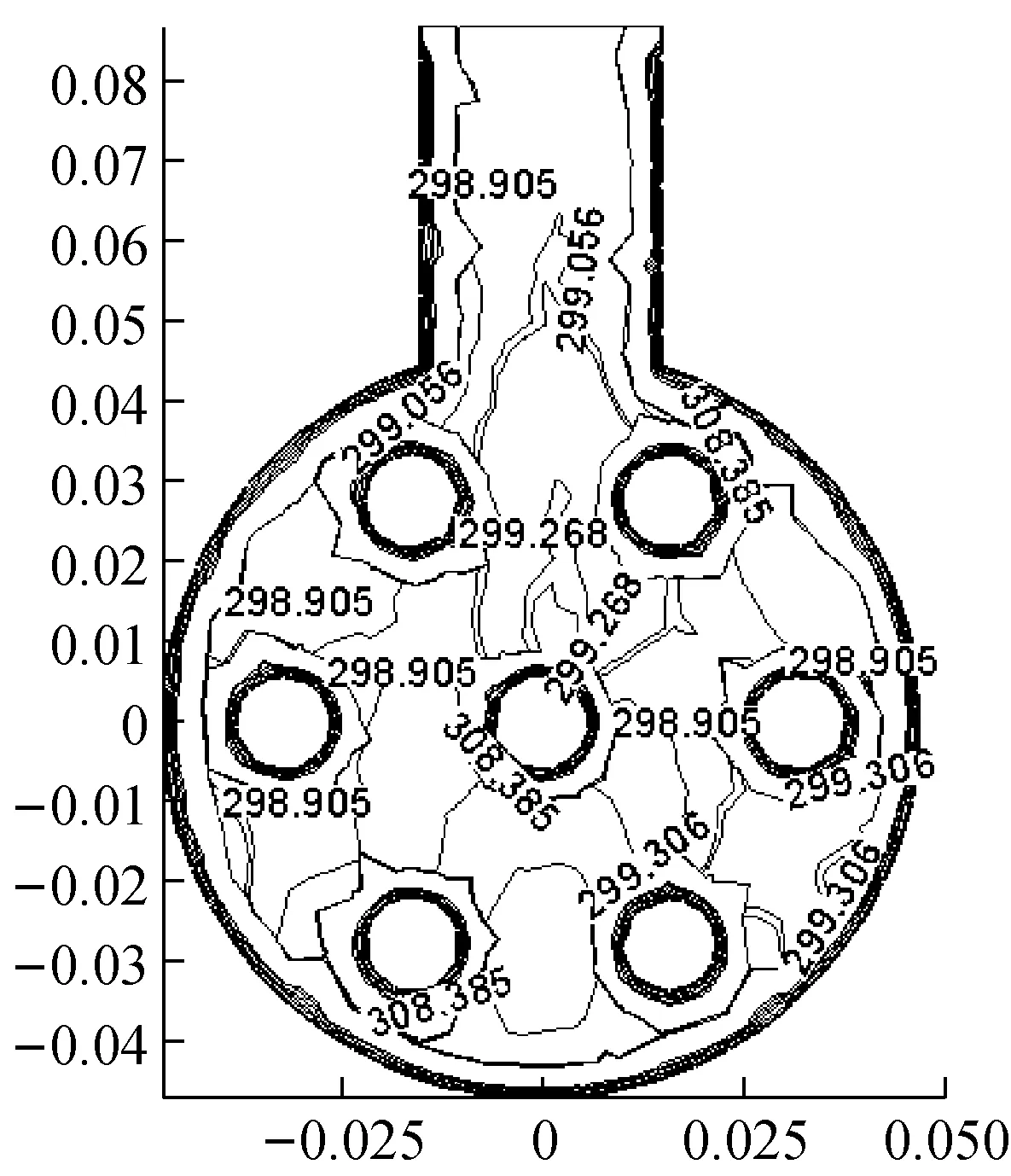

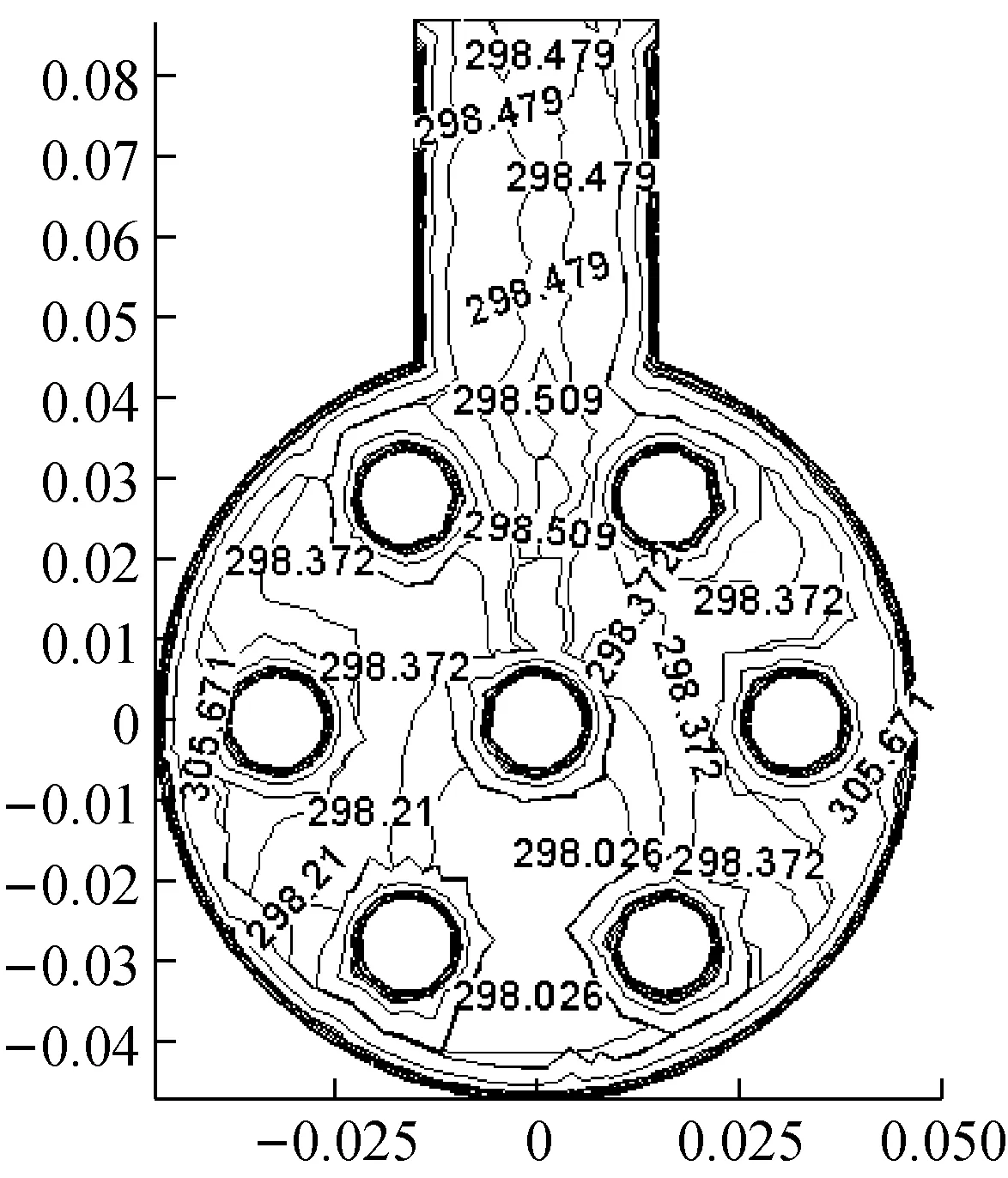

图5 出口截面温度场/K

图6 入口截面压力场/Pa

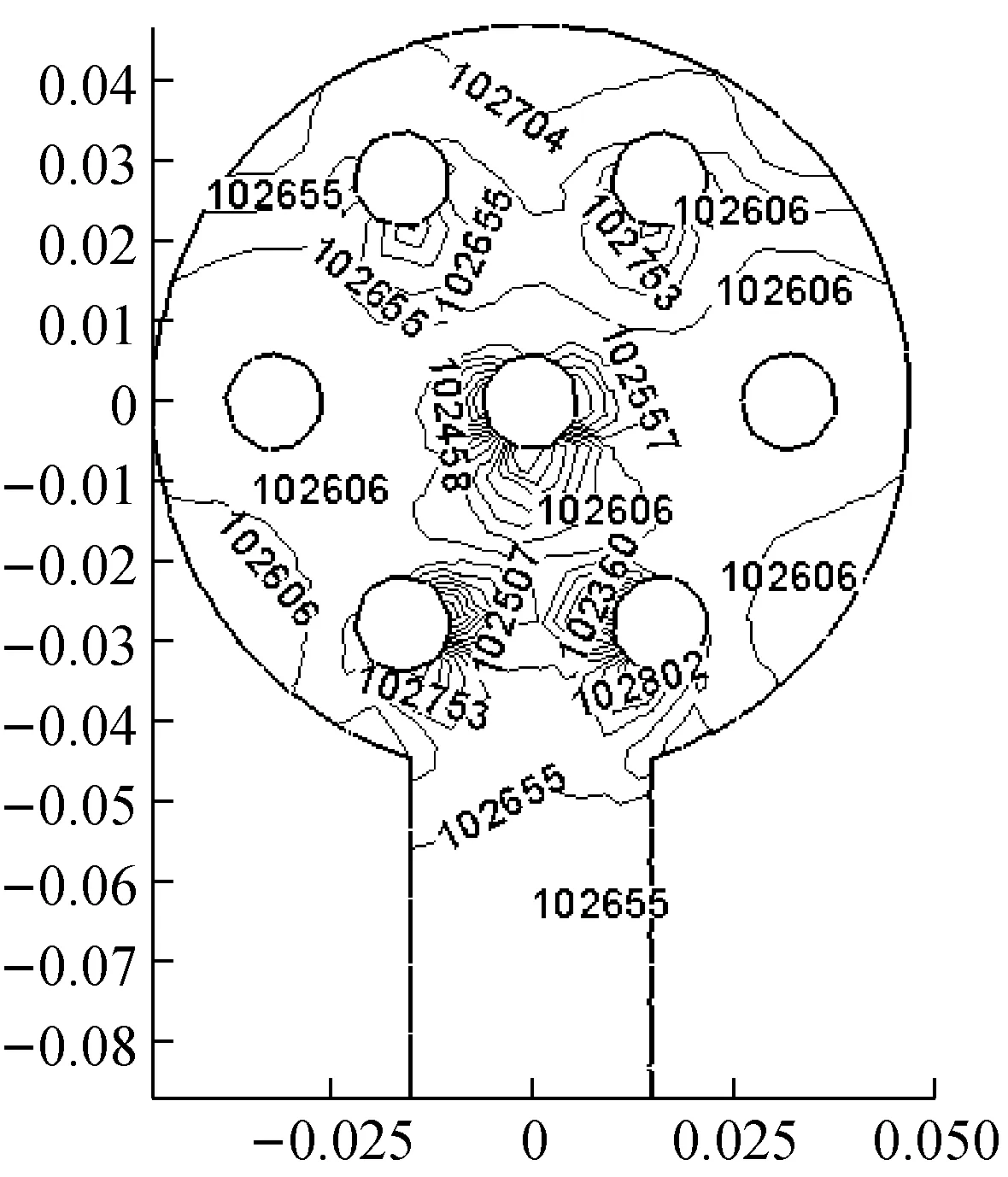

(3) 折流板缺口高度为32.9 mm的压力损失和出口截面平均温度。图9为对应条件下换热器入口截面压力场,入口截面平均压力P1=102630.73 Pa;图10为对应条件下换热器出口截面压力场,出口截面平均压力P2=102030.46 Pa;所以压力损失为ΔP=P1-P2=600.27 Pa。图11为出口为对应条件下换热器出口截面温度场,出口截面平均温度T=298.33 K。

图7 出口截面压力场/Pa

图8 出口截面温度场/K

图9 入口截面压力场/Pa

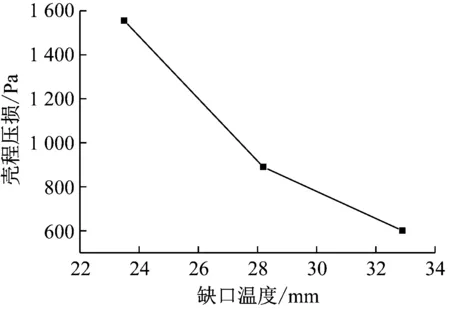

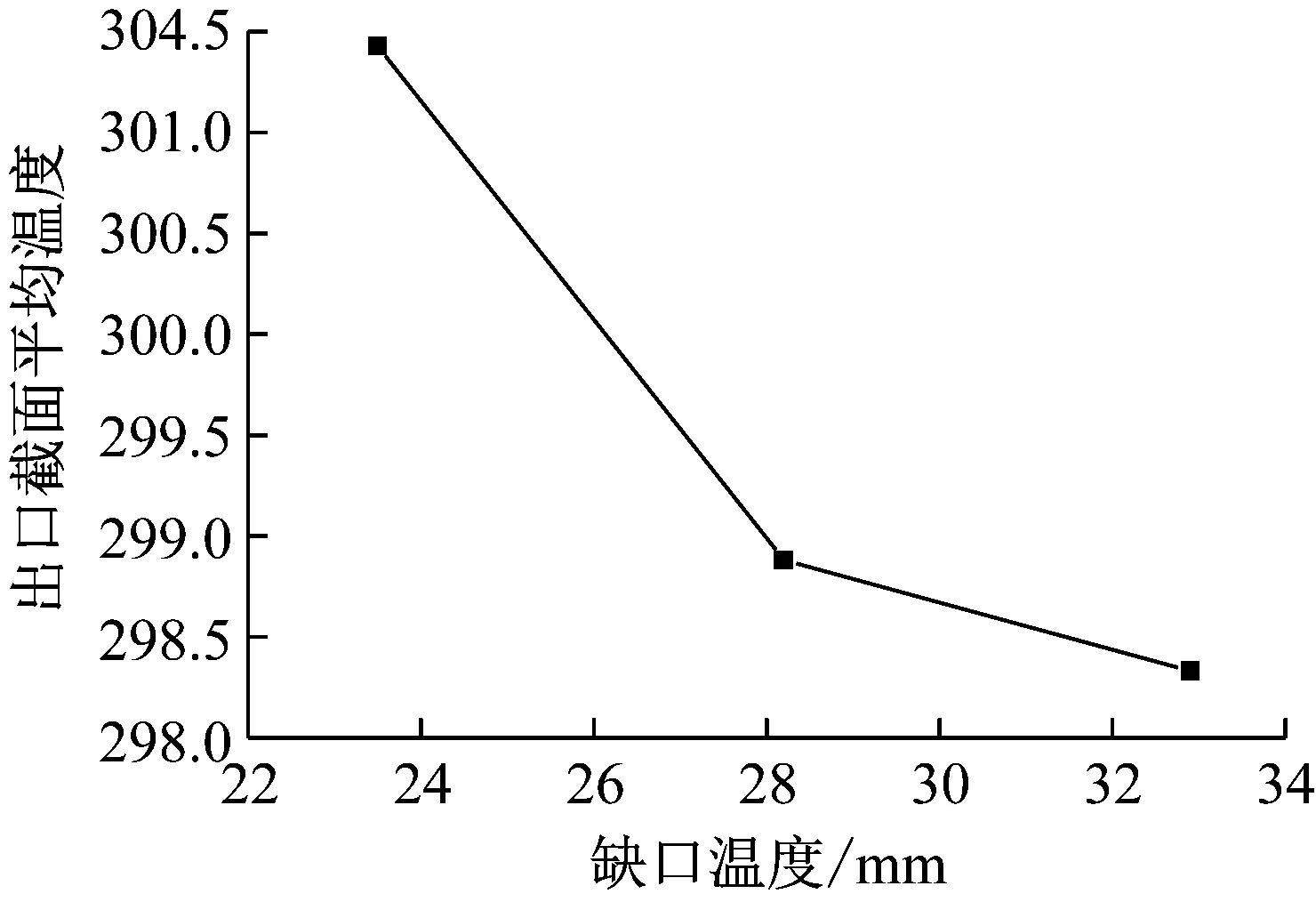

由以上数值模拟结果绘制了折流板不同缺口高度对应的壳程压损图如图12所示,折流板不同缺口高度对应的出口截面平均温度如图13所示。

由图12、图13可知:

图10 出口截面压力场/Pa

图11 出口截面温度场/K

图12 缺口高度与压损图

图13 缺口高度与出口截面平均温度图

(1) 随着折流板缺口高度的增大,换热器的压损变小。在折流板前侧和背侧,都会存在或大或小的流体滞留区域,而且随着折流板缺口尺寸增大,在模型中间区域的流体流速增大,折流板前侧和背侧形成的流体滞留区域越来越大,壳程压损越小,换热器的壳程能耗越低。

(2) 压损降低,则流体的流速降低,换热器壳侧总体换热系数降低。又因为在相同的入口温度的条件下,出口温度越高,则换热器的换热量越大,所以换热器总换热系数增大。所以随着缺口高度的增加,换热器壳侧换热系数减小。

六、折流板数量对换热器压损和换热的影响

为了研究折流板数量对换热器压损和换热的影响,建立单弓形折流板换热器,缺口高度为28.2 mm,折流板数量分别为4、6、8、10个。

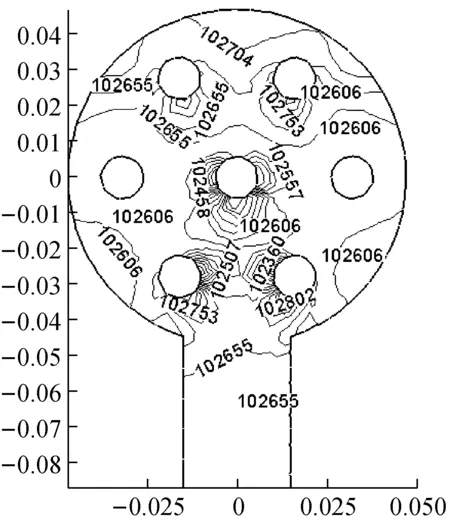

(1) 4折流板换热器壳侧压损与出口截面平均温度。图14为对应条件下折流板换热器入口截面压力场,入口截面平均压力P1=102925.6 Pa;图15为对应条件下折流板换热器出口截面压力场,出口截面平均压力P2=102036.1 Pa;所以压力损失为ΔP=P1-P2=889.5 Pa。图16为对应条件下折流板换热器出口截面温度,出口截面平均温度T=298.88 K。

图14 入口截面压力场/Pa

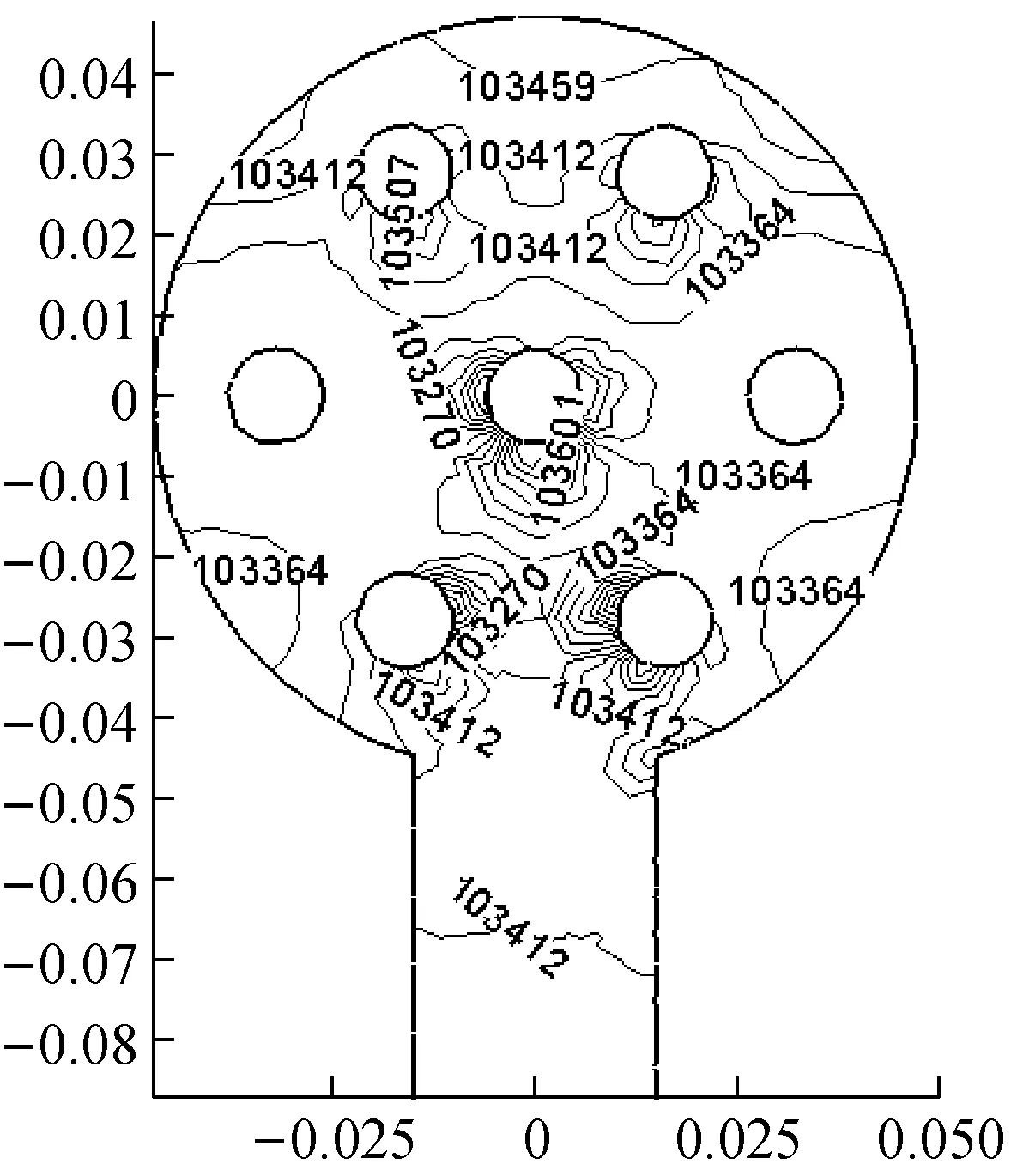

(2) 6折流板换热器壳侧压损与出口截面平均温度。图17为对应条件下折流板换热器入口截面压力场,入口截面平均压力P1=103381.59 Pa;图18为对应条件下折流板换热器出口截面压力场,出口截面平均压力P2=102042.05 Pa;所以压力损失为ΔP=P1-P2=1339.54 Pa。图19为对应条件下折流板换热器出口截面温度,出口截面平均温度T=299.72 K。

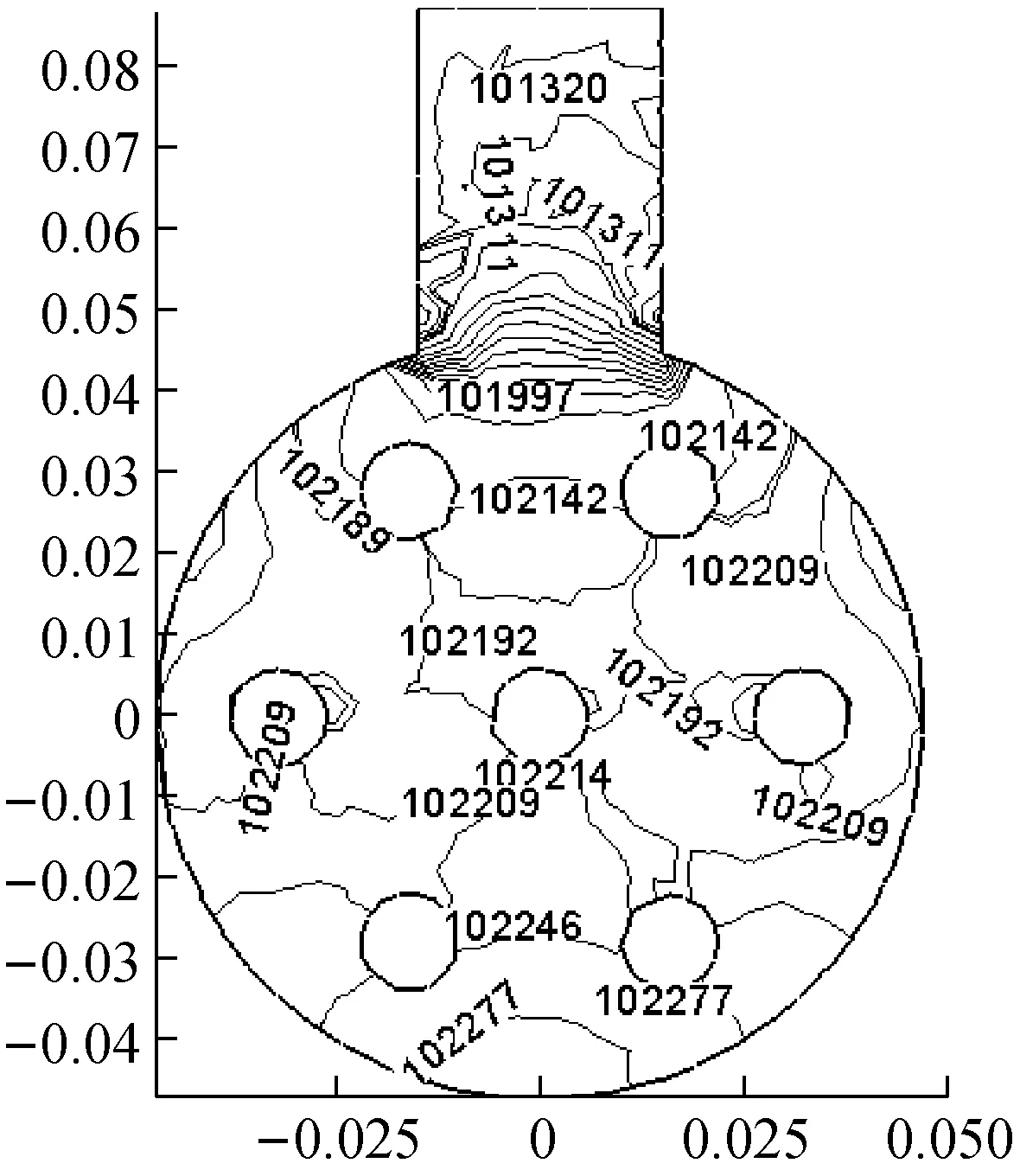

图15 出口截面压力场/Pa

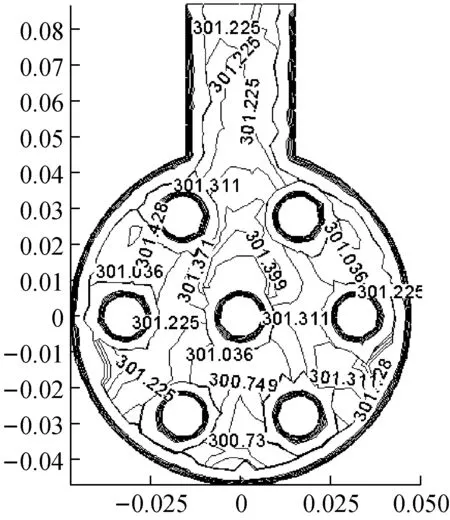

图16 出口截面温度场/K

图17 入口截面压力场/Pa

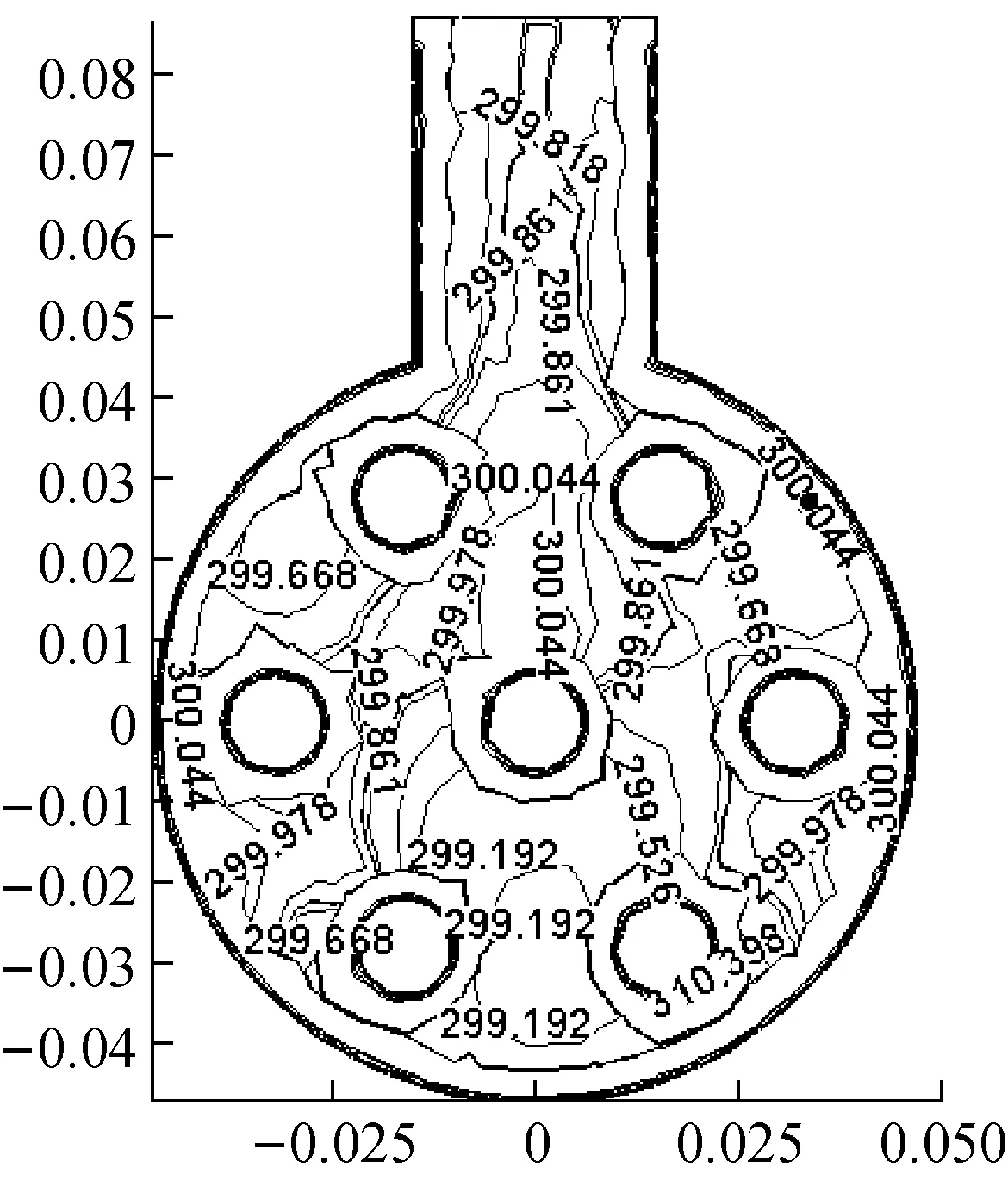

(3) 8折流板换热器壳侧压损与出口截面平均温度。图20为对应条件下折流板换热器入口截面压力场,入口截面平均压力P1=103805.77 Pa;图21为对应条件下折流板换热器出口截面压力场,出口截面平均压力P2=102041.5 Pa;所以压力损失为ΔP=P1-P2=1764.27 Pa。图22为对应条件下折流板换热器出口截面温度,出口截面平均温度T=300.4 K。

图18 出口截面压力场/Pa

图19 出口截面温度场/K

图20 入口截面压力场/Pa

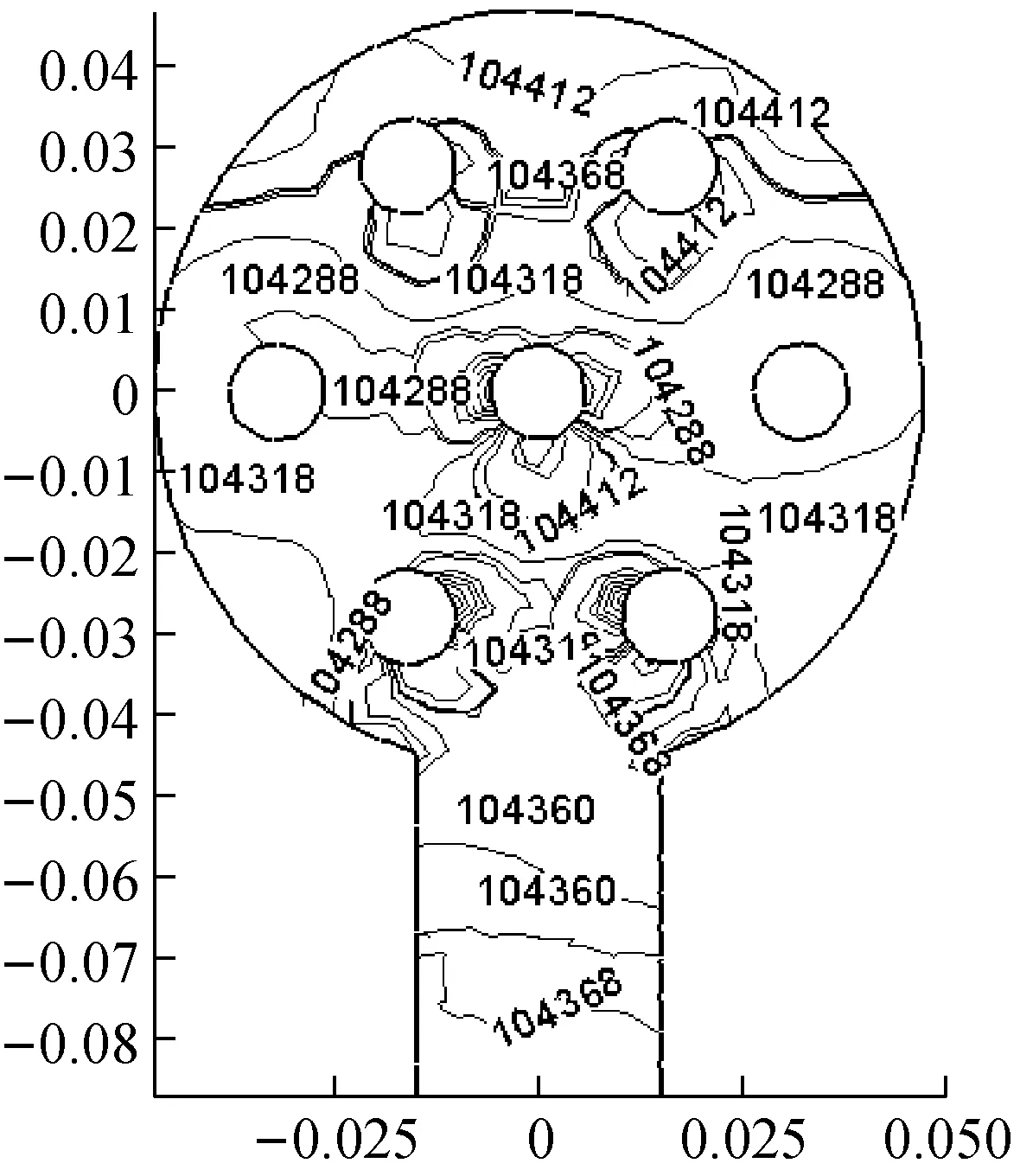

(4) 10折流板换热器壳侧压损与出口截面平均温度。图23为对应条件下折流板换热器入口截面压力场,入口截面平均压力P1=104339.31 Pa;图24为对应条件下折流板换热器出口截面压力场,出口截面平均压力P2=102051.68 Pa;所以压力损失为ΔP=P1-P2=2287.63 Pa。图25为对应条件下折流板换热器出口截面温度,出口截面平均温度T=301.16 K。

图21 出口截面压力场/Pa

图22 出口截面温度场/K

图23 入口截面压力场/Pa

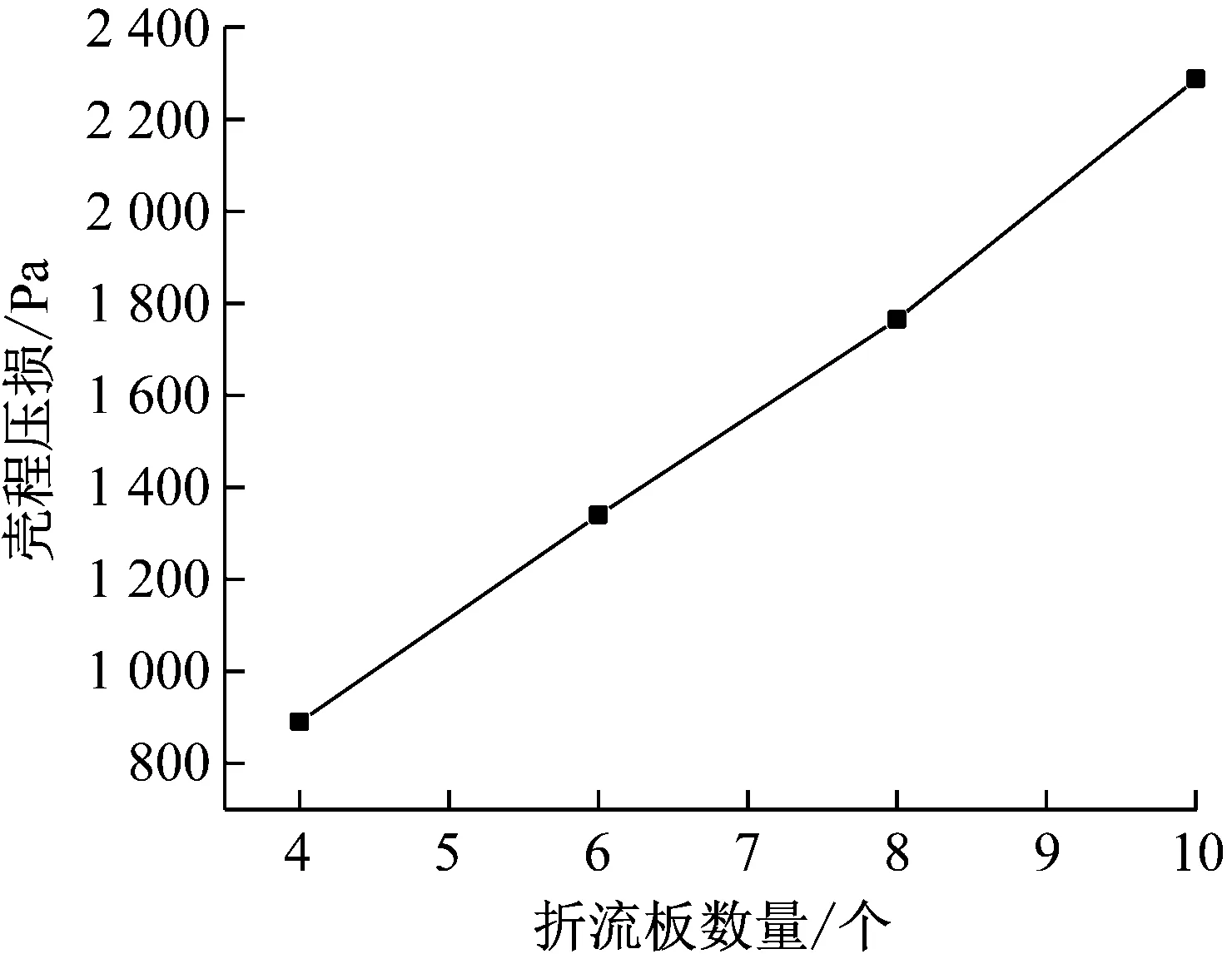

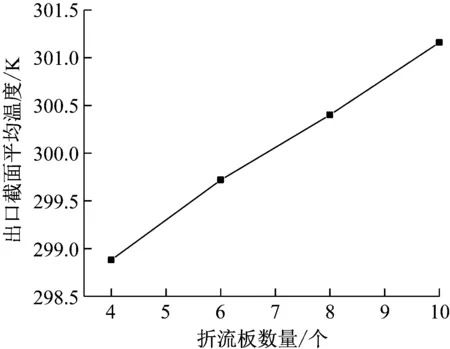

由以上数值模拟结果绘制了换热器不同折流板数量对应的壳程压损(如图26所示),不同折流板数量对应的出口截面平均温度如图27所示。

由图26、图27可知:

(1) 随着折流板数量的增加,折流板端口间距的减小,压损逐渐增大。因为随着折流板数量的增加,折流板端口间距的减小,壳侧的“Z”形流动更加接近理想横流,且折流板通道面积减小使流体横流管束的速度增大,流体流动的湍流强度增加,从而使因折流板阻挡而造成的沿程阻力损失增加,使壳程进出口压损增大。但增多折流板会使壳程阻力增大和传热死区增大,能耗增加,有效传热面积减小。

图24 出口截面压力场/Pa

图25 出口截面温度场/K

图26 折流板数量与压损

图27 折流板数量与出口温度图

(2) 随着折流板数量的增加,流体流速增大,流体流动的湍流强度增加,使壳程流体的换热系数增大。又因为随着折流板个数的增加,壳程出口平均温度随之增大,在相同的入口温度的条件下,出口温度越高,则换热器的换热量越大,所以换热器总换热系数增大。

七、结论

本文通过对管壳式换热器几何模型的建立和数值模拟,得到计算结果并根据数值计算结果分析了换热器壳程流体流动特点,通过本文的研究,得到如下结论:(1)随着折流板缺口高度的增大,换热器的压损变小,壳侧总体换热系数减小;(2)随着折流板数量的增加,压损逐渐增大,壳侧总体换热系数增大。