结构参数对交错百叶折流板管壳式换热器性能影响的研究

2021-09-21范雅婷雷勇刚李亚子杜保存

范雅婷,雷勇刚,李亚子,杜保存

(太原理工大学 土木工程学院,太原 030024)

近年来,提高能源利用率,响应节能减排的号召成为我国新时代的主题。换热器是电力、冶金、食品等工业部门广泛应用的设备,提高换热器的换热效率可以达到用更少的能耗满足同样换热量的效果。其中,管壳式换热器应用更广,具有抗压性能强、适应的工况范围广、结构相对简单、加工制造比较容易等优点。其设计信息和数据相对完整,技术先进[1-3]。工业上普遍采用的管壳式换热器是带有弓形折流板的传统换热结构,然而沿程压降大、存在流动死区、传热效率低、结垢严重等问题成为了制约其发展的重要因素。因此,研究和设计高效低阻壳侧受限外流的结构成为现代换热器的必然趋势[4-6]。为解决传统弓形折流板换热器存在的问题,以减小压降,优化壳侧受限外流,提高传热效率,众多学者对其结构形式提出了许多改进方法[4,7-8]。DONG et al[9]提出了一种折流板环向重叠三折螺旋折流板壳管式换热器,分析了折流板对壳体侧螺旋流、二次涡流和泄漏流的影响,比较了新型换热器与弓形折流板换热器的传热性能和综合性能。结果表明它不仅继承了环向重叠螺旋折流板方案的所有优点,而且用最少的杆支撑斜折流板,简化了跨越管的制造过程,有效地抑制了相邻折流板之间三角形区域的反向泄漏,具有更好的传热性能和综合性能。DU et al[10]提出了变椭圆管布置的连续螺旋折流板换热器的优化设计方案,并进行了数值研究。结果表明,管阵角度对流动和传热特性有显著影响,优化后的管束布置可以充分改善发展段的传热,在一定程度上减小了管束后侧的涡流。同时,改变管阵角度的优化椭圆管布置能够在泵功消耗略有增加的情况下提高换热效果,特别是在雷诺数相对较小的情况下。WEN et al[11]采用粒子图像测速仪(PIV)对螺旋折流板壳管式换热器的壳侧流场进行了实验研究,提出了一种新型折流板:用折叠折流板代替平流板,将扇形平板折流板的两条直边的上半部分一里一外折起特定角度,相邻两折流板互相连接。实验结果表明改进后的换热器速度场与热流场的场协同角较小,换热器综合性能提高。MARZOUK et al[12]对在管侧安装两种不同钉数、不同间距的金属线钉和五种不同的插片分布形式进行了实验研究,结果表明在忽略压降影响的情况下,所有管内均插入长度为5 mm,数量为19枚的钉子是最优结构。李岩等[13]利用不同规格螺旋折流板换热器试验设备所得传热数据,推导出传热系数变化规律,确定出不同角度的折流板传热修正系数,将修正系数引入传热计算公式中,解决了螺旋折流板换热器的传热计算问题,改进了传统换热器总传热系数低、壳程存在流动死区、所需换热面积大等不良因素。

本文研究了不同百叶折流板倾角α(30°,45°,60°,75°)、不同相邻百叶折流板组夹角β(15°,45°,75°)对交错百叶折流板管壳式换热器性能的影响,通过建立三维数值模型,开展了流动特性与阻力性能的研究,并与弓形折流板换热器的模拟数据进行比较。

1 物理模型

交错百叶折流板换热器由外壳、管束和百叶折流板组三部分组成,如图1所示。折流板靠近壳侧入口处定义为第一组折流板,削减25%的弓形折流板平均分为3份,以每一个水平折流片中心点所在的x轴为旋转轴,逆时针旋转α角度,将旋转后的三个折流片固定到折流圈的导轨中,形成一个折流板组。第二组折流板组是在第一组折流板组的基础上,绕z轴顺时针旋转β角度。每组折流板中百叶折流板倾角α、相邻百叶折流板组夹角β,分别如图2(a)、图2(b)所示。换热器结构参数具体的取值如下:壳体直径为20 mm,换热管束外径为19 mm,进出口直径为60 mm,管束数量为37根,折流板组数为12组,换热管有效长度为1 950 mm,百叶折流板倾角α为30°,45°,60°,75°,相邻百叶折流板组夹角β为15°、45°、75°,折流板间距为150 mm,百叶折流板宽度为45 mm,换热管排列方式为正三角布置,换热管间距为25 mm.

图1 交错百叶折流板管壳式换热器模型Fig.1 Model of staggered louver baffle shell and tube heat exchanger

图2 换热器结构参数Fig.2 Structural parameters of heat exchanger

2 计算方法

采用数值模拟计算方法对新型换热器壳侧流体的温度场、流场、流动及传热性能进行分析研究。其三维稳态湍流控制方程如下:

连续性方程

(1)

动量方程

(2)

能量方程

(3)

k方程

(4)

ε方程

(5)

本文计算以水为流动介质,按常物性考虑。计算模型的边界条件设定如下。

入口边界条件:入口为速度入口,质量流量为2~6 kg/s,温度为323 K,入口流速根据质量流量和壳侧入口面积具体计算得出。

出口边界条件:出口为压力出口边界条件。

固体壁面:换热器内壁面为绝热边界条件;百叶折流板表面为流固耦合界面;换热管管壁温度恒为298 K;固体壁面采用标准壁面函数法、无滑移边界条件,所有导热固体均为钢制材料,压力和速度耦合采用SIMPLE算法,动量、能量以及湍流参数的求解采用QUICK格式。

为保证计算准确可靠,精确捕捉换热管束和折流板处的流动特性,在计算过程中对管壁和折流板处网格进行边界层自适应加密。在划分网格时,建立了5套不同细密程度的网格以确定适用于计算的最优网格。

3 计算结果与分析

本文采用如 “45-75-△” 的表达方式来代表不同结构参数的交错百叶折流板换热器,其中,第1部分为百叶折流板倾角α;第2部分为相邻百叶折流板组夹角β;第3部分为布管方式,“△”代表换热管束正三角布置。从壳侧压降和综合性能两个方面进行对比,以求获得综合性能最优的结构参数。

3.1 百叶折流板倾角α对交错百叶折流板管壳式换热器性能的影响

本节对相邻百叶折流板组夹角β为45°,百叶折流板倾角α从30°~75°变化(30°、45°、60°、75°),采用正三角形布管,管侧流体入口质量流量在2~6 kg/s范围内变化的交错百叶折流板管壳式换热器进行数值模拟。

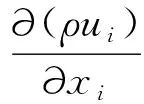

3.1.1壳侧压降分析

图3是不同百叶折流板倾角下的交错百叶折流板管壳式换热器和传统的弓形折流板换热器壳侧压降与壳侧质量流量的关系图。由图3可知,在本文的研究范围内,不同百叶折流板倾角下的交错百叶折流板换热器和弓形折流板换热器的壳侧压降随着质量流量的增加而增加,并且弓形折流板的壳侧压降随质量流量的增加幅度更大。对于不同百叶折流板倾角下的交错百叶折流板压降明显低于弓形折流板管壳式换热器,且随百叶折流板倾角α的增加而降低。因此与弓形折流板换热器相比,百叶折流板倾角为75°时压降最明显,降低了79.26%~79.61%.

图3 壳侧压降与壳侧入口质量流量关系图Fig.3 Pressure drop vs inlet velocity in shell side

这是因为当百叶折流板的倾斜度变大时,流通截面积增大,流体通过百叶折流板时的阻力减小,流体逐渐横向冲刷管束,有利于压降减小;由于百叶折流板之间的间距是定值,且换热器壳侧尺寸相同,故流通截面积(百叶折流板的垂直面)与角度α成正弦变化,当折流板倾角α逐渐增大时,流通截面积逐渐增大但增幅减缓,其压降逐渐减小,与弓形折流板换热器相比,不同百叶折流板倾角的换热器压降降幅逐渐增加但变化缓慢。

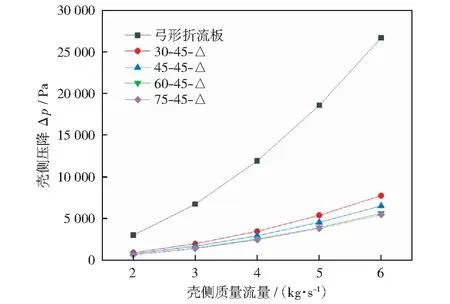

3.1.2综合性能分析

图4为不同百叶折流板倾角下的交错百叶折流板管壳式换热器和传统的弓形折流板换热器单位泵功传热系数与壳侧质量流量的关系图。从图中可以看出,在本文的研究范围内,随着壳侧质量流量的增加,不同百叶折流板倾角下的换热器和弓形折流板换热器单位泵功传热系数逐渐下降;且在不同质量流量下,不同百叶折流板倾角下的换热器所消耗的泵功更低。当百叶折流板倾角α为45°时,新型换热器的综合性能最好,比弓形折流板换热器提升了79.49%~118.70%.

图4 单位泵功下的传热系数与壳侧入口质量流量的关系图Fig.4 Relationship between the heat transfer coefficient per unit pump power and the mass flow rate of the shell side inlet

当百叶折流板倾角α大于45°时,单位泵功传热系数随倾角α的增大而减小。这是因为交错百叶折流板将弓形折流板平均分成3份,并将每份旋转一定角度,使壳侧流体流过折流板时可通过折流片之间的缝隙流动,阻力减小;形成的斜向流不断冲刷换热管壁,有利于削薄边界层的厚度,增加折流板背面的换热效果。

3.2 相邻百叶折流板组夹角β对交错百叶折流板管壳式换热器性能的影响

对百叶折流板倾角α固定为45°,相邻百叶折流板组夹角β分别为15°、45°、75°,采用正三角形布管,管侧流体入口质量流量在2~6 kg/s范围内变化的交错百叶折流板管壳式换热器进行研究。

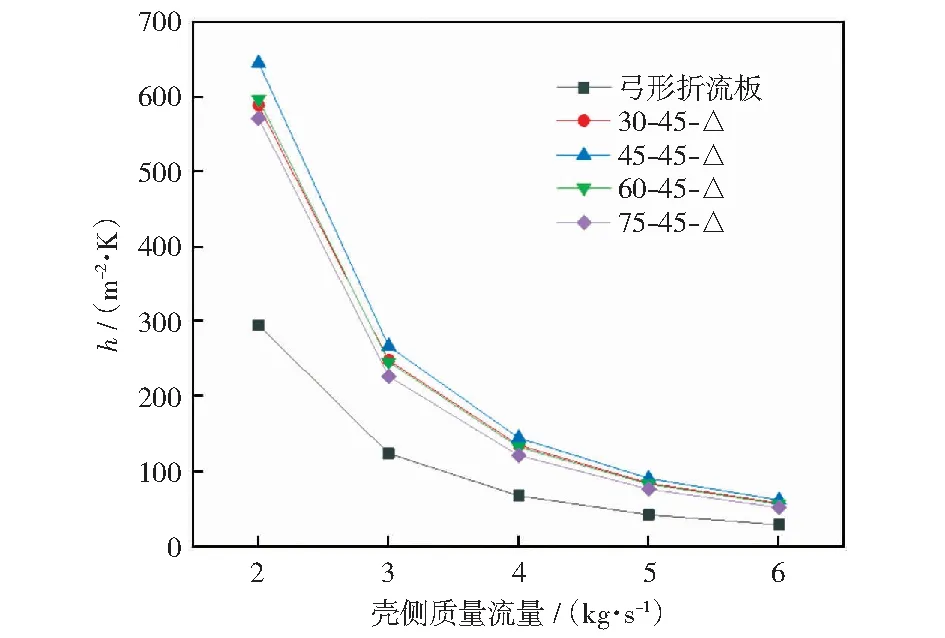

3.2.1壳侧压降分析

图5是不同相邻百叶折流板组夹角下的交错百叶折流板管壳式换热器和传统的弓形折流板换热器壳侧压降与壳侧质量流量的关系图。由图5可知,在本文的研究范围内,相邻百叶折流板组不同夹角下的换热器和弓形折流板换热器的壳侧压降随着质量流量的增加而增加,并且弓形折流板的壳侧压降随质量流量增加的幅度更大。对于相邻百叶折流板组不同夹角下的交错百叶折流板换热器,它们的压降明显低于弓形折流板换热器,且随相邻百叶折流板组夹角β的增加而增加。与弓形折流板换热器相比,相邻百叶折流板组夹角β为15°时压降最明显,降低幅度为76.65%~77.12%.

图5 壳侧压降与壳侧入口质量流量关系图Fig.5 Pressure drop vs inlet velocity in shell side

顺着管束方向,弓形折流板相邻两折流板叠加起来的面积占满整个换热器纵向截面,而交错百叶折流板将平均分成3份的弓形折流板,旋转一定角度,由于这个旋转角度小于90°,所以一定会留有缝隙,而壳侧流体从这个缝隙流动所消耗的阻力会非常小。除此以外,百叶折流板也有一定的倾斜角度,两折流片之间的缝隙经旋转一定角度后,同样会留有缝隙,减小了流体的阻力。当相邻百叶折流板组夹角β变大时,相邻两组折流板加起来覆盖的面积变大,使相邻两组折流板形成的缺口面积减小。当流体流动经过折流板时,流体阻力更大。

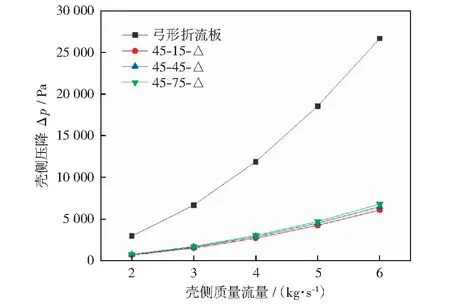

3.2.2综合性能分析

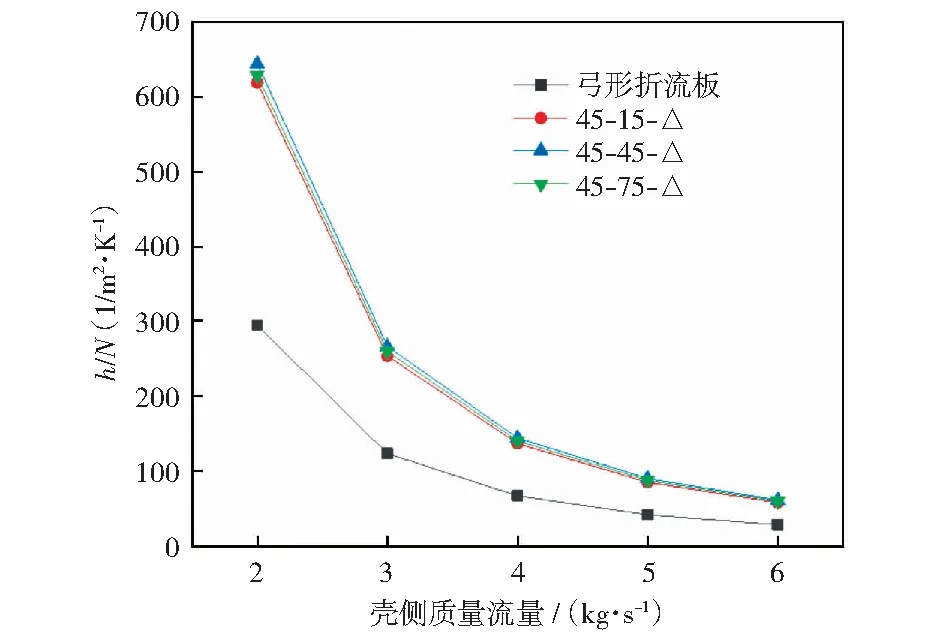

图6是相邻百叶折流板组不同夹角下的交错百叶折流板管壳式换热器和传统的弓形折流板换热器单位泵功传热系数与壳侧质量流量的关系图。从图中可以看出,在本文的研究范围内,随着壳侧质量流量的增加,相邻百叶折流板组不同夹角下相邻百叶折流板换热器和弓形折流板换热器的单位泵功传热系数逐渐下降;且在不同质量流量下,相邻百叶折流板组不同夹角下的换热器的单位泵功传热系数均高于弓形折流板换热器,也就意味着,为获得相同的换热量,交错百叶折流板管壳式换热器所消耗的泵功更低。当相邻百叶折流板组夹角β为45°时,该换热器的综合性能最好。与弓形折流板换热器相比,相邻百叶折流板组夹角β为45°时,综合性能提高79.49%~118.70%.

图6 单位泵功下的传热系数与壳侧入口质量流量的关系图Fig.6 Relationship between the heat transfer coefficient per unit pump power and the mass flow rate of the shell side inlet

4 结论

1) 交错百叶折流板换热器的壳侧压降随百叶折流板倾角α的增大逐渐降低,随相邻百叶折流板组夹角β的增大逐渐增加。与弓形折流板换热器相比,百叶折流板倾角为75°时压降最明显,降低了79.26%~79.61%;相邻百叶折流板组夹角为15°时压降最明显,降低幅度为76.65%~77.12%.

2) 当百叶折流板倾角α大于45°时,交错百叶折流板换热器的单位泵功换热系数随倾角α的增大而减小。与弓形折流板换热器相比,百叶折流板倾角和相邻百叶折流板组夹角都为45°时,新型换热器的综合性能最好,提升了79.49%~118.70%.