不同刀具车削GH4169时的切削性能对比*

2019-07-01王碧玲张亚飞王明海

王 奔,常 康,王碧玲,张亚飞,王明海

(1.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136 ; 2.中国航空工业空气动力研究院,沈阳 110034)

0 引言

高温合金在高温下仍具有很高的抗疲劳强度、屈服强度、抗拉强度和较好的抗腐蚀性、抗氧化性[1]。目前,在已研制的航天发动机中,高温合金材料已经占到发动机所用材质的一半以上[2]。因此高温合金材料也被誉为“先进发动机基石”,高温合金在民用工业中的应用也越来越广泛[3]。但是高温合金的难加工特性也造成刀具磨损严重、刀具使用寿命低、工件表面加工质量差。因此选择合适的刀具材料对提高高温合金的加工性能至关重要。

国外关于加工高温合金时刀具的研究集中于不同刀具材料对刀具寿命、切削性能的影响机理,但很少涉及PCD刀具加工高温合金。Anthony[4]研究了陶瓷刀具、硬质合金刀具及CBN(立方氮化硼)刀具车削Inconel 718时的磨损机理及刀具寿命,结果表明CBN刀具磨损最严重,对刀具磨损影响最大的参数是刀具材料,其次是切削速度。Thakur[5]通过车削试验发现普通刀具的切屑卷曲半径随着切削速度的增大而增大,涂层硬质合金刀具产生的切屑较长,涂层硬质合金刀具可以更有效地提高后刀面的抗磨损性能。国内的研究局限于对刀具磨损机理的分析,鲜有关于对刀具切削性能的研究。Ji[6]重新定义了PCBN刀具的磨损形式,其研究结果表明金属基结合剂、高CBN含量的PCBN刀具更适合切削高温合金。超细晶WC-Co硬质合金刀具的耐磨性明显高于普通WC-Co硬质合金刀具[7]。YG6刀片具有较好的耐磨性和抗冲击性,但其使用寿命较短,而PVD 涂层硬质合金刀具具有较高的硬度和耐磨度,可有效地延长刀具的使用寿命[8]。Wang[9]发现AlCrN涂层硬质合金刀具磨损较轻,比较适合切削镍基高温合金GH4169。

PCD(聚晶金刚石)作为自然界中已知最硬的物质,相对于其他刀具材料它具有高强度、低摩擦系数、导热性能好的优势。而在以往关于车削高温合金时刀具的研究主要集中于CBN(立方氮化硼)、涂层硬质合金,鲜有报道PCD刀具车削GH4169时的切削性能研究。因此本文分别使用PCD、CBN、涂层硬质合金刀具车削GH4169,并通过对比刀具磨损形貌、切屑形态、表面粗糙度来确定不同材料刀具的切削性能。

1 试验条件及试验设计

1.1 试验条件工件

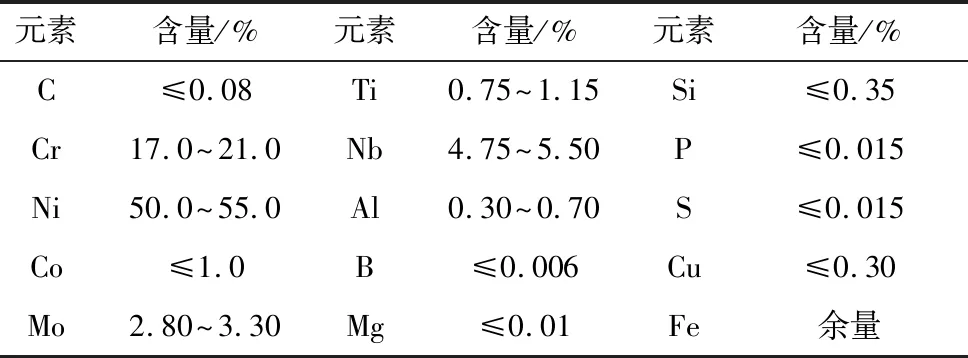

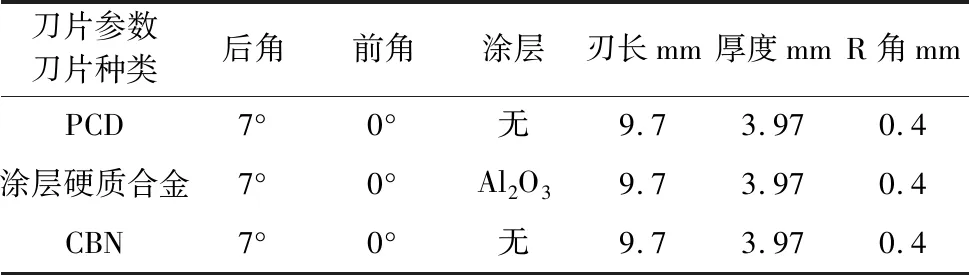

试验使用的工件材料为GH4169棒料,其尺寸为φ50mm×200mm。PCD(聚晶金刚石)、CBN(立方氮化硼)刀片型号为:CCGW09T304;涂层硬质合金刀片型号为:CCMT09T304。GH4169材料、刀片参数如表1、表2所示。

试验利用CAK4085nj数控车床完成高温合金材料的外圆车削,加切削液;利用VMX-2000C超大景深光学三维显微镜观察刀具形貌;采用TR240表面粗糙度仪测量GH4169表面粗糙度。切削速度为36m/min、57m/min、86m/min;进给量f=0.12mm/r;背吃刀量ap=0.5mm。

表1 GH4169材料成分

表2 刀片参数

1.2 试验步骤

为防止工件受到切削力作用而产生径向变形并保证必要的安全距离,高温合金棒料的夹持长度为95mm,加工长度为100mm。分别使用PCD(聚晶金刚石)、CBN(立方氮化硼)、涂层硬质合金刀具在每种切削参数下车削高温合金100mm后,观察刀具磨损形貌,测量GH4169的已加工表面粗糙度,并收集切屑。

2 刀具切削性能的分析

2.1 不同切削速度下的刀具磨损机理

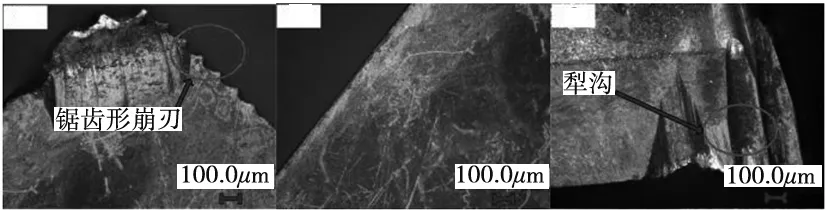

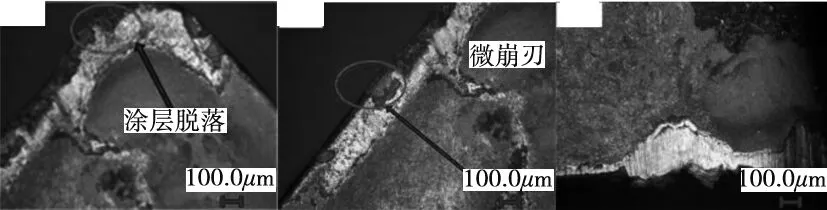

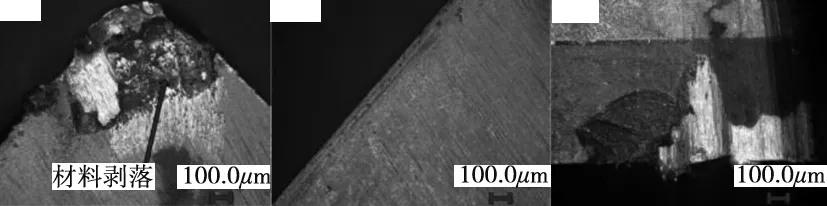

三种刀具在切削速度Vc=36m/min时的前刀面、主切削刃、后刀面的磨损形貌如图1所示。

(a) PCD前刀面 (b) PCD主切削刃 (c) PCD后刀面

(d) CBN前刀面 (e) CBN主切削刃 (f) CBN后刀面

(g) Coated carbide 前刀面 (h) Coated carbide 主切削刃 (i) Coated carbide 后刀面 图1 切削速度Vc=36m/min时的刀具磨损形貌

从图1可以看出:

(1)从图1a可以看出靠近刀尖圆弧处的切削刃出现了锯齿形的崩刃,PCD(聚晶金刚石)刀具前刀面的磨损形式主要为微崩刃;从图1d可以看出CBN(立方氮化硼)前刀面的磨损形式主要为层状材料剥落,且剥落的区域较大;而图1g则表明硬质合金前刀面的磨损较小,磨损形式主要为涂层脱落及沟槽磨损。由于CBN刀具是由无数细小的CBN颗粒构成的,晶界处富集的“杂质组元”相当于一种“精细裂纹”,使得刃口部位的微观强度不均匀[10]。当热切屑流经前刀面时,不仅会产生高温摩擦,且这些“精细裂纹”随着刀具持续的磨损而扩展,这就有可能使CBN前刀面出现大面积的材料剥落。

(2)对比图1b、图1e、图1h可以看出CBN刀具的主切削刃破损最为严重。这主要是由于CBN刀具的脆性较大在较大的切削力冲击下,CBN刀具的主切削刃发生脆性断裂。

(3)从图1c可以看出PCD后刀面出现了较严重的犁沟磨损;而图1f表明CBN后刀面出现严重的沟槽磨损;从图1i可以看出硬质合金后刀面发生了轻微的磨损。刀具后刀面与待加工表面相对,且高温合金含有许多硬质颗粒,这些颗粒不断的与刀具表面摩擦,从而产生沟槽磨损。

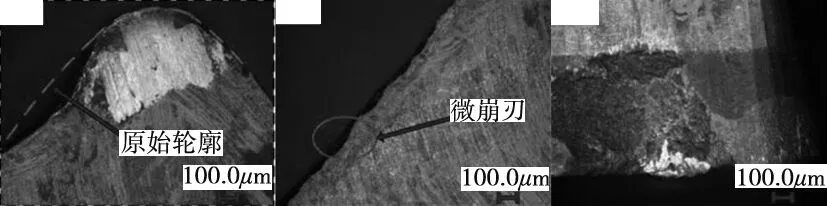

三种刀具在切削速度Vc=57m/min时的前刀面、主切削刃、后刀面的磨损形貌如图2所示。

从图2可以看出:

(1)从图2a、图2d、图2g可以看出三种刀具的前刀面没有较大的磨损,但其刀尖圆弧处的切削刃相对于原始切削刃都出现了大小不一的月牙形的凹坑,其中PCD(聚晶金刚石)刀具的凹坑最大,CBN(立方氮化硼)刀具次之,硬质合金刀具最小;图2e则表明CBN相对于其他刀具的主切削刃破损仍较严重。

(2)而图2c、图2f、图2i表明三种刀具后刀面的磨损形式主要为磨料磨损,磨损程度为CBN > PCD > 涂层硬质合金。且三种刀具在Vc=57m/min下的后刀面破损程度比Vc=36m/min下的小。

(a) PCD前刀面 (b) PCD主切削刃 (c) PCD后刀面

(d) CBN前刀面 (e) CBN主切削刃 (f) CBN后刀面

(g) Coated carbide 前刀面 (h) Coated carbide 主切削刃 (i) Coated carbide 后刀面图2 切削速度Vc=57m/min时的刀具磨损形貌

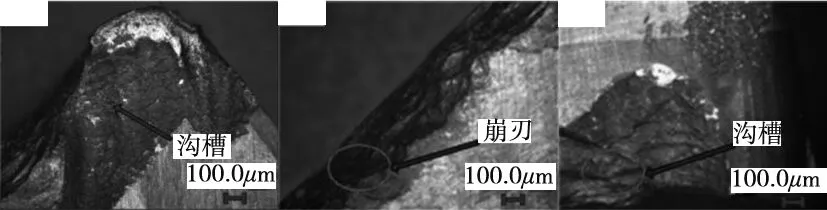

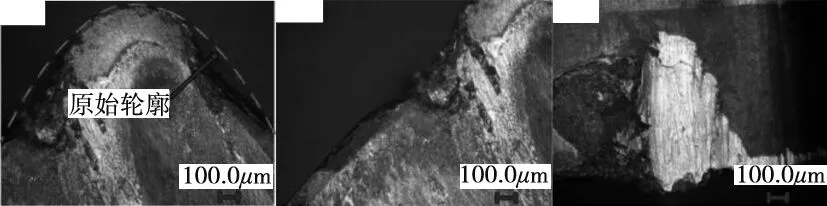

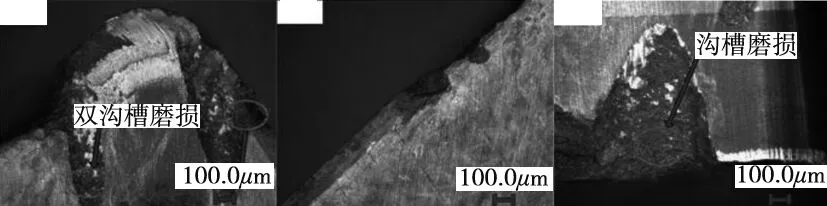

三种刀具在切削速度Vc=86m/min时的前刀面、主切削刃、后刀面的磨损形貌如图3所示。

(a) PCD前刀面 (b) PCD主切削刃 (c) PCD后刀面

(d) CBN前刀面 (e) CBN主切削刃 (f) CBN后刀面

(g) Coated carbide 前刀面 (h) Coated carbide 主切削刃 (i) Coated carbide 后刀面 图3 切削速度Vc=86m/min时的刀具磨损形貌

从图3可知:

(1)图3a显示出PCD(聚晶金刚石)前刀面产生了较大的材料剥落;而图3d表明CBN(立方氮化硼)刀尖圆弧两侧出现了沟槽磨损。这可能是由于切屑的两侧部分和刀具前刀面的接触磨损较严重,且加工时材料产生塑性流动,切屑两侧边缘的毛刺会对前刀面产生持续的冲刷和划擦,最终导致上述的双侧沟槽磨损。而从图3g可看出硬质合金前刀面磨损程度较轻,只是产生了涂层脱落。

(2)图3b、图3e、图3h表明PCD的主切削刃磨损程度最小,硬质合金次之,CBN刀具最差。且此切削速度下的三种刀具的磨损程度相对于Vc=36m/min和Vc=57m/min时的更小。

(3)图3c、图3f、图3i表明CBN后刀面的沟槽磨损最严重,PCD刀具的磨料磨损较轻,涂层硬质合金刀具的磨损最小。

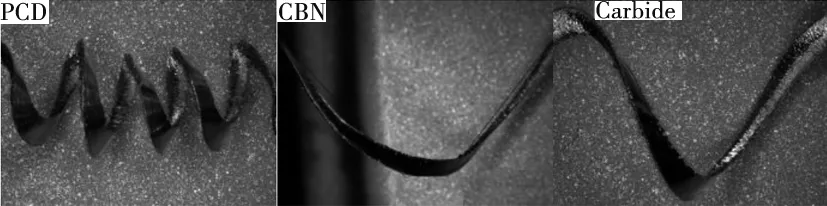

2.2 切屑微观形态的分析

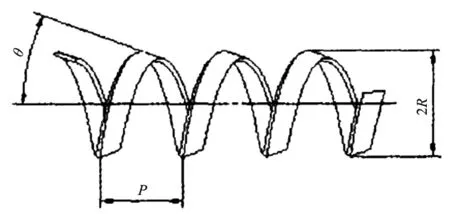

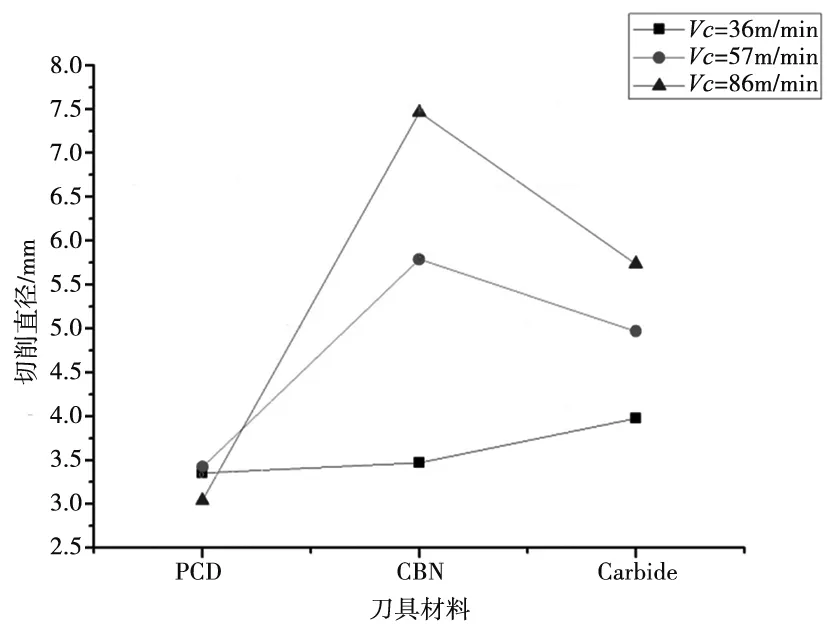

三种刀具在不同切削速度下的切屑形态如图4所示,所有的切屑形态均为螺旋形切屑。图5是螺旋屑的几何参数,图6是三种刀具材料的螺旋屑外径随切削速度的变化规律。

从图4、图6可以看出PCD(聚晶金刚石)的切屑外径最小且稳定在3.25mm左右,CBN(立方氮化硼)的切屑外径则最大且上下浮动较大,而涂层硬质合金的切屑外径介于二者之间。而且PCD的切屑直径随Vc的增大先增大后减小,CBN与涂层硬质合金的切屑直径则随Vc的增大而增大。此外PCD的螺旋屑较密集,而CBN的切屑最为松散。这是由于切屑沿刀具表面流出时,没有受到工件或刀具的阻碍,或者受到一段时间的阻碍以后又脱离了阻碍,将形成不同形态的连续螺旋屑,切屑直径较大时形成松散的螺旋屑;而切屑直径较小时则形成密集的螺旋屑。

(a) Vc=36m/min

(b) Vc=57m/min

(c) Vc=86m/min 图4 不同刀具加工的切屑形貌

图5 螺旋形切屑的几何参数

图6 不同切削速度下螺旋屑的外径

2.3 表面粗糙度的分析

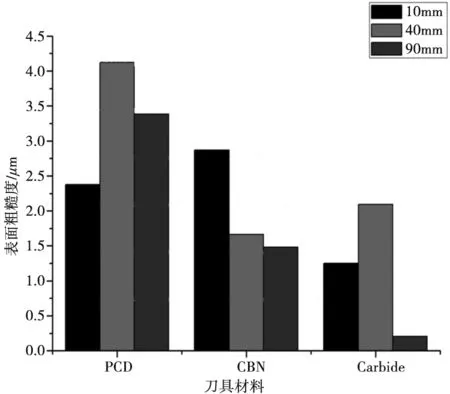

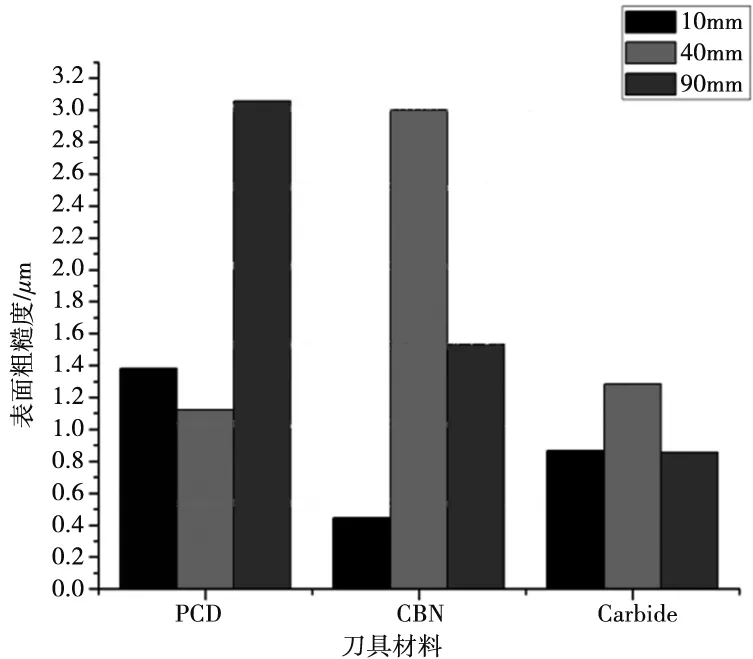

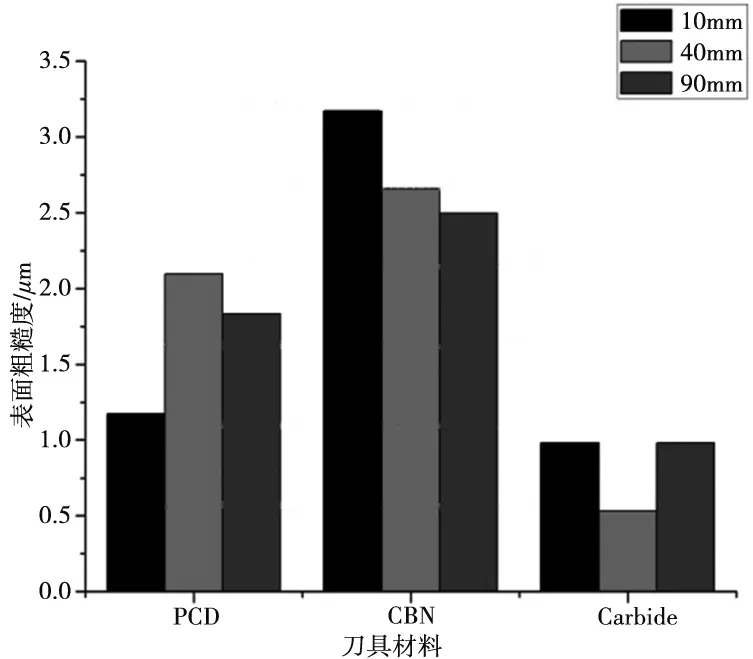

已加工表面的形貌在很大程度上是刀具磨损的复映,当刀具出现磨损时,刀具缺陷将会以“复印”的形式复现在工件表面上,使工件表面出现微观不平整的现象,从而影响工件的表面粗糙度[11]。分别在距离工件右端10mm、40mm、90mm附近各取4个点测量表面粗糙度,并求其平均值。图7~图9分别是Vc=36m/min、Vc=57m/min、Vc=86m/min时的工件表面粗糙度变化规律。

图7 Vc=36m/min时的表面粗糙度

图8 Vc=57m/min时的表面粗糙度

图9 Vc=86m/min时的表面粗糙度

从图7~图9可以看出PCD(聚晶金刚石)刀具加工时的表面粗糙度随切削速度的增大而减小,CBN(立方氮化硼)刀具加工时的表面粗糙度随切削速度的增大而增大,涂层硬质合金加工时的工件表面粗糙度值基本稳定在1.5μm左右。因此在此实验条件下,PCD、涂层硬质合金刀具的最佳切削速度为Vc=86m/min,CBN刀具的最佳切削速度为Vc=36m/min。

由于PCD刀具韧性较差,且在低速加工时高温合金的变形系数较大,较大的变形抗力作用在刀具上,加剧了刀具的崩刃及振动,从而使得加工表面粗糙度很大。此外从图1a可知Vc=36m/min时PCD刀尖圆弧部分出现了锯齿形的崩刃,这对已加工表面造成了二次划伤,增大了表面粗糙度。PCD在Vc=86m/min加工时的表面粗糙度在较小可能是因为随着切削速度的增加,单位时间内的材料切除量减小,材料一定程度上的软化以及变形系数减小,从而使得变形抗力降低,切削过程更稳定,表面粗糙度降低。CBN加工时的表面粗糙度较大与CBN刀具前刀面,后刀面出现严重的沟槽磨损相对应。严重的沟槽磨损导致大面积的材料脱落,脱落材料中的硬质颗粒刮伤加工表面而增大了表面粗糙度。涂层硬质合金加工时较小的工件表面粗糙度则与较轻的刀具磨损相对应。

3 结论

通过对车削GH4169时的表面粗糙度,刀具磨损形貌的研究,可得出以下结论:

(1)PCD刀具在Vc=36m/min时出现了锯齿形的崩刃,PCD刀具磨损形式主要为微崩刃和犁沟磨损;CBN刀具的磨损形式主要为切削刃的脆性断裂,前后刀面的沟槽磨损;涂层硬质合金刀具的磨损形式主要为微崩刃,涂层脱落。

(2)三种刀具所产生的切屑都为螺旋屑,PCD的螺旋屑较密集,而CBN、涂层硬质合金的切屑较为松散。

(3)涂层硬质合金加工时的表面粗糙度最小,似乎更适合加工高温合金,而PCD与CBN刀具加工时的表面粗糙度较大,切削性能似乎较差。其中PCD、涂层硬质合金刀具的最佳切削速度为Vc=86m/min,CBN刀具的最佳切削速度为Vc=36m/min。