陶瓷电容式力敏元件的可靠性设计与工艺*

2019-06-25汤建华花银群杨继昌

汤建华, 花银群, 杨继昌

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.常州纺织服装职业技术学院 机电学院,江苏 常州 213100)

0 引 言

电阻应变式传感器已经广泛应用于各类称重测力场合。不过在一些特殊或极端恶劣环境下,电阻应变式传感器仍然存在许多不足。尤其在一些冶金、发动机和航空等环境中,精确的称重测力需求仍然十分迫切[1~3]。在其他一些可选的测力技术中,如基于硅半导体的压力传感器可以工作在高温环境下,但是由于硅材料本身的限制,超过300 ℃硅材料会有本征激发的现象出现[4]。而陶瓷在低高温、腐蚀和辐射等环境中都具有稳定的机械性能,因此近年来基于陶瓷的各种力传感器的研究发展十分迅速。针对电容式测力传感器,国内外学者进行了不少研究。高晓丁等研究开发了一种新型电容式力传感器用于铁路岔道转换设备的控制[5]。孙玉超等人针对S型电容称重传感器参数结构设计问题,运用有限元软件对弹性体结构进行参数化仿真与优化[6]。为了适应集成化与大批量生产的需要,陶瓷电容式传感器中的力敏元件很多采用丝网印刷、烧结密封等厚膜生产工艺。唐力强、常慧敏等人对基于厚膜工艺的电容式压力敏感元件进行了持续的研究[7,8]。不过,相对于电阻应变式测力传感器,国内电容式力传感器的制作厂家较少,因而技术改进相对缓慢,其可靠性与制造工艺还有许多需要改进和提高的地方。本文主要总结介绍了陶瓷电容式压力传感器内一种力敏元件产品化过程中,在结构设计、材料选择以及厚膜制作工艺方面的相关要求。

1 电容式力敏元件设计与工艺

1.1 电容式力敏元件的原理与设计要求

电容式传感器的本质是一个可变参数的电容器。通常情况下,电容器由2个平行板组成,其电容量为C=εA/d,其中,ε、A、d分别是电极板间的介电常数、有效面积和极板间距。只要在测量过程中保持其中两个参数不变,另一个参数随所感应的物理量变化而变化,从而改变电容值[9]。

对于本文介绍的电容式测力传感器,一般是保持A和不变,而极距d随载荷P的变化而变化,从而使电容C发生相应的变化。如图1所示是该力敏元件的结构示意图。图中的基座和膜片为陶瓷盖板组成,半径为R。陶瓷盖板内侧印有参考电极、固定电极和可动电极,分别组成参考电容和测量电容。设置的参考电容一方面可以改变电场分布修正测量电容的非线性,另一方面可以减小因温度变化引起的测量误差,起到温度自补偿作用[7]。电极之间是玻璃烧结密封的空气介质层。当外界作用力P作用于图中上部弹性膜片时,固定电极与可动电极之间的距离d发生改变,从而引起电容变化。

图1 电容式力敏元件的结构示意

在极坐标系下(以圆形膜片的中心作为坐标原点),上述结构中电容的积分表达式为

(1)

式中ε0为真空介电常数;ε为空气的相对介电常数;rd为固定电极的半径,mm;d为初始间隙,mm;Δd为半径为r的圆上的变形,mm。设P为均布载荷,N。根据小挠度变形理论,则Δd满足下式

(2)

式中E为陶瓷膜片的杨氏模量,MPa;v为泊松比。

此时在均布载荷P作用下,膜片边缘处的应力最大为σ,应满足下式

(3)

式中σb为陶瓷膜片的最大抗弯强度,MPa;s为安全系数。在满足膜片强度(式(3))的条件下,通过选择适当膜片的尺寸、厚度和电极的间距等参数,可以提高传感器的灵敏度和线性范围。

1.2 关键材料的选择

电容式力敏元件涉及一些特殊材料及供应问题,如特殊的恒弹性陶瓷材料、玻璃浆料和导电胶等。这些材料虽然用量不多,但必须要有可靠的供应商以保证原材料材质的一致性。在选择材料和供应商时需要考虑如下几点:

基底和膜片通常采用质量分数96 %的Al2O3陶瓷。96 %Al2O3陶瓷对外力具有完美的弹性响应,是电容式测力传感器中最常见的材料。由于96 %的Al2O3陶瓷中含有4 %质量分数的非晶态硅酸盐(文中采用的陶瓷材料是包含钙、镁、硅等元素的玻璃相),因此,虽然氧化铝具有很好的耐腐蚀性能,但是陶瓷中的玻璃相在特定条件下则更容易被腐蚀。对于测力的应用来说,需要特别注意96 %Al2O3陶瓷受应力腐蚀的影响。这是由于随着时间的推移,其陶瓷的强度会因为低分子量的极性液体作用(如水)而逐渐降低[10]。本文所采用的96 %Al2O3陶瓷的抗弯强度大约是380 MPa,弹性模量为300 GPa。考虑到决定应力腐蚀是否发生的因素就是陶瓷所处环境的应力水平,以及材料的抗弯强度也依赖于材料表面条件、结构的应力集中等因素。因此,本文中研制的力敏元件一般取式(3)中的安全系数s为3。

电极材料选择除了需要考虑优异的导电性能,还需要考虑厚膜工艺的适用性,应尽量选择可进行高分辨率打印的材料。本文中的力敏元件定制了一种含金元素的印刷浆料,适用于270目以上的印刷工艺,从而同时满足了电性能和丝网印刷工艺的要求。

密封粘接材料的选择是保证力敏元件可靠性与长期稳定性的关键。本文所采用的密封粘接材料是一种硼硅玻璃浆料,其烧结后物质的热膨胀系数与96 %Al2O3陶瓷基本一致。通过丝网印刷和烧结工艺将膜片和基座粘接并密封,从而保证内部密封空气的介电常数保持稳定。

1.3 电容式力敏元件的制作工艺要求

对于高精度电容式传感器的制作而言,首先需要洁净的生产场地。一般情况下,普通装配车间需要1 K级以上的洁净度,而敏感元件等核心零部件的生产则需要达到10 K级以上的洁净度,以避免杂质混入导致电容极板的短路。本文介绍的力敏元件的主要制作步骤如图2所示。

图2 电容式力敏元件的制作工艺流程

主要工艺步骤的具体说明如下:

1)清洗工艺:接收到原材料后,首先使用去离子水进行超声波清洗,去除油污和杂质,可以大大提高最终产品的合格率。

2)丝网印刷工艺:网板目数是决定电极浆料和密封玻璃浆料沉积厚度的重要参数。通过实验比较,本文在丝印电极时,采用300目网板,而在丝印密封浆料时,采用105目的网板。

3)抛光工艺:在完成电极的丝印和烧结后,还需要进行抛光。这主要是因为力敏元件的电容极板之间的距离只有几十微米,如果丝印工艺表面的平整度较差时,力敏元件在工作时会由短路的风险。

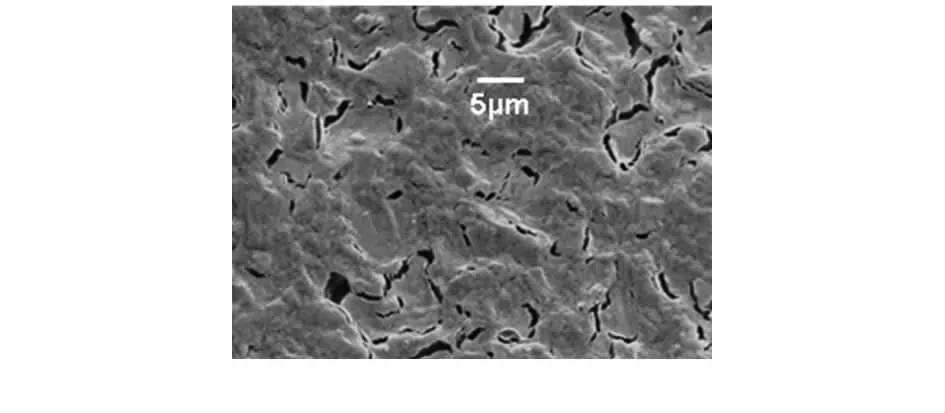

4)烧结工艺:电极的峰值烧结温度为850 ℃,时间为1.5 h。烧结后的含金电极表面虽然有一些微观裂纹(如图3所示),但是对力敏元件的性能已经没有显著影响。密封玻璃的峰值烧结温度为550 ℃,时间为3.5 h。

5)在将膜片和基座粘贴密封时,需通过工装夹具辅助定位,一方面确保同轴度,另一方面控制陶瓷板之间的间隙。

图3 电极烧结后表面的微观形貌

2 电容式力敏元件的试制结果

实践表明:通过合理的结构设计,采用Φ21 mm外径陶瓷膜片保证了其在受力时所产生的应力小于发生应力腐蚀时的极限应力值,降低了后期产品可靠性试验中的开裂风险。通过定制的关键材料,如含金元素的印刷浆料和硅硼玻璃浆料,并优化厚膜工艺技术,减少了电容短路和开路的失效。最终设计制作的力敏元件量程范围在0.2~3 MPa之间,非线性误差小于1.0 %FS,滞后误差小于0.5 %FS。投料1000个,最终成品合格率从60 %提高到95 %以上,且工艺简单,成本低廉,非常适合大批量生产。

3 结束语

本文采用厚膜技术设计研制了厚膜电容式压力敏感元件,然后通过应用实践,采取降低敏感元件的工作应力,并使用新型印刷浆料与工艺,提高了电容式压力敏感元件的稳定性和可靠性。特别是在弹性体结构、材料、印刷、烧结等制造工艺流程方面提高了认识,为进一步研制更多厚膜电容式测力传感器创造了基础和条件。