轧机前馈厚度控制系统优化

2019-06-21弓晋霞

弓晋霞

(奥科宁克(秦皇岛)铝业有限公司 河北秦皇岛066000)

板材厚度是板带材的重要质量指标,厚度控制也是轧制领域的关键技术。近年来,国内外在板材厚度控制技术方面,有很多新的进展,大大提到了板带材的厚度精度。大部分厚度控制方式都不同程度的存在测量时间滞后,影响了控制精度,特别是当来料厚度波动较大时,带材的厚度精度会有更大的影响,前馈控制系统可以有效的解决这个问题。目前,对于前馈的研究主要是基于模型[1]。本文基与奥克宁克四辊单机架铝轧机,详细分析厚度前馈控制系统,及其对于带材厚度的作用,对于在张紧辊投入运行后影响前馈作用时间的两个关键因素,入口测厚仪到辊缝的带材长度和入口带材速度进行数学建模的建立,并通过轧机验证其有效性。

1前馈控制系统

1.1前馈控制系统原理

前馈控制系统不是根据轧出的厚度差值来进行厚度控制,而是根据来料厚度的偏差进行控制。如图1所示,在带材进入辊缝之前,用测厚仪预先测量出来了厚度Hin,与给定来料厚度进行比较,得出来厚度偏差ΔH,然后计算出可能产生的轧出厚度偏差Δh和为消除偏差需要的压下位置调节量,根据测厚仪测量点进入轧机的时间以及调节压上系统所需要的时间,提前进行厚度控制,使检测点的偏差正好被压上系统作用。

1.2前馈控制系统组成

为了实现“前馈”这个目的,轧机入口需安装测厚仪,精确测量来料的厚度,我司采用比利时进口的IRM测厚仪;为了实现压上作用在检测点,需要安装测速仪,我司采用美国进口的Beta激光测速仪。

2 前馈控制系统数学模型

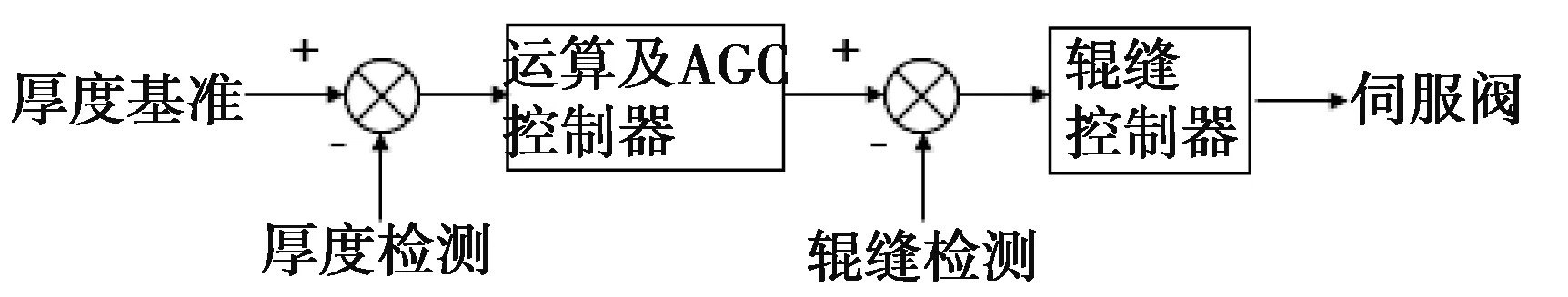

2.1厚度控制系统

厚度控制系统如图1所示。图中外环为厚度控制系统。由于前馈控制属于开环系统,不能作为单独的控制系统,因此它需要和反馈闭环控制系统共同作用,计算出达到设定厚度所需要的辊缝基准值。图中内环为辊缝闭环控制系统,辊缝设定值与位置传感器测量出的辊缝实际值之差,经过控制器得出达到设定厚度所需要伺服阀的动作量。由此构成厚度控制系统,以维持出口厚度等于目标厚度。

图1 厚度控制系统

2.2前馈控制系统数学模型[3]

前馈控制动态结构图如图2所示。

图2 前馈控制动态结构图

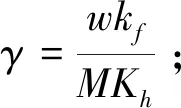

由入口厚度变化而不影响出口厚度的条件是

Th-厚仪的惯性时间常数(s);

L-入口测厚仪到辊缝的距离(mm);

V-入口带材的速度(mm/s);

Kh-测厚仪反馈系数(V/mm);

tb-位置闭环系统等效惯性时间常数(s);

W-带材塑性变形刚度;

M-轧机纵向刚度模数。

由此可见,对于前馈控制系统,入口测厚仪到辊缝的距离和入口带材的速度是非常关键的参数。

2.3带材长度计算数学模型

为了保持轧机入口带材稳定,一般在轧机入口会增加张紧装置。由于张紧装置的作用,入口带材不再是平展的,而是随张紧辊弯曲,所以从入口测厚仪到辊缝的距离不再是直线距离,入口带材与激光测速仪的角度也不再是固定的。为了能够使得带材的厚度能在准确的时被辊缝控制,带材厚点或者薄点进入辊缝的时间非常重要。因此入口测厚仪与辊缝之间带材的长度以及入口带材的速度必须非常准确。

2.3.1 轧机入口设备概况

我公司轧机入口侧设备按照顺序主要有夹送辊、入口激光测速仪、入口测厚仪和张紧装置。夹送辊是一对上下布置的辊,用于保持带材稳定。张紧装置由4根张紧辊组成,直径为250mm。其中2根张紧辊位于带材上方,由液压系统统一控制,并配有行程传感器;另外两根张紧辊位于带材下方,由千斤顶统一控制在轧制时保持位置不变。具体如图3。

图3 轧机入口设备简图

2.3.2 带材长度数学模型

从图3得知,测厚仪到入口带材总长度PF=KP+KT+TF。

入口测厚仪到第一根张紧辊的带材长度为,KP=PO+OM+ML+LK。

PO=

第一根张紧辊到最后一根张紧辊的带材长度为,KT=6·(HI+IX)。

HI=

式中BL-张紧辊的半径(mm);

BS-夹送辊与第一根张紧辊的水平距离(mm);

AS-夹送辊与第一根张紧辊的垂直距离(mm);

AQ-夹送辊的半径(mm);

BX-入口测厚仪到第一根张紧辊的水平距离(mm);

BU-张紧辊之间中心的水平距离(mm);

CU-上下张紧辊中心的垂直距离(mm);

FG-最后一根张紧辊到辊缝的水平距离(mm);

GT-下部张紧辊上表面到轧制线的距离(mm)。

2.3.3 速度测量的数学模型

激光测速仪的准确测量的关键是要保持光轴与带材垂直,初始安装位置一般是按照带材与轧制线重合来设置的。在实际运行中,随着张紧辊的投入使用,带材位置与轧制线不再重合,因此需要根据张紧辊的位置调整激光测速仪使激光与带材始终保持垂直。我公司采用比例阀控制液压缸动作来控制激光测速仪角度的调整。

如图3所示,激光测速仪的角度应该是

3 前馈控制系统对厚度的改善

我公司轧机把入口测厚仪与辊缝之间的带材长度和激光测速仪的角度的数学模型引起控制,通过PLC实现其功能并使其参与前馈厚度控制系统。厚度控制系统采用反馈、速度补偿和前馈综合作用。

如图4在前馈系统没有进行优化之前,来料的厚点在出口带材上会形成一段超厚一段超薄。

图4 前馈系统未优化前

如图5所示,来料的超厚段在出口带材上完全变成了超薄段,辊缝能够在最佳的时间参与控制。(轻微超薄原因是控制系统比例系数偏大,需要调小。因所示曲线为轧机生产的实时曲线,比例系统调小后没有遇到超厚的来料,暂时没有最佳曲线以展示前馈控制系统优化的效果。)

图5 前馈系统优化后

4 结论

不带前馈控制的轧机厚度控制系统是闭环控制系统,对于来料的厚度变化不能够起到很好的控制作用,前馈厚度控制可以弥补这个缺憾。但多年来前馈控制系统效果不是很好,根本原因是随着张紧辊的投入运行,影响其作用的关键因素-入口测厚仪到辊缝的距离和入口带材的速度,没有做到精确的计算。本文对这两个因素建立了数据模型,并用PLC实现运算功能,使其参与前馈厚度控制系统。经过对前馈控制系统的优化,产品的厚度波动明显减小,我公司的成品率得到了提高,更赢得了客户的信赖。