应用于工业硅自动精炼的自动化控制系统

2019-06-21冯东锋

李 旭 冯东锋

(1:中冶东方工程技术有限公司 山东青岛266555;2:北京中冶设备研究设计总院有限公司 北京100029)

1 前言

工业硅产品应用于冶金、化工、电子等许多行业,现阶段主流生产工艺是使用矿热炉冶炼。由于冶炼过程中炉料带入的杂质元素同时被还原,成品工业硅会存在以铝和钙为主的金属杂质,严重影响产品性能。但当工业硅用于制作特种钢、有机硅等对工业硅品质有极高要求的下游产品时,电炉熔炼直接产生的硅液便已不能满足技术指标的要求,这时就需要对高杂质硅液进行合理、有效的精炼。虽然工业硅精炼分为氯化精炼和氧化精炼,但综合考虑设备成本和环境污染等相关条件,氯化精炼法已趋于淘汰,现阶段氧化精炼法是业内普遍采用的方式[3]。

国内外工业硅生产企业在使用氧化精炼法时,目前均采用手动控制方式,依靠拥有丰富经验的精炼工操作。但随着我国工业硅行业及其下游产业的迅速发展,工业硅电炉的数量正以惊人的速度增加,许多国内新建硅厂已无法聘用到足够数量的拥有合格操作水平的精炼工人。

设计开发一套可实现工业硅自动精炼的系统成为了国内许多工业硅生产企业的迫切要求。借西部某公司委托我公司设计开发工业硅自动精炼系统的机会,公司研发团队根据委托方提供的现场操作参数建立了一个比较完整的工艺模型和一套自动化控制系统。本文着重对自动化控制系统进行详细的介绍。

2 工艺简介

本文涉及到的工业硅自动精炼系统是针对氧化精炼法设计的。氧化精炼是通过选择性氧化原理实现的,即在同温同压的环境下,氧会按照与其亲和力由大到小的顺序与各元素依次进行氧化反应。在需精炼的硅液中,各主要元素和氧的亲和力由大到小依次为Ca、Al、Si、Fe,其中Ca、Al是精炼想去除的核心物质,经氧化它们会转化为氧化钙和三氧化二铝最终形成熔渣,起到降低硅液中的钙和铝含量的目的,最终达到精炼的目的[2]。

精炼设备是将石墨管或铜管通过砌筑的方式安放于硅包底部的耐火砖内,形成均匀分布的吹炼气孔,使用耐压胶管连接外部气源 ,使用氧气+空气进行均匀的底吹。精炼过程中,通过采集出铁各个阶段硅包内硅液的温度、重量、成分等细节特性,调节精炼硅包底吹氧气和压缩空气(或氮气)的流量,去除硅液中的铝、钙等杂质,完成液态工业硅的精炼。

精炼操作在现在的工业硅生产企业中一直是由有经验的精炼工手动控制的。但手动控制硅液精炼时,氧气和压缩空气(或氮气)的实时用量需要依靠工人经验调节,容易由于人为原因造成产品合格率降低。而且精炼过程中,精炼工人必需要在精炼区域硅包附近观察包内硅液性状,该区域内热辐射很高,作业环境很差,操作不当还可能造成重大安全事故的发生。

为了实现上面提到的精炼操作并解决操作工人不足和人工操作造成产品合格率降低的问题,通过增加一系列检测及控制装置,在核心工艺计算模型的支持下,初步设计成功了工业硅的自动精炼控制系统。本系统依靠分析硅液的温度、重量和成分,在精炼过程中,由PLC程序、二级系统、云数据库等相结合,自动调节精炼过程中底吹氧气和压缩空气(或氮气)的用量,实现了一键式硅液精炼,提高了产品的合格率

3 控制系统的基本构成

3.1按工艺流程划分

工业硅自动精炼的自动化控制系统按照工艺流程可划分为出炉小车卷扬控制和自动精炼底吹控制两部分。

3.1.1出炉小车卷扬控制

实现出炉小车卷扬全自动控制需要使用格雷母线帮助烧穿器和出炉小车的定位并将相关数据输入基础级PLC控制系统,从而帮助烧穿器和出炉小车实现精确定位,格雷母线定位系统,是使用电磁感应原理进行定位的,位置检测精度可以达到惊人的5毫米,防水、防油、防尘、耐酸碱,没有理论上的寿命极限。

由于格雷母线定位不需与被检测设备直接接触,为了防止出炉小车在出硅或移动过程中可能发生的硅水泼溅从而造成格雷母线损害,需在格雷母线检测装置和小车间增加耐火材料格挡,耐火格挡使用非金属耐火刚性结构支撑配合防火泥等柔性阻燃隔热材料制作。

3.1.2自动精炼底吹控制

为了实现自动精炼底吹控制,工业硅自动精炼系统采用了具有称重功能的钢包车,并在氧气及压缩空气(或氮气)底吹管的总管位置各加装了一个仪表调节阀,配套相应的具有远传功能的气体压力及流量表。

为了能够在实温度的及时更新,采用了自动定时检测的插入式温度检测系统。具体方案是在出炉小车侧方设置一个有轨的随动检测装置,可以在设定好的时间定时自动运行,使用插入时温度检测装置定时更新硅水温度上传给基础自动化PLC系统,并自动跟换检测探头。

由于硅水成分的检测还没有很好的在线检测装置,所以本控制系统中硅水成分的检测还需要使用传统的方式进线采样和数据录入。但通过本控制系统一段时间的使用形成的数据积累,通过云数据自学习的修正功能,可逐步减少直至不需要采用传统取样和检验。

按照控制功能和控制顺序又可分为基础级PLC控制,二级系统联动控制和云数据自学习控制三部分。

3.2.1基础级PLC控制

为了能够达到工业硅自动精炼系统对基础级控制功能的严格要求,这次工业硅自动精炼系统采用了罗克韦尔RSLogix 5000的1756-L61处理器的PLC,相对与老式的逻辑电路极大的减少了接线,增加了系统的设计灵活性,利于维护[1]。

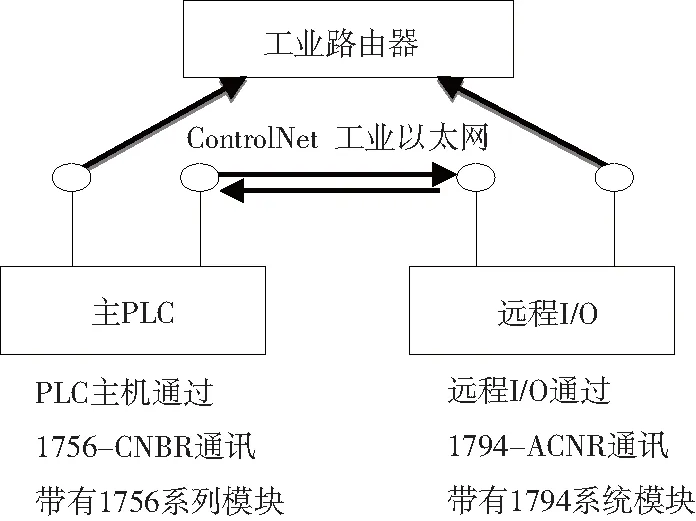

由于矿热炉本体设备生产过程中产生的信号干扰十分严重,为了避免这些干扰,将1794-ACNR远程站安装在现场控制箱内,通过ControlNet 工业以太网进行信号的传输,提高了PLC控制系统的抗干扰性,解决了分散设备集中控制的难题。矿热炉本体PLC系统由工业以太网组成环型网络,能够实时、安全、稳定的反馈矿热炉的生产状况,为自动精炼系统的稳定运行和工人操作提供重要信息。

使用Factory Talk人机交互系统作为HMI系统终端,设计了一台上位机放置在矿热炉主控室内,通过环型网络系统实现了操作冗余[1]。

ControlNet 工业以太网基础级环形网络构成如图1所示:

图1 ControlNet 工业以太网基础级环形网络

罗克韦尔公司特有的ControlNet 工业以太网可以很好的提高系统的安全稳定性,并且方便其他第三方设备的接入和数据交换。

基于辽西土壤水分特性及地下水动态变化试验探析…………………………………………………………高 翔(4.31)

3.2.2二级系统联动控制

为了实现全自动精炼过程本控制系统还设置了二级系统联动控制,本系统可以根据入厂原料及检验报告等提前输入和采集进入系统的冶炼资料提前对需精炼硅水的成分进行预估判断,确定初始的精炼参数。在精炼过程中还可以通过中间检验环节调整相关参数,手动修改精炼控制数据。

3.2.3云数据自学习控制

云数据自学习控制是通过长期使用本系统,将各原料成分、精炼参数、波动值、产品合格率等一系列相关参数输入到云数据平台,通过各工业硅生产企业的上传修正不断完成数据模型,最后做到工业硅自动精炼的模糊一键控制

4 工业硅自动精炼的自动化系统控制

自动控制系统的介绍将按照工艺流程按照出炉小车卷扬控制和自动精炼底吹控制两部分介绍,其中涉及到使用基础级PLC控制,二级系统联动控制和云数据自学习。

4.1出炉小车卷扬控制

出炉小车卷扬控制主要是为了实现小车的精确定位,配合一键自动精炼程序,在减少现场操作工人的劳动强度同时,最大程度的提高设备的运行精度和响应速度。

出炉小车自动控制的最终目的是能够准确的自动定位在出铁口位置。由于工业硅冶炼使用的是埋弧式电炉,为了保证冶炼工艺要求,炉体自带炉底旋转系统。这种类型的炉体特性造成了出铁口的位置时刻在发生变化,为了时刻掌握出铁口的准确位置,需要将矿热炉炉体旋转系统中编码器的数据通过炉体基础级PLC系统采集后,使用工业以太网通讯传递给工业硅自动精炼系统的基础级PLC系统。通过编码器数据结合现场操作工人的确认及周期调零操作,我们的工业硅自动精炼系统就可以判出铁口的相对位置和旋转角度。

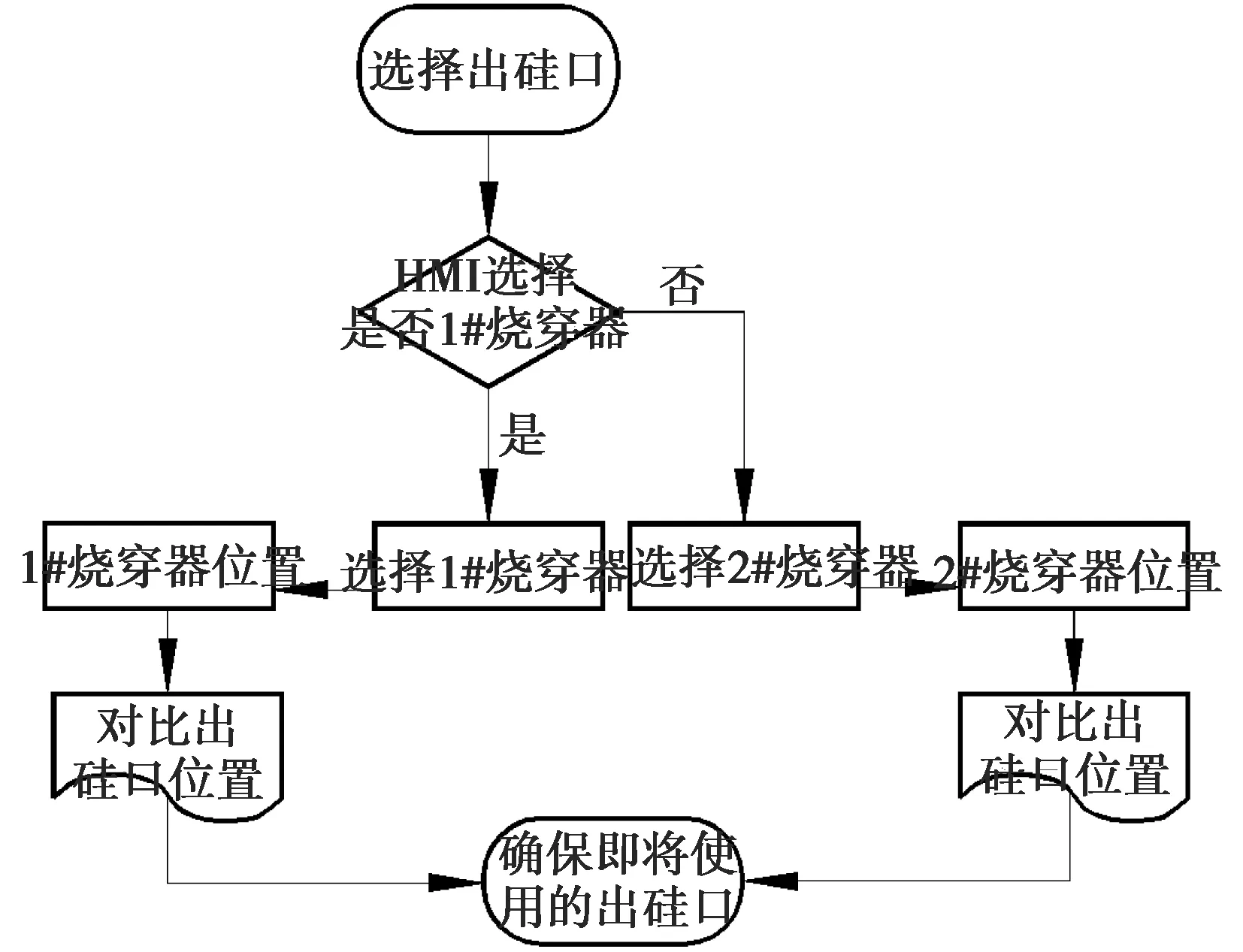

通过烧穿器格雷母线数值,可以得出其相对位置,通过换算得出相对炉体的烧穿器工作位置角度值,在现场操作人员通过选择使用烧穿器结合出铁口位置就可以确定即将出铁的除铁口,进行出铁操作(如图2所示)。

确定出铁口位置后,通过PLC程序计算,转化格雷母线长度数据为相对炉体出炉小车的位置角度,出炉小车便可以提前就位到出炉位置。这个过程中仅仅需要开铁口的操作工人在烧穿器平台上一人操作即可完成,省去了专门的卷扬操作工人。

图2 确定出铁口位置

由于出硅工况的危险性,在出硅过程中会进线相应的称重数据采集。在采集到的实时数据达到设定重量后,系统会在上位机HMI及机旁操作箱警示指示灯两个位置发出“出硅即将结束请确认”的提示,收到提示信息后操作人员可以通过高清摄像头或现场确认的方式确定出硅完成,在系统收到“确认出硅完成”命令后会自动进行换包操作或提示操作人员进行出铁口封堵操作。

出炉车自动控制系统作为工业硅自动精炼系统最基础的自动控制系统,除了初始化校零和一些危险工况环节,其他控制过程均可实现全自动化操作,可将精炼工人岗位操作人员数量由原来的3人缩减为1人,按四班三倒计算,一台采用出炉车自动控制系统可以减少8人的定员,有重要的实际意义。

4.2自动精炼底吹控制

自动精炼底吹控制是整个工业硅自动精炼系统的核心部分,该部分的控制主要的依托于工艺计算模型,在工业硅精炼的整个流程里使用自动控制和半自动采样系统,在精炼的各个阶段里通过调节阀调整底吹氧气和压缩空气(或氮气)的流量,达到使用普通工人代替具有丰富经验精炼工人的目的,把原来的“眼睛看”式的操作发展为现在的“数据看”式的操作。原有的“眼睛看”式的操作在丰富经验操作工操作状态下工业硅产品的良品率大概在75%左右,但是在采用了“数据看”式的操作后可以将良品率提高到92%以上,大大的提高了生产效率和降低了生产成本。

在出炉小车到达预订出铁口位置后,进入出铁阶段1,在这个阶段中底部吹炼气孔会持续吹出小流量的压缩空气,以保证在接下来的出铁过程中不会因为硅液的流入造成底吹气孔的堵塞。

在烧穿器工作完成,铁口打开后便可通过烧穿器上的操作按钮确认铁口打开开始出硅,从而进入阶段2。并以其调整氧气和压缩空气(或氮气)的流量。

在出铁一段时间后,通过称重数值和出铁计时两个功能同时计算,确定是否进入阶段3自动调节空气流量阶段,这个阶段硅包内已经存有一定数量的硅液存在,但由于还在持续出硅过程中,所以并不能开始启动全精炼模式,但过量的空气注入可能会影响硅液的温度,从而影响产品的品质,所以这个阶段我们要适时的调整空气流量的大小满足工艺模型的要求(如图3所示)。

图3 空气流量自动调节

出硅完成后,可通过烧穿器上的操作按钮确认出硅结束,从而进入阶段4全方位精炼,在这个过程中氧气和压缩空气(或氮气)的用量会根据硅水的温度和中间取样检验过程提供的参数进行相应的调整,从而达到最佳的精炼效果。

在阶段4精炼后,通过定时全自动测温装置确定硅液体的温度,在综合计算出炉精炼时间和精炼中间人工取样检验结果的前提下,确定是否可以进入阶段5精炼结束移动硅包浇铸阶段,这个阶段要确保精炼时间不超过3个小时,如超过3小时需立即报警并停止吹炼,并且硅水温度控制在1460~1480摄氏度区间内方可进行浇铸操作。

浇铸结束后通过现场人员手动确认进入清包阶段,这个阶段需要通入少量的压缩空气(或氮气)防止有剩余的硅液堵塞底吹气孔。

4.3自动精炼的二级及云数据控制

整个精炼过程的控制都通过基础级PLC来实现和完成,其中吹炼数据的预设值是根据以往的生产经验录入的,这些数值支持HMI手动修改和二级系统自动修改两种方式,其中二级系统自动修改还可以通过云数据自学习功能进行完善。

云数据自学习功能采用大数据采集、整理等手段利用二级系统采集的入场原料检验数据、精炼产品合格率等参数,取得一个精炼的基本数据,将数据上传到云数据计算平台上,云数据计算平台会根据以往不同用户不同批次产品上传的相关数据进行相应的计算,给出一个建议精炼方案,二级系统得到这个建议精炼方案后下载参数至基础级PLC控制系统,由基础级控制系统发布指令实施。

二级及云数据控制从一定程度上减少了人为错误判断的影响,使得精炼操作能够取得最优的控制方案。而且,云数据平台会随着数据采集的

累积,稳定性逐步提高,提供更加准确的精炼方案。

5 结论

采用本文所述的全自动精炼系统,可将生产企业成品合格率提高15%以上,减少了人工环节可能发生的错误操作,同时节约了人工成本,改善了工人操作环境,可为生产企业带来巨大利润。

目前,国家相关产业政策要求新建铁合金矿热炉容量需在25000kVA以上。铁合金矿热炉的大型化、自动化是矿热炉发展的基本要求。工业硅全自动精炼系统的很好的满足了国家产业政策的要求。