高炉熔渣气淬余热回收初探①

2019-06-21李书磊李双锋

李书磊 李双锋

(1:洛阳矿山机械工程设计研究院有限责任公司 河南洛阳471039;2:东风(十堰)特种商用车有限公司 湖北十堰442012)

目前,在高炉炼铁生产中,高炉渣的处理工艺主要是利用高压水将高炉渣冲制成水渣,再经过渣水分离,冲渣水循环使用,水渣可作为水泥原料、混凝土骨料等。主要方法包括因巴法(INBA)、底滤法(OCP)、图拉法(TYNA)、拉萨法(RASA)、明特克法(MTC)等[1-3]。对于水冲渣处理工艺而言,不但浪费大量的水,以及熔渣中的热量,而且会产生H2S 等有毒气体。

近年来,国内外许多科学工作者和钢铁企业逐渐认识到现有水冲渣处理工艺的不合理性,开始研究熔融态高炉渣进行干法处理的生产工艺研究[4-7]。干法处理熔融态高炉渣工艺不但可以节约大量水资源,而且可将熔渣高炉渣的显热进行部分回收,可以用于供暖、发电等。高炉渣干法处理工艺主要包括风淬法、转筒粒化法、离心粒化法等方式。

1 前言

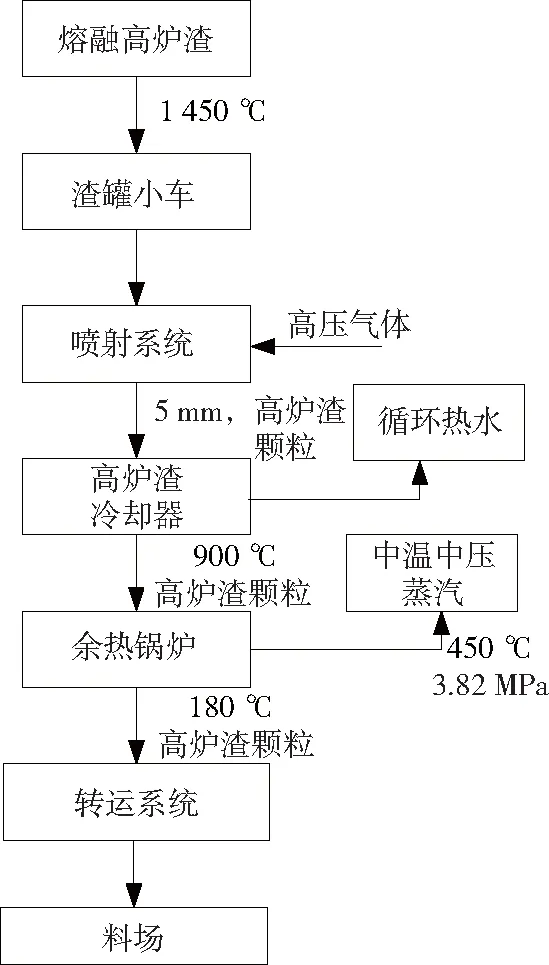

高炉熔渣气淬工艺主要依靠高压高速气流对高炉熔渣进行处理,达到冷却的目的,通过传送装置被运至料场,用作水泥厂生产水泥的原料。其工艺路线如下图1所示。

图1 气淬工艺路线

其工艺方法为:

(1)控制系统发出指令,渣灌小车进入工作预备位,熔融高炉渣由渣沟通过溜槽流入渣灌小车;(2)熔融高炉渣进入渣灌小车后,控制系统实时发出指令,开启喷射系统电源,喷射系统进入工作准备状态;(3)控制系统检查渣灌小车的位置无误后,发出指令打开渣灌小车下方塞棒机构,熔融高炉渣流出进入高炉渣冷却器;(4)熔融态高炉渣在喷射系统高速气流的冲击下,在高炉渣冷却器内迅速被高速气流破碎,高炉渣飞行过程中在空气阻力和表面张力的作用下,逐渐收缩成椭球状或球状颗粒,从而被破碎成细小的高温固态高炉渣颗粒,并在高炉渣冷却器内被冷却;(5)高温固态高炉渣颗粒在高炉渣冷却器内被完成收集,温度约为900℃;(6)900℃高温固态高炉渣颗粒进入余热锅炉,余热锅炉则将高温固态高炉渣颗粒的余热回收,并产生中温中压蒸汽(3.82MPa,450℃),高温固态高炉渣颗粒在余热锅炉里面被冷却,控制系统检测高温固态高炉渣颗粒为180℃下时被排出,冷却后的固态高炉渣颗粒被转运收集运送至料场。

2 高炉熔渣气淬处理系统

高炉熔渣气淬处理系统如图2所示,主要设备主要由渣灌小车(1)、喷射系统(2)、高炉渣冷却器(3)、余热锅炉(4)、控制系统(5)、转运系统(6)组成的高炉熔渣气淬处理系统。

图2 高炉熔渣气淬处理系统1-渣灌小车;2-喷射系统;3-高炉渣冷却器;4-余热锅炉;5-控制系统;6-转运系统

渣灌小车(1)布置于轨道之上;喷射系统(2)位于渣灌小车(1)的下方,熔融高炉渣被喷射系统(2)喷出的高压气流破碎成900℃左右的高温固态高炉渣颗粒;高炉渣冷却器(3)将其在飞行过程中冷却;高炉渣冷却器(3)设有水冷壁,用于高温固态高炉渣的冷却;控制系统(5)则用于渣灌小车(1)在轨道上的位置检测、熔融高炉渣流动速度控制以及喷射系统(2)高压气体流量的调节、高炉渣冷却器(3)转速的调节和固态高炉粒温度的测量;转运系统(6)用于冷态固态高炉渣颗粒的转运收集。

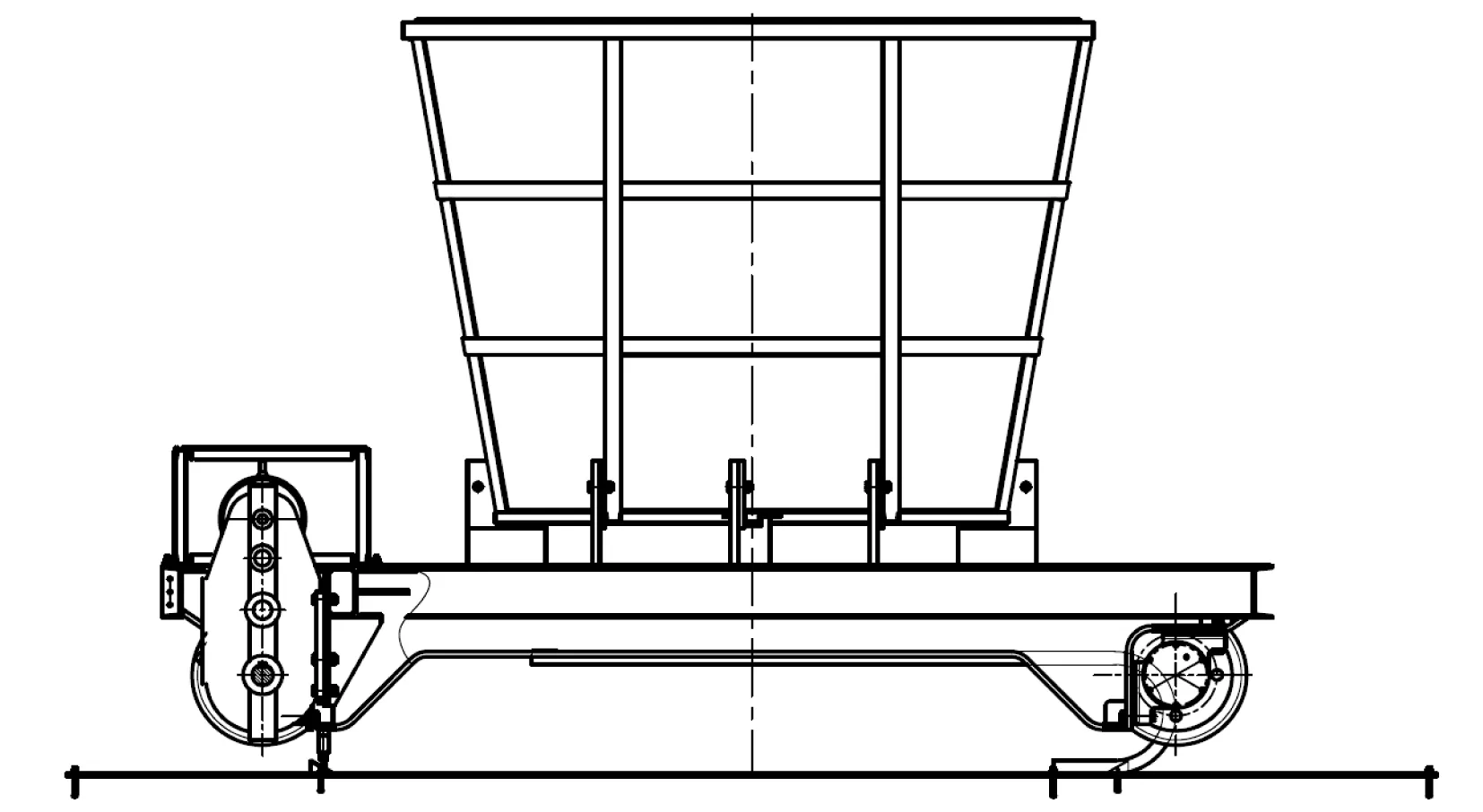

2.1渣灌小车

渣灌小车的功能主要是将熔融的高炉渣从渣沟导入喷射系统上方,将熔融高炉渣从渣沟转运至喷射系统,并控制熔融高炉渣的流速。渣灌小车安装在高炉渣冷却器上部,采用自带动力的轮式结构。

主要包括:车体、主动轮、从动轮、轨道、导向溜槽、塞棒机构、拖链等。车体主要用于承接一定量的熔融高炉渣,将其通过导向溜槽进入高炉渣冷却器。车体载着熔融高炉渣可在轨道上实现一定距离的运动。车体和导向溜槽内设耐材,以提高设备的可靠性和使用寿命。

图3 渣灌小车

2.2喷射系统

喷射系统安装于高炉渣冷却器端面,采用双U型喷嘴结构,所用的气体为空气或氮气,通过法兰与高压气体管路连接。

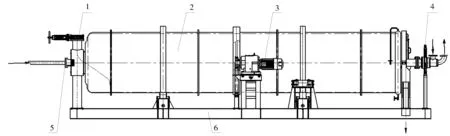

2.3高炉渣冷却器

离开渣灌小车的高炉渣在喷射系统高压气体的作用下被细碎成为细小的高温高炉渣颗粒,高温高炉渣颗粒在飞行过程中冷却、凝固,最终高温高炉渣颗粒滑落至高炉渣冷却器旋转筒体内部,并从高炉渣冷却器的另一端排出。

高炉渣冷却器倾斜安装于基础之上,主传动系统采用“电机—联轴器—硬齿面减速器”的结构形式。采用硬齿面减速器,具有体积小,大速比、大扭矩、高寿命,耐冲击等特点。另一端设有慢速驱动装置,微动时通过爪型离合器使筒体正转或反转,以便于高炉渣冷却器的安装、调试和维修;当高炉渣冷却器正常工作时,爪型离合器使微动电机与减速机脱离。

高炉渣冷却器筒体采用合金钢板卷制成圆筒后自动焊接而成,滚圈采用锻件与各段筒体焊接为一体;焊接后的筒体采用整体退火、整体加工工艺;保证了筒体、滚圈、大齿圈中心线的一致性,使设备运行平稳,震动与噪音大大减小,提高整机使用寿命。高炉渣冷却器共设有四个托辊用于支撑筒体和物料的重量,筒体的转动是靠开式齿轮传动实现的,转动筒体的滚圈与托辊作相对滚动。

由于筒体倾斜安装,因此设置了挡辊以限制筒体沿轴向移动,并且承受部分轴向力,挡辊具有可调性,当筒体偏离正常工作位置过大时,要及时调整挡辊使筒体处于正常位置而安全工作。

图4 高炉渣冷却器1-入口阀门;2-筒体;3-传动系统;4-进出水口;5-喷射系统;6-底座

在各部件相对运动部分全部采用迷宫型密封防护罩,以防止粉尘及物料泄漏;并采用大排气孔的给矿口罩、排料溜槽与排气罩结构,更有利于粉尘和废气的排出,大大改善了工作环境。

高炉渣冷却器为高温高炉渣颗粒提供了较长的飞行时间,使其得到充分冷却;为防止高温高炉渣颗粒与高炉渣冷却器内壁粘接,在高炉渣冷却器的侧壁设置水冷壁。水冷壁为全膜式水冷壁管,管内通入冷却水,进一步对高炉渣颗粒进行冷却。循环水泵将与空气换热后的低温冷却水打入高炉渣冷却器入水口。低温冷却水在高炉渣冷却器膜式管内流动,水被加热到150℃左右。一部分热水引出本系统作为其他系统供热之用,另一部分热水被引入到空气加热器管组。150℃左右的热水在管内流动,与管外的冷空气充分换热后温度降至40℃左右,经循环泵增压后重新进入高炉渣冷却器。考虑到本系统的水平衡,必须设置补给水泵,以补充等量的冷水(与供热用水水量相等)。经高炉渣冷却器进一步冷却后,高温高炉渣颗粒温度控制在900-1000℃。

图5 余热锅炉

2.4余热锅炉

900-1000℃的高温高炉渣颗粒需进入余热锅炉内再次被冷却,高温高炉渣颗粒与锅炉管壁直接接触进行换热,余热锅炉将产生中温中压蒸汽(3.82MPa,450℃),产生的中温中压蒸汽可并入蒸汽管网,也可用于余热发电系统推进汽轮机发电。

余热锅炉为单压、立式、自然循环高温固体颗粒余热锅炉,主要由进料口、高温过热器、低温过热器、上级蒸发器、下级蒸发器、高温省煤器、低温省煤器、出口排料装置、锅筒、管道、平台扶梯、护板及保温等部件组成。余热锅炉本体采用碳钢管箱结构,管箱内外壁之间用H型钢连接,保证刚性,从而充分保证锅炉能够承受一定的内压。

此外,在余热锅炉的物料进口处设有料位和温度监测点,用来监测物料高度和进出口物料温度;在锅炉进口处设有膨胀节,可以保证锅炉自由向上膨胀;高温过热器管束采用顺列布置,做成膜式结构,大大提高受热面积。

高温高炉渣颗粒通过进料口呈自然角度堆积在整个炉膛截面之内,通过控制、调节炉膛下设电动卸料阀实现进料与出料的动态平衡,在保证炉膛内部受热面完全被物料覆盖的前提下,物料以大约2mm/s的速度缓慢向下移动,依次通过高温过热器、低温过热器、高温蒸发器、低温蒸发器、高温省煤器、低温省煤器完成换热后经若干个电动卸料阀排出。

此外,余热锅炉还配有安全阀、压力表、水位计、排污装置、测温仪表、保护装置等。

2.5转运系统

高温高炉渣颗粒在余热锅炉内被冷却,显热被回收,当温度达到180℃以下时,高炉渣颗粒被排放进入转运系统。转运系统采用带式输送机,将180℃以下的冷态高炉渣颗粒输送至料场。皮带机上设有电子皮带秤、高温辐射计及超温洒水装置。电子皮带秤对冷态高炉炉渣进行连续称量,称量值与设定值的偏差值馈给控制系统,将排渣量控制在稳定的设定值范围内,当高温辐射计检测到高炉渣颗粒温度超过设定值上限时,启动喷水装置降温,保护皮带机。

3 总结

与传统的水冲渣工艺方式相比,该高炉渣气淬余热回收工艺生产的高炉渣形貌可控、具有降低新冷却水耗、提高余热品质和发电能力、提高余热发电系统运行安全性和减少污染物排放等诸多优势。