水萃铜渣浮选厂工艺设计

2019-06-21赵伟洁王玉刚磊郭明威

赵伟洁 王玉刚 张 磊郭明威

(1:北京市钢铁冶金节能减排工程技术研究中心 北京100029;2:宁波钢铁有限公司 浙江宁波315800;3:北京中冶设备研究设计总院有限公司 北京100029)

1 前言

近年来,世界铜产量迅速增长,我国的铜产量为世界第一。目前世界上80%以上的铜采用火法冶炼生产,20%使用湿法冶金生产。在我国,铜产量97%以上由火法冶炼生产,火法冶炼占据主导地位[1]。火法冶炼会带来大量的铜渣,据统计每生产1t铜约产生2.2t铜渣[2]。开发这种二次资源可省去采矿费用,缓节环境压力[3]。铜渣中Cu、Co、Ni[4-6]等金属含量丰富,具备较高的回收价值。回收渣中铜的方法很多,主要有火法贫化、湿法提取和选矿分离等,各方法的物料适应性、工艺特性及回收效果各不相同,各有优缺点[7]。炼铜水萃渣来源于火法联通的高温产物[8],其出炉温度高达1250℃,为减少炉渣的成分及嵌布关系更为复杂[9]。在水萃过程中,由于炉渣中的铜组分来不及富集长大,成为细小颗粒均匀分散在水萃渣中,除少部分粒度较大外,其他粒径均小于1μm,使得谁查中的铜更难回收[10]。

本文在水萃铜渣最新研究的基础上,结合日处理3000t水萃铜渣浮选工程,探讨水萃铜渣浮选厂的工艺设计。

2 水萃铜渣的性质

水萃铜渣是坚硬、致密、耐磨的玻璃相,外观呈粒状和条状,夹杂有少量的针、片状,表面有金属光泽,颗粒形状不规则、棱角分明。粒度以0-5mm为多,密度3.3-4.5t/m3,孔隙率50%左右,细度模数3.37-4.52,属砂型渣。

2.1光学显微分析

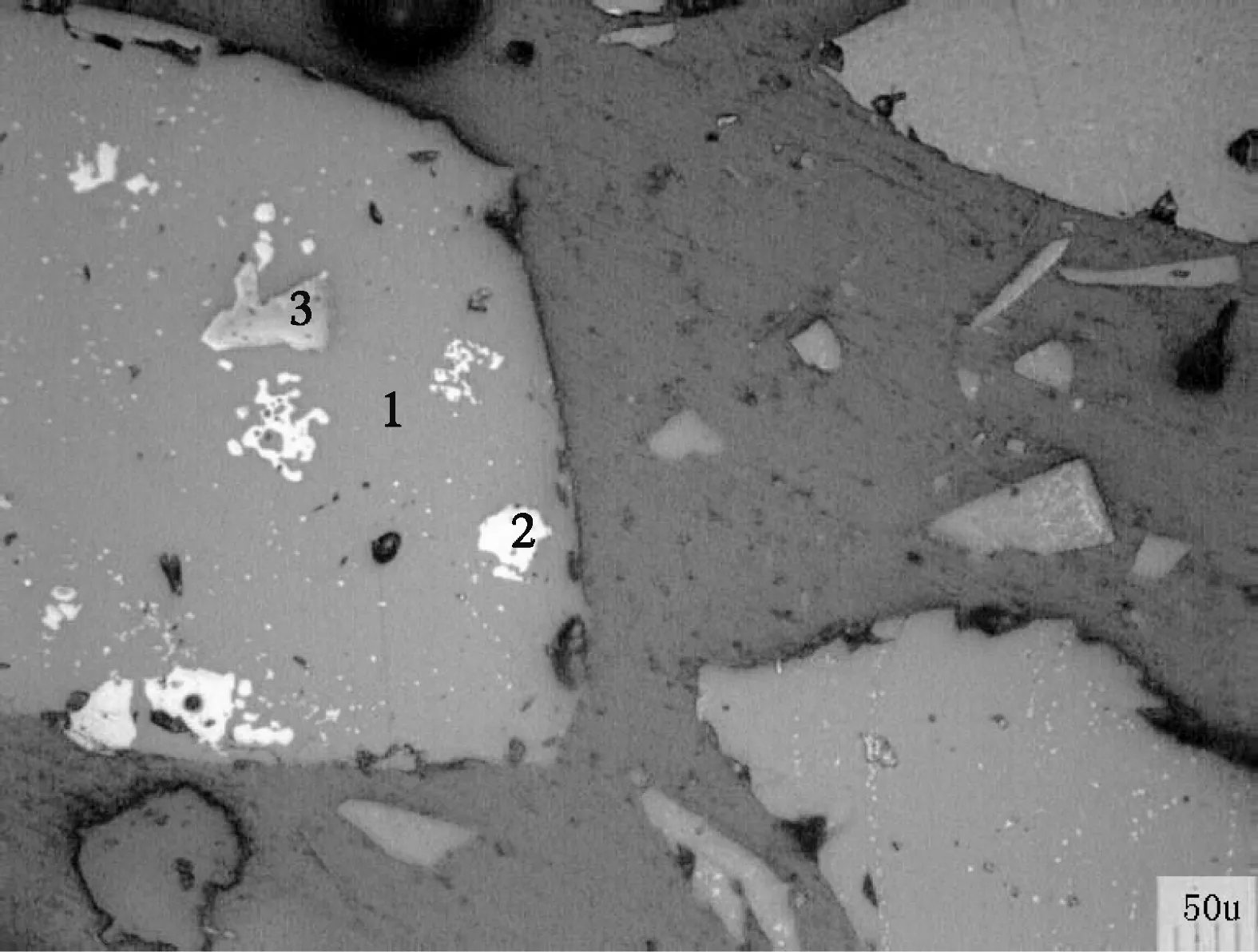

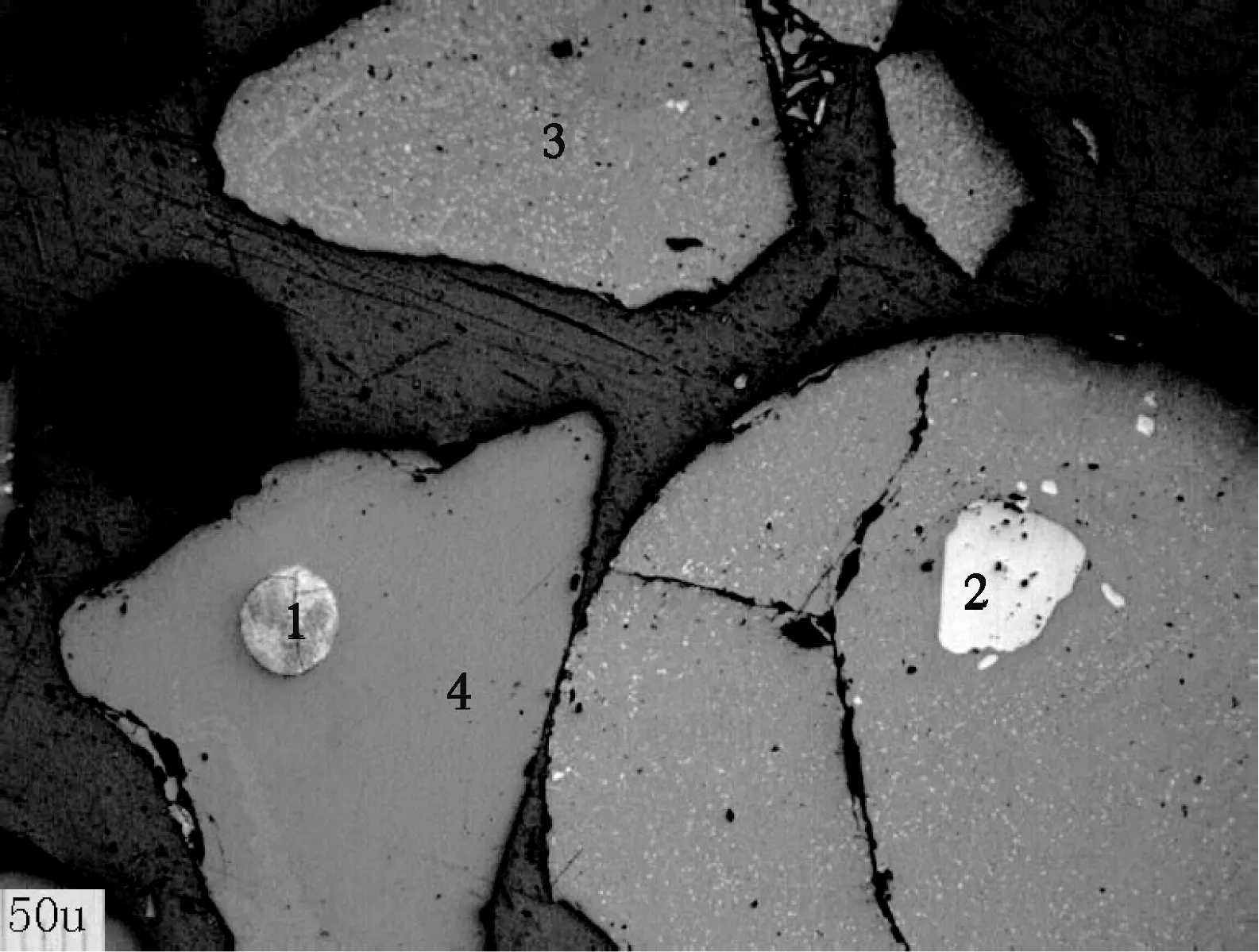

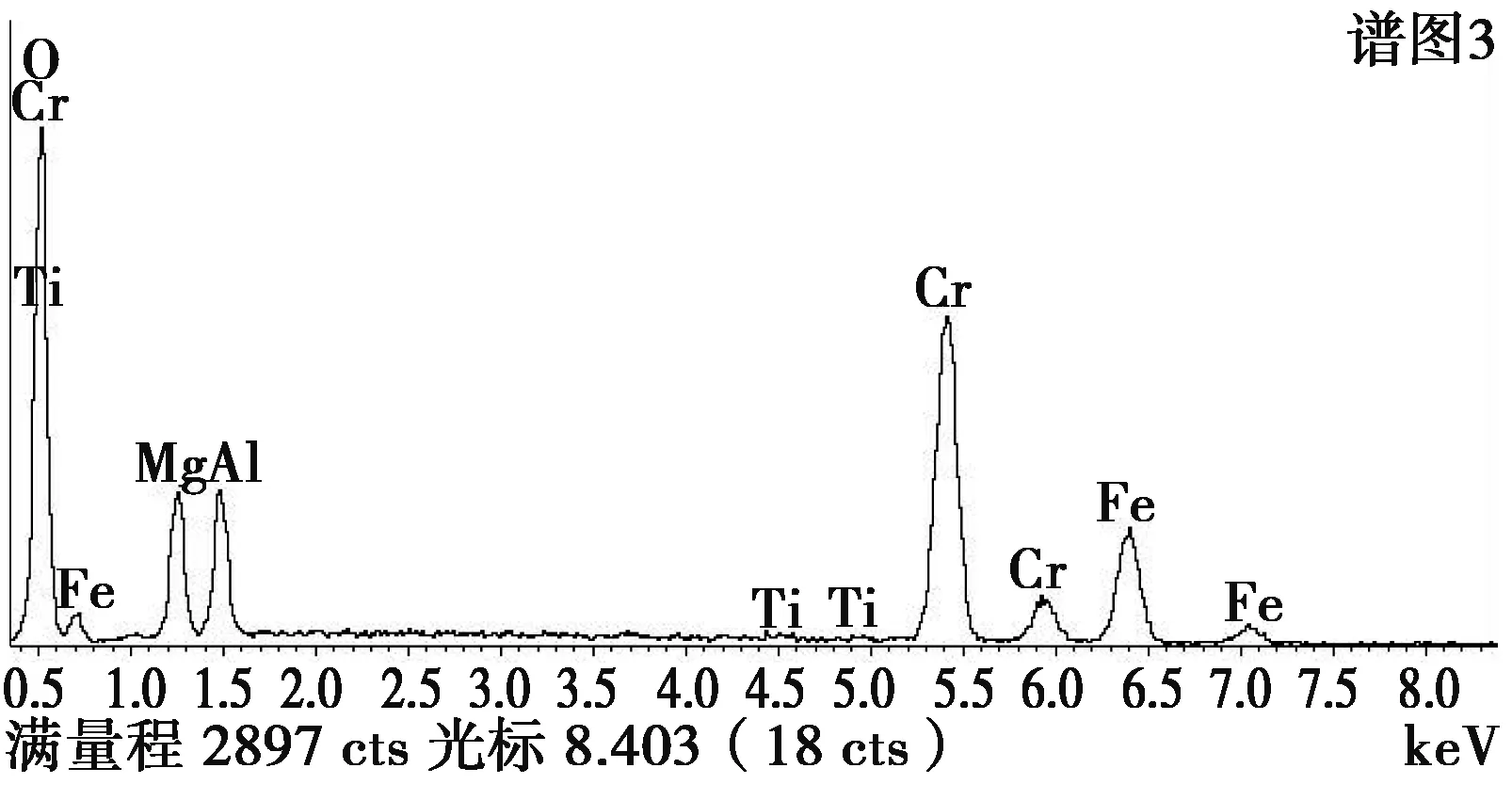

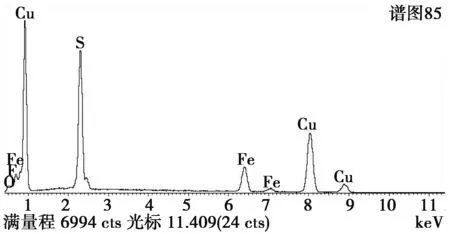

试样颗粒多为圆球状或类圆化,表面光滑。粒径在0.05-10mm之间(见图1)。试样中主要为硅酸盐液相渣,达到80-85%,少数硅酸盐液相渣中析出橄榄石;10%左右的星点状和细小树枝状的磁铁矿,晶粒小于0.02mm(见图2)。3%左右的较大粒度的磁铁矿,粒径在0.5-30μm之间,偶见镁铬铁矿存在(见图3)。磁铁矿晶粒多被硅酸盐液相渣包裹。1-3%左右的黄铜矿,呈圆球状或粒状,球径在0.05-0.3mm之间。

图1 渣试样显微照片;反光

图2 试样显微照片;反光1-磁铁矿;2-橄榄石;3-硅酸盐液相渣

图3 试样显微照片;反光1-硅酸盐液相渣;2-磁铁矿;3-镁铬铁矿

图4 试样显微照片;反光1-黄铜矿;2、3-磁铁矿;4-石英

试样中矿物基本相似,主要为磁铁矿、黄铜矿和硅酸盐液相渣。Fe赋存在磁铁矿、硅酸盐液相渣和黄铜矿中,Cu主要赋存在黄铜矿中,其他元素主要赋存在硅酸盐液相渣或磁铁矿中。

2.2扫描电镜-能谱分析

图5 图2中3点谱图

图6 图3中3点谱图

图7 图4中1点谱图

图8 磨浮选的原则流程图

3 水淬铜渣浮选铜精矿的工艺

3.1工艺流程

工艺描述如下:水淬铜渣磨矿分级后,合格矿浆进入浮选设备,经过一次粗选、二次扫选、三次精选后,获得铜精矿矿浆和尾矿矿浆,铜精矿矿浆和尾矿矿浆采用浓缩设备和过滤设备处理后,最终获得铜精矿和尾矿两种产品。如图8所示。

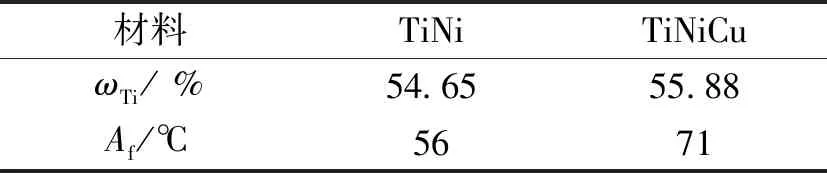

表1 试验材料的化学成分及相变温度

3.2形象流程

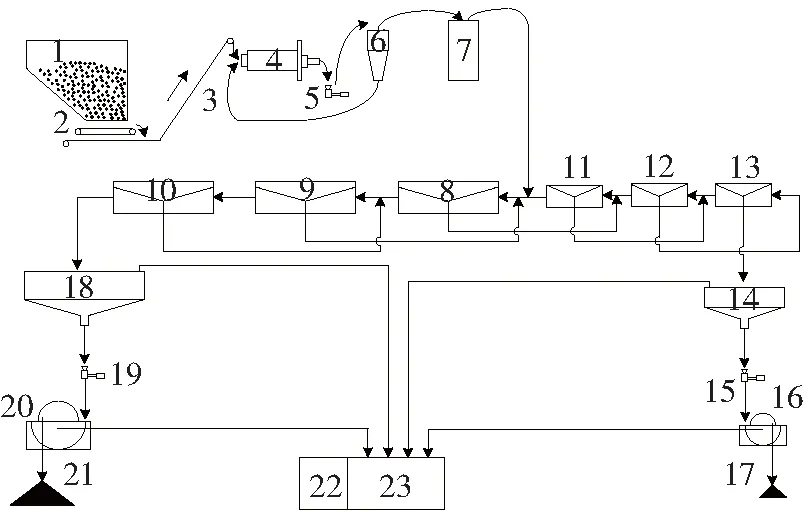

图9 是水萃铜渣浮选的形象流程图

图9中:1、料仓;2、皮带秤;3、带式输送机;4、湿式球磨机;5、渣浆泵;6、水力旋流器;7、搅拌槽;8、CLF型浮选机(粗选);9、CLF型浮选机(扫选Ⅰ);10、CLF型浮选机(扫选Ⅱ);11、CLF型浮选机(精选Ⅰ);12、CLF型浮选机(精选Ⅱ);13、CLF型浮选机(精选Ⅲ);14、浓密机(铜精矿);15、渣浆泵;16、压滤机(铜精矿);17、铜精矿;18、浓密机(尾矿);19、渣浆泵;20、压滤机(尾矿);21、尾矿;22、泵房;23、循环水池。

工作过程是:料仓1中水淬铜渣经皮带秤2称量后由带式输送机3输送至湿式球磨机4,磨矿后水淬铜渣由渣浆泵5输送至水力旋流器6进行分级作业,选出细度-200目≥80%,浓度控制在35-40%的矿浆;水力旋流器6的底流矿浆返回至湿式球磨机4再次磨矿。矿浆经搅拌槽7充分搅拌均匀后进入CLF型浮选机进行浮选作业:一次粗选、二次扫选、三次精选。CLF型浮选机(粗选)8的泡沫产物进入CLF型浮选机(精选Ⅰ)11一次精选,中矿矿浆进入CLF型浮选机(扫选Ⅰ)9一次扫选。一次精选后的泡沫产物进入CLF型浮选机(精选Ⅱ)12二次精选,二次精选的泡沫产物进入CLF型浮选机(精选Ⅲ)13三次精选,一次精选后的中矿矿浆返回扫选作业,二次精选后的中矿矿浆返回一次精选作业,三次精选后的中矿矿浆返回二次精选作业。三次精选后的泡沫产物进入浓密机(铜精矿)14进行浓缩作业,浓缩后的矿浆由渣浆泵15输送至压滤机(铜精矿)16进行脱水作业,最终获得铜精矿产品17。一次扫选后的尾矿矿浆进入CLF型浮选机(扫选Ⅰ)10进行二次扫选,一次扫选后的中矿矿浆返回粗选作业,二次扫选后的中矿矿浆进入一次扫选作业。二次扫选后的尾矿矿浆进入浓密机(尾矿)18进行浓缩作业,浓缩后的矿浆由渣浆泵19输送至压滤机(尾矿)20进行脱水作业,最终获得尾矿产品21。

浮选药剂的加入量:CLF型浮选机(粗选)8:540捕收剂+苯胺黑药(5:1)80g/t渣、2号油16g/t渣;CLF型浮选机(扫选Ⅰ)9:540捕收剂+苯胺黑药(5:1)20g/t渣、2号油8g/t渣;CLF型浮选机(扫选Ⅱ)10:540捕收剂+苯胺黑药(5:1)20g/t渣、2号油8g/t渣;CLF型浮选机(精选Ⅰ)11:540捕收剂+苯胺黑药(5:1)30g/t渣;CLF型浮选机(精选Ⅱ)12:540捕收剂+苯胺黑药(5:1)20g/t渣;CLF型浮选机(精选Ⅲ)13:540捕收剂+苯胺黑药(5:1)10g/t渣。

浓密机的水和压滤机过滤出的水回到循环水池循环利用。

浓密机(铜精矿)14、浓密机(尾矿)18、压滤机(铜精矿)16、压滤机(尾矿)20等溢流和过滤的水进入循环水池23,有泵房22中的水泵输送至湿式球磨机4等用水点循环利用。

4 日处理3000t水萃铜渣浮选厂主要工艺设备

4.1工艺指标

本次设计铜浮选厂建成后可处理水萃铜渣3000t/d,年处理量约100万t。产品为铜精矿。其中水萃铜渣中铜含量约为5.2%。

获得的铜精矿数量和指标如下:

产率 1.4%

含铜品位 ≥13 %

铜回收率 ≥ 35%

4.2主要工艺设备

4.2.1磨矿设备

磨矿选择湿式格子型球磨机。规格φ4.3×6m溢流型球磨机,共2台。

φ4.3×6m湿式格子型球磨机设备参数:

筒体直径 4300mm

筒体长度 6000mm

电机功率 1900 kW

电机转数 167 r/min

电压等级 10kV

重量 250t

4.2.2分级设备

一段磨矿检查分级设备选择φ610mm水力旋流器,共4台,2用2备。二段磨矿分级设备选择φ350mm水力旋流器,共8台,5用3备。

4.2.3搅拌设备

矿浆搅拌槽用于浮选作业前的矿浆搅拌,使矿浆与药剂充分混合,为选别作业创造条件。高效矿浆搅拌槽规格φ3.0×3.0m,共2台。

φ3.0×3.0m提升搅拌槽设备参数:

有效容积 19.1 m3

槽体直径 3000mm

槽体深度 3000mm

叶轮转速 220 r/min

叶轮直径 700mm

电机功率 18.5 kW

重量 6.32t

4.2.4浮选设备

1)粗扫选设备

粗扫选设备选择CLF-40浮选机,其中,吸入槽4台,直流槽6台。初步设计粗选:3槽、扫选Ⅰ:3槽、扫选Ⅱ:2槽、扫选Ⅲ:2槽。

CLF-40粗颗粒浮选机设备参数:

容积:40m3

主轴电机功率(直流槽) 90 kW

CLF-40粗颗粒浮选机设备参数:

容积:40m3

主轴电机功率(吸入槽) 110 kW

刮板转速:6 r/min

2)铜精选设备

铜精选设备选择CLF-4浮选机,其中吸入槽3台,直流槽4台,初步设计铜精选Ⅰ:3槽、精选Ⅱ:2槽、精选Ⅲ:2槽。

CLF-4粗颗粒浮选机设备参数:

容积:4m3

主轴电机功率(吸入槽) 15 kW

CLF-4粗颗粒浮选机设备参数:

容积:4m3

主轴电机功率(直流槽) 11 kW

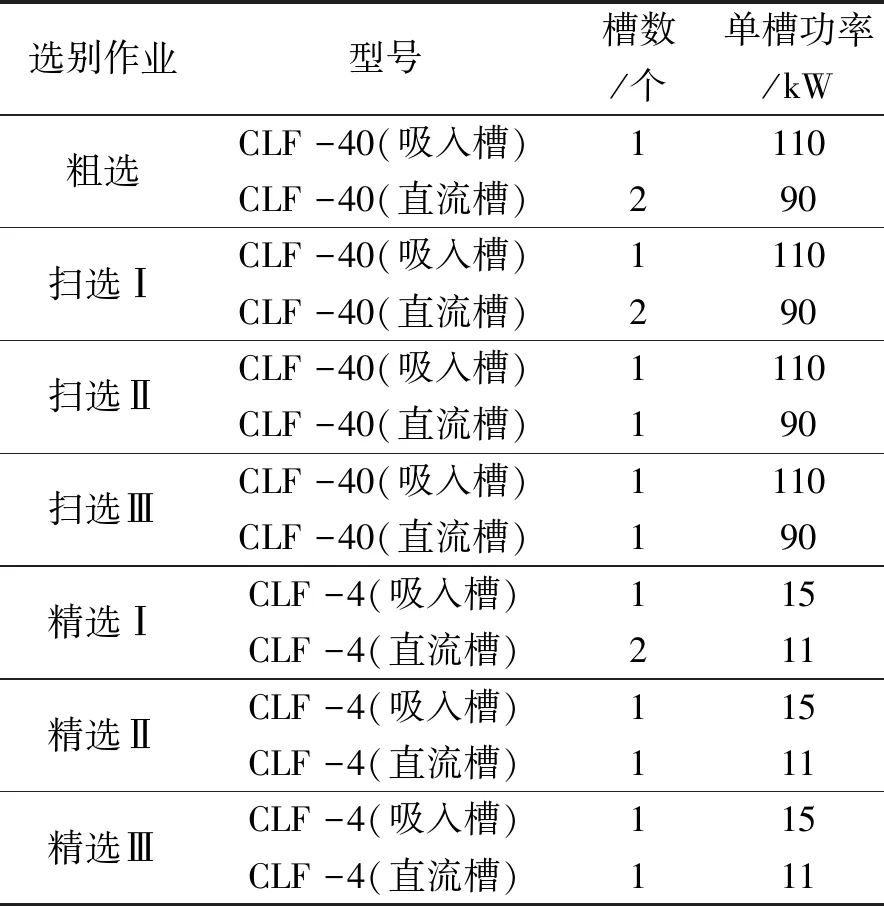

选矿厂项目建成后,每个选别作业所需浮选机的规格型号见表2。

表2 浮选机选型汇总表

注:此表中数量及功率均为单系列浮选。

4.2.5浓缩及脱水设备

本项目铜精矿拟采用φ9m高效浓密机1台,浮选产出铜精矿矿浆浓度为20%,进入浓缩机进行浓缩,浓缩底流浓度为60%,底流通过渣浆泵进入压滤机进行压滤脱水,浓缩机溢流水进入循环水池,通过循环水泵,扬至选厂循环使用。

本项目铜尾矿φ30m高效浓缩机1台,浮选产出铜尾矿矿浆浓度为25%,进入浓缩机进行浓缩,浓缩底流浓度为55%,底流通过渣浆泵进入压滤机进行压滤脱水,浓缩机溢流水进入循环水池,通过循环水泵,扬至选厂循环使用。

4.2.6过滤设备

铜精矿压滤工艺流程:浮选产出铜精矿矿浆进入浓缩机进行浓缩,底流通过渣浆泵进入压滤机进行压滤脱水,最终铜精矿含水≤12%,通过汽车装车外运,浓缩机溢流水及压滤滤液进入循环水池,通过循环水泵,扬至选厂循环使用。

铜尾矿压滤工艺流程:浮选产出尾矿矿浆进入浓缩机进行浓缩,底流通过渣浆泵进入压滤机进行压滤脱水,最终尾矿含水≤15%,通过汽车装车外运,浓缩机溢流水及压滤滤液进入循环水池,通过循环水泵,扬至选厂循环使用。

铜精矿、尾矿脱水均采用浓缩压滤两段脱水流程,最终铜精矿含水≤12%,尾矿含水≤15%。

设计拟采用80全自动隔膜压滤机1台,对精矿进行压滤脱水;800全自动快开隔膜压滤机5台,对尾矿进行压滤脱水。

5 结论

(1)结合水萃铜渣的特性和设计实践,提出水萃铜渣浮选厂的工艺设计流程。

(2)以日处理3000t水萃铜渣浮选厂为例,介绍了主要工艺设备的选型,为同类设计提供参考。