导电硅橡胶复合材料的制备与性能*

2019-06-21李超芹

陈 志,李超芹

(青岛科技大学 高性能聚合物研究院,山东 青岛 266042)

导电硅橡胶[1-5]是在硅橡胶中添加填料使其具有橡胶的弹性和高导电性(体积电阻率为10-4~1 Ω·cm)的一种功能性橡胶材料,广泛应用于抗静电、电磁屏蔽、航空航天等方面[6-10]。目前导电填料[11-15]包括金属型、碳系材料和金属复合型填料,其中镀银铝粉导电性好,但是价格比较贵,碳纳米管导电性较好,但是分散性差。目前关于金属复合型填料和碳纳米管并用对复合材料的性能影响研究较少。本文以硅橡胶为基体,将镀银铝粉、碳纳米管和两种填料并用制备出具有高导电的功能橡胶,研究了三种情况下填料添加量对导电硅橡胶力学性能和导电性能的影响。

1 实验部分

1.1 原料

硅橡胶:RBB-2003-30,道康宁(张家港)有限公司;2,5-二甲基-2,5-二叔丁基过氧化己烷(双二五):市售;镀银铝粉:SA300S20,北京安特普科贸有限公司;多壁碳纳米管: TNM3,中科院成都有机所。

1.2 仪器及设备

开炼机:BL-6175BL,宝轮精密检测仪器有限公司;GT-M2000-A型无转子橡胶硫化仪、GT-2000型电子拉力机:高铁检测仪器有限公司;平板硫化机:XLB-D400×400,浙江湖州东方机械有限公司;数显鼓风干燥箱:GZX-9070,上海博讯实业有限公司医疗设备厂;四探针测试仪:RTS-9,广州四探针科技有限公司;扫描透射电镜:JSM-7500F,日本电子株式会社。

1.3 试样制备

将硅橡胶、双二五、导电填料按照配方比例在开炼机上混炼,首先将硅橡胶置于双辊上,待其完全包辊后分批次加入填料,待其完全吃料以后,加入硫化剂双二五,于最小辊距下薄通3~4次,然后在辊距1.5 mm左右打卷3~4次。最后将混炼均匀的硅橡胶混炼胶出片。在硫化仪上测试硫化时间,然后在平板硫化机上进行模压。后处理在数显干燥箱内进行二段硫化,温度为200 ℃,硫化时间为2 h。

1.4 性能测试

(1)力学性能:拉伸强度和断裂伸长率按照GB/T528—2008进行测试,拉伸速率为500 mm/min;邵尔A硬度按照GB/T 531—2008进行测试,测试温度为(23±2)℃。

(2)电阻率:体积电阻率和表面电阻按GB/T 2439—2001进行测试。

(3)微观结构观察:采用JSM-7500F型扫描电子显微镜进行测试,通过液氮脆断,取平滑脆段面为测试区域,用导电胶固定到样台上,在试样侧面涂上导电液或用导电胶固定,再进行断面喷金,正面喷金60 s,侧面喷金30 s,加速电压为200 kV。

2 结果与讨论

2.1 镀银铝粉用量对硅橡胶性能的影响

镀银铝粉导电硅橡胶配方(质量份)为:硅橡胶100,双二五2.5,镀银铝粉 变量(分别为50、90、130、170、210、250)。

2.1.1 镀银铝粉用量对硅橡胶力学性能的影响

由图1可以看出,随着镀银铝粉用量增加,拉伸强度由4 MPa降至2 MPa,断裂伸长率由458%降至193%,硬度由30升高到65。分析认为,在镀银铝粉用量较少时,混炼胶中硅橡胶与镀银铝粉用量比较大,硅橡胶在导电硅橡胶中的含量较大,混炼胶的力学性能体现硅橡胶的性质,拉伸强度和断裂伸长率较大,硬度较小。随着镀银铝粉用量的增加,拉伸强度和断裂伸长率下降,而硬度由于补强效应的存在逐渐增大。继续添加镀银铝粉,硅橡胶在导电硅橡胶中的含量变得很小,增加的镀银铝粉粒子对混炼胶的补强效果无太多作用,混炼胶变硬,加工性能变差,逐渐失去橡胶的高弹性。

镀银铝粉用量/份(a)

镀银铝粉用量/份(b)

镀银铝粉用量/份(c)图1 镀银铝粉用量对导电硅橡胶力学性能的影响

2.1.2 镀银铝粉硅橡胶的微观形貌

由图2可以看出,镀银铝粉在硅橡胶中的分布很均匀。由图2(a)可以看出,在镀银铝粉填充量为50份时,单位面积内的镀银铝粉粒子的数目比较少,粒子之间的距离比较大,接触的粒子比较少,导电通路未形成,此时的导电性是由于镀银粒子突破电子跃迁势垒而产生的,这种突破比较困难,因此此时的导电性差。当镀银铝粉用量为130份时,此时单位面积内镀银铝粉粒子的数目变多,接触的镀银铝粉粒子数目增多,部分导电通路形成导电性增加。当镀银铝粉用量达到一定量时,如图2(c)所示,单位面积内的镀银铝粉粒子相互接触拥挤使得之间的距离变得非常小,完全接触的镀银铝粉粒子形成导电通路,三维导电网络基本形成,硅橡胶的导电性大幅度提升。

(a) 50份

(b) 130份

(c) 200份图2 镀银铝粉用量为50份、130份和200份时硅橡胶的微观结构

2.1.3 镀银铝粉用量对硅橡胶导电性能的影响

由图3可知,当镀银铝粉用量为50份时,导电硅橡胶内部镀银铝粉粒子间隙比较大,突破自身电子势垒比较困难,因此基本不导电。随着镀银铝粉用量增加,体积电阻率和表面电阻先急剧减小然后基本保持不变。当镀银铝粉用量为170份时体积电阻率为133 Ω·cm,表面电阻为1 320 Ω,其原因是相互接触的镀银铝粉粒子变多,形成了一部分橡胶的导电通路,但电子跃迁仍然是导电的主要作用,较远的电子跃迁突破电子势垒比较困难,因此导电性有所提高变为半导体。当镀银铝粉的用量为210份时体积电阻率为1×10-3Ω·cm,表面电阻为0.017 Ω,接近导体的导电性,其原因是镀银铝粉填充到一定值时,导电镀银粒子相互接触的比例变得极大,形成导电通路三维导电网络,电子跃迁容易,镀银铝粉硅橡胶的导电性能大幅度提高。由图3还可以看出,当镀银铝粉用量不超过210份时,导电硅橡胶的导电性急剧减小,超过210份后,三维网络基本形成,导电性变化比较平缓,导电性得到很好的提升,再添加过多的镀银铝粉时,导电性变化不大,反而使导电硅橡胶中硅橡胶体积分数减少,胶料拉伸强度和断裂伸长率减小,硬度增大,加工性能变差。这与刘小艳等[16]制备的体积电阻率为1.2×10-3Ω·cm的镀银铝粉/硅橡胶复合材料的实验结果相似。

镀银铝粉用量/份(a) 体积电阻率

镀银铝粉用量/份(b) 表面电阻图3 镀银铝粉用量对硅橡胶导电性能的影响

2.2 碳纳米管用量对硅橡胶性能的影响

碳纳米管导电硅橡胶配方(质量份)为:硅橡胶100,双二五1,多壁碳纳米管变量(分别为0、2、3、4、5、7、10、15、20)。

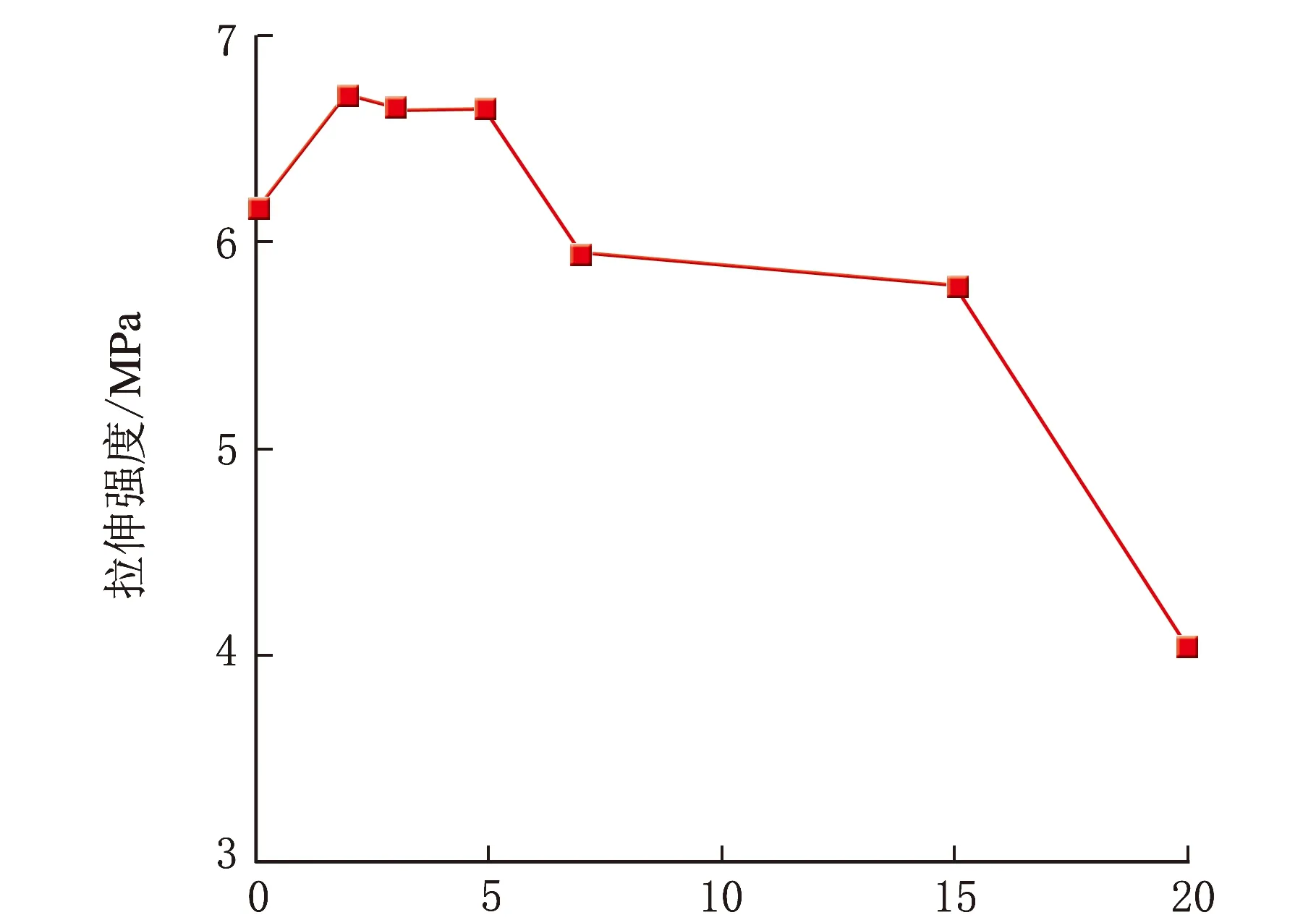

2.2.1 碳纳米管用量对硅橡胶力学性能的影响

碳纳米管用量对导电硅橡胶力学性能的影响见图4。

碳纳米管用量/份(a)

碳纳米管用量/份(b)

碳纳米管用量/份(c)图4 碳纳米管用量对导电硅橡胶力学性能的影响

由图4可知,随着碳纳米管用量的增加,拉伸强度从6.17 MPa增加到6.71 MPa,然后减少到4.04 MPa,在碳纳米管用量为2份时达到最大值。断裂伸长率由603%下降到246%,硬度由31提升到60。其原因是碳纳米管长径比较大,比表面积较大,碳纳米管上面有很多活性点,这些活性点可以与硅橡胶分子链相连使导电硅橡胶的交联密度增大;另一个原因是碳纳米管可以和硅橡胶在很多位置上形成化学键,能使负荷有效地从硅橡胶传递到碳纳米管上来,拉伸强度有所增加。随着碳纳米管添加量的增加,碳纳米管会因为分散性不好而产生团聚,从而成为碳纳米管导电硅橡胶的应力集中点进而发生断裂。

2.2.2 碳纳米管硅橡胶的微观形貌

由图5可以看出,碳纳米管在硅橡胶中的分散很均匀,没有出现团聚现象。

(a) 2份

(b) 5份

(c) 20份图5 碳纳米管用量为2份、5份和20份时碳纳米管硅橡胶的微观结构

在图5(a)中,当碳纳米管用为2份时,碳纳米管粒子之间距离比较大呈离散分布,导电通路形成比较困难。在图5(b)中,当碳纳米管用量为5份时,单位面积内的导电粒子数目变多,相互缠结,部分导电通路形成,碳纳米管导电硅橡胶导电性增加。在图5(c)中,当碳纳米管用量达到20份时,单位面积内的碳纳米管相互接触拥挤使得之间的距离变得非常小,完全接触的碳纳米管形成导电通路,三维导电网络完全形成,电子跃迁变得很容易,硅橡胶的导电性大幅度提升。

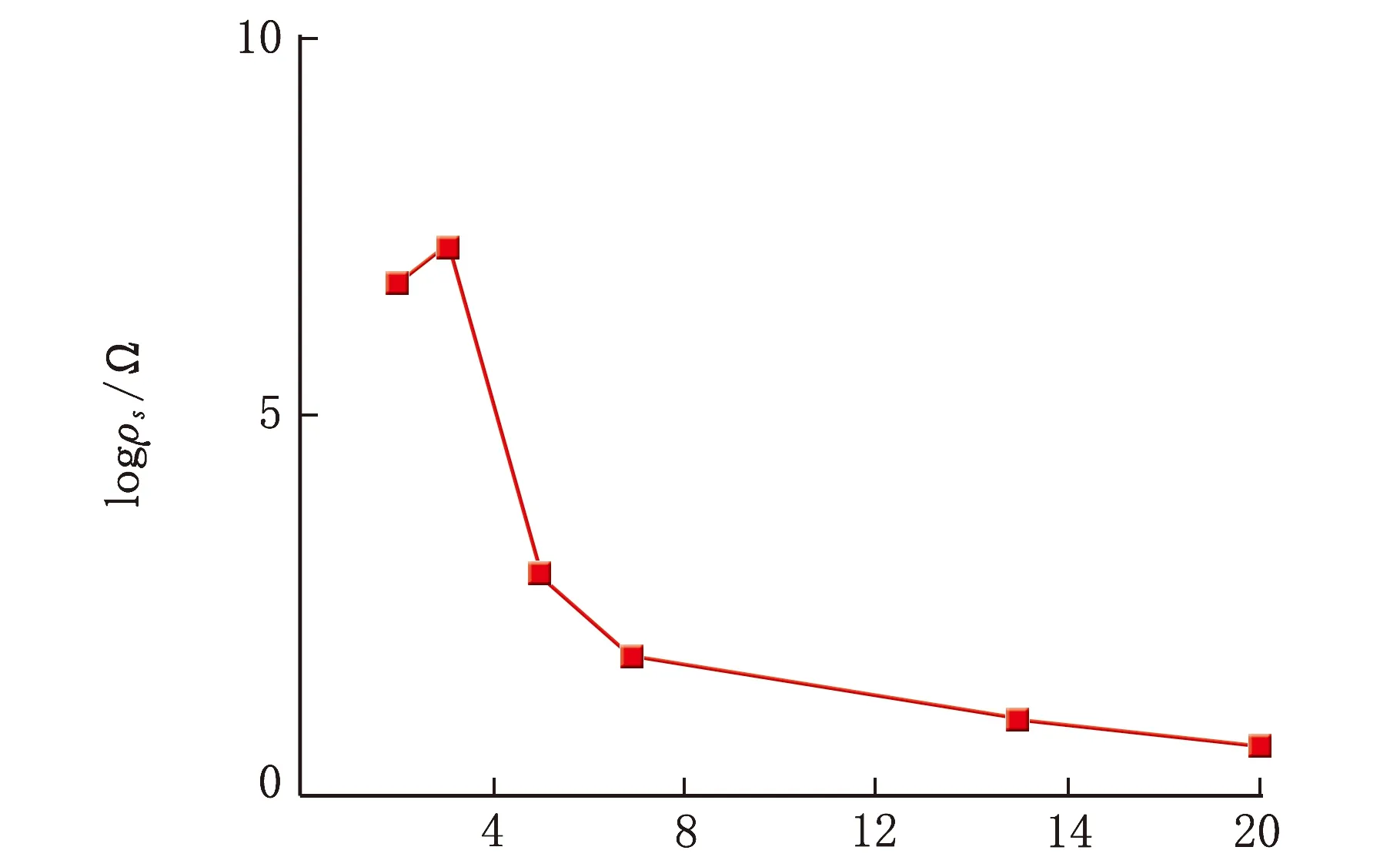

2.2.3 碳纳米管用量对硅橡胶导电性能的影响

由图6可以看出,当碳纳米管用量为2份时,体积电阻率为3.72×107Ω·cm,表面电阻为5.2×106Ω,此时导电粒子之间相互接触的机会比较少,形成很少的导电通路。

碳钠米管用量/份(a) 体积电阻率

碳钠米管用量/份(b) 表面电阻图6 碳纳米管用量对硅橡胶导电性能的影响

当碳纳米管用量为5份时,体积电阻率为190 Ω·cm,表面电阻为800 Ω。这是由于碳纳米管粒子相互接触的机会变大,部分导电通路形成。当碳纳米管用量为20份时,体积电阻率为0.90 Ω·cm,表面电阻为4.09 Ω。体积电阻率和表面电阻较一开始下降7个数量级,其原因是碳纳米管粒子粒子完全相互接触,导电通路形成,三维导电网络形成。碳纳米管用量为5份时为碳纳米管导电硅橡胶的渗流阈值。这与李文华等[17]制备的碳纳米管/硅橡胶复合材料,当碳纳米管体积分数为0.075时,导电硅橡胶体积电阻率下降了约十几个数量级的研究结果相似。

2.3 镀银铝粉和碳纳米管用量对硅橡胶性能的影响

镀银铝粉与多壁碳纳米管并用导电硅橡胶配方(质量份)为:硅橡胶100,双二五2,镀银铝粉与多壁碳纳米管并用比分别为130/0、130/2、130/3、130/5、130/10、130/15。

2.3.1 镀银铝粉和碳纳米管用量对硅橡胶力学性能的影响

由图7可以看出,在镀银铝粉用量不变的情况下,随着碳纳米管用量的增加,拉伸强度由2.74 MPa先增加到3.73 MPa,然后降至1.55 MPa,断裂伸长率由276%降至107%,硬度由51升高到65。分析认为,在镀银铝粉用量不变的条件下,当碳纳米管用量较少时,碳纳米管表面有很多活性点,这些活性点与镀银铝粉粒子和硅橡胶相互连接,使复合材料的力学性能增加;另一个原因是在碳纳米管用量较小的情况下,硅橡胶在导电硅橡胶中所占的质量分数比较大,镀银铝粉/碳纳米管导电硅橡胶的力学性能由橡胶决定,断裂伸长率和拉伸强度较大。随着碳纳米管用量的增加,硅橡胶含量与镀银铝粉和碳纳米管用量的比值逐渐变小,橡胶的结构被破坏,拉伸强度和断裂伸长率下降,而硬度由于补强效应的存在逐渐增大。

m(镀银铝粉)/m(碳钠米管)(a)

m(镀银铝粉)/m(碳钠米管)(b)

m(镀银铝粉)/m(碳钠米管)(c) 图7 镀银铝粉/碳纳米管用量对导电硅橡胶力学性能的影响

2.3.2 镀银铝粉/碳纳米管导电硅橡胶的微观结构

由图8可以看出,镀银铝粉和碳纳米管在硅橡胶中的分散性很好,没有出现明显的团聚现象。碳纳米管均匀地分散在镀银铝粉粒子周围。由图8(a)可以看出,在只添加镀银铝粉时,粒子之间的距离大,导电通路无法形成,电子跃迁困难,基本不导电。由图8(b)可以看出,当碳纳米管用量为2份时,单位面积内镀银铝粉粒子的数目和碳纳米管粒子数目变多,碳纳米管相互缠绕连接分散在镀银铝粉粒子之间形成导电通路,此时导电通路形成,镀银铝粉/碳纳米管导电硅橡胶导电性有了很大的提升。由图8(c)可以看出,当碳纳米管粒子用量为10份时,更多的碳纳米管粒子分散在镀银铝粉粒子之间或者通过硅橡胶连接在镀银铝粉粒子上。当添加2份碳纳米管时,复合材料的导电网络已经形成,比添加单一镀银铝粉减少了很多添加量,有效地节约了成本。

(a) 碳纳米管用量为2份

(b) 碳纳米管用量为5份

(c) 碳纳米管用量为10份图8 镀银铝粉用量不变,碳纳米管用量为2份、5份和10份时的硅橡胶微观结构

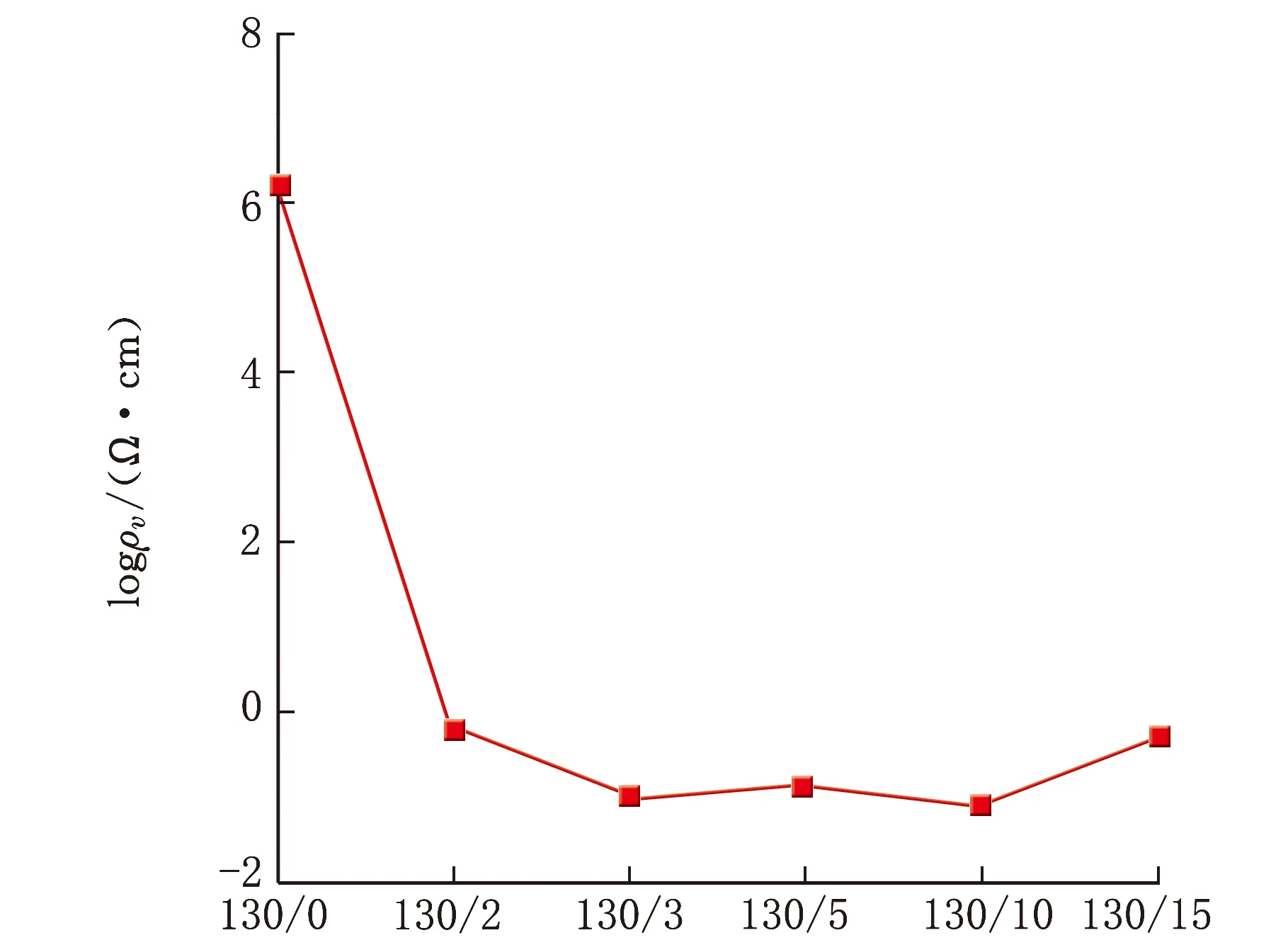

2.3.3 镀银铝粉/碳纳米管填充量对硅橡胶导电性能的影响

由图9可以看出,在只添加130份镀银铝粉时,复合材料的体积电阻率为1.60×106Ω·cm,表面电阻为1.70×106Ω,此时导电硅橡胶内部镀银铝粉粒子间隙比较大,突破自身电子势垒比较困难,基本不导电。当添加2份碳纳米管时,体积电阻率和表面电阻下降了6个数量级,随着碳纳米管用量的增加,导电硅橡胶的导电性变化不大,均在同一数量级左右。由此可以看出,当碳纳米管添加量为2份时,导电网络已经形成,镀银铝粉/碳纳米管导电硅橡胶的渗流阈值为镀银铝粉130份,碳纳米管2份。添加少量碳纳米管可以极大地改善只添加镀银铝粉在硅橡胶中的三维导电网络,用很少的填料填充量就获得了很好的导电性,同时也有较好的力学性能。但是镀银铝粉/碳纳米管导电硅橡胶的导电性比添加单一镀银铝粉导电硅橡胶要差一些,其原因是镀银铝粉粒子的导电性比碳纳米管粒子的导电性好,碳纳米管参与到导电网络的构建中比单纯的镀银铝粉导电网络要差。

m(镀银铝粉)/m(碳钠米管)(a) 体积电阻率

m(镀银铝粉)/m(碳钠米管)(b) 表面电阻图9 镀银铝粉/碳纳米管用量对硅橡胶导电性能的影响

3 结 论

(1)镀银铝粉、碳纳米管均可以很好地分散在硅橡胶中。

(2)镀银铝粉和碳纳米管单独添加到硅橡胶中,均能使复合材料导电性增加,但是力学性能有所下降。镀银铝粉和碳纳米管并用能使复合材料导电性增加,同时保持较好的力学性能。

(3)镀银铝粉的渗流阈值为210份左右,多壁碳纳米管的渗流阈值为5份左右,镀银铝粉/多壁碳纳米管的渗流阈值为镀银铝粉130份,多壁碳纳米管2份,在得到相同导电性的前提下,镀银铝粉和碳纳米管并用大大减少了两种填料单独使用的填充量。