嵌件电泳失效原因揭秘

2016-10-14张亮

张亮

摘 要:生产过程中发现,部分嵌件无法电泳上,属于严重的防腐A类缺陷,现有工艺已无法满足质量要求,亟需优化。本文从生产工艺及嵌件结构进行分析,分析表明不确定的单点接触工艺加之嵌件锌铝化膜的存在,无法保证其导电性,是导致电泳失效的必要原因,必须想方设法增加接触面积来实现其电泳的可靠性。

关键词:电泳失效;压合;导电性

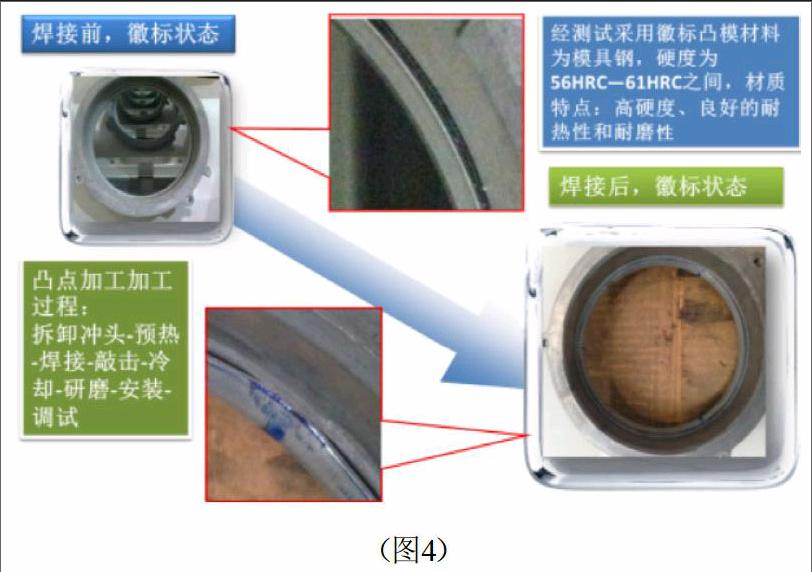

白车身经过油漆后发现, 30%左右的嵌件无法电泳上(如图1),这种现象从未发生过,非常诡异,分析起来更是一头雾水。那原因究竟是什么呢?下面我们来探索一下。

由于嵌件电泳不上,会存在较大的防腐风险,因此需要立即对生产过程展各个环节展开分析并实时监控电泳状态。

经翻阅图纸、比较各个车型后分析如下:在匹配面上的某一处,外板与嵌件是通过一个点进行接触的(如图2),通过点接触方式导通电流形成电泳层,可以认为能否电泳上取决于两个件之间的导电性能,因此亟需根据大量的实验去排查以下因素:

1、胶:胶的导电性及胶量

2、嵌件:表层导电性

3、压合:压合过程及压合力

缺陷实验分析阶段(如图3)

1、胶:经技术部门反馈,胶导电性能极差,减少胶量能有所改善;

2、嵌件:表面部分区域有锌铝化膜,导电性能不佳,经过手工打磨表面氧化层后缺陷仍未消除;

3、压合:增加压合力,同时减小胶量,对电泳失效有一定的改善,却增加了表面缺陷,仍未从根本消除问题。

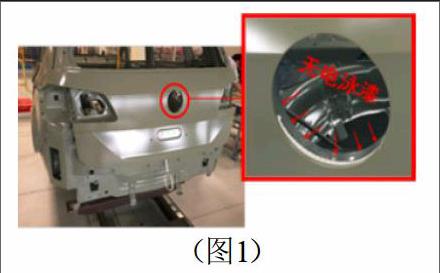

方案实施阶段(如图4)

经过刚才的分析可知,靠一个不确定的点接触实现导电具有很大的不稳定性,希望通过多个固定的点来实现接触,可以在单件上加多个凸点或者在压合模上加多个凸点来实现。

单件上加凸点难度较大,不仅增加一道工序,还会增加成本;压合模可以增加凸点,但焊接过程中容易产生变形和裂纹,风险较大。经过权衡,最终选择在压合模增加3个凸点,通过材料的选择及丰富的焊接经验来规避风险,实现多点接触。

为解决嵌件电泳失效问题,专门成立了项目组,通力合作,通过做大量的实验来排查各要素、分析原因并提出解决方案,结合丰富的模具优化经验落实措施。

经生产实际验证有效,嵌件电泳失效问题得到彻底解决。

参考文献

[1]应志强.冲孔模凸模固定板连接结构的优化设计[J].金属加工(冷加工),2009,(21).

[2]张心亚,王利宁,谢德龙.建筑涂料最新研究进展[J].涂料工业,2013,43(2):74-78.