弹簧触指镀银后线径变细事故分析与处理

2016-12-26路亚娟李梦娜雪金海王战辉

路亚娟++李梦娜++雪金海++王战辉

摘要:对一次铜合金零部件镀银后线径变细事故开展系列试验分析,找出事故原因,并引进一种铜光亮酸洗剂替代混酸洗,得到更宽泛的工艺操作条件。

关键词:铜合金镀银;铜光亮酸洗;混酸洗;镀银

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.16723198.2016.25.096

1前言

高压电器产品核心导电零部件采用铜及铜合金零部件镀银工艺,以提高零部件的导电性能,镀银前处理一般采用碱性除油、盐酸除锈、硝酸+硫酸出光、稀盐酸活化的预处理工艺,导致铜合金零部件镀银后线径变细的原因,分析可能有两个工序导致:第一盐酸除锈过程,第二混酸出光过程。本文针对一次铜合金零部件镀银后线径变细的原因进行分析,并提出改进意见。

2事故分析

2.1事故描述

2015年7月本公司生产的一批弹簧触指(铜合金零件)镀银后,工人在包装发现手感较软,随即对其线径进行测量,该零件正常镀银处理后线径应为1.2±0.02mm,而该批约80%的线径集中在1.0~117mm之间。

2.2原因分析

2.2.1盐酸除锈过程对线径的影响

工艺要求盐酸酸洗时间为,选取1件弹簧触指在本工艺浓度的盐酸内浸泡30min,试验情况如图1。

由以上实验结果,我们得出以下结论:盐酸洗只能除掉零件表面的氧化皮而对零件线径无影响。

2.2.2混酸出光过程对线径的影响

(1)酸洗时间对弹簧线径的影响。

用混酸进行酸洗实验,工艺规定酸洗时间为10s、酸洗温度为室温。选取1件盐酸洗后弹簧触指(线径无变化),室温30℃,利用弹簧触指不同的部位分别进行酸洗10s、30s、60s试验,酸洗后结果如图2。

由以上实验结果,我们得出以下结论:

酸洗时间对零件的线径影响较大,在工艺规定10s时间内,线径能够控制在公差要求范围内,但酸洗时间超过10s,零件线径就超公差范围。

(2)酸液温度对弹簧线径的影响。

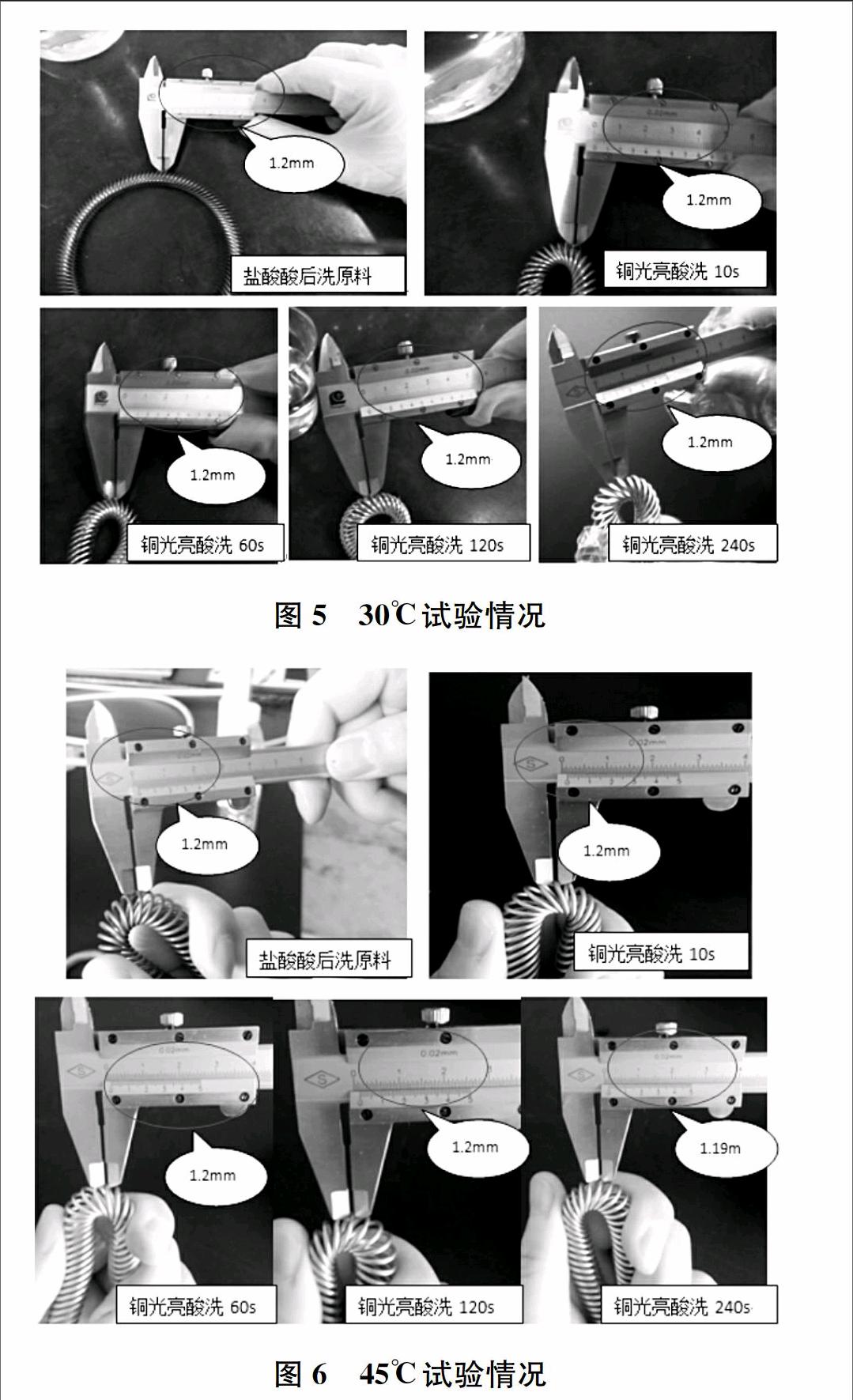

正常要求工艺温度为室温,但实测混酸溶液刚配置完的温度为47℃,如果配置完工人就进行操作,那么对线径的影响又如何?为了验证温度对零件的腐蚀情况是否有影响,我们进行了如下试验验证:在47℃下,同样取1件盐酸酸洗果的弹簧(线径无变化)再混酸洗10s、20s,实验结果如图3。

通过上述试验我们发现,混酸的温度对零件的线径影响非常大,高温条件下在正常的酸洗时间内零件已经报废。

由于我公司的生产线全部为全自动生产线,工艺参数恒定且全部有电脑终端控制,上面两种原因导致的可能性不太大,但是上面的试验结果让我们推理到生产线行车运行带来的工艺时间差可能会对零件尺寸造成影响,于是我们进行了下面试验。

(3)对比行车上下运行时间差对弹簧线径的影响。

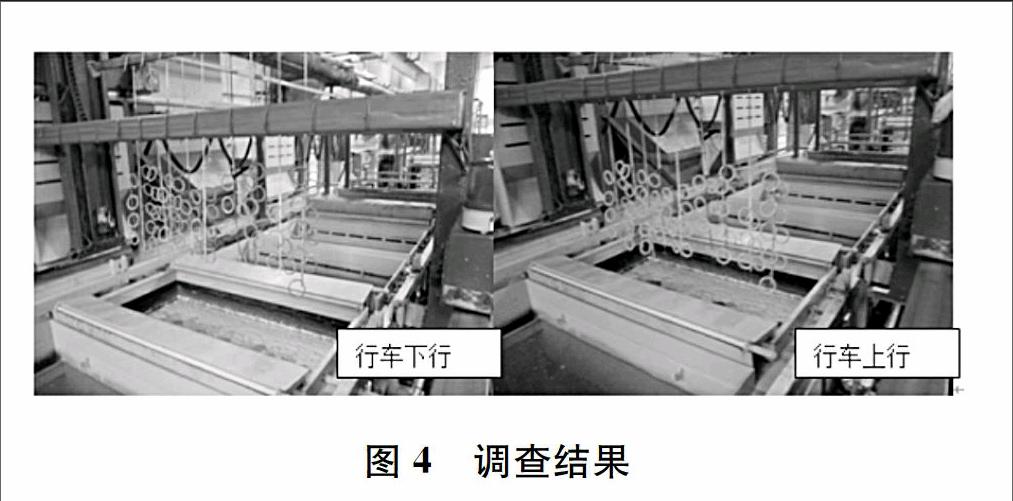

行车上下行时有一定的时间差,最下端弹簧与最上端弹簧接触酸液时间不同,对此,工艺人员现场调查了生产线上行车上下时间差,调查结果如图4。

在行车行进过程中,从最下端弹簧接触酸液开始计时,极杠落下不作停留立即升起,直至最下端弹簧离开酸液,时间为10s,若极杠落下后停留10s,则最下端弹簧接触酸液时间实际为20s,由此得出,从上到下挂具不同高度部位弹簧接触酸液时间有差异,则造成弹簧有不同梯度的线径变化。

综上所述,该批零件线径变细是在混酸洗工序造成的,混酸性的工艺时间操作范围狭窄,这对于工业规模化生产是不利的,需要一种工艺操作条件宽泛的溶剂替代混酸洗。

3工艺改进

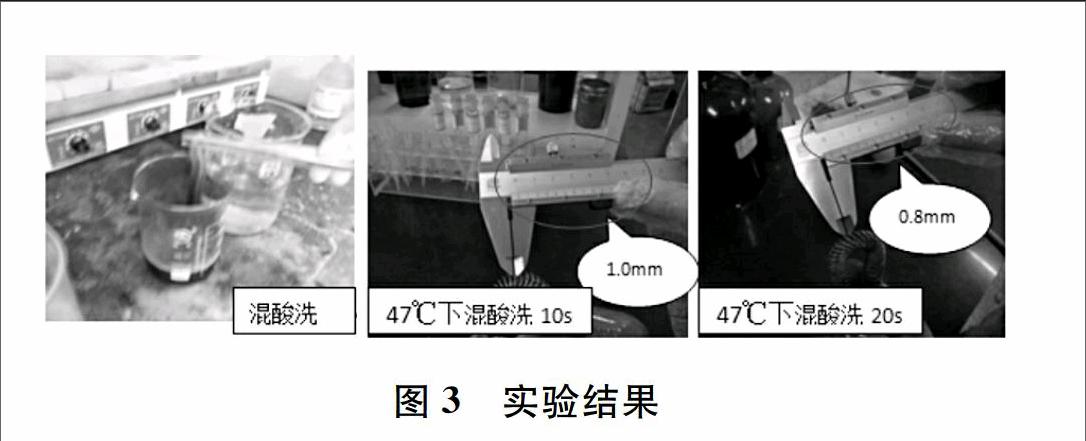

本公司自主研发一种铜光亮酸洗液,主要成分为硫酸和一些多元酸,工艺试验其酸洗后的光泽度与混酸洗相当。该酸洗中含有缓蚀剂,35℃以下3min对零件尺寸无影响,新配置完的溶液温度为45℃,工艺人员就溶剂对弹簧线径的影响因素,做了以下试验进行验证:取2件盐酸酸洗过弹簧触指,分别在30℃进行10s、60s、120s、240s酸洗试验和45℃进行10s、60s、120s、240s酸洗试验,酸洗后结果如下。

30℃试验情况如图5。

由实验结果我们可以看出,30℃光亮酸洗剂酸洗4min,对弹簧线径基本无影响,45℃光亮酸洗剂酸洗时间应控制在4min以内,4min于生产线设备运行时间已足够缓冲。

4结论

(1)对于铜及铜合金镀银工艺可采用本公司自制的铜光亮酸洗剂代替混酸洗工艺。

(2)铜光亮酸洗工艺温度可采用室温控制,从光亮程度等整体工艺条件考虑,酸洗时间应控制在60s-240s。

参考文献

[1]茅红裕.适用于输配电行业的镀银工艺[J].电镀与涂饰,2011,30(6):811.

[2]吴博平.铜及铜合金镜面镀银清洗液工艺选择[J].电镀与精饰,1998,(2):2425.

[3]李宝增,李四请,张楠楠等.铜及铜合金镀银前酸洗工艺改进[J].电镀与精饰,2015,37(11).