阻燃橡胶地板的抗静电性能*

2019-06-21吴绍利何小刚张忠新李艳伟

吴绍利,王 玮,何小刚,张忠新,李艳伟

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.北京中铁科新材料技术有限公司,北京 100081)

静电在我们的日常生活中可以说是无处不在,我们周围就带有几千伏甚至几万伏的电压。平时可能体会不到,但对于一些敏感仪器来讲,这个电压可能会是致命的危害[1]。

在电子工业、石油工业、兵器工业、纺织工业、橡胶工业以及巡航与军事领域中,静电的存在会造成很大的危害。一方面,一些电阻率很高的高分子材料如塑料、橡胶等制品的广泛应用以及现代生产过程的高速化,使得静电能积累到很高的程度;另一方面,静电敏感材料的生产和使用,如轻质油品、火药、固态电子器件等,使得工矿企业部门受静电的危害也越来越突出。总之,寻求减少静电造成的损失已经成为亟待解决的问题[2]。

近年来,国内外很多企业都在研究具有特殊功能的橡胶地板,阻燃橡胶地板有很多,抗静电橡胶地板也有很多,但是既能够阻燃[3-4]又能够抗静电的橡胶地板,就少之又少了,这也是国内外功能性橡胶地板的技术难题。

本文主要针对橡胶地板的阻燃性能和抗静电性能的兼顾性进行研究,使其具有阻燃性、抗静电性、耐磨性、高弹性、防滑性、环保性等特点,研究了从原料的选择、配方配比的优化方面对阻燃抗静电橡胶地板性能的影响。

1 实验部分

1.1 原料

丁腈橡胶(NBR): N41E,中国石油兰州石化分公司;顺丁橡胶(BR): 9000,中国石油吉林石化分公司;高苯乙烯橡胶(HS): 630,意大利埃尼(Eni)集团;阻燃剂: H5IV,德国雅宝公司;白炭黑:175,罗地亚白炭黑(青岛)有限公司;氧化镁:Zh-v150,无锡市泽辉化工有限公司;双叔丁基过氧异丙基苯(BIPB-40):湖南以翔科技有限公司;甲基丙烯酸锌:ZSCO-2295,陕西岐山县宝益橡塑助剂有限公司;硫化助剂(TAIC-70):湖南以翔科技有限公司;抗静电剂:LX-8100C,韩国韩一化学公司;抗静电剂:S-20,杭州市化工研究所有限公司;抗静电剂:K-01,中山市信涵橡塑材料厂;氧化锌、硬脂酸、S、促进剂CZ、促进剂TMTD、促进剂NOBS、促进剂TETD、TAIC-70、促进剂DM、抗静电剂SAT-AP-4、DH-K200、AST-PCAW、LX-8100C、HDC-308B、RC-100、B-20、氢氧化镁E5、氢氧化铝FR556、矿石法镁E6、阻燃剂WF518均为普通市售材料。

1.2 仪器及设备

开炼机: XK250,大连华韩橡塑机械有限公司;密炼机: YS-3L-15,宜兴阳昇机械有限公司;热空气老化箱:GT-7017-EMU,高特威尔检测仪器(天津)有限公司;平板硫化机: LP3000-600,MonTech USA LLC;电子天平:BT25S,赛多利斯科学仪器(北京)有限公司;测厚仪: GT-313-A2,海克斯康公司;Shore A硬度计: HPE Ⅱ,德尚博锐仪器(上海)有限公司;高阻计: 6517B,美国吉时利(Keithley)仪器公司;无转子流变仪: Premier MDR,美国阿尔法科技公司; 万能材料试验机:5967 型,美国INSTRON公司;氧指数仪:FTT0077,英国Fire Testing Technology Limite公司。

1.3 实验配方

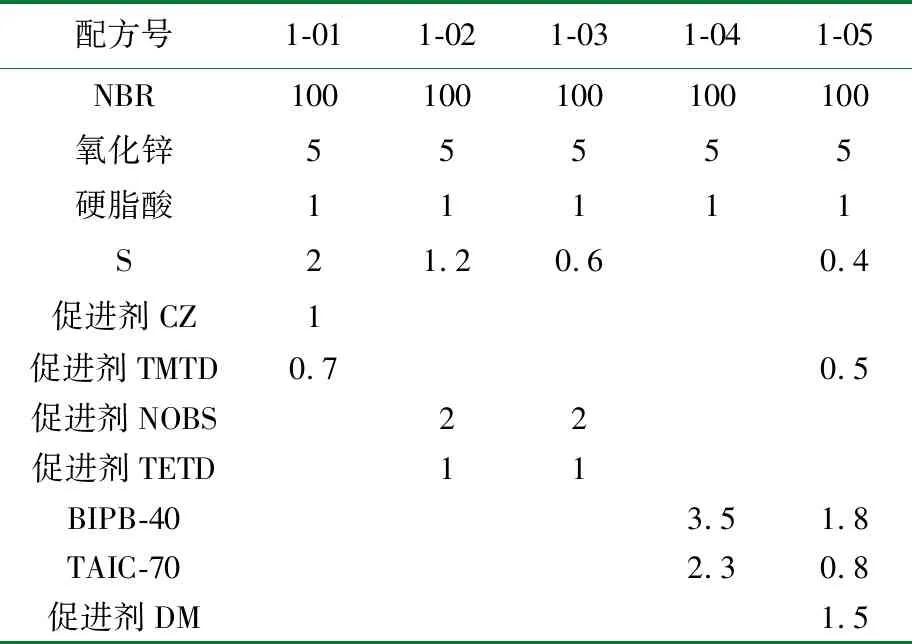

1.3.1 硫化体系实验配方

硫化体系实验配方见表1。

表1 硫化体系实验配方1)(质量份)

1) 1-01为硫化体系;1-02为半硫化体系;1-03为有效硫化体系;1-04为过氧化物碳化体系;1-05为过氧化物与S并用硫化体系。

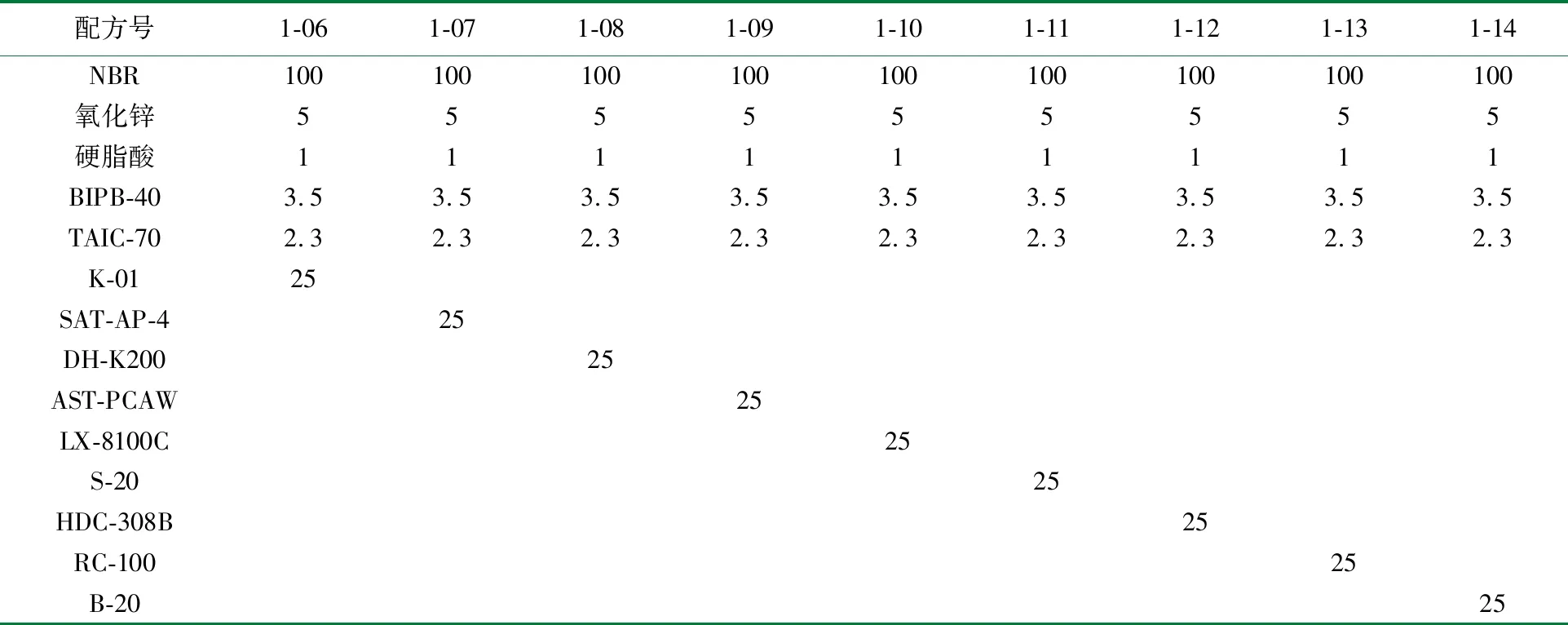

1.3.2 抗静电剂测试实验配方

抗静电剂测试实验配方见表2。

表2 抗静电剂实验配方(质量份)

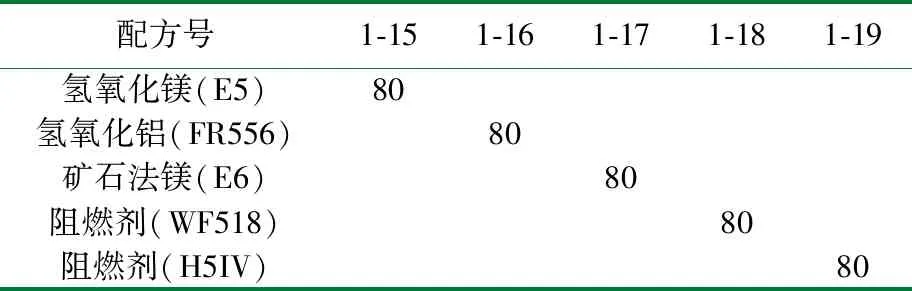

1.3.3 阻燃剂测试实验配方

阻燃剂实验配方见表3。

表3 阻燃剂实验配方(质量份)

续表

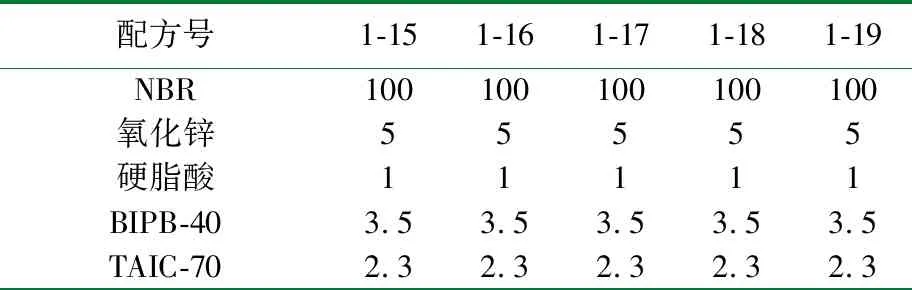

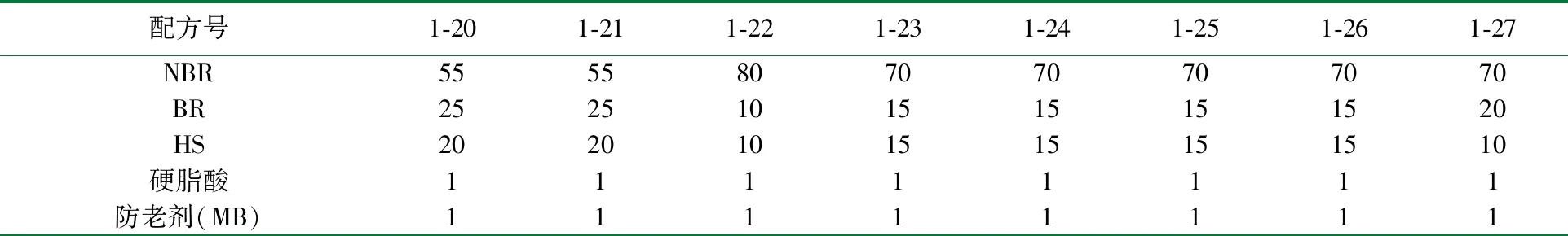

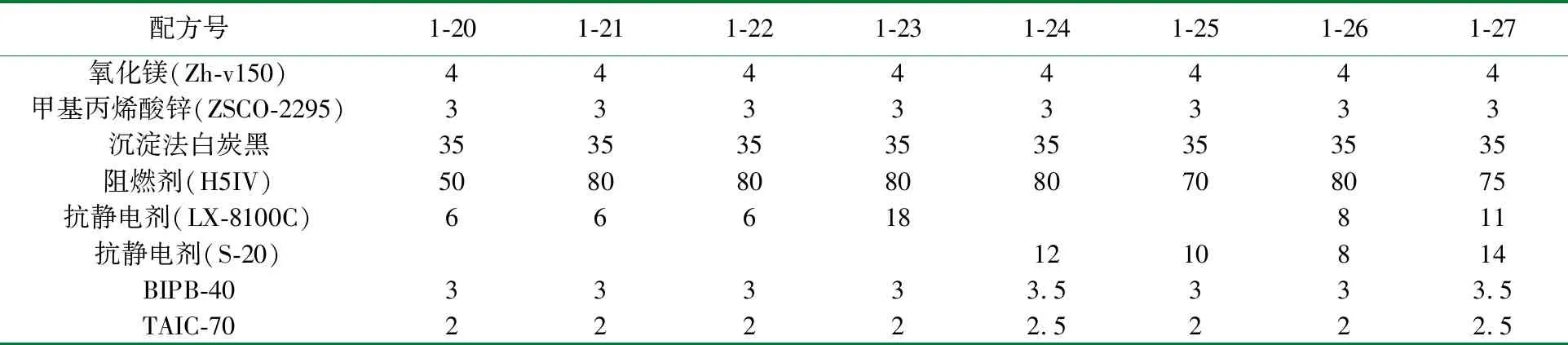

1.3.4 产品实验测试配方

产品实验配方见表4。

表4 产品实验配方 (质量份)

续表

1.4 实验方法

先将HS在开炼机上塑炼,然后再将NBR和HS捏炼4 min后冷却停放。将捏炼好的橡胶、BR及各种配合剂、阻燃剂投入密炼机,密炼机温度控制在90~100 ℃,密炼1.5 min,然后投入抗静电剂和白炭黑,密炼1.5 min,温度控制在120~130 ℃。密炼下料,在开炼机上加入硫化剂BIPB-40和硫化助剂TAIC-70,左右开刀,打3个三角包、2个卷后薄通3 min,调整辊距下片,停放24 h。在平板硫化机上硫化,试片厚度为2 mm,硫化温度为180 ℃,硫化时间为7 min,硫化压力为(12±1)MPa。

1.5 性能测试

硬度按照GB/T 531.1—2008进行测试;拉伸强度和伸长率按照GB/T 528—2009进行测试;撕裂强度按照GB/T 529—2008进行测试;体积电阻率按照GB/T 1692—2014进行测试;有机挥发物按照GB 18586—2001进行测试;氧指数按照GB/T 10707进行测试;表面划痕进行人工目测,人工手握铜针用力横向/纵向来回滑动,划完之后立即对表面的划痕情况进行判定,优代表表面无划伤痕迹,无颜色变化;良代表表面无明显伤痕,轻微颜色发白;差代表表面残留明显白色印迹。

2 结果与讨论

2.1 实验材料的筛选

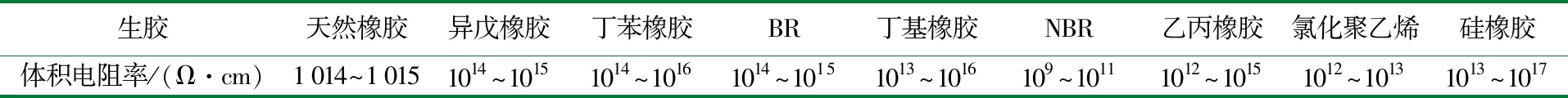

2.1.1 生胶的选择

表5为生胶体积电阻率的对照表。

表5 生胶体积电阻率对照表

由表5可以看出,NBR的体积电阻率为109~1011Ω·cm,半导体的体积电阻率的上限就是1010Ω·cm,所以说NBR是半导体橡胶材料,具有抗静电性,且随着丙烯酸含量的增加,抗静电性提高。因此,选择NBR为主基材[5]。

为了使成品橡胶地板布达到最优性能,可适当地与HS和BR并用。BR具有很高的耐磨性、回弹性,在此产品中使用能增强橡胶地板表面的耐划痕性、耐磨性、防滑性、回弹性等性能,同时能增加行人行走时的舒适度。HS-630可增加橡胶地板布产品的硬度,使其表面结皮性尤为突出,具有提高表面耐剐蹭、耐污染的优点[6]。

2.1.2 硫化体系的选择

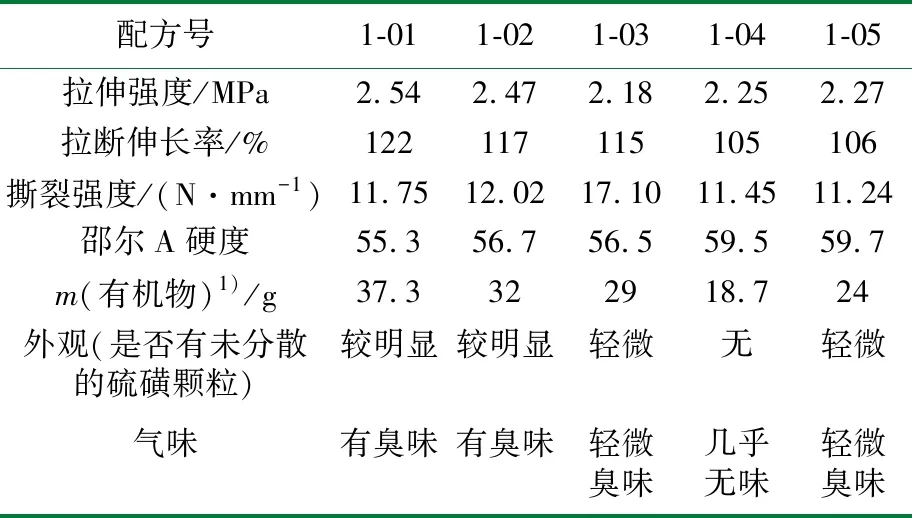

分别选取硫磺硫化体系、半有效硫磺硫化体系、有效硫磺硫化体系、过氧化物硫化体系、过氧化物与硫磺并用硫化体系来考察对NBR性能的影响[7],实验结果如表6所示。

表6 硫化体系实验测试结果

1) 为每平方米产品中挥发出来的有机物质量。

由表6可知,虽然实验1-01、1-02、1-03、1-05的力学性能要略优于实验1-04,但是从环保以及外观的角度看,实验1-04要更明显优于其他方案,并且选择过氧化物的优点还有压缩永久变形低、不会出现硫化返原现象,大大地提高了成品率,所以本实验选取无味的过氧化物BIPB-40作为硫化剂,TAIC-70作为交联助剂。

2.1.3 抗静电剂的选择

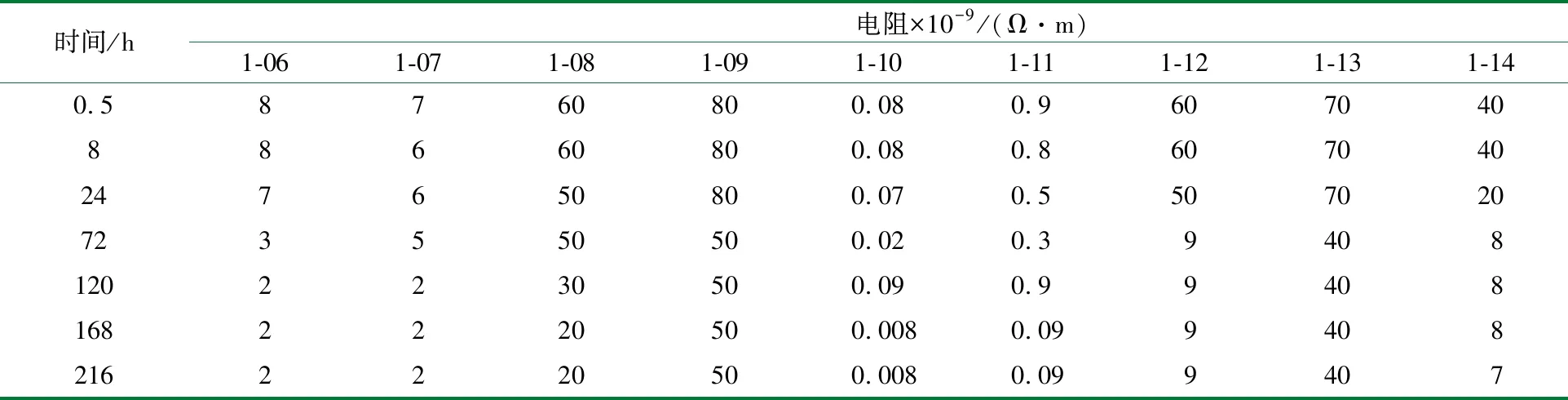

橡胶常用的导电填料为乙炔炭黑、导电炉黑、导电槽黑[8]、金属粉末、抗静电剂[9-10]。由于本实验制品的颜色为浅色,所以乙炔炭黑、导电炉黑和导电槽黑首先不适用。而将金属粉末加入橡胶制品中若想达到抗静电的效果,往往需要金属粉末的量要足够多,这样橡胶制品的颜色不但受影响,而且成品的划痕性差、硬度高,所以也不能选用金属粉末。抗静电剂主要是离子型表面活性剂[11-12],一般分为:永久型抗静电剂(多为高分子型、聚氧乙烯类型等成分)和非永久型抗静电剂(阳离子型、阴离子型、两性型和非离子型)[13-15],本实验选用永久型抗静电剂。高分子永久型抗静电剂主要是在制品表层形成微细的层状或筋状分布,构成导电性表层,而在中心部分几乎呈球状分布,形成所谓的“芯壳结构”,并以此为通路泄漏静电荷,解掉表面及本体内的静电荷[16],降低电阻率的抗静电剂。 K-01、AP-4、DH-K200、PCAW、LX-8100C、S-20、HDC-308B、RC-100、B-20这9种永久抗静电剂测试结果见表7。

表7 抗静电剂实验测试结果1)

1) 实验室环境条件:温度 为(23±2)℃,相对湿度为(50±5)%。

体积电阻率约一周左右的时间达到稳定,根据表7可筛选出实验1-05和实验1-06抗静电效果较好,做为本实验的抗静电剂。

2.1.4 阻燃剂的选择

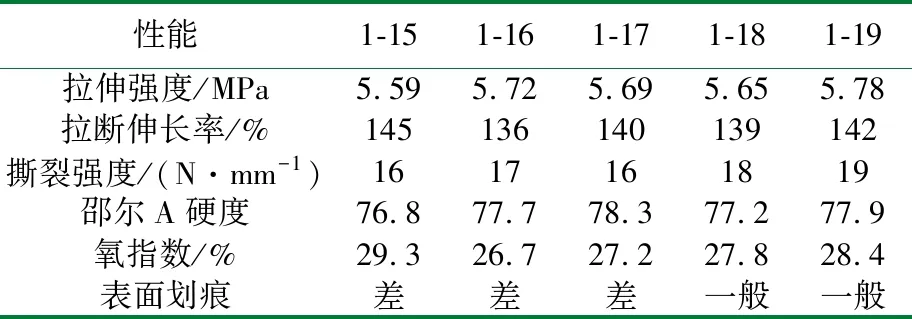

阻燃剂配方1-15、1-16、1-17、1-18、1-19的性能结果见表8。

表8 阻燃剂实验配方测试结果

根据表8可以得出阻燃剂H5IV的各项指标均优于其他阻燃剂,因此选择阻燃剂H5IV。

2.1.5 产品测试

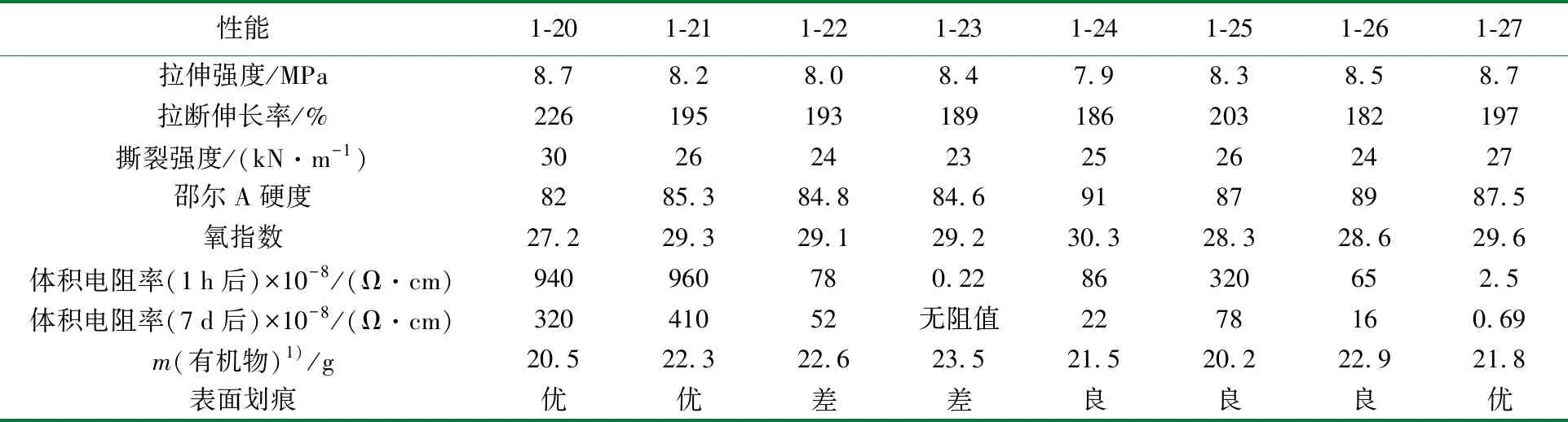

产品测试结果如表9所示。

由表9可知,实验组1-20与实验组1-21对比,可得出阻燃剂H5IV在50份和80份时对电阻率的影响不大,对阻燃性能的影响较大;随着HS-630含量的增加产品的硬度增大,顺丁含量增加产品的硬度降低;抗静电剂S-20用量的增加,阻燃性和硬度也随之增大,经过8组实验的筛选,实验组1-27的各项性能指标最优,选定为本阻燃抗静电地板布研究的最终方案。

表9 产品实验测试

1) 为每平方米产品中挥发出来的有机物质量。

3 结 论

(1)在配方主体材料和硫化体系不变的情况下,阻燃剂H5IV用量不超过80份时不会影响产品的电阻率。

(2)在配方填料和硫化体系不变的情况下,NBR含量的多少直接影响产品电阻率, NBR含量增加体积电阻率减小。

(3)在常用橡胶中,NBR的防静电性能最优,适合做抗静电橡胶地板布。

(4) 抗静电剂的用量增加会对橡胶地板布的燃烧性能有一定的影响。

(5)经过8组实验的筛选,实验1-27的各项性能指标最优,产品的拉伸强度为8.7 MPa、伸长率为197%、撕裂强度为27 kN/m、邵尔A硬度为87.5、氧指数为29.6%、体积电阻率为2.5×108Ω·cm、表面电阻率为0.69×108Ω·cm,产品中挥发出来的有机物为21.8 g/m2,表面划痕为优。