加成型固化氟硅橡胶的制备及性能*

2019-06-21宋立春贾奕斐陈秀杰

宋立春,贾奕斐,陈秀杰,杨 冲

(深圳市冠恒新材料科技有限公司,广东 深圳 518103)

氟硅橡胶不仅保持了硅橡胶的耐候性、耐寒性、回弹性、压缩复原性、耐热性等优异的性能,而且还具备氟橡胶的耐油、耐溶剂等性能[1-4]。氟硅橡胶可应用于飞机和汽车中的密封件、垫圈及隔膜等材料的制作和生产[5-6]。氟硅橡胶主要采用过氧化合物硫化的方式固化,硫化过程中有异味,硫化时间长,不便于自动化操作。加成型固化氟硅橡胶的固化时间短,无需二次固化,其固化时间缩减到几分钟甚至几十秒,加成固化过程不产生副产物,收缩率极小[7-10]。另外加成固化基础胶为液体胶,黏度小,适合采用注射成型方式[11-13]。注射成型的加工方式可以大大提高生产效率,同时自动化生产也可以减少人工支出,可适用于精密度更高的零部件的生产[14-15]。

本实验在合成共聚型乙烯基氟硅液体胶时,引入二甲基硅氧烷不仅可以提高氟硅橡胶的耐低温性能、回弹性能,而且可以降低成本,适用于耐油、耐溶剂性能不是非常苛刻的应用领域。

1 实验部分

1.1 原料

三氟丙基甲基环三硅氧烷(D3F):质量分数不小于99.5%,自制;八甲基环四硅氧烷(D4):工业品,陶氏有机硅(张家港)有限公司;催化剂胺胶:自制;四甲基环四硅氧烷(D4H):质量分数不小于99%,江西新嘉懿新材料有限公司;四甲基二硅氧烷:欧睿决贸易有限公司;酸性树脂: 凯瑞环保科技股份有限公司;六水合氯铂酸:铂的质量分数不小于37%,鹤山市科骏驰新材料科技有限公司;四甲基二乙烯基二硅氧烷:质量分数为99.6%,新亚强硅化学股份有限公司;短链端乙烯基硅油:自制;气相法白炭黑R974:赢创特种化学(上海)有限公司;气相法白炭黑DM-30S:德山化工(浙江)有限公司;抑制剂HR-03:鹤山市科骏驰新材料科技有限公司;四甲基四乙烯基环四硅氧烷(D4Vi):质量分数不小于99%,浙江建橙有机硅有限公司。

1.2 仪器及设备

三辊研磨机:S65,常州市龙鑫化工机械有限公司;平板硫化机:BL-6170-A,东菀市宝轮精密检测仪器有限公司;强力电动搅拌机:JB-300D,上海标本模型厂;电子天平:JY5002,上海舜宇恒平科学仪器有限公司;恒温磁力搅拌器:B11-3,上海司乐仪器有限公司;拉力机:TCS-2000,高铁检测仪器有限公司;CP-25型冲片机、厚度仪:上海德杰仪器设备有限公司。

1.3 实验步骤

1.3.1 乙烯基氟硅液体胶的合成

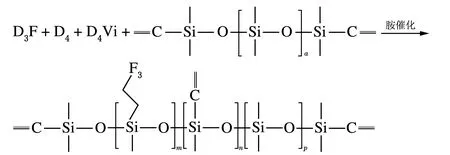

向三口烧瓶中加入适量的D3F、D4、四甲基四乙烯基环四硅氧烷(D4Vi)、封端剂短链端乙烯基硅油,升温到50~60 ℃时脱水,再加热到90 ℃后加入催化剂胺胶,升温至100~110 ℃,待反应至体系变成完全透明后,升温至150 ℃裂解催化剂,1 h后升至200 ℃左右减压脱除低沸物,冷却后收集。通过改变投料量调节体系中氟含量和乙烯基含量。反应式见式(1)。

(1)

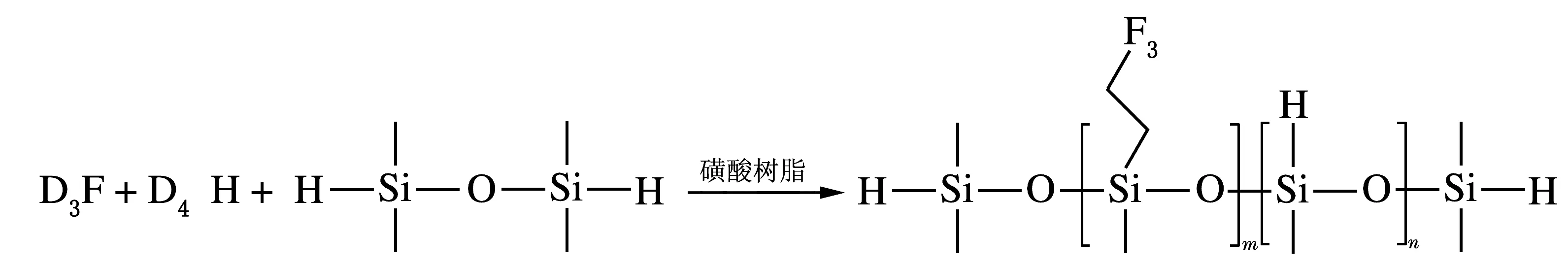

1.3.2 含氢氟硅油的合成

向三口烧瓶中加入适量的D3F、D4H、四甲基二硅氧烷和磺酸树脂球,升温至65 ℃,在氮气条件下反应3 h,过滤。在120 ℃、减压条件下脱除低沸物2 h。反应式见式(2)。

(2)

1.3.3 karstedt催化剂的合成

将1 g H2PtCl6·6H2O和15 g四甲基二乙烯基二硅氧烷溶于32 g异丙醇中,向溶液中加入10 g碳酸氢钠,在三口烧瓶中将悬浮液在75 ℃条件下搅拌0.5 h。降温,过滤除去固体成分,用15 g异丙醇清洗过滤后的固体,将滤液和洗液混合,抽真空在45 ℃、6.66 kPa条件下除去异丙醇,得到淡黄色透明液体,将其溶于黏度为1 Pa·s乙烯基氟硅油里面,配制铂金质量分数为1.0×10-3的铂金催化剂。

1.3.4 胶料的制备和固化

采用三辊研磨机混炼的方式,分别将适量的基础胶乙烯基氟硅液体胶、填料疏水性白炭黑、交联剂含氢氟硅油、抑制剂、铂金催化剂混合均匀,在平板硫化机上于130 ℃条件下固化10 min。

1.3.5 性能测试

拉伸强度和断裂伸长率按照GB/T 528—2009进行测试;撕裂强度按照GB/T 529—2008进行测试;邵尔A硬度按照GB/T 531—2008进行测试。

2 结果与讨论

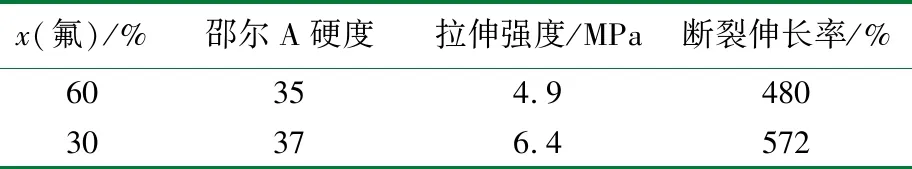

2.1 氟含量对加成型氟硅橡胶性能的影响

选择两种氟的摩尔分数分别为60%和30%的端乙烯基氟硅液体胶作为加成固化氟硅橡胶的基础胶,n(Si—H)∶n(Si—Vi)的值为3.5。由表1可见,氟含量不同的基础胶对于固化后氟硅橡胶的硬度、拉伸强度、断裂伸长率都有影响。随着氟含量的减小,硬度、拉伸强度及断裂伸长率呈增大趋势,其中拉伸强度增加了23.4%,断裂伸长率增加了16%。

表1 氟含量对加成型氟硅橡胶性能的影响

其原因是随着氟硅液体胶中氟含量降低,聚二甲基硅氧烷含量增加,增加了端基上乙烯基接枝率,同时三氟丙基含量的减少,减少了对于端基上乙烯基的空间位阻效应,便于其与交联剂发生加成反应。

2.2 乙烯基含量对加成型氟硅橡胶性能的影响

在合成基础胶时,通过在反应体系中加入单体D4Vi,在乙烯基氟硅液体胶侧链上引入乙烯基来提高加成固化氟硅橡胶的交联密度。由表2可知,随着侧链乙烯基含量增加,固化后氟硅橡胶硬度呈增大趋势,拉伸强度和断裂伸长率呈减小趋势。这是因为随着体系中乙烯基含量的增加,体系交联密度增加,硬度提高;交联密度增加,导致氟硅橡胶脆性增加,拉伸强度和断裂伸长率降低。

表2 乙烯基含量对加成型氟硅橡胶性能的影响

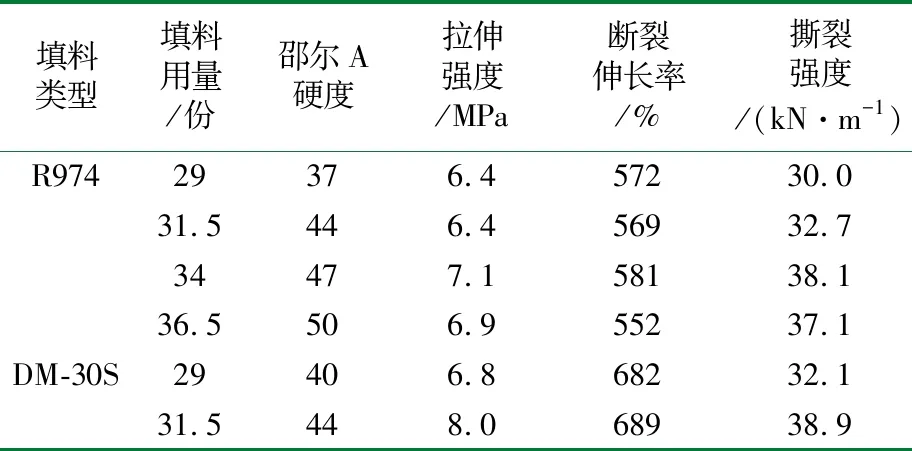

2.3 填料类型和用量对加成型氟硅橡胶性能的影响

选用两种不同牌号的疏水型气相法白炭黑R974和DM-30S作为补强填料,其都是采用氯硅烷处理改性的,其中DM-30S的比表面积比R974大。由表3可知,随着R974用量的增加,固化后氟硅橡胶的硬度增加,拉伸强度、断裂伸长率、撕裂强度先增大后减小。

表3 填料类型和用量对加成型氟硅橡胶性能的影响

当R974用量为34份时,固化后物理性能达到最佳。不加任何填料补强时,固化后氟硅橡胶的强度非常低,刚开始加入少量气相法白炭黑时,其在氟硅橡胶中分散性较好,白炭黑用量达到一定程度后,其在氟硅橡胶中的分散较差,白炭黑之间的相互作用较弱,所以白炭黑过量时,只有硬度增加,拉伸强度、断裂伸长率、撕裂强度呈降低趋势。DM-30S的比表面积比R974大,相同用量的情况下,其物理性能表现优异,尤其是在断裂伸长率方面提高了17%。当DM-30S用量为31.5份时,拉伸强度达到8 MPa,断裂伸长率达到689%,撕裂强度达到38.9 kN/m。

3 结 论

以D3F、D4、D4Vi作为单体,以短链乙烯基硅油作为封端剂,通过碱催化阴离子开环聚合的方式合成不同氟含量及不同乙烯基含量的氟硅液体胶;通过酸催化阳离子开环聚合的方式合成交联剂含氢氟硅油;以疏水型气相法白炭黑为填料,当选择端乙烯基氟硅液体胶含氟摩尔分数为30%,选择比表面积更大的填料DM-30S且当其用量为31.5份时,固化后氟硅橡胶的邵尔A硬度可以达到44,拉伸强度达到8 MPa,断裂伸长率达到689%,撕裂强度达到38.9 kN/m。