数控编程与数控加工的联系与分工*

2019-06-20王丽

王 丽

(陕西工业职业技术学院 陕西咸阳 712000)

随着机械加工设备的数字化,制造业需要大批的数控机床,很多职业技术学校将数控设备操作人才培养作为发展的主要方向,并发表了大量的研究论文,任东[1]提出了数控编程与加工中设定工件坐标系的方法;牛禄峰等[2]对数控编程中必然涉及的几个问题进行分析,完整地论述了数控程序与操作之间的内在联系;高秀兰[3]提出一种利用数控机床刀具补偿功能编制加工程序的思考方法和处理技巧;王丽[4]针对轮廓加工和点位加工位置误差表现出的特征,给出了相应的误差补偿方法;魏仕华[5]提出数控机床对刀原理及其常见精准方法分析。数控机床是先进机械结构技术、计算机技术和自动化控制技术综合应用的加工设备,从机床的设计制造到数控编程加工构成一个完整的体系,要想完全掌握以上所有环节是十分困难的,在数控编程与操作的教学实践中发现许多学员对数控机床编程与加工过程之间的联系理解不深刻,导致数控编程与操作时出现困难,归纳起来就是不能很好的解决下面几个问题:

(1)数控编程为何采用工件坐标系而不是机床坐标系;

(2)学员对坐标运动方向理解的十分清楚,但对机床坐标系原点的位置却不能正确表述;

(3)数控机床是如何将机床坐标系与编程用的工件坐标系联系起来的,或者说数控程序与加工过程通过怎样的措施,使得机床按照数控程序规划的轨迹运动;

(4)数控加工前,为什么要对刀,其目的是什么,它包含了怎样的原理;

(5)数控编程前应做好那些准备工作,分清哪些问题应该在编程时解决,哪些问题可以保留到数控加工时解决;

(6)数控机床编程与加工程序之间有什么联系,通过什么方法建立了两者的联系;

(7)数控机床刀具补偿功能对编程带来什么好处,在加工时如何建立刀具补偿;

鉴于职业技术学校对学员的培养目标,本文只探讨数控编程和加工之间的联系,分清哪些问题应该在编程时解决,哪些问题可以保留到加工时解决,达到分解编程与操作难度的目的,从中总结出编程与加工操作时必须完成的工作,给出指导性原则,帮助学员掌握并提高数控编程技术、合理使用数控设备的能力。

1 数控机床坐标系和工件坐标系

数控机床加工与普通机床加工最大的不同是用坐标来规划刀具与工件的相对运动,在加工过程中,刀具和工件分别由机床的传动系统驱动,实现预期的运动轨迹,所以刀具和工件的运动是受机床坐标系控制的。机床坐标运动是由国际标准规定的,但对机床坐标系的原点位置并没有给出明确的描述,教材上一般是说机床坐标原点是机床上一个固定点,并规定位于各坐标轴正方向的极限位置,在机床操作上是用回零或回参考点表述,即认为回零或回参考点后机床运动部件所处的位置就是机床坐标系的原点,显然这些描述都是很模糊的,因为这些描述都是指机床运动部件(刀具或工件台)所处的位置,而机床坐标原点应该是一个确定点。这使得初次接触数控机床的学员感到迷惘,希望能明确给出机床坐标原点是机床上的那一个确定点。另外,机床的坐标运动是由多个部件协调运动的,因而不能将机床坐标原点定义到某个指定部件上,更谈不上是哪个部件上哪个指定点。

事实上,数控机床从设计到制造确实指定了一个确定点作为机床坐标系的原点,为了说明其准确位置,先得深刻理解工件静止的假设,即认为在加工过程中,不论机床实际运动配置怎样,始终认为各坐标方向工件是静止的,是由刀具相对静止的工件在运动。这一假设简化了数控编程,工件是静止的,工件上固连的坐标系也是静止的,加工过程中,刀具与工件的相对运动就可在静止的工件坐标系中规划出来,这使得编程时只需在工件上选定工件坐标系,保证工件装夹到机床上后,所选取的工件坐标系与机床坐标系平行就可以了。数控程序就是在工件坐标系中规划出刀具的运动轨迹。因此工件静止的假设,使得编程时无需考虑机床的运动配置,也无需考虑工件在机床上装夹的具体位置,从而将数控编程工作从数控加工众多环节中独立出来。

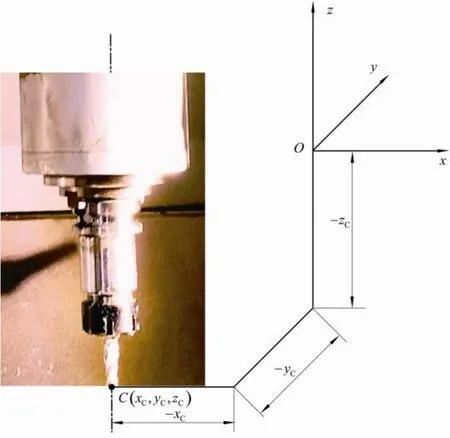

工件静止的假设,也为说明机床坐标系原点的位置成为可能,数控机床设置机床坐标系原点有两种方法,一种方法是通过在数控系统中设定并存贮参考点在机床坐标系的坐标C(XC,YC,ZC)来设置机床坐标系原点的,当数控机床执行回参考点后,刀位点(刀具上最具特征的点)所处的位置就是设定的参考点,在当前位置如果将刀位点沿各坐标方向依次移动-XC,-YC,-ZC后,所处的位置就是机床坐标系原点。另一种方法就是直接回零,其实质就是将上述参考点在机床坐标系的坐标设置为零C(0,0,0),机床回零后,刀位点所处的位置就是机床坐标原点系原点。参考点与机床坐标系的关系如图1所示。

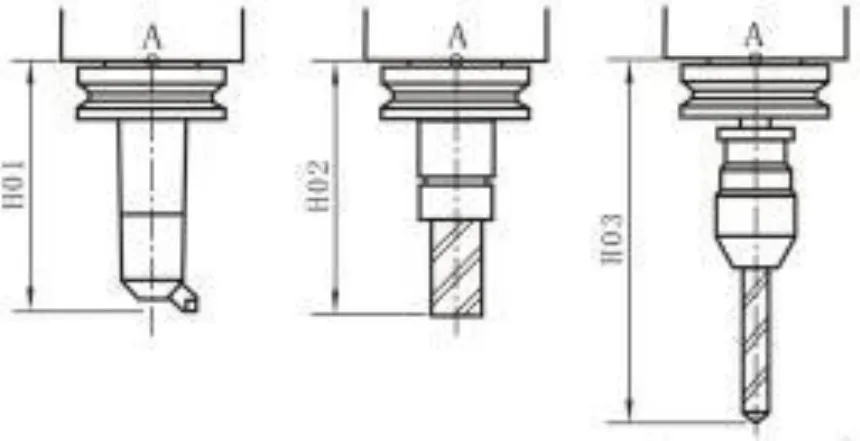

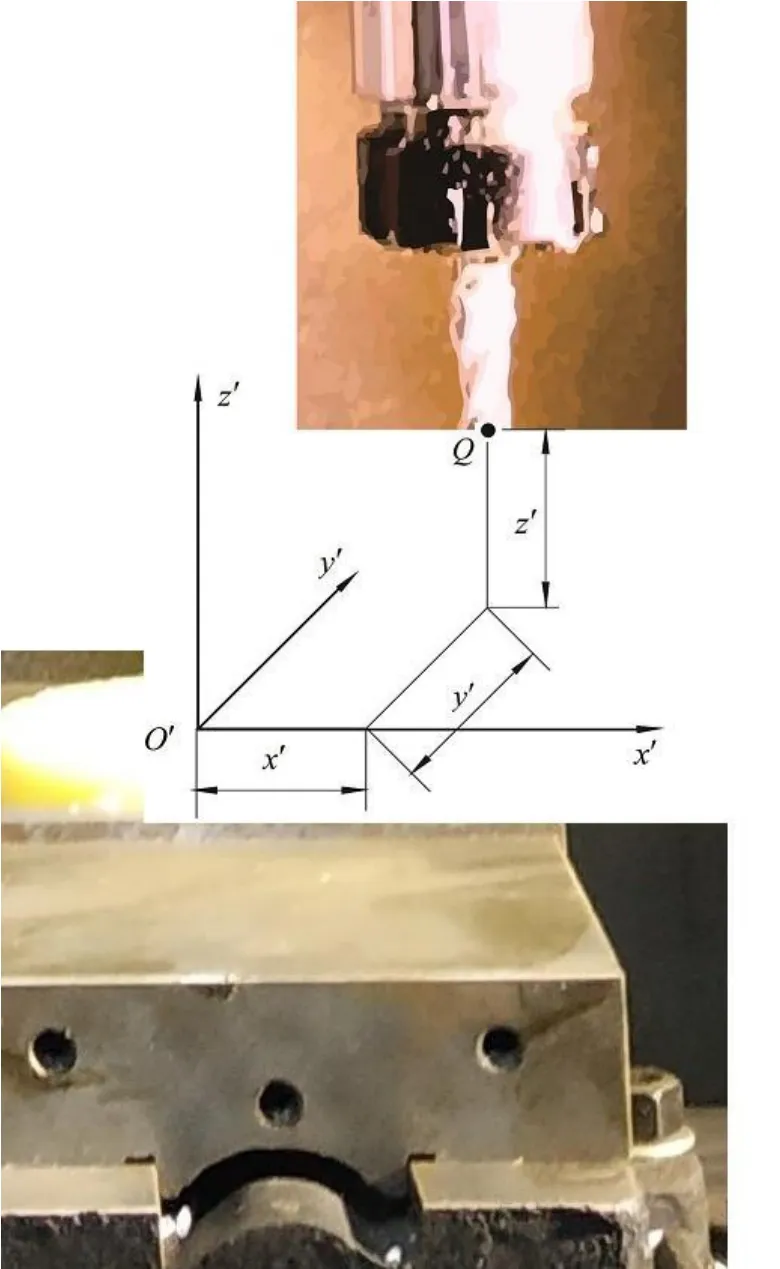

对于旋转刀具,刀位点始终位于轴线上,其位置会随刀具的长度不同而发生变化,如图2所示。刀具长度补偿功能为解决不同长度刀具刀位点位置变化引起各种不便提供了简明的方法。在编程和数控机床操作中,先不考虑各刀具的实际长度而假设各把刀具的长度都相同,称为“标刀长度”,可以假设为任意指定值,为了方便起见,设其为零,则各刀具的刀位点均位于主轴端而与轴线的交点A上,所以在数控编程加工等操作中的刀位点应该指“标刀”的刀位点。标刀长度设置为零,所有刀具实际长度都大于标刀长度,在编程时,每一把刀具均采用正偏置进行长度补偿,而加工时各刀具的长度补偿量设置为刀具的实际长度。

图1 参考点与机床坐标系的关系

图2 旋转刀具的刀位点

2 数控程序与数控加工之间的联系

数控程序是根据工件坐标系编制的,程序规划了刀具在工件坐标系中的运动轨迹,程序读入数控系统之后,数控系统就知道了刀具在工件坐标系中的坐标,而数控加工时,数控系统是在机床坐标系下控制刀具运动的,这就产生了一个矛盾,需要将程序中刀具在工件坐标系中的坐标转化到机床坐标系。

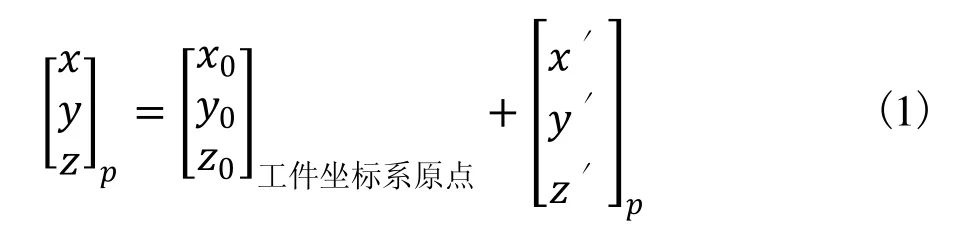

工件在机床上装夹时,只须使与其固连的工件坐标系与机床坐标系平行,如图3所示。具体位置可以不受限制,对工件上任意一点,它在两坐标系的坐标具有如下关系:

由上式可知,在加工时如果能让数控系统知道工件坐标系原点在机床坐标系中的位置坐标,程序读入之后,数控系统就能将程序规划的刀位点在工件坐标系中的坐标变换到机床坐标系,并在机床坐标系中控制刀位点实现预期的运动,如图3所示。

图3 工件坐标系到机床坐标系的坐标变换

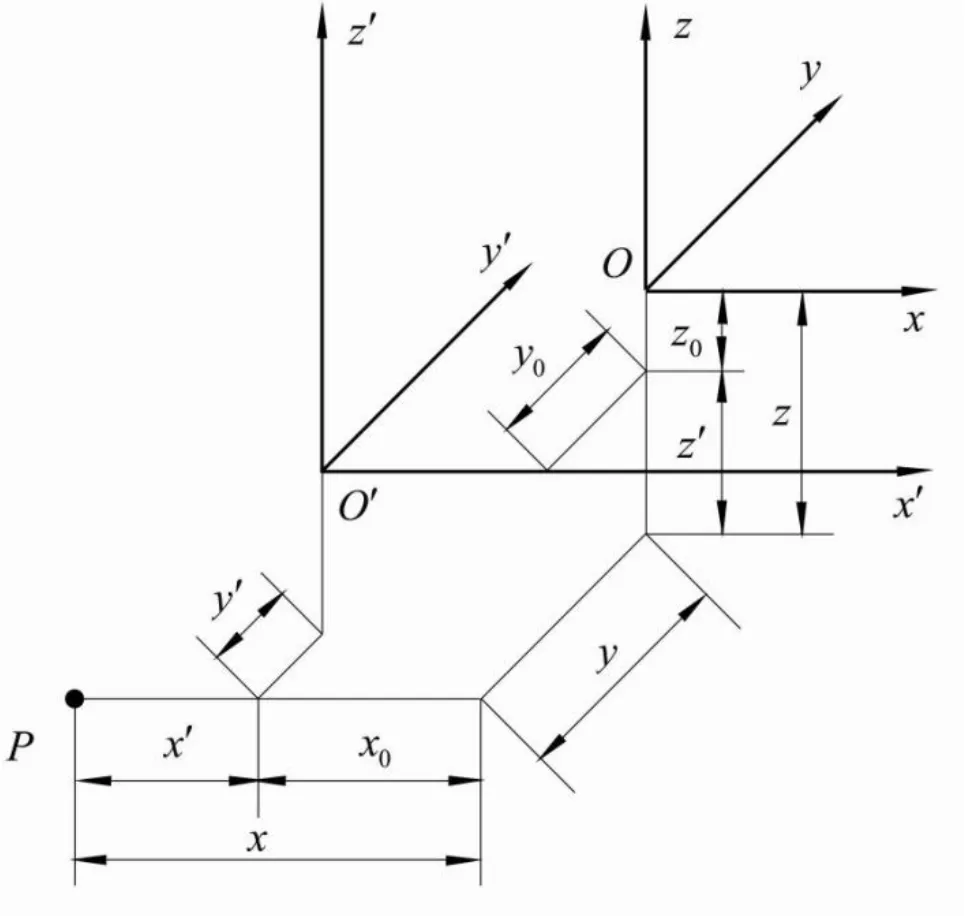

为了使数控系统知道工件坐标系原点在机床坐标系中的位置,在加工前必须进行试切对刀等辅助操作,这和编程时建立工件坐标系的方法有关。如果程序是用G54~G59建立工件坐标系,需要通过试切的方法,换算出工件坐标原点在机床坐标系中的坐标,并将它存贮到数控系统的缓存中,其方法见参考文献[6],然后就可以启动程序进行加工。如果程序使用G92方法建立工件坐标系,其指令格式:G92X_Y_Z_,它是通过设定起刀点来建立工件坐标系。G92后面的起刀点坐标即为在工件坐标系中的坐标,在加工前需要通过试切或测量的方法将刀具准确地调整到相对工件坐标系设定的起刀点上,这个操作形象地称为对刀,然后就可以启动程序进行加工了。当数控系统在执行G92指令时,它同时知道了起刀点在工件坐标系和机床坐标系中坐标,由式(1)得出工件坐标系原点在机床坐标系中坐标,并将其保存到缓存中。因此这两种建立工件坐标系的方法在加工前的操作目的是不同的,并且前一种方法在启动程序时数控系统已经知道了工件坐标系的位置,而后一种方法,数控系统在执行完G92指令以后才知道工件坐标系原点位置的。

3 数控编程与数控加工的必要工作

3.1 编程需要完成的工作

工件静止的假设使得编程时无需考虑机床的运动配置,也无需考虑工件在机床上装夹的位置。刀具长度补偿功能使得在编程时也不需考虑旋转刀具的长度和轮廓加工刀具的半径,这些功能简化了编程的准备工作,为快速投入编程工作创造了条件。但在编程时必须考虑以下几个方面。

(1)在工件上选择工件坐标系其原点可以是任意的,但坐标轴的方向必须保证工件装夹后坐标轴与机床坐标系相应坐标轴平行。

(2)如果采用 G92方法建立工件与机床的坐标联系,必须在程序中设定起刀点,数控系统就是通过G92指令来换算工件坐标系在机床坐标系位置的,在数控系统执行时,刀位点正好位于相对工件坐标系设定的位置上,因此程序在G92指令之前可以有主轴启动、夹紧工件和换刀等辅助功能指令,但不能有刀具的任意坐标运动。如果采用G54~G 59方法建立工件与机床的坐标联系,无需在程序中设定起刀点,它可以在工件上设置最多不超过6个坐标原点不同而坐标轴彼此平行的坐标系,在程序中每一把刀具对应一个坐标系。

(3)根据工序内容确定加工所需的刀具数量,G92方法最具通用性,不论程序中需要多少把刀具,统一假设各个旋转刀具长度都相等并等于零,相当于用主轴端面中心点编程,程序对每一把刀具进行正偏置长度补偿,补偿置就是刀具的实际长度,对轮廓加工刀具也认为刀具半径为零,这就是按工件轮廓编程。如果采用G54~59方法,每一把刀具对应一个坐标系,它适合最多不超过6把刀具的程序,这样就不需考虑刀具长度补偿。

(4)对用于单件加工的程序,程序规划的刀具终止位置只考虑加工结束能方便卸下工件即可。对用于批量加工的程序,必然要用夹具安装工件,G54~G59方法要求程序规划的刀具终止位置以装卸工件更换刀具方便为度。G92方法除以上要求外,还要求加工结束取消各种刀具补偿,并且使刀具终止于起刀点,这样对下一个工件来说,刀具还在起刀点上。

3.2 数控加工需要完成的准备工作

数控加工前需要完成的准备工作如下:

(1)作为数控机床操作工,在加工前首先要弄清程序员在工件上选定的坐标系的位置。

(2)找出程序建立工件坐标系的方法,两种方法操作目的是不同的,G54~G59方法,它在工件上设定了多个坐标系,每个坐标系对应不同的刀具,要选用对应的刀具进行试切,换算出各坐标系原点在机床坐标系的坐标,并通过数控系统的MDI功能,将其存贮到数控系统。G92方法要通过测量或试切的方法将刀具调整到相应工件坐标系设定的起刀点位置,如图4所示。

图4 刀具相对工件坐标系设定的起刀点位置

(3)如果程序用到刀具长度补偿和刀具半径补偿指令,需要测量旋转刀具的实际长度和轮廓加工刀具半径,通过数控系统的MDI功能,将其存贮到数控系统的刀编表中。

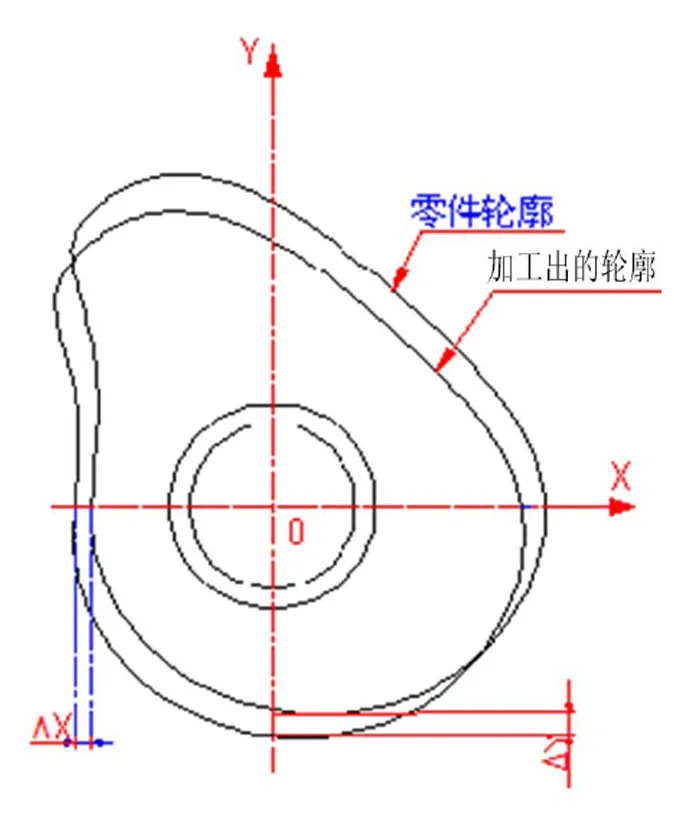

(4)即使程序规划的走刀路线是正确的,但试切或对刀操作不准确也可能引起加工出现位置误差。例如轮廓加工中,加工出的轮廓与零件轮廓形状和大小一致,但相对定位基准孔中心存在位置误差,如图5所示,说明走刀路线是正确的而试切或对刀产生了位置误差Δx和Δy。如果程序用G92设定了起刀点,只需将起刀点向+x和+y方向分别移动Δx和Δy,即可消除位置误差,如果程序用G54~G59方法建立工件坐标系,需要将轮廓加工所用的工件坐标系的原点在机床坐标系中的x和y坐标分别减去Δx和Δy,并用MDI存贮。

图5 试切或对刀操作不准引起的位置误差