复合磨床砂轮转塔锁紧机构设计

2019-06-20程杰

程 杰

(上海机床厂有限公司 200093)

在全球磨床制造和金属加工领域,复合加工技术正以其强大的加工能力被不断发展与应用。复合磨床是在柔性自动化的数控加工条件下,为了实现复杂形状工件的高效精密加工,在工件一次装夹中完成多种磨削工序的高档数控机床。随着社会进步和生产力的不断发展,对机械加工领域的要求也在不断提高,高速度、高精度和高效率的“三高”加工是对未来机械加工的基本要求,传统的加工理念难以满足,复合磨削技术成为未来磨削加工的发展方向。

受限于刀具尺寸及整体结构,卧式磨床无法采用与传统车床类似的刀具库系统。为实现多刀具单工位磨削,复合磨床专门设计了可搭载多个砂轮的砂轮转塔,通过塔体的回转实现砂轮之间的切换。因此,砂轮转塔作为核心部件其各项性能指标直接影响复合磨床的使用性能。

当砂轮切换后,复合磨床在磨削工件过程中需对砂轮转塔进行固定以保证磨削精度。转塔系统在动静切换过程中依靠自身的锁紧机构完成上述动作。本文利用Solidwork对塔体建模后采用Matlab及二次工具对其锁紧机构进行模型简化、方案对比及性能分析,为后续细化设计提供设计依据及优化方案。

1 砂轮转塔的模型搭建及简化

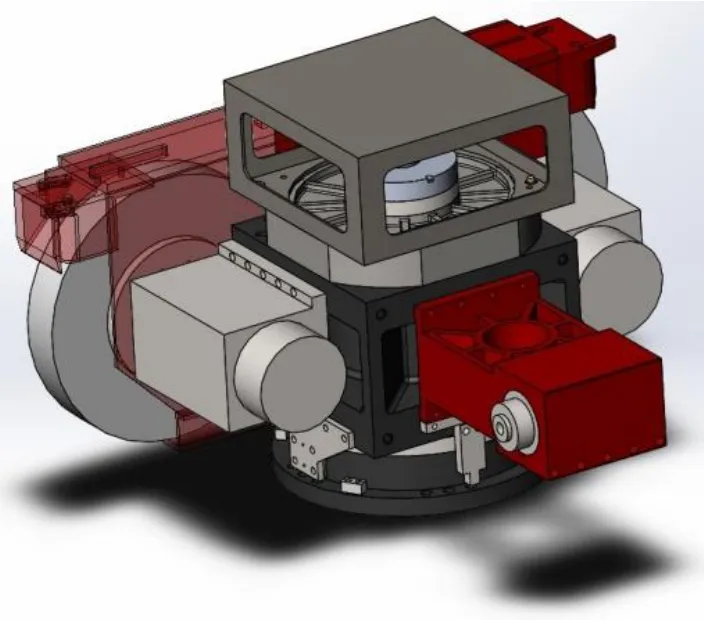

如图1所示为典型的复合磨床砂轮转塔模型。转塔上搭载两个外圆砂轮及一个内圆砂轮,可以实现普通轴类零件几乎所有特征形面的加工。

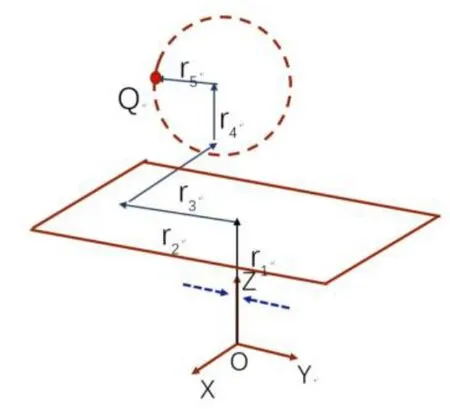

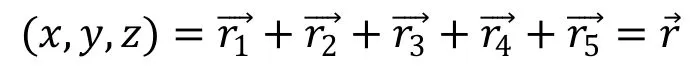

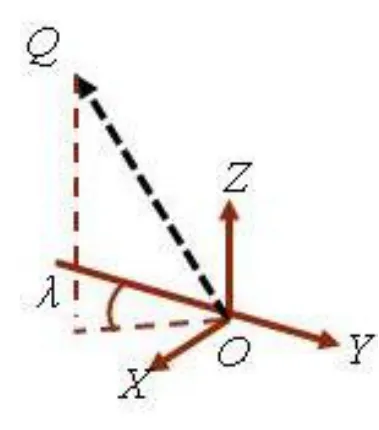

对模型进行简化,结果如图2所示。砂轮转塔本身为轴对称结构,其偏载主要由加载的砂轮、砂轮罩等产生。图2中Z轴为转塔系统回转轴;r1为锁紧作用点相对原点O的向量;r1~r5为偏载相对原点各方向上的向量;Q为磨削点。

图1 砂轮转塔模型

图2 模型的简化

2 锁紧机构对磨削点影响

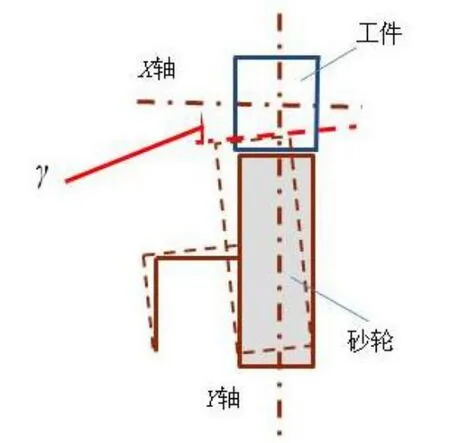

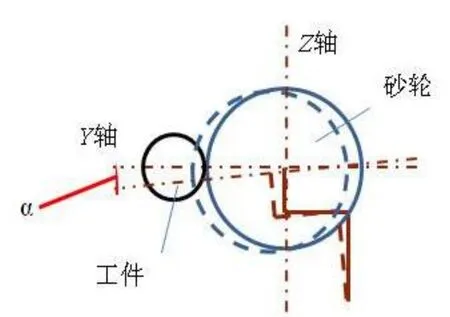

由于采用轴向锁紧的方式在锁紧过程中,锁紧动作在锁紧环的径向上不同步会使整个塔体产生绕Z的角度误差γ,使工件产生锥面,影响尺寸精度、圆柱度,如图3所示。

图3 绕Z轴的角度误差值γ

锁紧机构与立柱、轴向法兰间的接触不同步可能使立柱发生倾覆,产生绕X轴及Y轴的误差α、β。

误差α会使砂轮轴线与工件轴线产生高度差,影响工件尺寸精度,如图4所示。

图4 绕X轴的角度误差值α

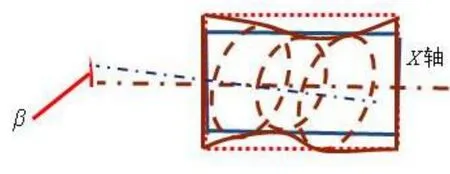

误差β会使砂轮轴线与工件轴线产生高度差且两者会发生交错,影响尺寸精度及轮廓,如图5所示。

图5 绕Y轴的角度误差值β

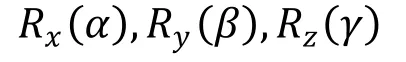

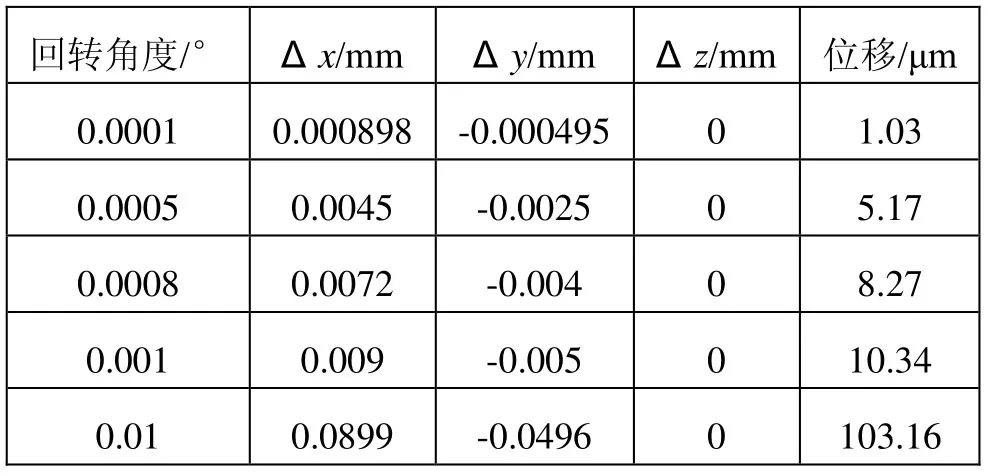

依据图2,利用三维旋转变换矩阵可求得在固定坐标系下,产生角向误差前后磨削切点的位置,如图6所示。通过MATLAB编程计算得到磨削切点在转塔的回转误差及立柱-轴杆法兰倾覆误差下的三个方向位移。

图6 磨削原点Q的误差

磨削原点Q位置:

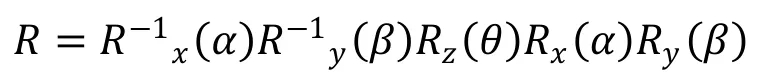

绕三个坐标轴旋转矩阵

绕过原点任意轴旋转θ角旋转矩阵:

磨削点Q'在相应误差作用后位置:

磨削点Q'磨削点x,y,z方向位移:

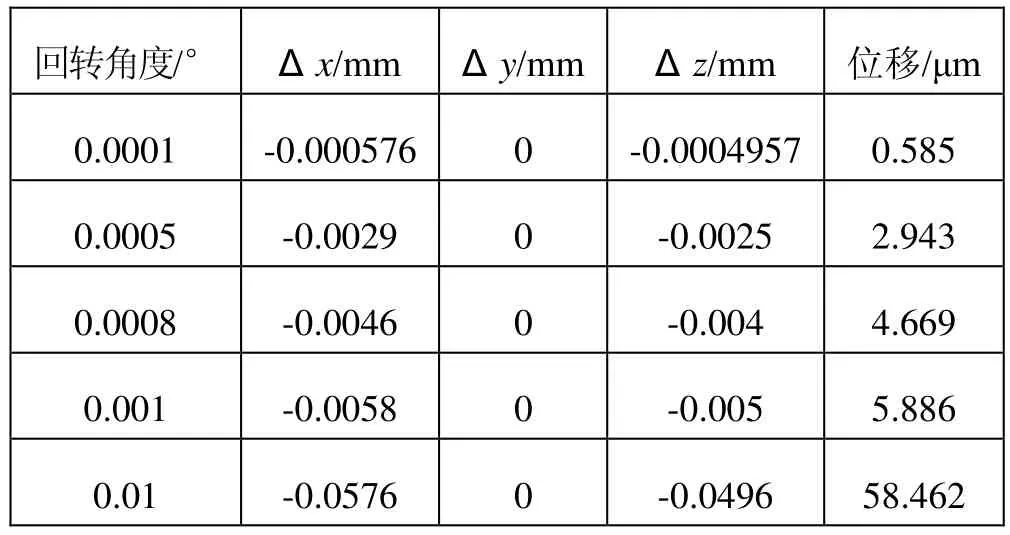

表1 绕Z轴的回转误差

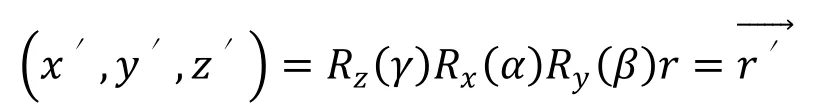

表2 绕X轴的倾覆误差

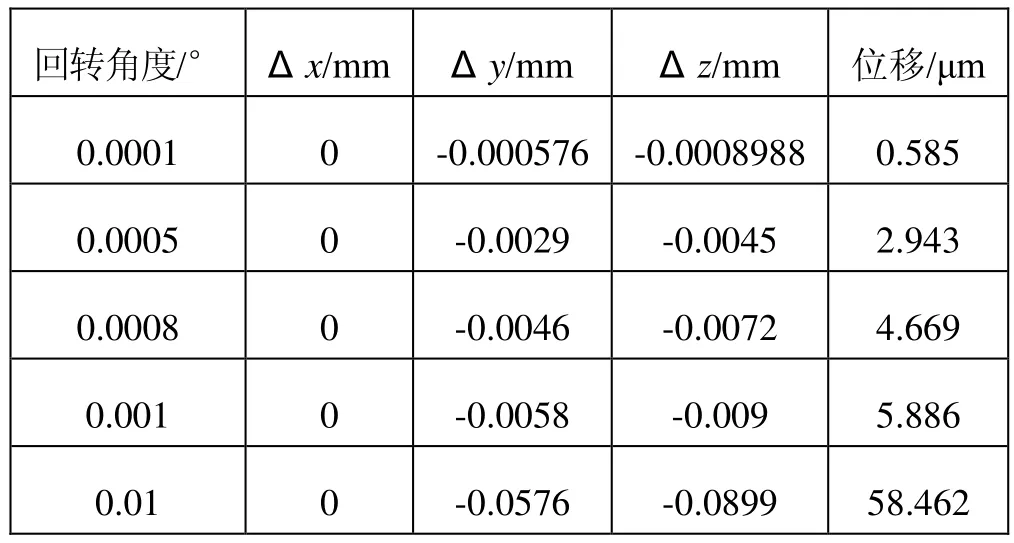

表3 绕Y轴的倾覆误差

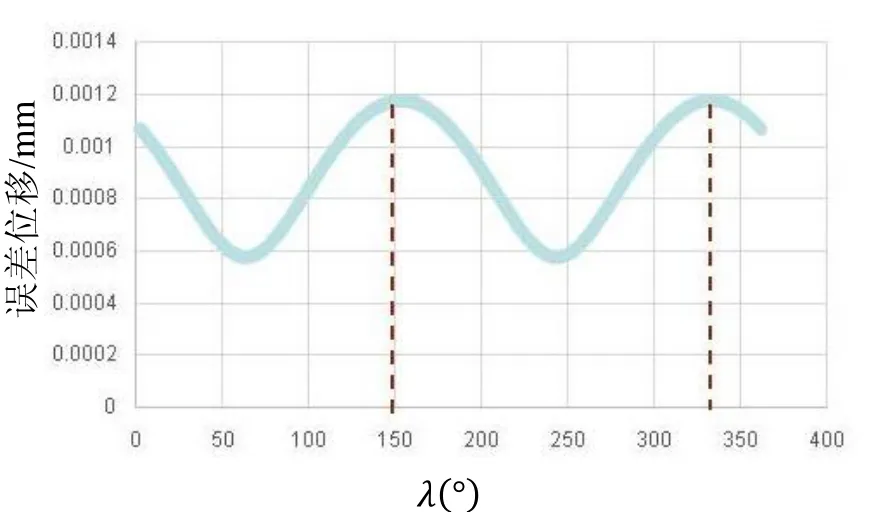

从上表得出在微小的角向误差下,磨削点Q的位置误差与角向误差成线性关系,0.0001°的绕Z轴方向回转误差会导致磨削点Q产生1μm的位置误差,而0.0001°的绕X/Y轴方向倾覆误差会导致磨削点Q产生0.5μm的位置误差。可以发现绕Z轴方向回转误差对Q点的影响最大。对绕Z轴周向360°范围内,仅发生回转角度0.0001°下磨削点的位置误差进行计算,确定其位置误差最大工况,如图7所示。

图7 磨削角对磨削点位置的影响

通过图8可知倾覆误差在周向呈周期性变化,变化周期为 180°。倾覆误差导致磨削点位置误差的最恶劣工况在θ =151°,331°处。

图8 位置误差周向变化

3 不同锁紧作用点下倾覆量分析对比

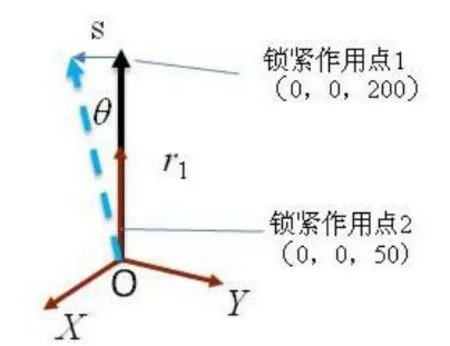

图2中向量r1的锁紧位置不同会使得倾覆位移大小发生变化。现基于两种假设的情况对立柱发生倾覆变形后磨削点Q的位置误差进行比较计算。θ1和θ2分别为锁紧作用点1及锁紧作用点2时的倾覆角度,如图9所示。

图9 锁紧作业在不同位置

首先若锁紧机构锁紧力一定,对立柱产生的倾覆位移S一定,则假设倾覆位移S为1 μm,则两个位置对应的倾覆角度为:

θ1=0.00005rad=0.0003°;

θ2=0.0002rad=0.0012°。

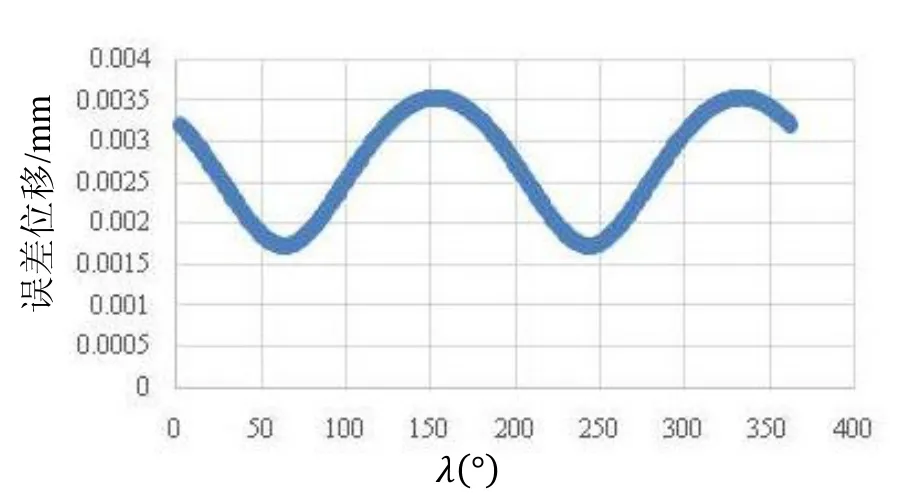

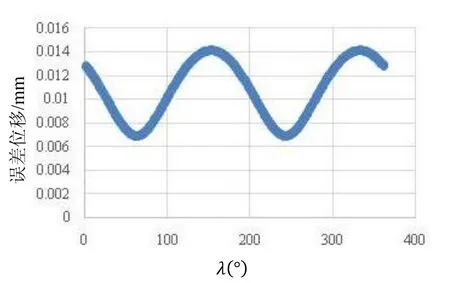

分别代入之前绕Z轴方向磨削点Q的误差计算得到锁紧作用点1及锁紧作用点2的周向变化,如图10、图11所示。从图中可知,作用点1最大误差位移3.5 μm,作用点2最大误差位移14 μm。

图10 锁紧作用点1下Q误差位移周向变化

图11 锁紧作用点2下Q误差位移周向变化

可以得到锁紧作用点1优于作用点2,其变化量对磨削点Q的误差位移影响更小,量级约为1/4。

其次仅考虑立柱类似悬臂粱的结构,一定的锁紧力对立柱产生弯矩的作用,显然离原点O越远其产生的锁紧力矩越大,此时锁紧位置2优于锁紧位置1。

鉴于两种假设下两个锁紧位置对误差位移的影响存在矛盾,进行有限元计算以定性比较在实际情况下,两种假设中那种影响占主导。

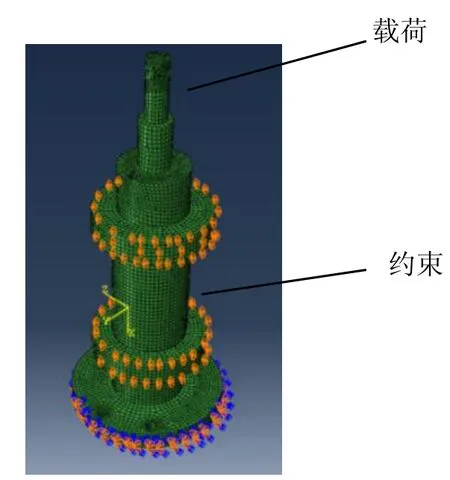

如图12所示,对主轴底部进行约束,在轴承处建立弹簧以模拟轴承的径向刚度,分别对主轴上部及下部施加相同载荷,以模拟不同锁紧位置下锁紧力的作用。实际关心区域为主轴与砂轮主轴座平面高度相等部分的位移S(参照图8)。

图12 网格划分及边界条件输入

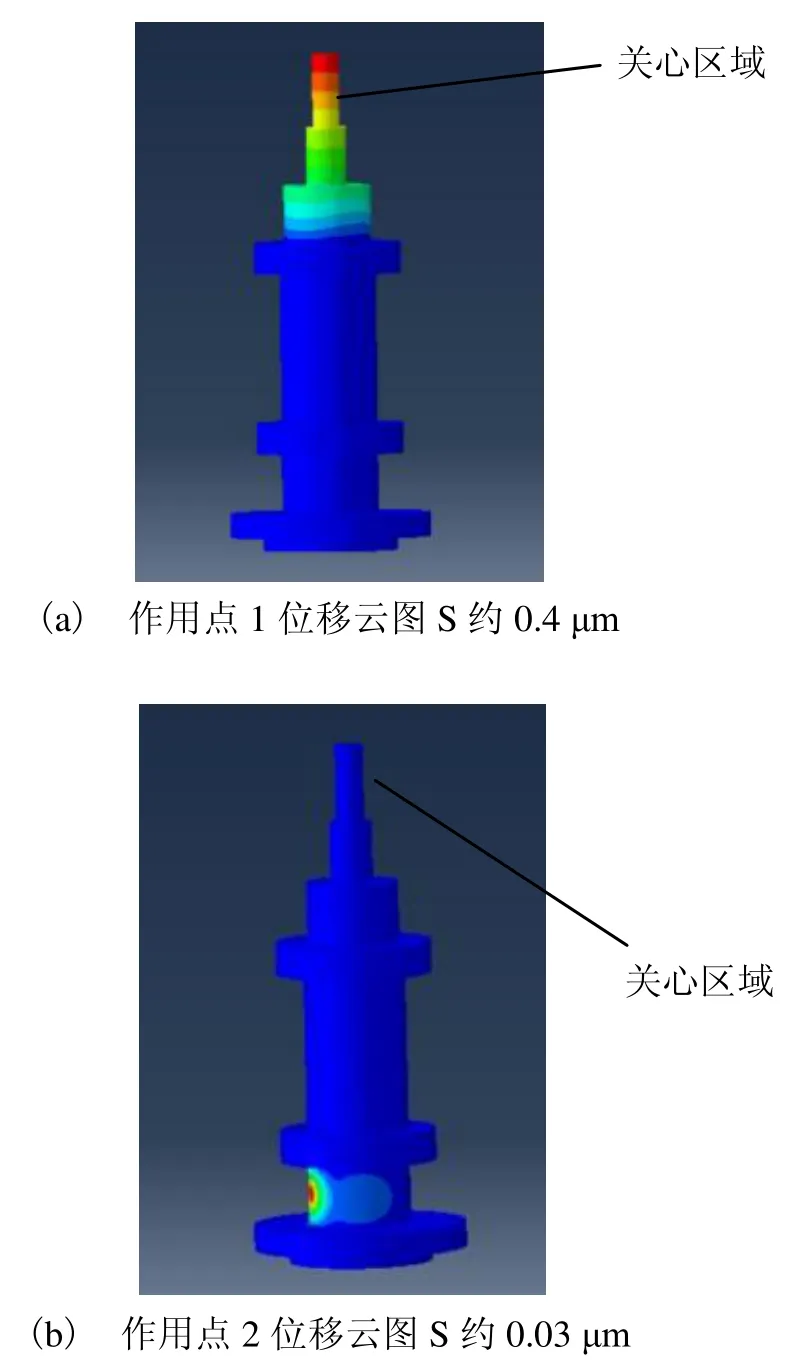

在轴承的作用下,主轴径向刚度提高,锁紧力对主轴产生的变形减小。由于关心区域的位移S位于主轴顶部从分析结果明显得出锁紧装置位于主轴下部(作用点2)更优于位于主轴上部(作用点1),量级约为1/13,如图13所示。

图13 锁紧作用点位移对比

综合理论计算与有限元的结果,锁紧力对主轴的作用以对立柱产生弯矩为主要作用(综合量级作用点1约为作用点2的13/4),锁紧位置位于作用点2时主轴形变更小、磨削点Q的误差位移更小。

4 结语

通过理论计算确定了锁紧机构对磨削点误差来源分析,再结合有限元方法确定了锁紧作用点的位置,为砂轮转塔的后续细化设计提供设计依据。最终确保复合磨床多刀具单工位磨削的特点。