套筒式动静压轴承磨削方法改进

2019-06-20左辉

左 辉

(上海古德机械制造有限公司 上海 200065)

套筒式动静压轴承因具有旋转精度高、性能稳定、调整和维修方便等特点在各类磨床上得至广泛应用。然而传统的套筒式动静压轴承磨削方法多年一惯之,包括工装夹具等没有大的改进,使得套筒式动静压轴承生产和加工过程耗时费力,产品质量不稳定,例如砂轮架在作精密磨削时效率低下,振纹和螺旋线等表面缺陷不易消除。

根据这些情况,在对传统套筒式动静压轴承磨削方法作了深入仔细分析后,作了若干改进探索,设计了一种具有微调功能的V型托架,在新型V型托架上磨削的套筒式动静压轴承,精度和效率高,性能稳定,并经过样品试制和实际检验,取得了明显的成效。在此对套筒式动静压轴承磨削方法所做的改进作如下阐述说明。

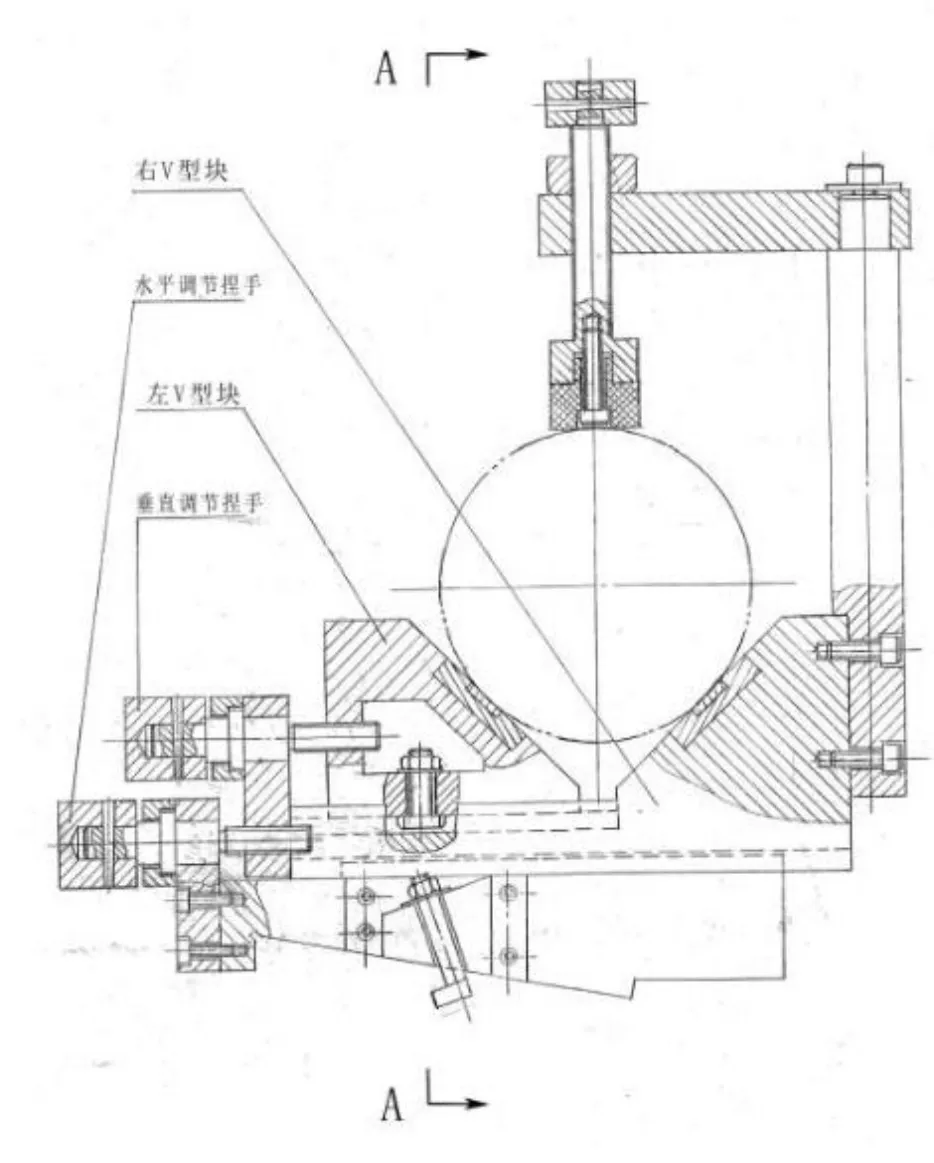

1 具有微调功能的V型托架

众所周知,传统的套筒式动静压轴承的套筒轴承孔磨削放在两个V型托架上进行,而这两个V型托架的中心靠垫片调整来实现,很难做到两个V型托架中心保持一致,这就使得在这两个V型托架上磨削的套筒前后两个轴承孔同心度有较大误差(一般都超过0.02 mm),由此砂轮主轴和套筒轴承孔的配合间隙也要加大(一般都超过0.05mm),轴承的动压油膜刚性变低,砂轮主轴承载力变差,直接导致砂轮架在作精密磨削时效率低下,振纹和螺旋线等表面缺陷不易消除。

根据上述分析,设计了一种新型V型托架(如图1所示)。该V型托架垂直方向和水平方向均可分别独立调节。在调整V型托架时,将套筒放在两个V型托架上,靠表测量套筒外圆的上母线,把左V型块方孔中的螺母旋松,调整垂直调节捏手,微调左V型块的前后位置。使套筒外圆上母线误差在规定范围内(一般在0.005 mm),将左V型方孔中的螺母锁紧。再将靠表测量套筒外圆侧母线,把右V型块两侧压板螺钉拧松,调整水平调节捏手,微调右V型块的前后位置,使套筒外圆侧母线误差在规定范围内(一般在0.005 mm),将压板螺钉拧紧即可。这样就可方便调整两个V型托架的中心保持一致,在这两个托架上磨削的套筒前后两个轴承孔同心度误差很小(一般不超过0.01 mm)。如图1、图2所示。

图1 V型托架示意图

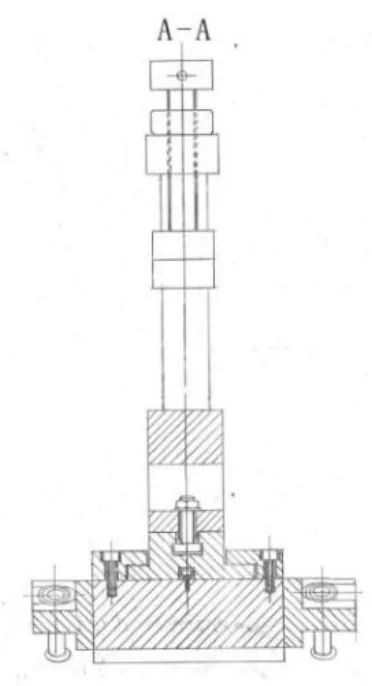

图2 V型托架A-A剖面示意图

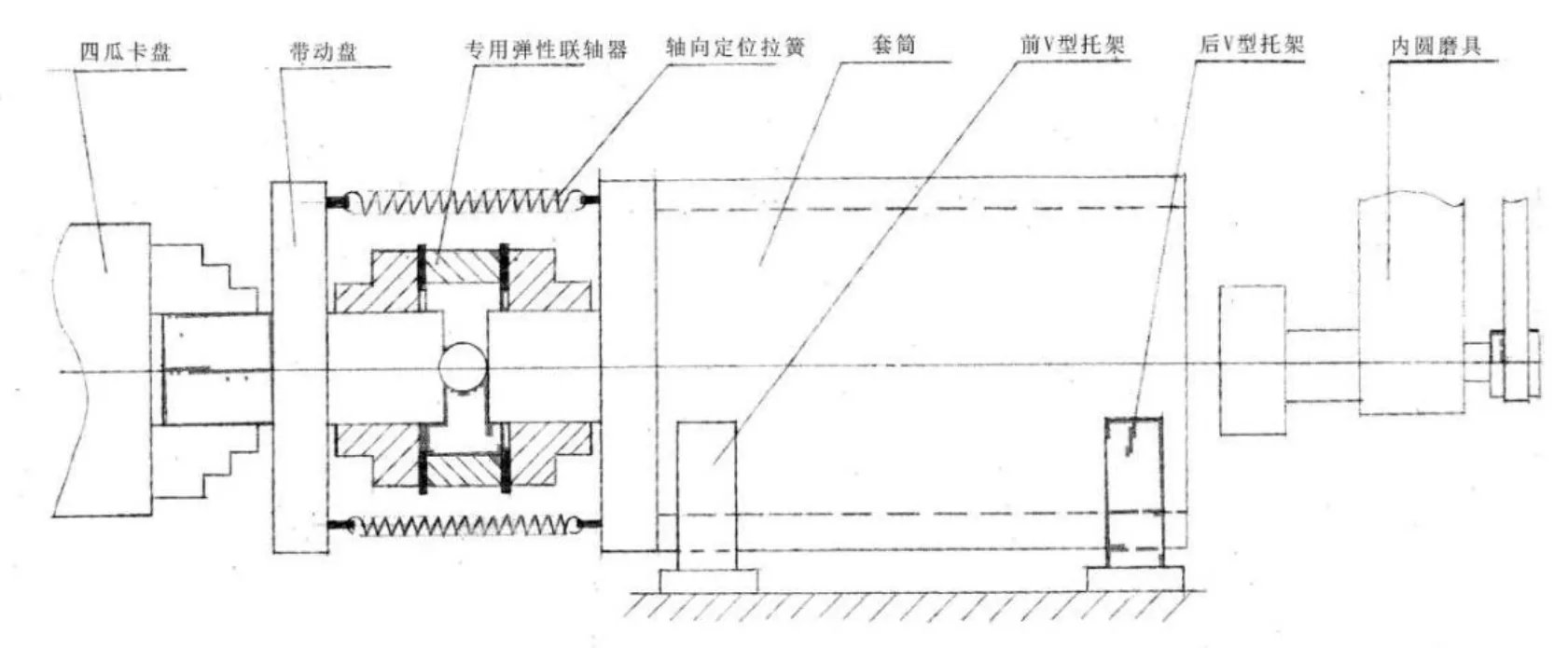

2 三点同心法磨削套筒轴承孔和端面

(1)将带动盘(外圆与套筒外圆一致)旋转中心与头架主轴转中心调整到一致。

(2)通过放在前V型托架上的固定盘(外圆与套筒外圆一致)调整前V型托架中心与带动盘旋转中心一致并锁紧。

(3)把套筒放在两个V型托架之上,调整后V型托架,测量套筒上母线和侧母线误差在0.005mm之内,然后将后V型托架锁紧。

此时带动盘前V型托架后V型托架三点同心调整完毕,就可以磨削套筒前后轴承孔和端面(平面轴承),如图3所示。

图3 三点同心法磨削套筒轴承孔和端面示意图

3 两次对刀法磨削轴承孔油腔

在套筒轴承孔和端面(平面轴承)磨好后,就可磨削轴承孔的四个油腔。由于油腔深度的尺寸公差要求比较高(一般在 0.04±0.005 mm),因此在磨削每个油腔时都分两次对刀。第一次对当砂轮与轴承孔表面触硑并进给0.01 mm进行磨削,记住进给刻度退出,测量实际磨削深度,算出剩余的磨削量,然后再第二次对刀,将剩余的磨削量磨去。这样两次对刀法磨削出的四个油腔深度基本能控制在0.04±0.005 mm范围内。

4 专用弹性联轴器

在磨削套筒轴承孔和油腔时,联轴器的作用很关键。

联轴器必须满足如下三个条件:

(1)联轴器具有自位功能;

(2)联轴器反向时不能有间隙和滞后;

(3)联轴器弹簧片的弹性太硬或太软都会影响磨削。为此专门自制了专用双薄膜弹性联轴器。

5 结语

套筒式动静压轴承在高精度磨削中起着十分重要的作用。传统的套筒式动静压轴承磨削方法存在若干不足,影响了套筒式动静压轴承的精度。通过对套筒动静压轴承磨削方法的改进,能生产出高精度,高效率,性能稳定,耐用可靠的套筒式动静压轴承。