涡流探伤技术在钢丝加工中的应用

2019-06-20翟金永刘海江

翟金永 刘海江

(同济大学 机械与能源工程学院 上海 201904)

随着汽车行业质量管理体系TS16949的不断发展,对于产品质量的控制要求更加严格,对于缺陷的控制要求更加系统化。要求汽车零部件供应商采用更严格的质量控制手法来保证质量安全,尤其对于某些关键特性以及安全特性要求,更是要求在保证工艺稳定,CPK/CMK达到基本体系要求的基础上,增加100%检测的功能来保证产品质量[1]。

另一方面,汽车零部件供应商为了配合汽车整车厂的要求,也自发开启各种质量控制活动,例如零缺陷概念,投身质量概念,6sigma概念等等。同时对于质量控制方面的投资也随之增加,例如100%裂纹探伤,100%全尺寸自动测量,100%外观检测,100%噪音检测等等。

滚动体生产的原材料主要有线材和棒材两种。整个钢丝表面缺陷大体可以归结为两类,一类是点状缺陷,是由前期的炼钢工艺以及运输过程的碰伤导致,主要是结疤、裂纹、碰伤等[2];另一类是线状缺陷,主要是后续的拉拔工艺中产生。

综上所述,结合涡流探伤的特点以及滚针钢丝加工过程中的特性,涡流探伤完全适合滚针加工特性方面的要求,从探测速度,检测能力,检测精度方面,都适合滚针加工对于钢丝检测的要求。结合汽车质量体系对于测量设备的要求,以及对于测量设备的校验方法,在涡流探伤设备的稳定性方面提供了理论支持以及可行性支持,为后续测量设备大批量应用于生产实践中奠定了良好的基础[3]。

1 涡流探伤概述

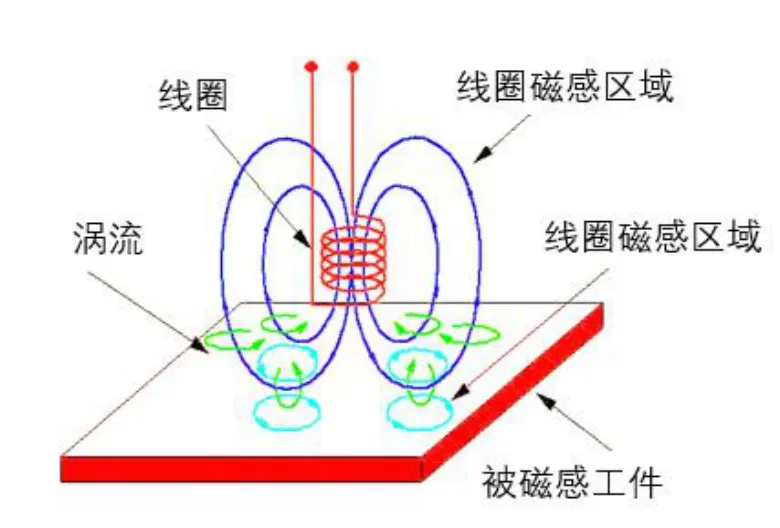

涡流探伤是把导体接近有交流电的探头,建立交变磁场,交变磁场通过导体并发生电磁感应,在导体内建立涡流信号,测头导体中的涡流也会产生磁场,涡流磁场的作用也会改变原磁场的强弱,进而导致电压和阻抗的变化,当导体出现缺陷或者测量金属发生变化时,将影响涡流的强度和分布,涡流的变化又引起检测线圈电压和阻抗的变化,根据这些变化,可以间接地判定导体内缺陷和金属材料缺陷存在。磁场原理如图1所示。

图1 涡流探伤磁场原理图

涡流检测是一种基于电磁感应原理的无损探伤方法,将导体靠近通入交流电的探头,从而使探头周围产生交变磁场,交变磁场通过导体,依据电磁感应原理,导体内会产生涡电流(简称涡流),涡流又会产生自身的磁场,磁场进而在附近导体内产生涡电流(简称涡流),涡流产生的磁场会作用于原磁场,改变原磁场的方向、强弱,进而改变探头的电压和阻抗,如果导体内存在裂纹,或者组织发生变化,势必会影响涡流强度,影响探头电压、阻抗,可以间接地判定导体表面是否存在缺陷。

涡流检测作为一种无损探伤方法,具有操作简单,无污染以及易于实现自动化等特点。但是,涡流检测也存在很多局限性,会受到所有能影响探头和导体电磁特性的外界因素的影响[4],例如:温度、试样位置、试样速度、试样尺寸、边缘效应、磁场、电场。故涡流设备必须放置于恒温、恒湿,远离电磁影响的环境中。

2 钢丝缺陷分析

滚动体生产的原材料主要有线材和棒材两种。从铁矿石到成型钢丝的整个加工工艺过程中存在各种常见缺陷。

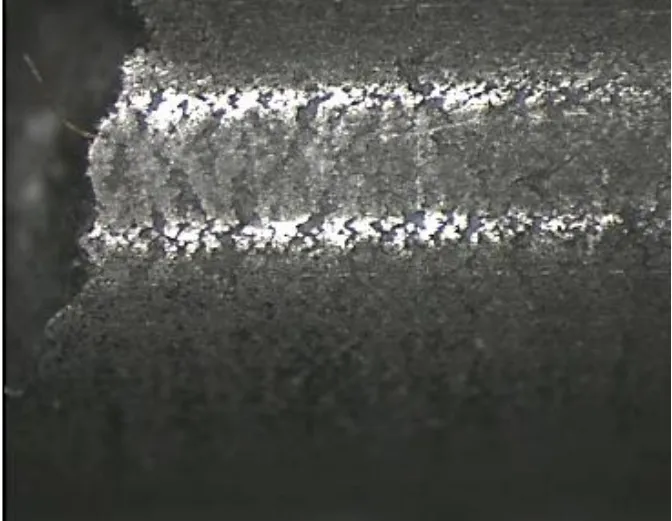

钢丝表面存在珠光体,在拉拔过程中导致钢丝表面开裂,或者由于拉拔过程中拉拔粉数量不足或者缺失,导致钢丝表面出现鳞片状缺陷,在拉拔过程中,如果拉刀产生磨损,或者破损,在钢丝通过拉刀时不能起到良好的导向作用,塑性变形不是平滑过渡,也会导致钢丝表面出现竹节型缺陷[5],如图2所示。

图2 钢丝缺陷示例图

从成品滚针与钢丝加工余量可以看出,钢丝最小磨削余量为0.08mm,单边磨削深度为0.04 mm。如果表面缺陷的深度低于 0.04 mm,在后续的加工过程中将被去除,如果大于这个数据,有可能缺陷将留在成品工件中。考虑25%的安全系数,所以探测深度定义为0.03 mm,可接受缺陷与不可接受缺陷的区分定义为深度0.03 mm,大于这个深度为不可接受缺陷,反之为可接受缺陷。

3 涡流探伤技术分析与参数设定

智能化涡流探伤仪及设备具有阻抗平面显示和自动扇形区域报警功能,采用二维显示方法,配合双重电子扇形窗技术,从而实现“幅度—相位组合”报警,这种信号处理方式从根本上提高了探伤结果的可靠性,完全能满足现场钢丝的自动化检测要求。阻抗平面显示技术的理论依据是交流电的趋肤效应和相位滞后效应[6]。

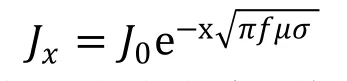

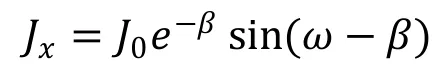

导体中的交流电感应涡流电场强度随着离表面距离的增加而按指数规律减少,并产生涡流的相位滞后,这就是趋肤效应。根据电磁场理论推导,交流电在横截面的电流密度分布是按指数函数规律衰减:

式中:J0为导体表面电流密度,单位:A/m2;Jx为导体距离表面深度为x处的电流密度,单位:A/m2;e为自然对数的底,e=2.718……,μ为导体的磁导率,单位:H/m;σ为导体的电导率 1/Ω·m;f为电流频率,单位:Hz;x为电流趋肤效应的深度,单位:m。

物体表面层电流密度分布最大,而随距离表面的深度的增加而减少,这就是交流电的趋肤效应;趋肤深度还随电流的频率,导体的磁导率,电导率的增加而减少。进一步研究表明,交流电的趋肤效应不仅与上述因素有关,而且还与交流电的相位和相位滞后现象有关:

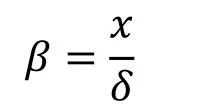

式中:ω为交流电相位变化的角速度,单位:rad/s;β为相位滞后角,单位:rad。

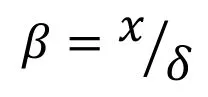

相位滞后角与导体趋肤效应深度有关,相位滞后角随趋肤深度的增加而增大:

交流电在导体横截面上的电流密度分布不仅随深度按指数函数规律衰减,而且随趋肤深度增加而产生相位滞后,智能化的涡流探伤仪正是根据这一理论而设计的:

式中:ωt为相位角,单位:rad;δ为导体标准趋肤深度,单位:m。

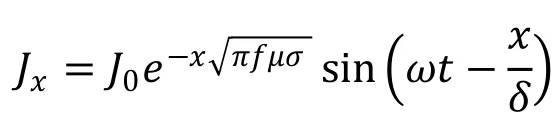

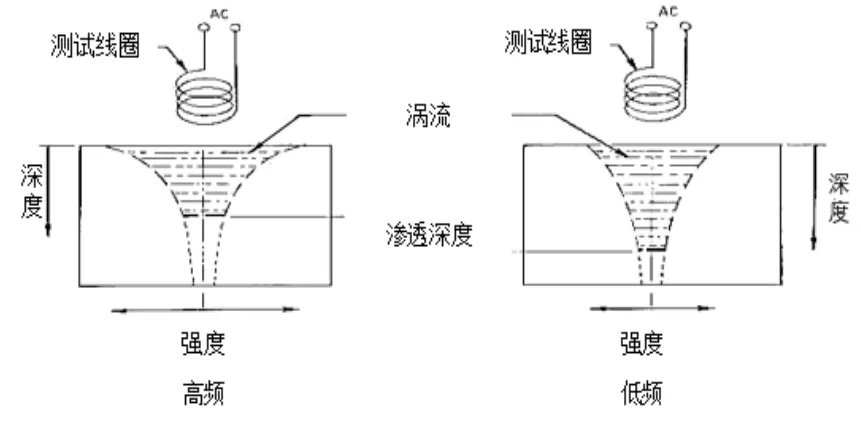

趋肤深度是与探伤激励频率的平方根成反比,在涡流探伤中,缺陷的检测灵敏度与缺陷的涡流密度有关,当量相同的缺陷如处在不同深度,则检测灵敏度是不同的,深度越大,检测灵敏度越低.如图3所示。

图3 涡流密度与趋肤深度的关系

涡流是由交流电产生的,所以,除了具有频率以外,还有一个相位参数,不同深度的涡流具有不同的相位滞后,较深处的涡流相位滞后较大。

β表明的涡流信号和深度为x处的涡流信号之间的相位差。相位滞后效应说明,不同深度的缺陷信号具有不同的相位滞后,在智能化探伤仪中根据这个原理可以判断缺陷所处的深度,并能有效区分缺陷信号与干扰信号,对准确评价缺陷有着重要作用[7],如图4所示。

图4 相位滞后于趋肤深度的关系

为了更好的选择合适的参数,调整涡流信号相关的影响因素有:通过线圈的电流、电压,探测频率、提离、填充比例等。单个参数的变化都会引起涡流强度的改变,所以在参数设定前,需要分析以上因素的变化对涡流强度变化的影响。

磁场强度随着通过线圈的电流大小以及单位长度的圈数变化而变化,所以在选择线圈长度时既要考虑足够的磁场强度,同时也要考虑线圈的大小。电流的设定也要考虑线圈的额定电路,否则易烧坏线圈。

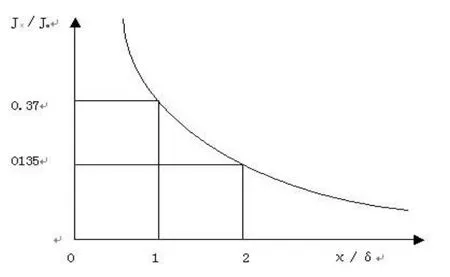

涡流强度的大小也和探测频率有关,从图5中可以看出,通过电流的频率与探测深度的关系,电流频率越高,探测深度越低,更偏向于对表面缺陷的检测。所以在选择电流频率时也要考虑可接受缺陷与不可接受缺陷的设定值。合适的电流频率是测量质量的保证。

图5 涡流强度和探测频率的关系

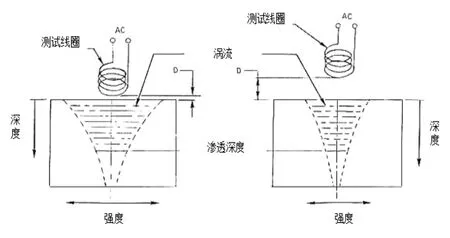

涡流强度还与探头与工件表面的距离有关,简称“提离”。 从图6中可以看出提离对涡流探伤的影响,提离越大,涡流探伤检测的范围越小,相反则越大。所以在参数设定时,要考虑测头与工件之间的距离,对于通过式测头,更多的是考虑测头直径与钢丝直径的大小,这也决定了测头与钢丝之间的距离。

图6 提高对涡流探伤的影响

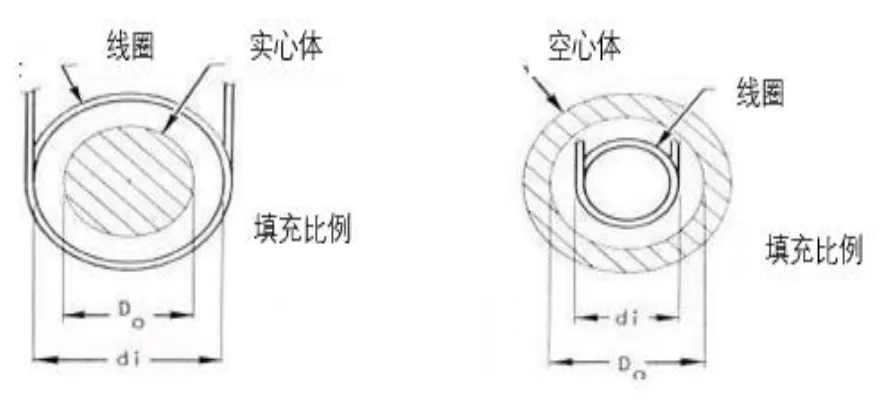

涡流强度的大小还有线圈的填充比例有关系,如图7所示,对于通过式探头而言,探头的填充系数是影响探伤灵敏度与探伤结果的重要因素之一。

除了以上几种因素会影响到涡流信号以外,以下几种情况也会对涡流信号产生一定的影响。

(1)探头的选配。根据工件的规格尺寸、表面状况、检测、分选的项目等选配合适的探头是分选是否能够成功的关键[8]。

(2)频率和增益的选择。应根据不同检测对象和检测、分选项目选择适当的频率和增益。

(3)标准样件的选取。标准样件是否能准确的选好,也是能否进行正确检测、分选的关键。

(4)被测工件在探头中的位置,被测工件在探头中的位置非常重要,为了测量的准确性,可以根据工件的形状、探头的种类制作夹具。

(5)避免与高频、电焊机、腐蚀性气体同时使用以免降低测量头的使用寿命。

(6)仪器可连续工作,不受使用时间限制,在长时间测试同一种类工件时,每隔2~ 8小时复测一下调机时使用的样件,用补偿旋钮校准其原指示值一次。探伤仪、分选仪的准确性和被测材料的品种、热处理工艺状态、炉号的批次、工件的编码状态等有一定的关系。

图7 填充比例对涡流探伤的影响

4 S公司MSA应用实例

汽车行业体系中要求,针对特殊工序需要特定的人员资质。由于这些工艺存在专业性强,需要理论知识才能正确的校验设备以及测量方法的优化,如果原理与实际结合出现问题,将不能有效的使用设备。为了保障汽车行业零件的安全性,保证缺陷件能够被有效的探测方法检测,所以针对无损探伤进行特殊要求。探伤类人员资质以具体探伤方法划分,主要分射线RT,超声波UT,磁粉MT,渗透MT,涡流ET。同时每种探伤方法又分为三个级别:

(1)一级人员主要负责现场检测;

(2)二级人员可以对结果签字解释;

(3)三级人员负责编制作业指导书。

一级和二级是单个方法的级别,三级指以上方法中的至少两种都能会编制探伤工艺流程指导。为了能够满足行业需求,经由中国机械工程学会无损检测协会进行培训,获得二级认可的资质证书。由二级资质人员培训现场员工作为助理操作工进行日常的上下料工作以及简单的停机开机操作[9]。

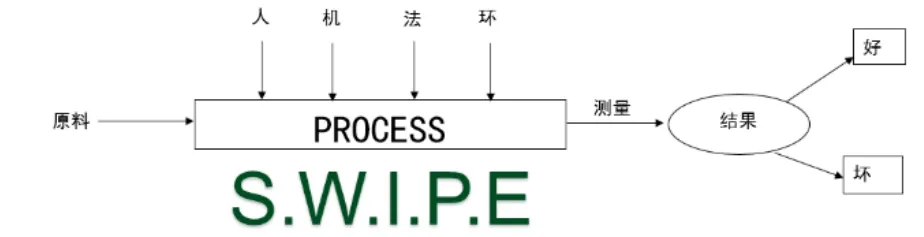

涡流设备作为测量设备的一种,需要满足汽车行业对于测量设备稳定性的要求,具体是指用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、软件、人员、环境和假设的集合;用来获得测量结果的整个过程。如图8 所示为本次测量中设计到的原料记为缺陷样件,同时要保证同样的人,同样的设备,同样的测试环境以及同样的测试方法,基于此进行设备的重复性测量,测量结果的一致性来说明测量仪器的稳定性[10]。

图8 测量仪仪器稳定性干涉因素

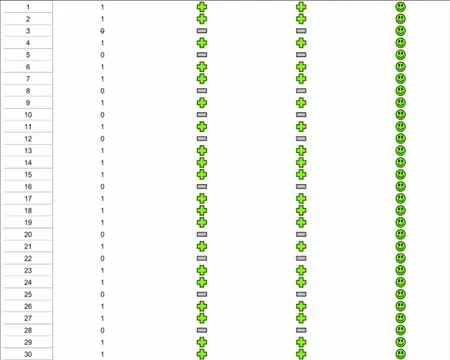

在进行具体的测量仪器分析前,需要对涡流探伤仪器基础的信号稳定性进行验证,具体验证结果如图9所示。

通过以上30个数据的结果,可以看出,当缺陷样件通过时,能够反馈信号,进行报警,当无缺陷样件通过时,信号正常。 基于这样的测试,可以判定测量设备的稳定性,能够稳定的判定出缺陷,并进行相应的操作,满足了测量设备最基础的稳定性要求。

图9 涡流探伤信号检测结果

涡流探伤仪稳定性得到验证后,为了定量的判定缺陷的大小,我们需要对涡流信号和缺陷大小进行对应,以制定相应的标准来规范测量。这需要对于工件产生的涡流信号进行定量的判定。

该公司基于涡流探伤仪器基于所有缺陷收集的信号与具体缺陷尺寸的对应关系,将缺陷样件初步定义为深度0.03 mm,长度1 mm,宽度0.05 mm。

由于在涡流探伤仪器调节中,探伤频率是其中一个重要的参数,为了保证稳定的频率输入,对于涡流探伤设备涡流探伤的频率进行检验,来确定线圈实际的输入频率与面板中设定的频率一致。同时在软件功能性设计中,为了屏蔽机床震动引起的误差,需要对于滤波进行针对性的过滤。为了检测涡流探伤仪器滤波过滤能力,需要对滤波过滤能力针对高频,中频,低频进行校验[7]。在软件设计时,为了能够更好的进行信号采集,对采集到的涡流信号进行放大处理,同时为了保证信号放大比例不失真,需要对信号放大比例进行校验。

涡流探伤仪的实际效果需要通过对比来呈现。主要通过两个方面来比较,一方面比较最终成品最终检测时缺陷发生的数量,另一方面比较设备利用率的影响,为后续批量推广进行评估,平衡设备利用率以及各种生产成本的变化与产品质量和客户投诉。

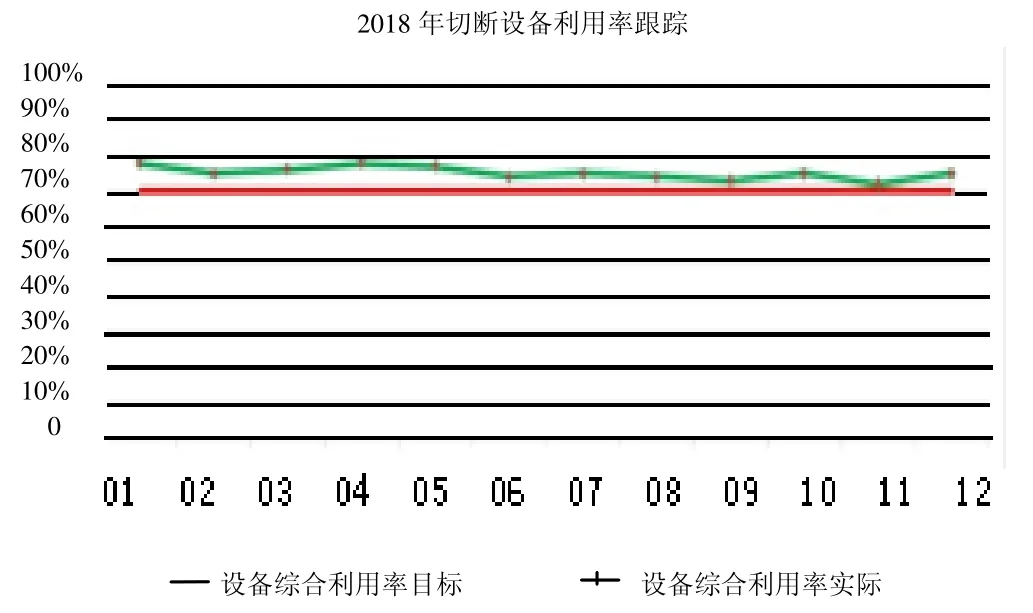

对于设备利用率方面,钢丝涡流探伤与设备系统连接后实现了自动停止功能,缺陷被探测时,切断设备能够自动停止,这对于设备的综合利用率以及每日产量也会产生相应的影响。经过对设备利用的跟踪记录发现,设备的整体利用率并没有因为钢丝涡流探伤的安装而产生明显的下降,具体跟踪结果如图10所示。

图10 涡流探伤设备对机器利用率的影响

结合以上信息可以看出,钢丝涡流探伤仪器使用后,内部缺陷数量随着员工技能水平的提高与设备的优化变得逐月下降,同时涡流探伤仪器的增加并没有造成切断机停机次数的增加,设备整体利用率维持在之前的水平。

为了便于钢丝质量的改善,具体使用过程中增加记录功能,详细记录每次缺陷的详细批次信息以及缺陷类型和缺陷图片,同时针对每种缺陷整理成曲线图,能够长时间的观测供应商质量的稳定性以及改善效果。

5 结语

涡流探伤技术的逐步成熟与广泛应用大大满足了汽车行业中对质量零缺陷的要求。由于涡流探伤的无损特性,让 100%检测变成可能。本文通过对涡流探伤技术的分析以及对钢丝缺陷的概述,结合实际案例阐述涡流探伤的应用。基于对于钢丝缺陷探测而研究实现的涡流探伤设备,同时在实际的工业生产中也存有类似的产品,例如钢棒、管材等,都可参照和利用该课题研究的成果进行改善优化。