基于螺旋锥齿轮多轴加工方法的研究

2019-06-20邱昕

邱 昕

(四川信息职业技术学院 机电工程系 四川广元 628017)

螺旋锥齿轮作为交轴间传动的关键零件之一,由于重合度高而具有传动比平稳、承载能力强及噪声小等优点,被广泛应用于汽车、航空航天、煤矿机械和工程机械等工业制造的各个领域。因其齿形复杂,两齿之间的间隔较小且扭曲角度偏大,所以加工难度很大。针对以上问题,本文主要从工艺分析、仿真加工及多轴联动加工等几个方面进行关键技术研究。

1 螺旋锥齿轮工艺分析

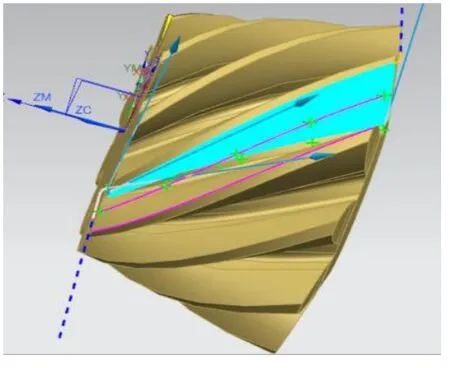

锥齿轮两齿之间间距很小,且齿轮扭角大、齿面要求高、根部圆角小等特性,通用数控铣削加工非常困难;同时,由于齿轮面必须具有光顺性。齿面精度要求高、轮毂的表面和齿根圆角表面,一般表面粗糙度要求应高于Ra3.2um。基于以上原因,在选择刀具时就只能选择直径较小铣刀和选择五轴联动机床进行加工。另外,也要尽可能地减少由于工件装夹和换刀产生的误差,尽可能采用一次装夹完成加工。齿轮面制造质量要求非常高,加工过程中可能会出现大量的工艺问题,因此要制造出合格的锥齿轮,不仅要有质量好的刀具和精良的设备,还要有良好的工艺作保证。螺旋锥齿轮如图1所示。

图1 螺旋锥齿轮三维图

2 螺旋锥齿轮工艺规划

1)机床选择

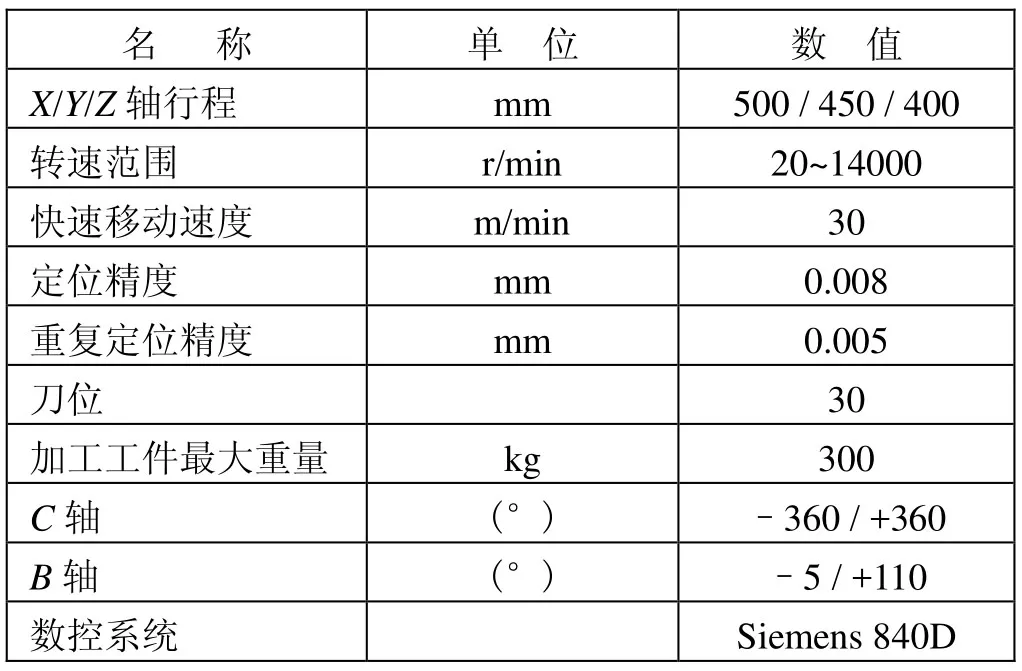

由于螺旋锥齿轮具有大扭角、根部圆角等结构,通用铣床根本无法加工,四轴机床也很难达到要求,所以必须要用五轴联动的机床才能满足加工要求。五轴联动数控机床是一种科技含量高、精密度要求高,五轴加工的主要优点是仅需一次装夹定位即能完成复杂形体零件的全部加工,可以节省大量的加工时间。本文采用DMU50立式五轴五联动加工中心进行加工,机床的加工参数如表1所示。

表1 DMU50机床部分参数表

2)夹具的选择

根据该零件加工的特点,考虑到工序集中和基准统一的原则,减少工件装夹次数,因此,采用三爪自定心卡盘进行装夹,这样能够一次安装将锥齿轮全部加工完毕,既能保证锥齿轮的精度,同时还能保住各齿之间的位置精度。

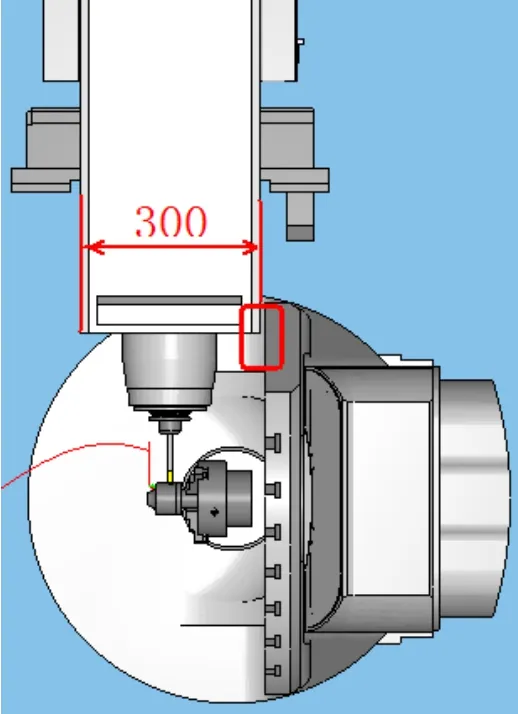

在加工时,机床需要五轴联动加工,并且B轴摆动角度将超过90°(如图2所示),故需要考虑工件距离工作台面的最小距离,避免由于主轴刀具长度不足,而发生与夹具及工作台碰撞干涉等问题。为了解决此问题,可以垫高工装夹具或采用加长刀具等方式来解决,但刀具过长会降低刀具刚性,影响工件加工。 由于 DMU50机床的主轴箱宽度为300 mm(如图2所示),为了避免主轴箱与C轴碰撞,故在装夹零件时,要求夹具高度大于 150 mm(如图3所示),此处装夹高度选为150 mm。

图2 仿真装夹示意图

图3 实际加工装夹图

3)刀具的选择

对锥齿轮零件图进行分析,由于锥齿轮由复杂的曲面构成,故粗加工时刀具选择球头铣刀进行加工。针对本文的锥齿轮,齿面弯曲比较大,故在选择球头铣刀时一般多选用锥形球头铣刀,它有利于提高刀具的刚性;几何模型在UG软件下进行分析,测得该锥齿轮的最窄部分仅为 2mm,而圆角仅为R1 mm,故精加工时选择棒棒糖球头铣刀进行齿的侧面及底面加工,根据这些数据而制定了加工刀具明细表,拟定锥齿轮加工的刀具如表2所示。为了防止刀具、主轴、主轴箱与工作台及夹具之间干涉,以及尽可能降低切削加工中的振动、满足加工精度,因此优先选择夹持力强、抗振性好、精度较高的整体刀柄,刀具刀柄采用 SANDVIK 型号为930-I40-P-12-138高速、高精密的液压刀柄,为避免刀具切削过程中的干涉与碰撞,安装刀具时应满足伸出长度不小于30 mm。

表2 加工刀具明细表

4)刀路的创建

在锥齿轮的多轴数控加工中,由于齿轮面非常复杂,用手动编程根本无法完成,因此需要 CAD/CAM 软件来进行自动编程。本文采用UG NX12.0编程软件,该软件在多轴粗精加工方面提供了多种编程的解决方法,同样在仿真方面也提供了非常强大的功能。

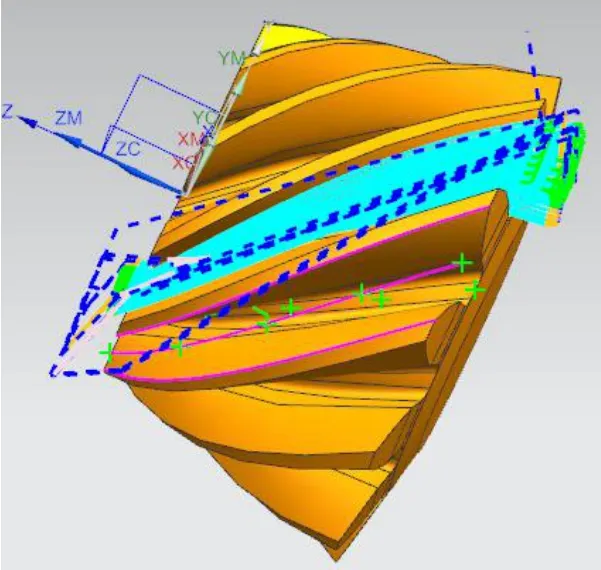

粗加工螺旋锥齿轮时采用多叶片粗铣(MULTI BLADE ROUGH)方法,刀具路径如图4所示;精加工螺旋锥齿轮面,在加工前,首先作一个辅助面,利用“等参数曲线”命令将辅助面创建三条曲线,加工时以中间一条曲线为参考线,这样生成刀路,刀轴不易产生干涉,过切现象,选择多轴精加工(MILL MULTI AXIS),刀具路径如图5所示。

图4 粗加工刀路

图5 精加工刀路

3 VERICUT虚拟机床仿真

在五轴联动加工过程中,刀具移动或工件旋转很容易发生干涉和碰撞现象,造成工件、刀具甚至机床的损坏。因此,在实际加工前,必须进行虚拟仿真加工。在虚拟仿真中,大部分都是使用VERICUT软件进行,但在仿真前必须建立与加工机床完全一致的虚拟机床,而建立虚拟机床需要非常专业的操作人员才能在多轴加工过程中使用VERICUT软件进行虚拟仿真,且与DMG机床在虚拟仿真时实现无缝对接。使用DMG机床进行多轴加工时,使用该软件进行编程及虚拟仿真既方便又简单。经过虚拟仿真加工,有效地保证了虚拟仿真与真实加工环境的一致性、真实性,大大提高加工效率,保证产品的质量。

4 实际加工螺旋锥齿轮

经过VERICUT软件对锥齿轮的程序进行虚拟仿真后,需确认无干涉、碰撞等虚拟仿真后,在DMU50五轴联动加工中心上完成了螺旋锥齿轮的实际加工。经试制,采用上述技术方案能有效地优化加工程序,避免刀具干涉,提高加工效率,同时零件的加工质量也得到了提升,精加工后的螺旋锥齿轮如图6所示。

图6 螺旋锥齿轮零件

5 结语

(1)VERICUT虚拟仿真结果与实际加工结果基本一致。

(2)应用UG NX12.0编程软件,为多轴粗精加工方面提供了编程的解决方法。

(3)通过五轴联动,简化了机床加工调整问题,为螺旋锥齿轮数控加工提供一种新的方法。