蓝宝石磁流变化学机械抛光工艺研究*

2019-06-18阳志强郭忠达

阳志强,李 宏,郭忠达

(西安工业大学 光电工程学院,西安 710021)

蓝宝石具有优异的光学和机械性能及较好的化学稳定性,被广泛应用于军事航天工程、工业照明、精密仪表工业中的激光器窗口,外延生长的衬底材料以及绝缘衬底集成芯片。无论作为光电子领域的衬底片还是光通讯领域的窗口,均要求蓝宝石具有超精密和超光滑的表面。超光滑平面蓝宝石元器件市场需求急剧增长,为了适应大批量、高效率、高精度的生产要求,产业界急需高效、低成本的超光滑蓝宝石平面抛光加工技术的支撑。

目前,蓝宝石超光滑表面加工的主要技术为化学机械抛光,文献[1]采用无纺布抛光垫和优化后的二氧化硅抛光液化学机械抛光蓝宝石,在最佳实验条件下得到的材料去除率为1.119 μm·h-1,最终表面粗糙度Ra为0.101 nm。文献[2]利用化学机械抛光方法加工C向蓝宝石,去除率达41.89 nm·min-1,表面粗糙度降低至0.342 nm。文献[3]采用化学机械抛光加工C向蓝宝石,去除速率稳定在2.69 μm·h-1左右,表面粗糙度为0.184 nm。文献[4]利用自制超声弯曲振动辅助化学机械抛光装置,抛光液为二氧化硅,蓝宝石去除率可达3.2 μm·h-1,表面粗糙度约为0.10 nm。文献[5]研究了不同工艺参数对蓝宝石去除效率、损伤深度和表面粗糙度的影响,获得蓝宝石表面粗糙度小于1 nm。综上所述,化学机械抛光精度和效率均比较高,但该方法受化学反应限制,可加工材料的种类有限。由于需法向施加压力,且应力区周围材料去除率较高,导致化学机械抛光后表面仍残存少量划痕。

化学机械抛光能够加工超光滑表面蓝宝石衬底片,但其表面会残留亚表层损伤,且生产产品的良率较低,不能很好地满足实际的生产需求。磁流变液由磁性微粒和表面活性剂均匀分散在基载液中形成[6]。非磁性抛光磨粒在加工前加到磁流变液中,经过搅拌,抛光磨粒也均匀分散于基载液中。当给磁流变液施加外加磁场时,磁流变液在梯度磁场区域内发生流变效应,变成类似于Bingham物质的半固体状态,当工件与Bingham物质接触并产生相对运动时,即可实现工件的表面抛光[7-11]。由于磁流变抛光模具有柔性,对工件施加的法向压力极低,磨粒压入工件的深度较浅,低于产生亚表面损伤的深度阈值,主要通过剪切作用去除材料,因此,磁流变抛光在获得超光滑光学表面的同时,几乎不产生亚表面损伤[12-15]。因此,本文研究采用自主研发的大面积磁流变抛光设备,研究不同工艺参数对C向蓝宝石的作用规律,通过正交实验得到一组较优的蓝宝石磁流变抛光工艺参数。

1 实验材料与方法

试样采用C向单晶蓝宝石衬底,经过切片、粗磨及W5钻石研磨处理,直径为∅100 mm,厚度为(700±5) μm,精磨后粗糙度Ra为(70±5) nm。抛光实验结束后,分别使用去蜡清洗剂、丙酮、无水乙醇及去离子水超声清洗 10~15 min,然后采用冷风将样品吹干,用于称量和表面质量检测。

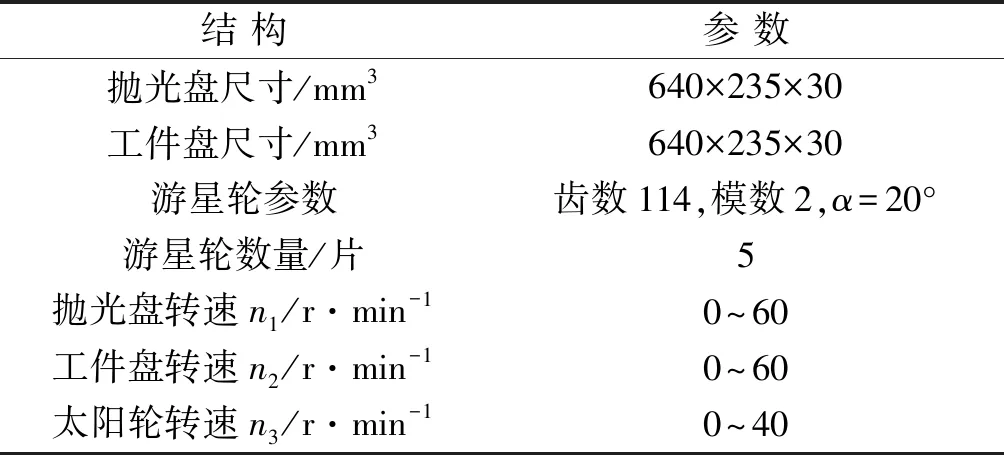

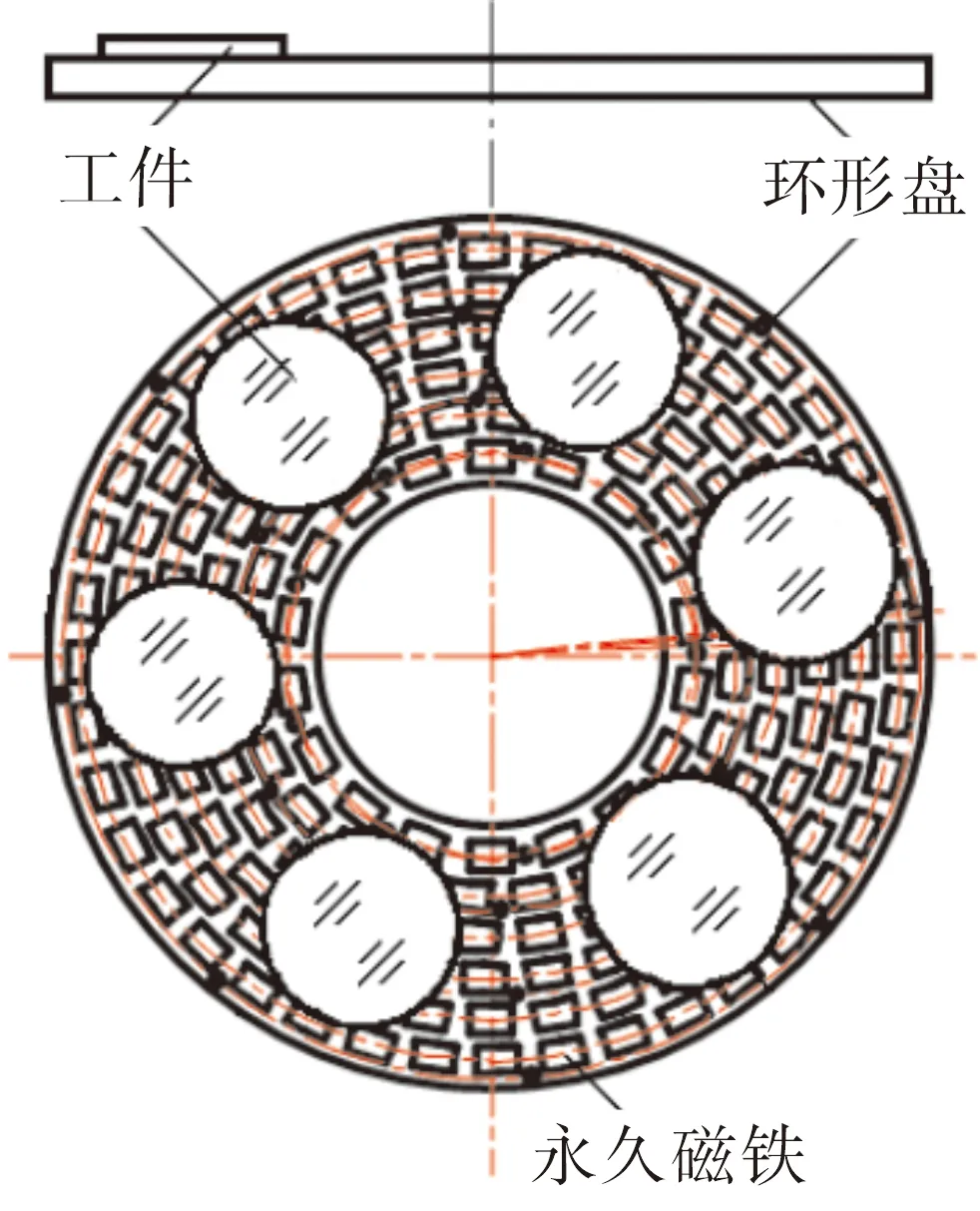

蓝宝石衬底材料去除率通过抛光前后样品损失的质量换算求得,所有样品采用上海衡平仪器仪表厂FA3204型精密天平(精度0.1 mg)称量。表面粗糙度检测采用Zygo Newview8200检测。本次工艺实验使用自主研制的大面积磁流变抛光机,设备的主要技术参数指标见表1。大面积磁流变抛光盘如图1所示。

表1 磁流变抛光机主要技术参数

图1 大面积磁流变抛光盘

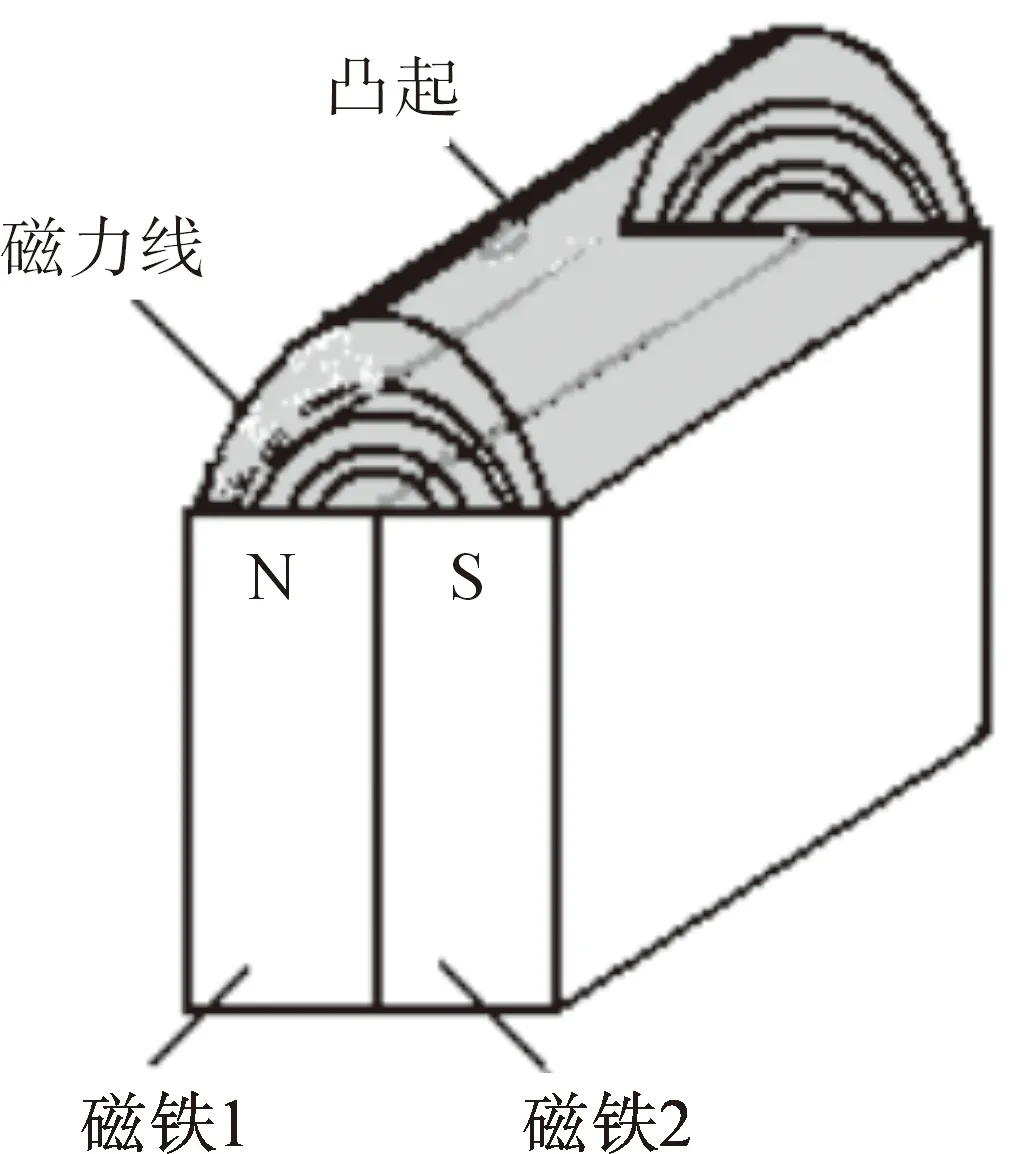

图2为本文研究的大面积磁流变抛光工作原理示意图,在一个环形盘盘上开出许多方孔,每个方孔内安装一对永久磁铁,其中一个永久磁铁的N极和另一个永久磁铁S极并排相吸,形成一个半圆弧状的空间磁场,当磁流变抛光液被磁化后,形成半圆弧装的类固体(Bingham)凸起,凸起沿两个永久磁铁相交线排列,Bingham凸起实际上是半圆柱状,如图3所示。即在环形盘上分布有许多半圆柱状的Bingham凸起,当环形盘作旋转运动时,工件在这些凸起的表面上相对运动,形成抛光。

图2 大面积磁流变抛光原理图

图3 两个永久磁铁形成的Bingham图

2 正交实验方案设计

根据实验分析,对蓝宝石表面粗糙度及加工去除效率的影响因素主要有:抛光压力,抛光工件盘转速,磁场强度,研磨盘转速,抛光液的温度,抛光液PH值和二氧化硅溶液浓度。

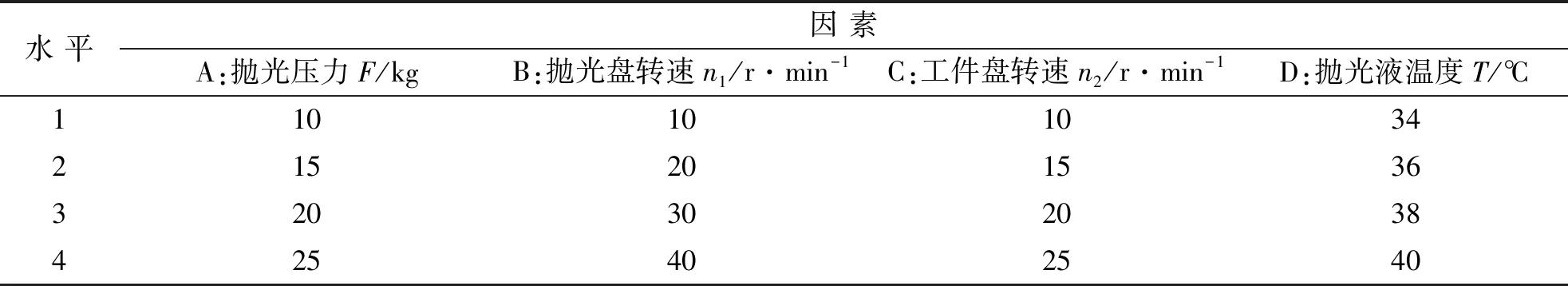

本次工艺实验使用的自主研制的磁流变抛光机的磁铁为永久磁铁,磁场强度无法调节,均控制在3 500 Gs左右。影响蓝宝石抛光的表面粗糙度和去除率的主要因素为抛光压力、抛光盘转速、工件盘转速和抛光液温度等工艺参数。蓝宝石材料硬度大,耐磨,但较脆,受到较大压力会将蓝宝石片压碎。根据前期基础实验,4寸蓝宝石最大受压约为30 kg,为安全起见,最大抛光压力选择25 kg。前期基础实验验证结果表明,在压力梯度较小时,其去除率和表面粗糙度变化较小,因此选择5 kg作为梯度值。设备的抛光盘和工件盘转速最大允许转速为60 r·min-1,加工改造设备后,其允许的最大速度为50 r·min-1,否则会出现跳动损坏蓝宝石片的现象。

本文使用的二氧化硅抛光液在进行蓝宝石抛光时需发生化学反应,其产生化学去除的温度范围为34~40 ℃,超出这个范围,二氧化硅抛光液的去除率会明显降低。综上所述,最终确定的因素水平见表2,基于表2的表头设计,形成正交实验方案,进行工艺实验。

表2 因素水平表

3 正交实验结果及分析

3.1 正交实验结果

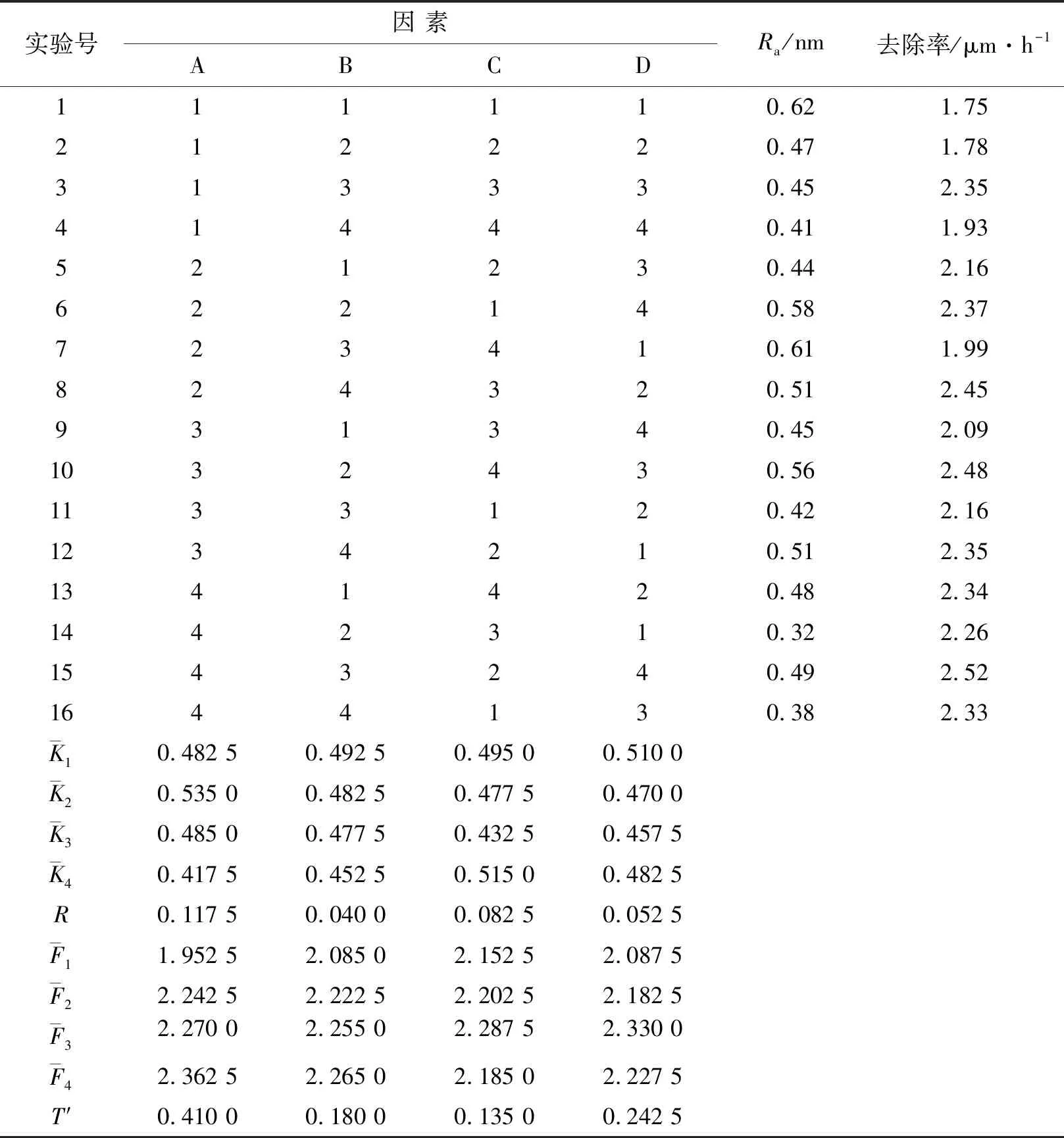

本文共进行了16组工艺实验,通过工艺实验测量出蓝宝石抛光后的表面粗糙度和去除率,结果见表3。

3.2 正交实验分析

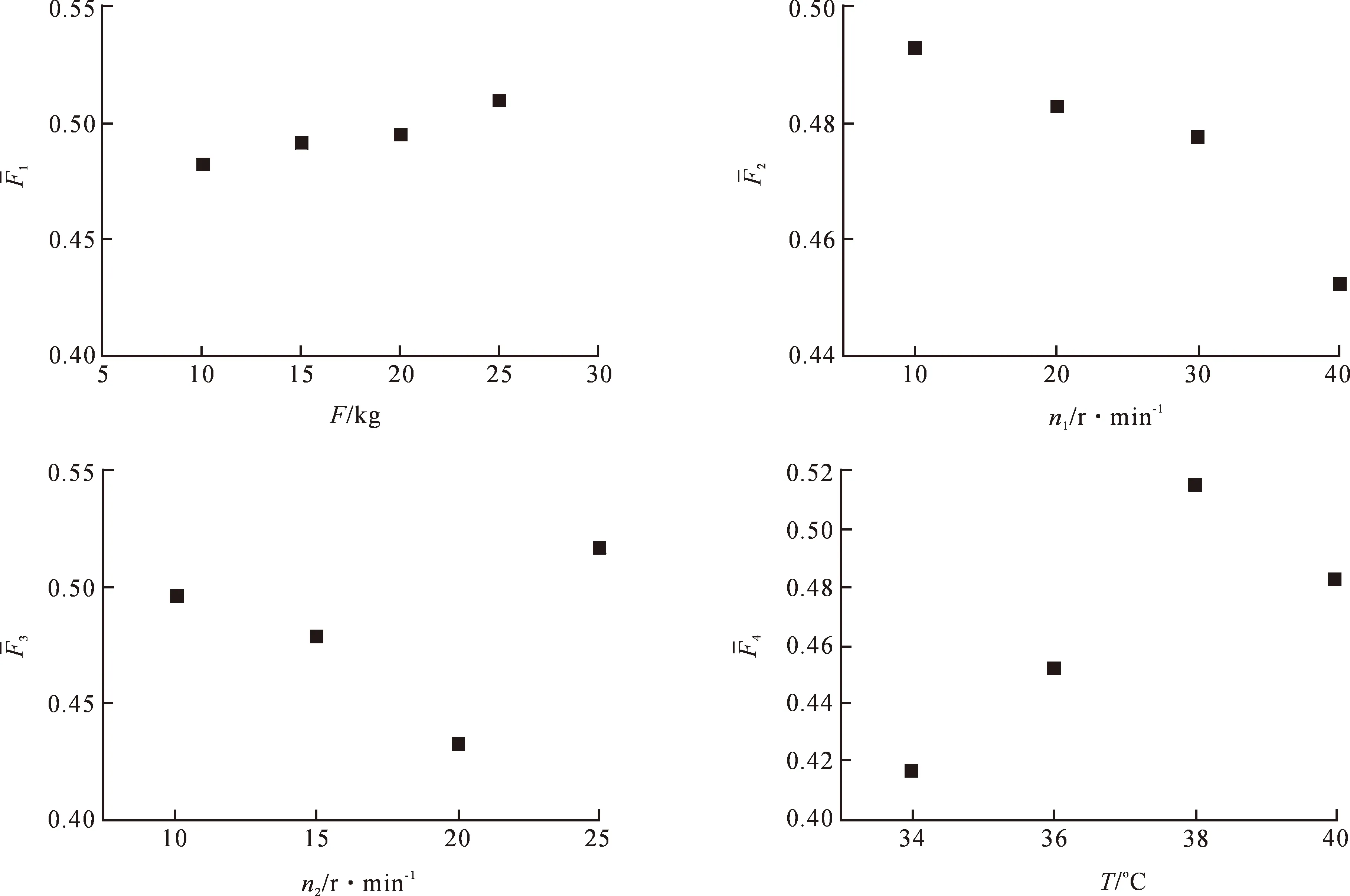

图4为蓝宝石衬底片表面粗糙度均值,由图4和表3可知,蓝宝石抛光后表面粗糙度影响最大的工艺参数排名依次为:抛光盘转速>抛光液温度>抛光压力>工件盘转速。其中抛光压力对蓝宝石衬底片表面粗糙度的影响力排名为:25 kg>20 kg>15 kg>10 kg, 抛光盘转速对蓝宝石衬底片表面粗糙度的影响力排名为:10 r·min-1>20 r·min-1>30 r·min-1>40 r·min-1,工件转速对蓝宝石衬底片表面粗糙度的影响力排名为:10 r·min-1>15 r·min-1>25r·min-1>20 r·min-1,抛光液温度对蓝宝石衬底片表面粗糙度的影响力排名为:38 ℃>40 ℃>36 ℃>34 ℃。

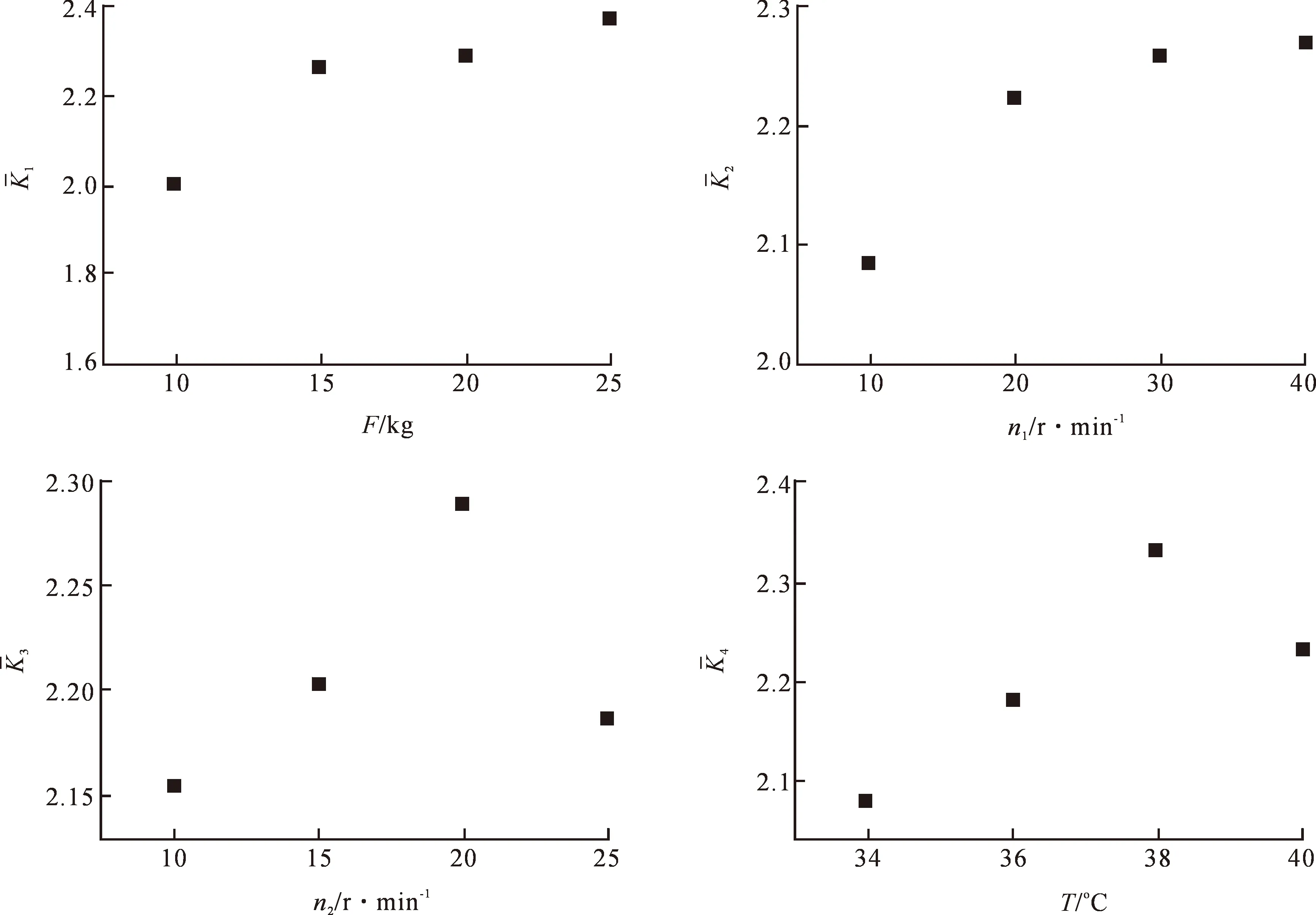

表3 工艺实验结果

图5为蓝宝石衬底片去除率估算边际均值。由图5和表3可知,对蓝宝石衬底片去除率影响最大的工艺参数排名依次为:抛光液温度>工件盘转速>抛光盘转速>抛光压力。其中抛光压力对蓝宝石衬底片去除率的影响力排名为:25 kg>20 kg>15 kg>10 kg, 抛光盘转速对蓝宝石衬底片去除率的影响力排名为:40 r·min-1>30 r·min-1>20 r·min-1>10 r·min-1,工件转速对蓝宝石衬底片去除率的影响力排名为:20 r·min-1>15 r·min-1>25r·min-1>10 r·min-1,抛光液温度对蓝宝石衬底片去除率的影响力排名为:38 ℃>40 ℃>36 ℃>34 ℃。

图4 蓝宝石衬底片表面粗糙度均值

图5 蓝宝石衬底片去除率均值

从图4和图5中可以看出,在选定的抛光压力范围(10~25 kg)内,随着抛光压力的增大,蓝宝石衬底片表面粗糙度及去除率均随之增加,造成该现象的主要原因在于抛光压力过大,引起蓝宝石表面的微观变形。在选定的抛光盘转速范围内,随着转速的增加,其表面粗糙度越来越小,去除率随之增加,说明磁流变液在磁场作用下产生的粘塑性介质对蓝宝石衬底片表面横向剪切机械去除,在机械去除和化学腐蚀去除相匹配的情况下,让蓝宝石衬底片去除效率高且表面粗糙度越小。在选定的工件盘转速范围内,在转速为20 r·min-1时,其机械去除和化学腐蚀去除形成最佳匹配的情况下,让蓝宝石衬底片去除效率高且表面粗糙度最佳。在选定的工件盘转速范围内,在抛光液温度为38℃时,其化学腐蚀去除达到最大,但在蓝宝石表面形成了腐蚀坑,导致蓝宝石表面粗糙度变差。

综上所述,根据去除率最大的基本原则,4个因素的优组合为A4B4C3D3,即抛光压力为25 kg,抛光盘转速为40 r·min-1,工件盘转速为20 r·min-1,抛光液温度为38℃,说明选择合适的工艺参数,让磁流变抛光的机械去除率和化学腐蚀去除率保持一致,可获得最优的表面粗糙度及最大的表面去除效率。

3.3 最佳工艺参数验证实验

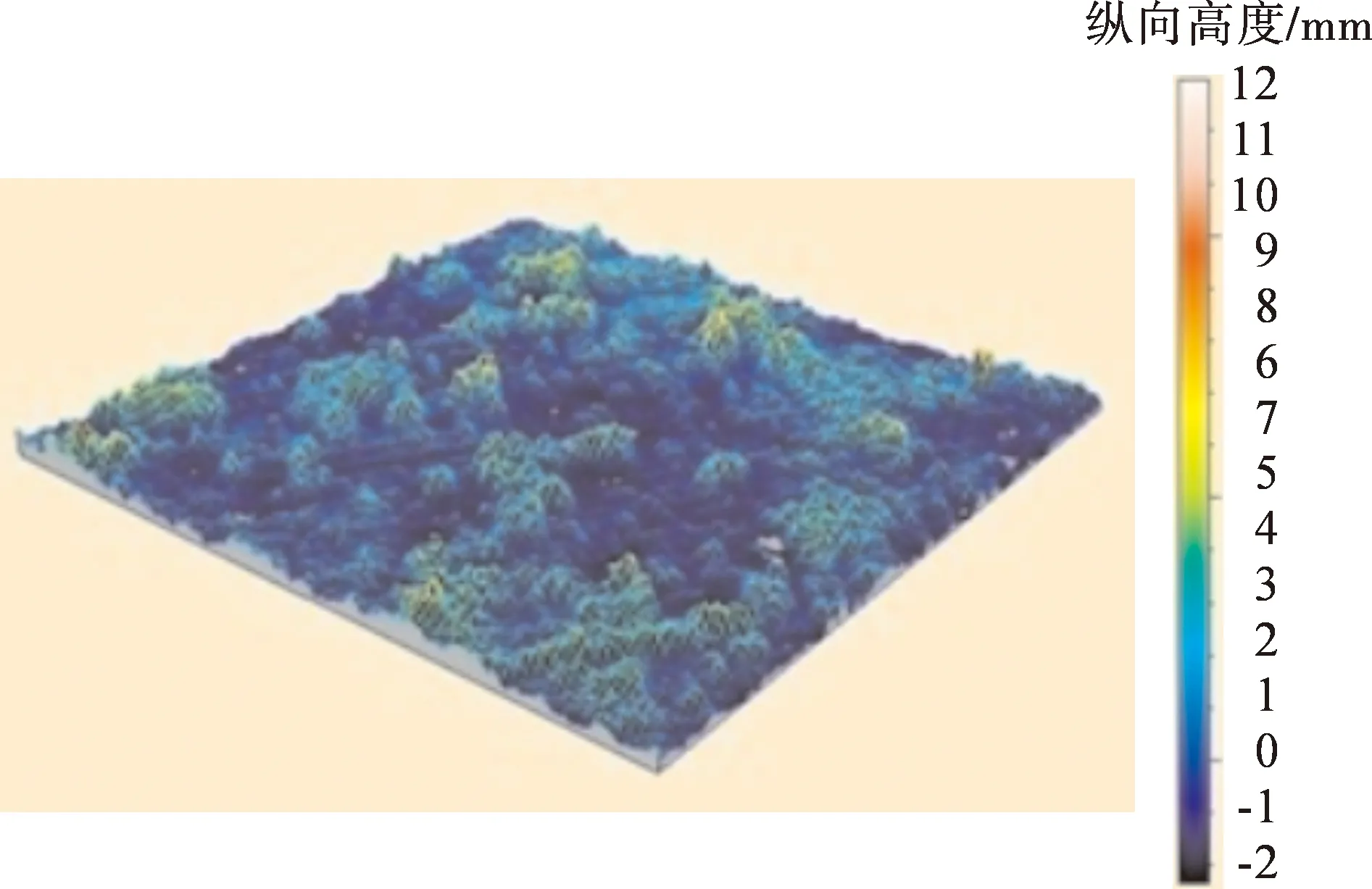

按照获得的最佳工艺参数数据,进行工艺验证实验,蓝宝石抛光片在抛光2 h后,采用Zygo Newview8200测量其表面粗糙度Ra为0.31 nm,测量结果如图6所示,表面质量满足使用要求,去除率达到2.68 μm·h-1。

图6 蓝宝石衬底片表面粗糙度检测结果

4 结 论

本文采用磁流变抛光技术进行蓝宝石抛光工艺研究,主要研究抛光压力、抛光盘转速、工件盘转速、抛光液温度等工艺参数对C向蓝宝石衬底表面粗糙度和去除率的影响。得出结论为:

1) 抛光压力越大,蓝宝石衬底片表面粗糙度越大,去除率也随之增大。抛光盘转速越快,蓝宝石衬底片机械剪切力越大,去除率逐渐增大,表面粗糙度逐渐降低。工件盘转速为20 r·min-1时,蓝宝石衬底片机械去除率和化学腐蚀去除率达到一个相对平衡的状态,其表面粗糙度最低,去除率最大。抛光液温度为38℃时,由于化学腐蚀去除最大,造成蓝宝石表面产生蚀坑,导致表面粗糙度变差,去除率达到最大值。

2) 根据正交实验结果,获得了一组最佳工艺参数为:抛光压力为25 kg,抛光盘转速为40 r·min-1,工件盘转速为20 r·min-1,抛光液温度为38 ℃。通过最佳工艺参数验证实验,得到蓝宝石抛光后表面粗糙度为Ra为0.31 nm,去除率达到2.68 μm·h-1,满足了工业应用要求,对磁流变抛光技术应用于蓝宝石抛光技术具有重要的指导意义。