热处理对Fe3Al-5Cr合金微观组织及性能的影响*

2019-06-18白亚平李建平郭永春

成 超,白亚平,李建平,郭永春,杨 忠

(西安工业大学 材料与化工学院,西安 710021)

Fe-Al系合金主要包括Fe3Al 合金和FeAl合金[1-3],其中Fe3Al 合金是近年来在航空材料和高温结构材料领域极具应用价值的新材料,具有密度低,比强度高,高温抗氧化,耐腐蚀和高温耐摩擦磨损等优点[4-7],但是室温下Fe3Al 金属间化合物普遍存在环境氢脆现象,此外当温度超过600 ℃时,材料强度和抗蠕变性能显著下降,因此限制了其在工程领域的应用[8-11]。

目前,改善Fe3Al 合金力学性能的方法主要有两种,即热处理和合金化[12]。文献[13]向合金中添加Cr元素,发现Cr能提高Fe-Al合金室温延展性以及解理强度,有效改善了Fe-Al合金的室温塑形;文献[14]提出Cr固溶至Fe3Al 基体中,优先取代Al原子次近邻的Fe原子的位置,降低Fe3Al 材料近邻反相筹界能和次近邻反相筹界能,促进交滑移发生,进而提高韧性;文献[15]研究证明Cr固溶在Fe-Al晶格中,且最大固溶度为6%(原子百分比)。文献[16-17]认为,由于Fe3Al 金属间化合物内部存在着大量的位错,热处理能够减少Fe3Al 中空位的浓度,使得Fe3Al 长程有序的基体上出现了一个无序的小区,因此改变了Fe3Al 合金的性能;同时,文献[18]证明在热处理过程中,合金中元素交界附近会发生元素扩散和重组,使得内部组织结构更加紧密,进而显著提高磨损性能;另文献[19]发现,当温度为950 ℃时,Fe-Al二元合金从高度无序状态(A2结构)向有序状态(B2结构)转变,温度为550 ℃时,从B2结构向DO3稳定结构的转变。因此,本文主要探讨550 ℃和950 ℃热处理对机械合金化和热压烧结制备的Fe3Al-5Cr(原子百分比/%)材料显微组织、硬度、压缩性能和室温油润滑状态下摩擦磨损性能的影响规律。

1 实验材料及方法

本试验采用YXQM行星式球磨机制备Fe3Al 与Fe3Al-5Cr粉体,通过机械合金化和热压烧结相结合的方法制备块状试样。球磨参数:5%硬脂酸作为过程控制剂,转速为200 r·min-1,球料比10∶1,球磨时间30 h。热压烧结工艺为:采用上海晨华电炉有限公司生产的真空热压炉(Zt-40-297)进行制备,烧结温度为1 100 ℃,升温速率为5 ℃·min-1,热压压力为35 MPa,真空度为6.67×10-3Pa,保温2 h后随炉冷却。本实验所需原料见表1。

表1 Fe3Al 与Fe3Al-5Cr各60 g成分表

对试样进行热处理,试验所用的热处理炉为北京科伟永兴仪器有限公司生产的箱式电阻炉(SX-4-10),电源为220 V,额定功率为4 kW。对Fe3Al 和Fe3Al-5Cr两种试样分别进行加热至550 ℃和950 ℃保温8 h,炉冷却至室温的热处理工艺。

采用岛津X射线衍射仪(X-Ray Diffraction,XRD)(型号:XRD-6000)对Fe3Al 与Fe3Al-5Cr合金进行物相分析;利用VEGA·ⅡXMU扫描电子显微镜对其微观组织形貌进行观察,同时利用能谱仪完成对元素的定性定量分析;测试压缩性能所用的仪器为长春机械科学研究院有限公司的DDL300电子万能试验机,电源为220 V,功率为2 kW,试样尺寸为4 mm×4 mm×7 mm;采用WD-404显微维氏硬度试验机对试样进行维氏硬度测试,试验载荷为50 N,加载时间为10 s;采用MMG-500型销高温真空三体磨损试验机在室温条件下进行油润滑摩擦磨损测试,试样尺寸为5 mm×5 mm×10 mm,试验参数为:试验力30 N,试验时间1 800 s,主轴转速200 r·min-1,摩擦半径12.5 mm,所选用的摩擦副为Al-Si-Cu-Mg-Ni合金(布氏硬度为127.6 HB),润滑油以20滴·min-1的频率保证材料处于油润滑状态。

2 结果及讨论

2.1 显微组织

图1所示为Fe3Al 与Fe3Al-5Cr不同温度热处理后的XRD图谱,由图1(b)可知,Fe3Al-5Cr试样XRD衍射图中未出现Cr元素的衍射峰,说明烧结过程中Cr元素已经完全进入铁晶格中形成Fe(Al,Cr)。文献[20]表明,通过热处理后能使氧化物还原、降低碳和其他杂质的含量,提高试样的纯度,进而消除加工硬化,稳定其晶体结构;同时热处理使Fe3Al 与Fe3Al-5Cr晶粒均匀细化,衍射峰强度不断减弱。故图1(b)中Fe3Al-5Cr经550 ℃和950 ℃热处理后Fe(Al,Cr)和Fe3AlC0.5衍射峰均不同程度减小。此外,含有C元素说明烧结试样过程中石墨模具内少许C进入试样中。

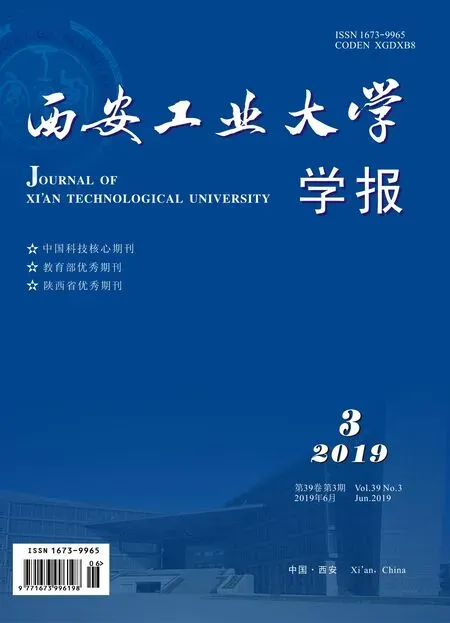

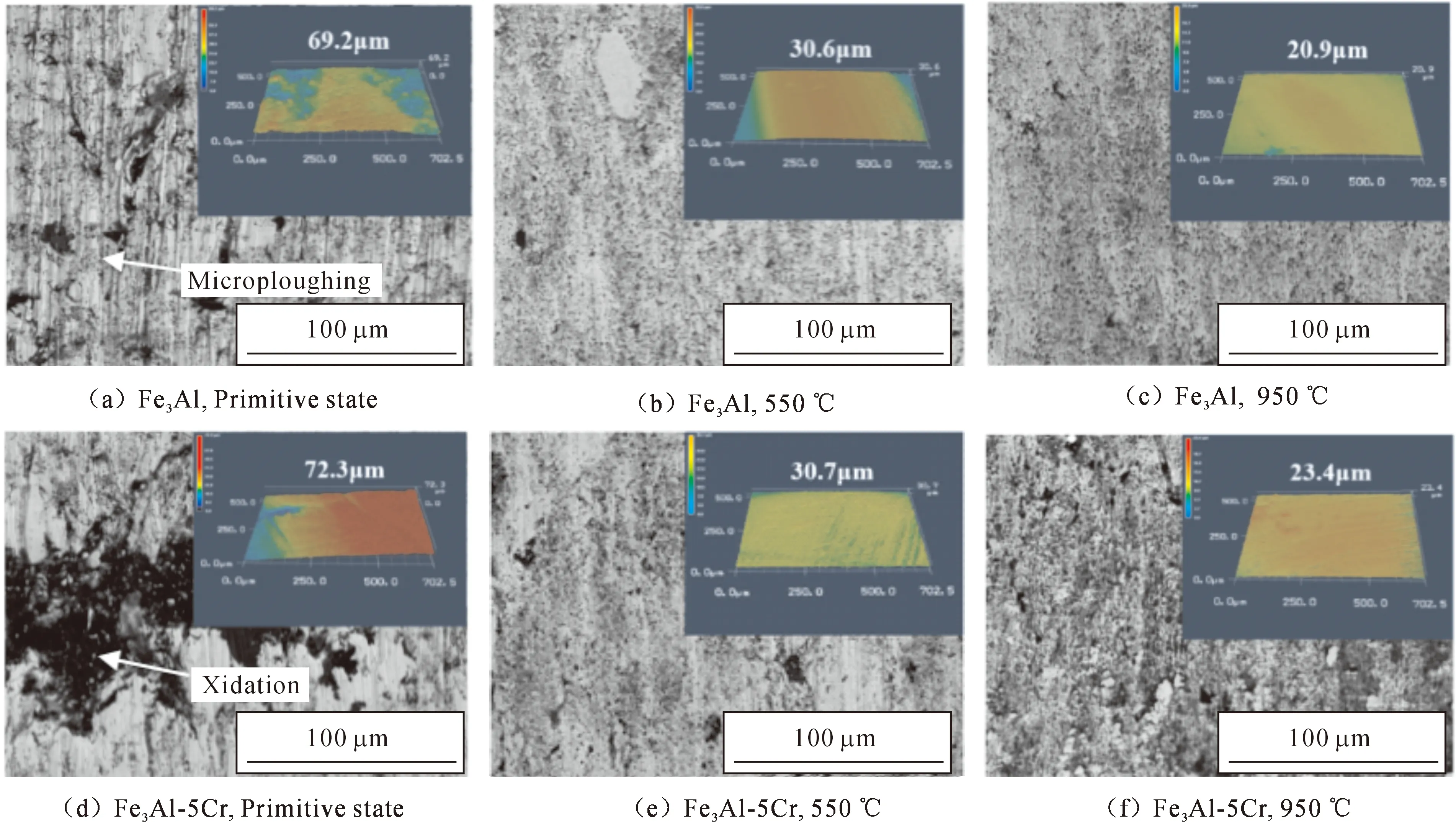

图2为550 ℃和950 ℃两种不同温度热处理后的Fe3Al 与Fe3Al-5Cr显微组织。

图1 同温度热处理后Fe3Al 与Fe3Al-5Cr的XRD图谱

图2 不同温度热处理后Fe3Al 与Fe3Al-5Cr的显微组织图

由图2可以看出,热处理前的Fe3Al 微观组织中存在些许孔洞,当经过950 ℃热处理后,组织中孔洞相对减少,致密度相对提高;采用阿基米德原理进行致密度测试,结果证明Fe3Al-5Cr材料的致密度较Fe3Al 基体提高了5.7%,说明Cr元素的加入改善了Fe3Al 基体显微组织均匀性,使基体内部缺陷减少。

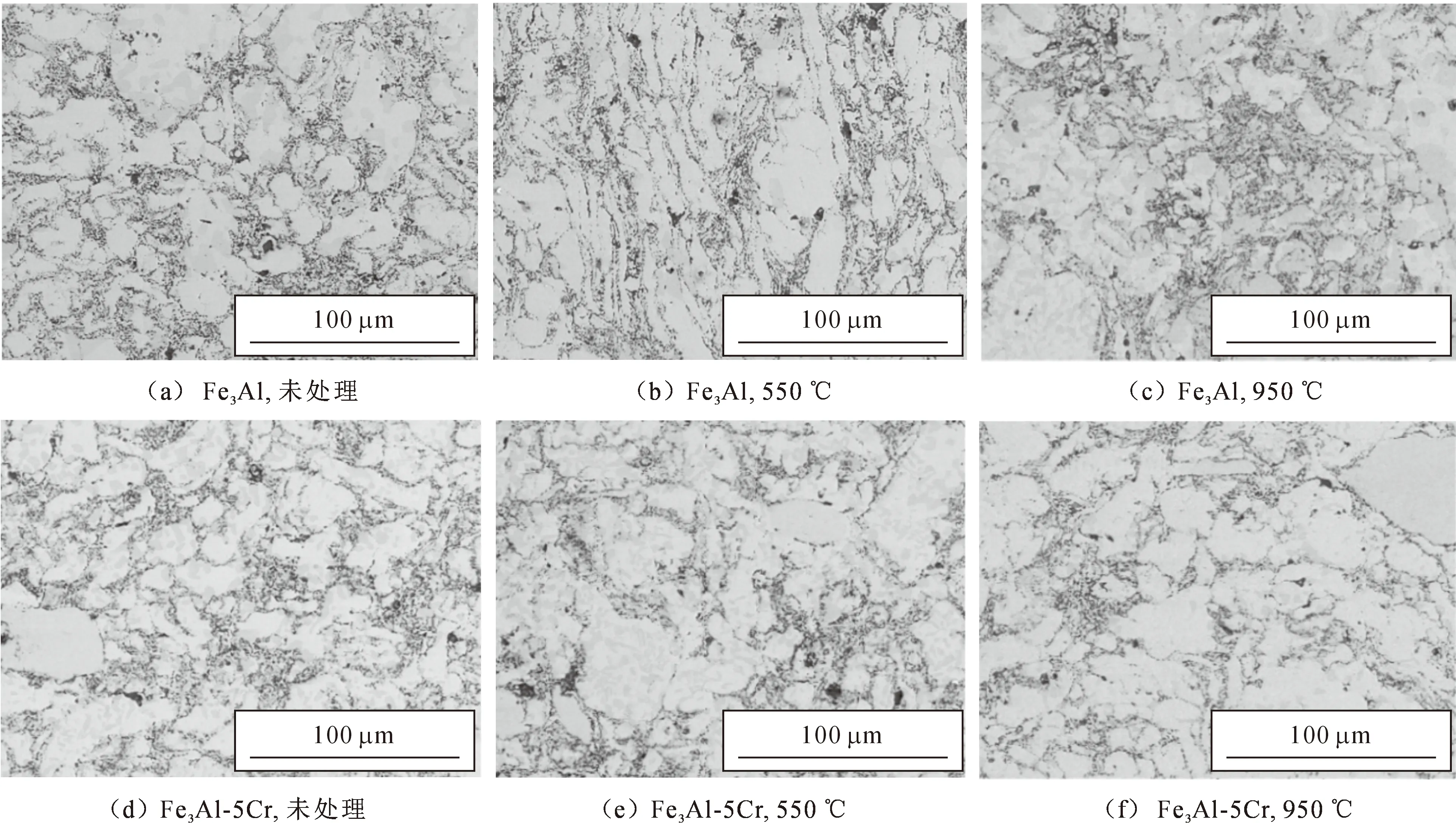

图3为Fe3Al 与Fe3Al-5Cr热处理前能谱图,表2为图3中对应谱图分析结果。由表2可知,谱图1中Al居多,同时含有少量Fe,为Fe(Al)固溶体;谱图2和谱图3处Fe居多,也含有部分Al,说明该两相均为Fe(Al)固溶体。在图3(b)中,结合各点处元素含量可以看出各点处均含有Cr元素,说明加入的Cr元素已经固溶到Fe3Al 基体材料中,与基体形成Fe(Al,Cr)固溶体,谱图4处无Al元素,说明局部Al元素分布不均匀,此处的Cr元素已固溶到Fe晶格中形成Fe(Cr)固溶体;与XRD物相分析结果相吻合。

图3 Fe3Al 与Fe3Al-5Cr能谱图

材 料谱 图元素含量a/%OCFeAlCrFe3Al 120.3722.8556.7820.3881.3018.3230.2176.4623.33Fe3Al5Cr40.6239.6659.7250.3071.1425.063.5065.1641.9651.301.58

2.2 力学性能

图4为Fe3Al 与Fe3Al-5Cr不同温度热处理后的应力-应变图,由图4可以看出,950 ℃热处理后压缩应力均大于550 ℃热处理后和热处理前的试样,说明热处理提高了材料的韧性.图5为不同温度热处理后的抗压强度Rmc和显微硬度HV。由图5(a)和图5(b)可以看出,热处理后Fe3Al 与Fe3Al-5Cr压缩强度和显微硬度均提高,尤其经过950 ℃热处理后,基体Fe3Al 的压缩强度和显微硬度较热处理前分别提高了20%和18.5%,Fe3Al-5Cr试样压缩强度和显微硬度较热处理前分别提高了23%和4%,这是由于热处理使材料晶粒细化,改善了显微组织,从而提高了力学性能。

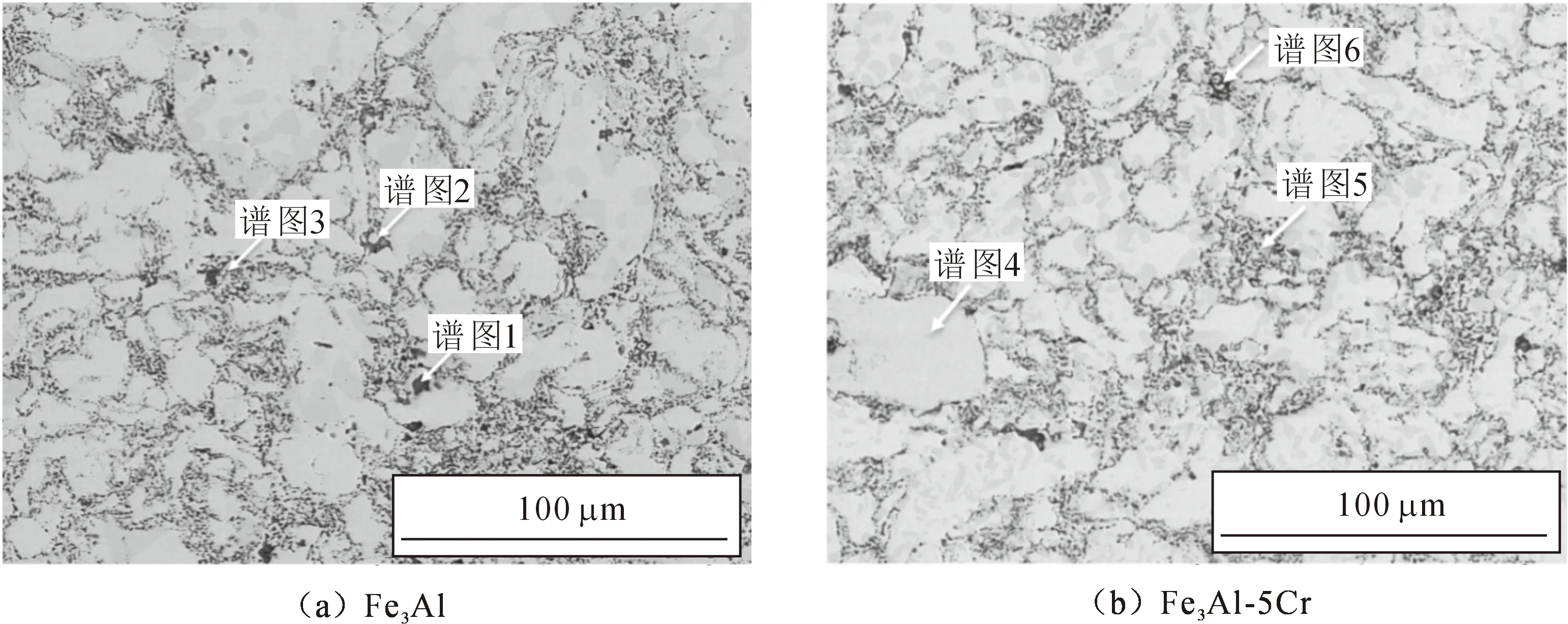

图6为Fe3Al 与Fe3Al-5Cr试样压缩断口扫描电镜观察结果。由图6可以看出,经过950 ℃热处理后组织内部孔洞均明显减少,比热处理前更致密,因此其抗压强度和显微硬度也有所提高。Fe3Al 断口表现出明显的脆性特征,Fe3Al-5Cr断口形貌中可以明显看出存在些许韧窝,说明合金元素Cr的加入改善了Fe3Al 合金的韧性。文献[21]表明,含Cr的Fe3Al 材料中平均电子密度较高,说明Cr可以抑制材料的断裂趋势,增强金属键的结合能力;文献[22]表明,Cr元素加入后,优先取代Al原子次近邻位置上的Fe原子,使得最近邻反相畴界能宽度(RNNAPB)和次近邻反相畴界能宽度(RNNNAPB)有所增大,近邻有序畴界能(ENNAPB)和次近邻有序畴界能(ENNNAPB)降低,促进交滑移的产生,提高了材料的断裂韧性。

图4 不同温度热处理后Fe3Al 与Fe3Al-5Cr应力-应变曲线

图5 不同温度热处后Fe3Al 与Fe3Al-5Cr的抗压强度和显微硬度

图6 不同温度热处理后Fe3Al 与Fe3Al-5Cr压缩断口形貌图

2.3 磨损行为

图7为Fe3Al-5Cr分别在550 ℃和950 ℃热处理后的摩擦系数和磨损率。对比图7(a)和图7(b)可知,当热处理温度为950 ℃时两种材料的摩擦系数和磨损率均达到最小值。同时,相同工艺处理后的Fe3Al-5Cr磨损率均较大,即加入Cr后磨损性能下降。

对磨损后的试样进行扫描电镜和3D扫描电子显微镜观察,结果如图8所示,未热处理的Fe3Al 微观组织中有微犁沟存在,说明热处理前其强度和硬度较低,而经过950 ℃热处理后其磨损性能更好。文献[23]认为,材料在磨损过程中,表面、亚表面及磨屑与周围环境中的元素发生反应,然后在载荷作用下形成机械混合层保护基体;在Fe3Al 中加入Cr元素后,形成的黑色部分为氧化物,这些光滑氧化层阻碍对磨材料的直接接触,显著降低磨损[24];但由于Cr元素的加入强度和硬度变差,故磨损行为下降。

图7 不同温度热处理后Fe3Al 与Fe3Al-5Cr的摩擦系数和磨损率

图8 不同温度热处理后Fe3Al 与Fe3Al-5Cr磨损形貌和3D激光扫描形貌图

3 结 论

1) 显微组织分析发现:Cr元素的加入能够改善Fe3Al 基体显微组织均匀性;550 ℃热处理和950 ℃热处理对Fe3Al-5Cr显微组织均有改善,950 ℃热处理后材料的晶粒更均匀细小。

2) 力学性能分析结果发现:Cr元素的加入增强了Fe3Al 基体的韧性,降低了其压缩强度和显微硬度;同时550 ℃热处理和950 ℃热处理对Fe3Al-5Cr力学性能均有改善,其中950 ℃热处理后压缩强度和显微硬度较高,较热处理前分别提高了21%和4%。

3) 磨损行为分析发现:Cr元素的加入使Fe3Al 基体磨损性能降低;经过550 ℃热处理和950 ℃热处理后其磨损行为均有改善,950 ℃热处理对Fe3Al-5Cr磨损行为改善更为明显,其摩擦系数和磨损率分别降低了82%和40%,磨损失效机制以显微切削为主,并伴随少量氧化磨损。