基于偏移活化能对SiC球团干燥进行动态分析

2019-06-13李建付晓恒李军张玉静石应杰

李建,付晓恒,李军,张玉静,石应杰

(1.中国矿业大学(北京)化学与环境工程学院,北京,100083;2.中国环境科学研究院 大气污染控制研究中心,北京,100012)

随着干燥技术的发展,干燥理论逐渐得到丰富,主要包括液态扩散理论、毛细理论、蒸发冷凝理论、Luikov理论和Whitaker体积平均理论等,其中大多基于Luikov理论和Whitake理论进行研究[1-2]。然而,上述干燥理论基本上是在连续介质的假设基础之上得出的,不能解释在多孔介质干燥过程中孔结构变化、毛细吸附、固体表面效应、蒸气压降低等对干燥特性的影响。近年来,科学研究中出现了一些新的理论和方法,使得干燥理论的越来越完善,如侵入渗流理论、分形几何学、多尺度方法等[3]。至此,人们研究了很多干燥模型来反映多孔介质干燥中传热传质的耦合动态过程。其方法主要归为3类:1)采用现有的干燥数学模型与干燥实验数据进行拟合分析[3];2)通过传热、传质扩散方程建立物料内部含湿量、温度及迁移压力分布模型[4-7];3)对干燥过程中不同阶段(升速、恒速及降速阶段)分别研究并建立数学模型[8-19]。物料湿分的变化是在确定的干燥环境条件下水分子的“吸附”和“解吸”的动态平衡过程,也是水分子内能递增的过程。根据物理化学基础理论的观点[10],物料中的湿分由液相转变为气相是液体分子得到能量并克服一个能垒的过程,这个汽化能垒被认为是活化能。能量大的分子超越了这个“能量门槛”而汽化。当被干燥物料为多孔介质时,其内部毛细孔吸附、物料表面吸附和蒸汽压降等作用,会使介质内部水分迁移汽化的活化能高于纯水汽化的活化能。基于此认识,解国珍等[15]提出了偏移活化能的概念,即高出水分子本身活化能的部分。偏移活化能理论认为偏移活化能越大,则干燥难度越大。解国珍等[16]将此理论应用于木材干燥中,发现被干燥物料的尺寸与偏移活化能变化有一定的关系,用偏移活化能可以很好反映木材的干燥特性。此后,一些学者将此理论尝试应用于各种多孔介质物料干燥。向长松[17]利用偏移活化能分析了不同多孔介质在不同相对湿度和风速条件下的干燥特性。蔡伟等[18]根据非平衡热力学原理和偏移活化能理论,建立了多孔介质对流干燥数学模型,计算结果与实验数据吻合较好。此后,蔡伟[19]基于偏移活化能理论和不可逆热力学理论,应用能量守恒定律、质量守恒定律和热力学第二定律,分析了多孔介质干燥过程中流体的基本传输形式,研究表明,偏移活化能方法能有效地探索干燥机理和研究物料工业干燥特性。目前为止,对于多孔介质干燥过程中偏移活化能的研究主要集中在农作物干燥领域,而将其在无机多孔材料干燥中的应用研究未见报道。SiC球团作为钢厂常用的脱氧剂之一,在炼钢过程中发挥了重要作用,因此对碳化硅球团进行研究显得尤为重要。在碳化硅球团生产过程中,干燥能耗是其生产成本的一大来源,李军等[4]对碳化硅球团进行了恒温干燥,并对其干燥特性进行了研究,发现碳化硅球团干燥速率明显分为升速阶段、恒速阶段和降速阶段;然而当风温为 130~170℃、风速为2~3 m/s,球团干燥至含水率水分低至2%以下时,干燥耗时长达 5~6 h,且能耗较高。为减少干燥时间,降低能耗,李军等[20-21]又对其进行了变温干燥特性研究,并以干燥时间和单位能耗为干燥指标对变温干燥工艺进行了优化,同时对碳化硅球团变温干燥数学模型进行了研究,并取得了一定效果。为更好的节能降耗,减少干燥时间,需要对碳化硅球团干燥理论进行丰富,才能更好地对其干燥进行指导。本文作者将偏移活化能理论应用于SiC球团干燥中,分析球团干燥过程中主要影响因素即风速和风温对干燥特性的影响,为SiC超细粉球团干燥节能降耗优化设计提供理论支持和实践指导。

1 实验材料与设备

1.1 实验原料

本研究采用的SiC球团原料来自光伏废料,其中SiC质量分数为60%,Si质量分数为25%,Fe质量分数为3.2%,Cu质量分数为0.07%,其余杂质质量分数为 11.73%。废料平均粒径为 10μm。实验所需的SiC球团按实际生产的配比进行充分混合后成型,测得成型水分为20%,即干基含水率为25%。每组实验按同样方法摆放上下2层如图1所示,每层均为16(4×4)个球团,总质量为2 kg左右。 SiC球团的形状为椭球状(a半轴为0.02 m,b半轴为0.015 m,c半轴为0.01 m)。

1.2 实验设备

为模拟实际干燥过程,本文设计并安装了一套干燥试验装置,如图1所示。在实际生产中,干燥过程中的干燥介质为热空气,因此,本文采用热风作为干燥介质。

图1 实验装置示意图Fig.1 Sketch diagram of experimental device

2 实验方法与指标

2.1 实验方法

首先通过调节鼓风机转速来控制风量,并由风速风压仪测定热风进入干燥箱前的风管内风速,进而根据流量守恒换算出干燥箱内风速。当风速达到预设值后,开启加热器开关,同时调节温度控制器至预设温度。待工况稳定后,迅速将摆放好的球团放入干燥箱中,由称量传感器实时监测被干球团的质量变化,并通过M400数据采集管理软件收集和分析数据;利用温湿度测定仪和风速风压仪分别测出排风口处的气体温度和风速。

2.2 主要实验设备

称量传感器:型号DYLY-102,蚌埠大洋传感系统工程有限公司生产,量程为0~5 kg,精度为0.05%。

温湿度测定仪:型号HD2301.0,意大利德尔特公司生产,配备 HP474AC温湿度探头,温度测量范围为-200~650℃,温度精度为±0.1℃。

风速风压仪:型号HD2134P.0,意大利德尔特公司生产,配备皮托管,测风压量程为0~20 kPa,风速测量范围为0.5~180 m/s,精度为±0.25 m/s,风速分辨率为0.1 m/s。

鼓风机:型号 LG-306,佛山市东山真空设备有限公司生产,功率为0.6 kW,风量为2.4 m3/min。

2.3 实验参数的设定

干燥过程的能量消耗主要在加热系统和鼓风系统中,所以,将风温和风速作为主要考察参数,同时风温和风速也是物料干燥主要影响因素[15-16]。实际生产中,一般热风干燥温度在 120~200℃范围内,为考察不同温度下球团的干燥特性,本文在实际生产温度范围内设定4个值:130,150,170和190℃;全文设定干燥箱中风速为0.060,0.125,0.190和0.250 m/s,将其转换为热风进入干燥箱前风管内风速后再进行实验。

2.4 实验指标

2.4.1 干基含水率

式中:Mt为t时刻物料的干基含水率,%;ma为物料中含有水的质量,kg;md为物料的干基质量,kg。

2.4.2 干燥速率

干燥速率定义为在单位时间内下物料中水分汽化率,通常用Nt表示。计算公式如下:

式中:t为干燥时间,min。

2.4.3 偏移活化能

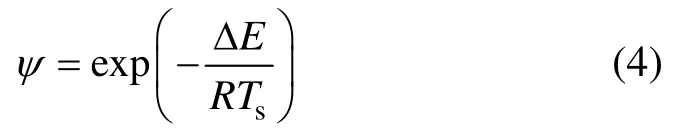

偏移活化能理论可以不必确定临界含水率,可使干燥的恒速阶段可直接向降速阶段过渡。其公式[15-16]如下:

其中:mwat为蒸发水的质量,kg;β为对流传质系数,m/min;Ad为对流换热面积,m2;ρsat(Ts)为非结合水的饱和蒸气密度,kg/m3;ρ0(Ts)为干燥介质状态恒定时,干燥箱内空气中水蒸气密度,kg/m3;ψ为比例因子。

比例因子ψ的计算公式为

其中:ΔE为偏移活化能,J/kg;R为水蒸气的气体常数,J/(kg·K)。

单位时间水分蒸发量可由下式计算得到:

将式(4)和(5)代入式(3)可得

式中:ρsat(Ts)由公式得出或查询水的饱和蒸气密度表;KV为反应常数;E为水分子的汽化活化能(不考虑扩散、表面效应等作用的影响)。因此,E+ΔE可表示为不同干燥条件下的多孔球团中实际在蒸发边界层中水分子汽化所需的汽化能级。

2.4.4 偏移活化能模型中参数设定

本文采用上下两层横向干燥,且球团曲率较小,认为无边界层分离[22],其对流换热面积为球团外表面积,可经椭球表面积公式求出Ad;根据Re=Lu/υ计算出不同风速条件下球团表面介质雷诺数。式中:u为风速,m/s;L为干燥介质流过球团表面的距离。其计算值如表1所示,不同工况条件下的雷诺数远低于105,因此,空气流动为层流。综合式(7)~(10)求出对流传质系数β,此外,本实验所用干燥介质的相对湿度很低可忽略不计,因此,ρ0(Ts)≈0[15-18,23]。

平均舍伍德数Shm为[22]

施密特数Sc为[22]

扩散系数D为[22]

分子扩散的碰撞积分Ω为[22]

式中:Sh为舍伍德数;Sc为施密特数;D为扩散系数,m2/s;D0为在标准状态下的扩散系数,2.2×10-5m2/s;p0为标准状态下的大气压,p0=101.325 kPa;p为环境大气压,近似为101.325 kPa;T0为标准状态下热力学温度,273 K;T为干燥条件下热力学温度,K;Ω0和Ω为相应条件下的分子扩散的碰撞积分;k为玻尔兹曼常数,0.138 0 J/K;ε1和ε2为空气和水蒸气的分子势常数,可查伦纳德-琼斯参数数值表得到。其计算结果如表1所示。

3 结果与分析

3.1 干燥特性分析

以风温为130℃、风速为0.190 m/s时对SiC球团进行干燥实验,实时记录球团质量的变化,并计算其干燥速率和偏移活化能。

从图2可以看出:偏移活化能曲线分为下降、恒定和升高部分,并与 SiC干燥速率曲线的升速阶段(stageⅠ)、恒速阶段(stageⅡ)和降速阶段(stageⅢ),相对应。在升速阶段(stageⅠ,如图3所示),干燥介质与球团表面之间传热较快,使得球团表面气液边界层的温度由室温迅速升至干燥温度,气液边界层内水蒸气压力不断上升,与干燥介质中蒸汽压力差值逐渐变大,导致干燥推动力变大,偏移活化能降低,传质效率提高,进而干燥速率不断升高。当干燥速率升高到一定程度后,进入恒速干燥阶段(如图2所示:stageⅡ),在此阶段球团内部水分的扩散速率等于外部汽化速率,干燥速率主要受外部干燥条件控制。干燥介质向球团传入的热量几乎全部用来蒸发水分,球团本身温度保持不变,而且球团内部没有发生收缩和孔结构坍塌,致使偏移活化能保持稳定。随着干燥传质的进行,球团内部水分含量在不断的降低,球团内部与外部湿度梯度下降。然而球团内部水分扩散速率正比于湿度梯度,当含水率降至临界含水率时,内部水分扩散速率开始低于外部汽化速率,干燥速率转为内部控制阶段。在升速和恒速阶段,蒸发的水分基本是非结合水,其与固体表面结合力较低,导致偏移活化能较低,易干燥除去。当球团含水率低于临界含水率时,干燥进入降速阶段,此阶段主要干燥蒸发的是结合水。随着干燥的进行,球团内部湿度梯度不断下降,同时,由于结合水与球团表面结合强度较大,导致偏移活化能升高,干燥速率下降,干燥难度加大。当球团内部水分扩散速率不足以满足外部汽化所需水分时,在球团外表面开始出现“干区”,蒸发界面开始向内部迁移。此时,在传热影响下,球团外快速表面开始升温,形成由外向内的温度梯度,阻碍水分向外迁移,偏移活化能增加。

表1 不同工况下模型参数Table 1 Model parameters under different working conditions

图2 风温为130℃和风速为0.190 m/s时整干燥过程中干燥曲线、干燥速率曲线和偏移活化能Fig.2 Drying curve,drying rate curve and apparent warp activation energy at air temperature of 130℃ and wind speed of 0.190 m/s

图3 风温为130℃和风速为0.190 m/s时升速阶段(stage I)的干燥特性曲线和偏移活化能Fig.3 Drying curve,drying rate curve and apparent warp activation energy of rising stage(stage I)at air temperature of 130℃ and wind speed of 0.190 m/s

此外,在干燥的传热、传质的相互耦合下,球团内部湿度梯度降低,温度梯度升高,同时蒸发界面的不断向球团内部移动。在干燥后期,球团内部孔结构在热应力的作用下产生一定的收缩变形导致气液边界层内的水分蒸发后需穿过错综复杂的孔道,水分的迁移扩散阻力增加,偏移活化能迅速提高,最终引起干燥速率不断下降。当干燥时间达到t'min后,偏移活化能ΔE急速增加,原因在于此时干燥蒸发的水分为固体表面吸附的单分子层水化膜。SiC粉体较细且表面能较大,其与水分子吸附力较强,导致干燥难度大大增加,偏移活化能迅速增加,干燥速率也迅速降低。

3.2 不同干燥风速下的水分迁移动态分析

固定风温,风速分别为0.060,0.125,0.190和0.250 m/s时,得到在不同干燥风速下的干燥曲线和干燥速率曲线。通过计算各个条件偏移活化能,得到偏移活化能曲线,如图4所示。

从图4可知:在干燥温度恒定时,干燥速率处在恒速阶段下的偏移活化能随风速的增加而降低。从图4还可以看出:恒速阶段的干燥速率随偏移活化能的降低而增加。这主要是因为,当风速增加时,干燥介质与球团之间传热增加,球团内部水分可以获得更高的能量来满足自身蒸发,气液边界层内蒸气压随之提高;由于风速的增加,边界层厚度变薄,球团内部水分蒸发阻力降低,推动力提高,偏移活化能降低,进而干燥速率随之提高。当球团干燥处于降速阶段时,偏移活化能开始升高,且风速越高,偏移活化能升高速率越快。当干燥至某一时刻时,高风速下的偏移活化能开始高于低风速下活化能,如图4所示:在干燥后期,偏移活化能提高越快,干燥速率下降越迅速,致使在某一刻起高风速下的干燥速率开始低于低风速的干燥速率。从图4还可以看出:风速越高,在降速阶段其偏移活化能升高越快,原因在于:风速越高,干燥介质与球团之间的传质越激烈,导致球团内部水分下降越快,球团内部由内向外的湿度梯度下降越快,由外向内的温度梯度升高越快,球团内部发生收缩变形,水分迁移蒸发阻力快速增加,导致活化能迅速增加,干燥速率快速下降。

3.3 不同干燥风温下的水分迁移动态分析

固定干燥风速,设定风温为 130,150,170和190℃时,考察不同温度下,偏移活化能的变化对干燥特性的影响,如图5所示。

图4 固定风温下,不同风速下SiC球团的干燥速率曲线和偏移活化能Fig.4 Drying rate curve and apparent warp activation energy of SiC pellets at different wind speeds and fixed air temperatures

从图5可知:在干燥风速恒定时,风温越高,升速阶段的偏移活化能下降越快,恒速阶段的偏移活化能越低。然而,不同温度下的纯水的汽化能级(E)不同,因此在恒速阶段,需用实际汽化能级(E+ΔE)来比较不同温度下干燥速率。在不同温度下,纯水汽化能级由大到小对应的温度分别为:190℃,170℃,150℃,130℃。因此,实际活化能由大到小对应的温度分别为:190℃,170℃,150℃,130℃。实际活化能越低,升速阶段的干燥速率上升越快,恒速阶段的干燥速率越高,其与风速变化规律相似。由于风温升高,换热系数增加,气液边界层内水蒸气压力升高,进而提高了汽化推动力,偏移活化能和总的气化能级降低,干燥速率增加。风温越高,降速阶段的偏移活化能升高速率越快,最后导致其值与前面阶段有着相反的顺序。这是因为风温越高,在恒速阶段和升速阶段失水量越大,球团内部水分下降越快;同时传热系数变大,球团内部温度梯度升高,球团易发生收缩变形,偏移活化能迅速增加,干燥速率快速下降。当干燥至某一时刻,必然导致实际汽化能级(E+ΔE)比低温的高,干燥难度加大,最终干燥速率比低温的低。

表2所示为不同干燥条件下的SiC球团干燥特性和最低偏移活化能(恒速阶段的偏移活化能)。各干燥条件下总的干燥时间随着风速和风温的提高而降低,平均干燥速率随着风温和风速的升高而升高。此外,不同工况下,干燥过程中每个干燥阶段持续的时间略有不同:升速阶段持续时间基本保持在8~20 min之间;恒速阶段和降速阶段持续时间随着随风温和风速的升高而降低,恒速阶段持续时间基本在 39~102 min之间,降速阶段持续时间在 178~356 min之间,占总干燥时间近2/3。在恒速阶段中,偏移活化能随风速和风温升高而降低,导致此阶段的干燥速率表现出随风温和风速升高而升高的趋势。各条件下偏移活化能基本在 6×105~7×105J/kg内。

图5 固定风速下,不同风温下SiC球团的干燥速率曲线和偏移活化能Fig.5 Drying rate curve and apparent warp activation energy of SiC pellets at different air temperatures and fixed wind speeds

表2 不同工况下的干燥特性和偏移活化能Table 2 Drying characteristics and apparent warp activation energy under different working conditions

3.4 干燥速率增量与偏移活化能降低量随风速的变化

图6所示为在不同温度下,恒速阶段中干燥速率增量与偏移活化能降低量随风速的变化。从图6可见:风温越高,总的汽化能级越低,恒速阶段的干燥速率随风速增加量越大;当风速由0.060 m/s升至0.125 m/s时,偏移活化能降低量随着风温的提高而升高;当风速由0.125 m/s升至0.190 m/s时,其偏移活化能降低量随温度由130℃提高至150℃时略有增加,随后降低;当风速由0.190 m/s升至0.250 m/s时,其偏移活化能降低量随风温的提高表现出的规律不规则,但在190℃时,恒速阶段的偏移活化能降低量远比其他温度时的低。

图6 恒速阶段中干燥速率增量与偏移活化能降低量随风速的变化Fig.6 Variation of drying rate increment and apparent warp activation decrease with wind speed in constant stage

4 结论

1)偏移活化能有着与干燥速率曲线相似的规律,分为下降、恒定和升高阶段,且每阶段分别于球团干燥的升速、恒速和降速阶段相对应。在干燥后期,由于湿度梯度的降低、温度梯度的提高、孔道结构的改变等因素,使得传质推动力下降,偏移活化能增加速率快速提高,干燥速率快速下降。

2)在干燥温度恒定时,恒速阶段的偏移活化能随风速的增加而降低,干燥速率随偏移活化能的降低而增加;风速越高,降速阶段的偏移活化能升高越快。

3)在干燥风速恒定时,随着干燥温度的提高,升速阶段的偏移活化能下降越快,恒速阶段偏移活化能越低。当球团干燥进入降速阶段后,风温越高,其偏移活化能上升速率越快,最后导致偏移活化能由高到低对应的温度分别为:130℃,150℃,170℃,190℃。

4)在恒速阶段中,偏移活化能随风速和风温升高而降低,引起干燥速率随风温和风速升高而降低升高,偏移活化能基本在6×105~7×105J/kg之间。