煤制甲醇工艺变换催化剂选择与填装改造研究

2019-06-05宋保平

宋保平

(同煤广发化学工业有限公司,山西 大同 037000)

引 言

甲醇是重要的基础化工原料,发展大型煤制甲醇,是国家能源安全和化学工业高速发展的需要[1]。大型煤制甲醇变换单元承担着将合成气中的氢碳比调至适宜,在原料气出变换工序之前对NH3进行控制和吸收,同时将反应热回收生成蒸汽用于工艺过程或作为动力,并使原料气不断降温等任务和作用,因此变换工序是煤制甲醇工艺中不可或缺的一道工序[2]。然而,由于甲醇装置变换工艺条件比较苛刻,因此催化剂的使用及选型比较关键[3]。本文以某50万t/a高硫煤制甲醇项目为研究对象,探讨其变换催化剂的选型、填装及工业运行结果。

1 项目装置概况及工艺流程

1.1 项目装置概况

项目装置以煤为原料,采用壳牌粉煤气化制甲醇,粗煤气中的CO含量体积分数高达65%以上。甲醇净化装置前后分为2部分。1) 耐硫变换;2) 经过低温甲醇洗装置脱硫、脱碳后进入甲醇合成装置。其中,部分耐硫变换是将粗煤气中含量过高的CO变换为CO2,并得到原料H2。变换工艺采用3台变换炉串联和并联相混合的方式,通过调整进入3台变换炉的煤气量实现高浓度CO的部分变换。由于甲醇装置变换工艺条件比较苛刻,故要考虑到催化剂的强度、抗粉化能力,高压下的活性稳定性和抗水合性,以及装填量等问题。

1.2 变换工艺流程

根据粗煤气中CO含量高的特点,变换工艺选用了宽温串低温耐硫部分变换、段间激冷流程。来自煤气化装置的粗煤气首先进入原料气分离器,之后进入原料气过滤器,然后出来的粗煤气被分成3股。1) 约35%一股进入煤气预热器,并逐步进入蒸汽混合器、煤气换热器及第一变换炉;2) 另约35%一股与出第一变换炉的变换气混合,进入1#淬冷过滤器,再进入第二变换炉进行变换反应;3) 剩余约30%的一股与出第二变换炉的变换气混合,进入2#淬冷过滤器,再进入第三变换炉。之后,出第三变换炉的变换气依次经过煤气预热器、换热器等出界区去低温甲醇洗装置。3个变换炉采用串联和并联相混合的方式。变换工序工艺流程,如图1所示。

图1 变换工艺流程示意图

2 催化剂的选择、装填与硫化

2.1 催化剂的选择

由于甲醇装置的变换系统压力较高,达到3.8 MPa、汽气比较大为1.02,经过对国内外工厂装置在用的催化剂性能对比[4],并结合变换装置的工艺流程设置,项目决定第一、第二变换炉采用强度和抗粉化能力较强且在压力较高条件下活性稳定性和抗水合性较好的国外进口催化剂K8-11,第三变换炉采用国产催化剂QDB-04。

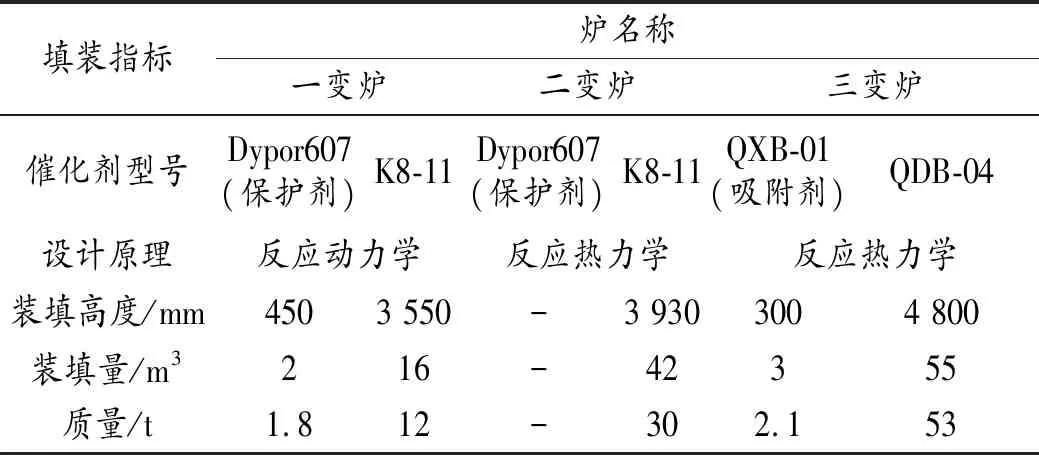

2.2 催化剂的填装

由于粗煤气中CO含量过高,且K8-11和QDB-04这2种变换催化剂具有较强的强度,各变换炉催化剂装填量分别按照不同设计方法。具体填装情况,如表1所示[5]。

表1 装置各变换炉催化剂装填情况

3 催化剂的硫化

3.1 硫化方案

3.1.1 传统粗煤气气化装置硫化

如果采用传统气化装置产生粗煤气对催化剂进行硫化,则有以下缺陷:1) 在催化剂硫化过程中,由于受多种因素制约,气化装置负荷可能波动较大,使催化剂在硫化过程中可能出现超温及烧坏事故;2) 由于催化剂的硫化时间较长,传统气化装置产生粗煤气对催化剂进行硫化,需要锅炉、空分、气化等装置的同时运行,成本很高;3) 要求气化装置必须提前开车,使催化剂硫化的时间存在着很大的不确定性;4) 采用粗煤气进行硫化,存在着发生甲烷化反应的风险等。

3.1.2 氢气气化装置硫化

相比于传统气化装置产生粗煤气对催化剂进行硫化,以N2作为载气,在N2中配入纯氢气,利用气化装置进行催化剂的硫化是一个相对较好的方法,然而由于项目附近没有提供氢气的化工厂,会大大增加成本。

3.1.3 本项目改良气化装置硫化

为了避免硫化成本太高,本项目决定采用瓶装氢气对变换催化剂进行硫化。具体方法如下:1) 制作氢气瓶集装格,1个氢气瓶集装格装氢气瓶16个,1辆汽车可装多个集装格,以解决瓶装氢气的运输难题,保证催化剂在硫化过程中的氢气供应;2) 制作由连接在氢气集装格接口上的多个分支管组成的氢气汇流排,最终汇聚到变换炉的入口,解决向变换系统补氢问题。

3.2 硫化过程

按照催化剂的硫化方案,项目以N2作为载气,配入25%~30%左右纯氢气,再配入CS2,对变换装置的3台变换炉分别进行升温硫化。升温硫化时间共计191 h。催化剂的具体硫化步骤,如图2所示。

图2 催化剂升温硫化具体步骤

3.3 硫化效果及系统接气

实践证明,采用瓶装氢气对变换催化剂进行硫化,可以达到如下硫化效果及优势:1) 在气化装置没有开车的前提下进行,至少缩短甲醇装置开车时间15 d,节约开车费用约2 000万元;2) 操作稳定,硫化效果好,且CS2碳消耗仅为用煤气硫化的1/2。

催化剂硫化结束后,用N2进行降温并保持正压待用。按照催化剂制造商指导,催化剂在接气后继续进行深度硫化,装置可开车正常,向低温甲醇洗装置送气。

4 工业运行结果

在2018年5月~12月,变换装置运行总体主要结果如下。

1) 变换装置在较低负荷下运行,各炉出口的CO含量在4%以下;气化负荷在100%~102%,各炉出口的CO含量在8%~10%,充分表明2种催化剂具有较低的起活温度和较好的低温活性。

2) 气化装置负荷的波动,对催化剂的寿命是一种严重考验。运行期间,虽有一些小故障,但通过技改,第二、第三变换炉催化剂的床层温度没有出现超温现象,各项温度指标正常,说明K8-11和QDB-04具有良好的活性和活性稳定性。

3) 在2019年元月,对甲醇装置进行满负荷性能测试,2种耐硫变换催化剂均可满足生产要求,各项指标全部合格。

5 结语

采用K8-11和QDB-04此2种催化剂,一方面充分发挥K8-11的高温活性,另一方面充分发挥QDB-04的低温活性,且2种催化剂均具有较强抑制副反应的能力,可以很好地实现煤气中CO的变换效果。