焦炉煤气制甲醇装置循环气量的优化

2019-06-05李慧林

李慧林

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

引 言

甲醇作为当前工业中不可或缺的有机原料,其生产效率和产品质量备受关注。以往制备甲醇的主要原料为煤。随着甲醇制备技术不断改进以及相应催化剂的应用,焦炉煤气制甲醇(CTM)成为制备甲醇的新型方法[1]。该方法不仅提升了焦炉煤气的利用率,而且该方法制备甲醇还具有成本较低、污染较小的优势。

在实际焦炉煤气制备甲醇的过程中发现,甲醇合成反应的单程转化率较低,大量未反应的焦炉煤气经循环压缩机进入甲醇合成器中。而经循环压缩机进入甲醇合成器中的焦炉煤气不仅增加了压缩机的功耗,而且对压缩机进口物流组成造成一定的影响[2]。本文基于Aspen Plus软件对焦炉煤气制备甲醇的工艺进行模拟分析,并定量分析循环气量对设备性能、产品产量以及设备能耗等方面的影响,最终以降低压缩机功耗为目标实现对焦炉煤气制备甲醇循环气量的优化。

1 研究背景及手段

焦炉煤气制备甲醇反应主要包括预处理、甲烷转化、甲醇合成以及甲醇精馏4个阶段,其工艺流程图如图1所示。

焦炉煤气经过上述一系列工艺后进入六级循环压缩机,并将其所得产物压力提升至6.8 MPa后送至甲醇合成塔。流经甲醇合成塔后的气体经闪蒸处理后分离成闪蒸气和液体粗甲醇[3]。上述所得闪蒸气去向分为两部分,一部分循环且提压后进入合成塔中,另一部分排放至系统之外。本文所优化的项目为上述循环至甲醇合成塔中的闪蒸气。

图1 焦炉煤气制备甲醇工艺流程图

2 焦炉煤气制甲醇模型的搭建与验证

2.1 焦炉煤气制甲醇模型的搭建

参考图1所示的制备甲醇工艺流程图,采用Aspen Plus软件搭建焦炉煤气制备甲醇模拟流程图(如第48页图2所示)。

完成模型的搭建后,对各个工序的参数进行设置。由于焦炉煤气制备甲醇的系统为高温高压系统,故模型主要采用PR-BM物性方法;FLASH1选用的物性方法为NRTL-RK;精馏工艺采用的物性方法为NRTL-RK[4]。

2.2 焦炉煤气制甲醇模型的验证

为确保2.1中所搭建的模型与实际生产的模型相匹配,采用现场采集的数据值与模型所得数据值进行对比,对比结果如第48页表1所示。

经验证可知,上述所搭建的焦炉煤气制备甲醇的模型与实际工艺相符。

2.3 压缩机性能曲线分析方法

焦炉煤气制备甲醇所采用压缩机的形式为离心压缩机,对该型号离心压缩机性能曲线的分析需采

图2 焦炉煤气制备甲醇模拟流程图

表1 焦炉煤气制甲醇模型验证统计表 %

用压缩机性能曲线换算方法实现[5]。具体分析手段为采用压缩机基本计算公式、压比换算式以及轴功率换算公式得出在不同条件下离心压缩机的性能曲线。

基本计算公式如式(1)~(3)所示。

ε=P2/P1

(1)

Z=P/ρRT

(2)

m=(lgP2/P1)/(lgP2/P1-lgT2Z2/T1Z1)

(3)

3 参数优化分析

根据实际焦炉煤气制备甲醇工艺条件,设定循环气量大小为323 786 m3/h,循环气体密度为16.5 g/mL,压缩入口气体分子质量大小为9.22。

3.1 循环气量参数的优化分析

经对某厂焦炉煤气制甲醇工艺流程中CO和CO2单程转化效率进行测试可知,其转化效率仅为53%和20%。故,需将闪蒸气提压后循环送至甲醇合成塔中。若在实际生产中的循环量不足,会由于利用不充分而造成资源浪费;若循环量过大,则会造成压缩机的功耗增大,增加生产成本。

合成气体、第六级压缩机入口气体分子质量、甲醇产量以及压缩机能耗随着循环气流量的变化趋势如第49页图3所示。

分析图3可知,随着循环气流量的增加,合成气中CO、CO2以及N2含量逐渐降低,H2含量逐渐升高,且变化趋势如3a)所示;合成气的分子质量变化趋势如3b)所示;如3c)所示,精甲醇的产量随着循环气流量的增加而增加,反之粗甲醇产量降低,即说明循环气量的增加在一定程度上提高甲醇精馏单元的能耗。

3.2 压缩机性能优化分析

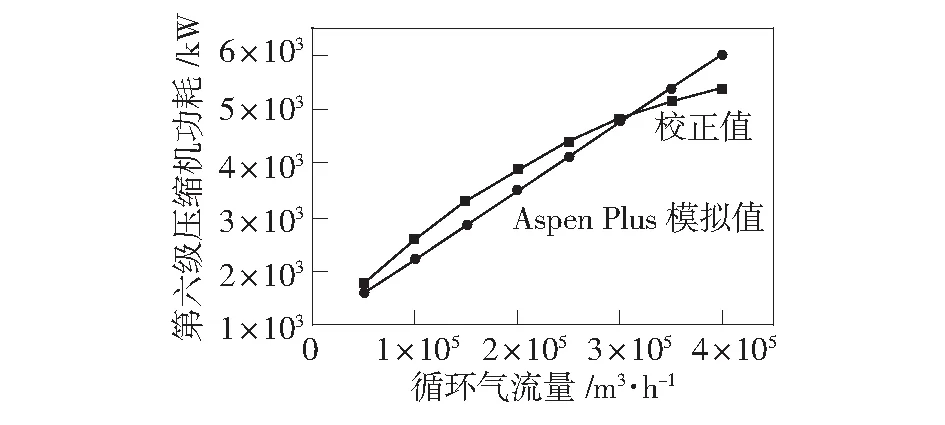

由图3d)中的曲线可知,随着循环气流量的增加,压缩机的能耗逐渐增加,但是在实际生产中压缩机能耗变化并非如此,故采用性能曲线换算方法对压缩机的性能进行分析,并校正压缩机的能耗。

首先,将压缩机入口的各个参数带入公式中,得出MW=9.83和MW=10.52情况下的压比曲线和轴功率性能曲线,并与原始条件下MW=9.22的曲线进行对比,如第49页图4所示。

分析图4可知,入口气体分子质量的增加导致压比和轴功率的曲线上移。由于循环气量的增加会导致入口气体分子质量的降低。因此,循环气量的增加会使得压缩机性能曲线的下移。

图3 循环气流量对产量、能耗以及性能的影响

其次,根据轴功率换算公式得出在不同循环气量下压缩机的功率曲线,并对压缩机的功耗进行校正。如图5所示为不同循环气量下压缩机功耗校正值与模拟值的对比曲线。

分析图5可知,压缩机的功耗随着循环量的增加呈现上凸型曲线增长。当循环气量小于323 786 m3/h时,校正值大于模拟值;当循环气量大于323 786 m3/h,校正值小于模拟值。随着循环量的增加使得压缩机轴功率达到其上限值,此时电机不能满足生产需求。因此,将循环气量的优化上限设定为323 786 m3/h。

3.3 经济优化分析

不断循环气量下的新增收入如图6所示。

以企业新增收入为目标函数,以循环气量的优化上限为限制条件,不断优化设备的循环气量。其中,目标函数如式(4)所示。

图4 压缩机性能曲线

图5 压缩机功耗校正曲线图

图6 循环气量与新增收入的关系曲线

(4)

式中:Y、Y0为优化后和原始的甲醇驰放气的产量,kg/h;P为甲醇驰放气的价格,元;E、E0表示优化后和原始设备能耗,kW;PE表示单位设备能耗的价格,元。

基于上述分析可得,本系统焦炉煤气制甲醇设备的最有循环气量为390 000 m3/h,且其每天的新增收入可达365万元。

4 结语

本文以Aspen Pluse软件为平台,搭建焦炉煤气制甲醇的模型,并根据现场所测数据对所搭建模型进行验证。依据该模型研究循环气量与合成气体积分数、气体分子质量、能耗以及产量之间的关系。此外,基于该模型对压缩机的性能曲线进行分析和校验,并最终以新增收入为目标函数实现了对循环气量的优化。