抗硫化返原剂对NR性能的影响*

2015-06-11张远喜廖云昆张志强管庆松黄兆明

张远喜,廖云昆,张志强,管庆松,黄兆明

(云南震安减震科技股份有限公司 研发中心,云南 昆明 650041)

天然橡胶(NR)的综合性能良好,广泛用于桥梁隔震橡胶支座等工业橡胶制品,但NR胶料用于制造大直径桥梁隔震橡胶支座时容易发生返原现象。在硫化桥梁隔震橡胶支座等大直径橡胶制品时,由于橡胶导热性较差,为了保证橡胶支座内部达到正硫化,外层不可避免地因硫化时间过长而发生硫化返原现象。加入抗硫化返原剂来改善桥梁隔震橡胶支座等大直径制品用NR胶料的抗硫化返原性能已成为一种主要的解决方法[1]。本文主要研究了4种抗硫化返原剂在NR半有效硫化体系中的应用特性。

1 实验部分

1.1 原料

全乳NR:SCR WF,西双版纳景阳橡胶有限责任公司;抗硫化返原剂WK901 (记为A):武汉径河化工有限公司;WY918 (记为B):上海麒祥化工有限公司;ZXK900 (记为C):济南正兴橡胶厂;PK900 (记为D):阳谷华泰化工有限公司;炭黑、氧化锌、硬脂酸、促进剂、防老剂等其它助剂均为市售工业产品。

1.2 仪器设备

双辊筒开炼机:S(X)K-160A,上海机械技术研究所;无转子硫化仪:ZWL-III,江都市道纯试验机机械厂;平板硫化机:XLB-DQ400×400×2,青岛市第三橡胶机械厂;电子万能拉力试验机:TS-2000,台湾晔中股份有限公司。

1.3 基本配方

基本配方(质量份):NR 100;氧化锌 4.0;硬脂酸 1.5;硫黄 0.8;促进剂1.4;炭黑N774 22;防老剂 3.0;软化剂 8.0;抗硫化返原剂 0.7。

1.4 试样制备

(1) 混炼胶的制备

调整开炼机辊距,加入塑炼胶包辊,依次加入活性剂、防老剂、填料、硫化体系,薄通6遍,下片,停放待用。

(2) 硫化胶试样制备

使用无转子硫化仪,称量4~5 g混炼胶在150 ℃、160 ℃下进行测试,以测定硫化时间及抗硫化返原性。混炼胶在平板硫化机上硫化,硫化条件分别为160 ℃×t90、160 ℃×60 min,硫化压力为12~15 MPa,硫化胶试样停放24 h后进行性能测试。

1.5 性能测试

加热减量、灰分、熔点按照Q/W JH018—2009进行测试;硫化性能按照GB/T 16584—1996进行测试;力学性能按照GB/T 528—2009进行测试。

2 结果与讨论

2.1 抗硫化返原剂的理化性能

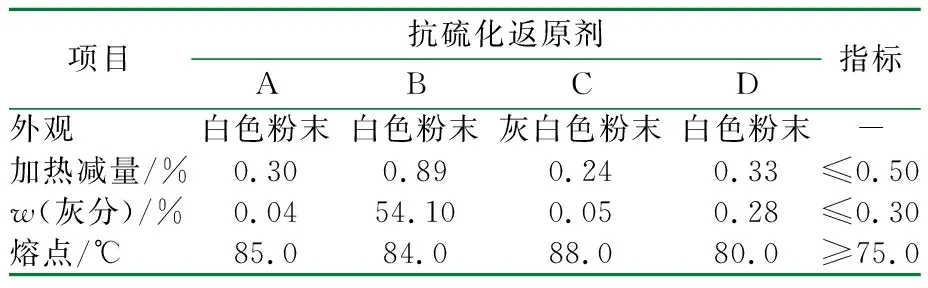

抗硫化返原剂的理化分析结果见表1。从表1可以看出,抗硫化返原剂WY918的加热减量、灰分均不达标,尤其是灰分超过指标很多,其它3种抗硫化返原剂理化指标均符合企业标准要求。

表1 抗硫化返原剂的理化指标

2.2 抗硫化返原性能

2.2.1 硫化特性

从表2可以看出,与未添加抗硫化返原剂的胶料相比,加入抗硫化返原剂的胶料t10和t90变化不大,说明抗硫化返原剂在硫化返原发生前显示相对惰性,不影响硫化参数,因此,在实际生产中,不需要对添加抗硫化返原剂的胶料配方或工艺进行调整。

表2 不同抗硫化返原剂对硫化特性的影响

从表2还可以看出,与未添抗硫化返原剂的胶料相比,加入抗硫化返原剂的胶料最大扭矩(MH)及最大扭矩与最小扭矩之差(MH-ML)均有不同程度的变化。其中,加入WY918可以稍微提高MH及MH-ML,说明其遗传代数可以适当提高硫化橡胶的交联密度,而加入WK901、ZXK900、PK900 3种抗硫化返原剂的MH及MH-ML变化不大。

2.2.2 抗硫化返原作用

采用硫化返原率(Rt)指标来表征胶料的硫化返原程度,Rt值越小,胶料的抗硫化返原作用越强,其计算如式(1)所示:

Rt=(MH-Mt)/(MH-ML)

(1)

式中:Mt为达到最大转矩后t(min)时的转矩值。

添加不同抗硫化返原剂的NR胶料达到MH后硫化30 min和60 min时的硫化返原率R30和R60如表3所示。

从表3可以看出,与未添抗硫化返原剂的胶料相比,加入抗硫化返原剂胶料的Rt值明显减小,说明抗硫化返原剂具有良好的抗硫化返原作用。

表3 不同抗硫化返原剂对硫化返原的影响

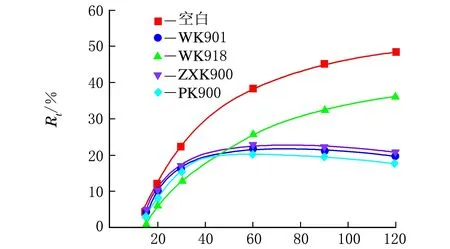

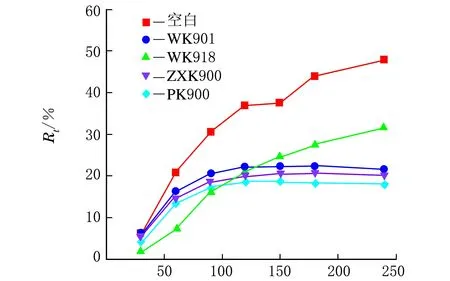

为了对比加入不同抗硫化返原剂的胶料随着硫化时间延长的抗硫化返原作用,根据公式(1)计算胶料的硫化返原率,结果见图1。

时间/min(a) 硫化温度160 ℃

时间/min(b) 硫化温度150 ℃图1 抗硫化返原剂对NR胶料硫化返原率的影响

从图1可以看出,几种抗硫化返原剂均具有显著的抗硫化返原作用,且在硫化返原初期,WY918的抗硫化返原作用比WK901、ZXK900、PK900显著;而随着硫化时间的延长,WK901、ZXK900、PK900的抗硫化返原效果优于WY918。添加WY918 的胶料没有出现硫化返原率下降的现象,这是由于WY918 在返原一开始就发生了交联补偿反应,消除了主链上的共轭多烯。随着过硫化的进行,返原速度下降,主链上的共轭多烯减少,因此交联补偿速度减慢。而WK901、ZXK900、PK900 具有相似的抗硫化返原作用,均不能明显降低胶料开始返原的速度,在温度为160 ℃硫化约50 min(过硫化45 min)达到最大返原程度后硫化返原率开始减小,表明此时发生了显著的后期交联反应,其交联补偿速度超过了硫化返原速度,导致硫化返原率下降[2-3]。

从图1还可以看出,添加WY918的胶料与添加WK901、ZXK900、PK900的胶料的硫化返原率曲线相交,在评价其抗硫化返原效果时应分段进行比较。在温度为160 ℃硫化约50 min(过硫化45 min)前,WY918表现出更好的抗硫化返原效果,随后WK901、ZXK900、PK900的效果超过了WY918。显然,在相交点所处的时间位置上空白胶料的返原已明显减慢,这说明WK901、ZXK900、PK900 是在主链上的共轭多烯达到较高浓度时才发生显著的后期交联反应,明显滞后于胶料的硫化返原。

从实际生产的角度来看,桥梁隔震橡胶支座等大直径橡胶制品是适当过硫化而不是长时间过硫化,因此,可根据桥梁隔震橡胶支座规格选择不同的抗硫化返原剂单用或者并用。

2.3 抗硫化返原剂对胶料物理机械性能的影响

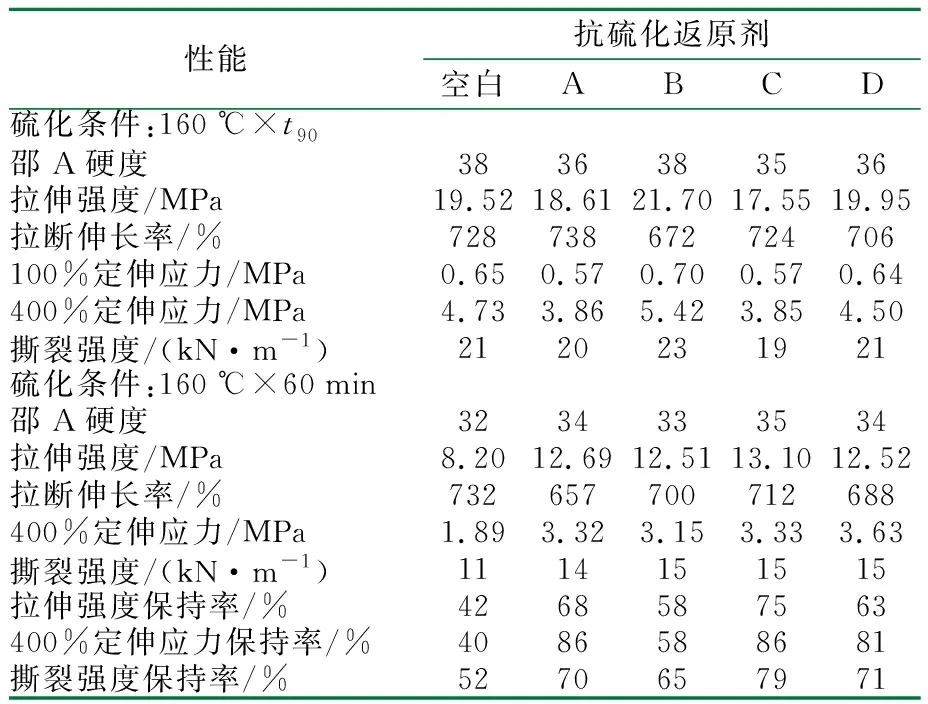

抗硫化返原剂对NR 硫化胶物理机械性能的影响如表4所示。

表4 抗硫化返原剂对NR硫化胶物理机械性能的影响

由表4可以看出,与未添加抗硫化返原剂的胶料相比,胶料硫化至t90时,加入不同抗硫化返原剂的硫化胶,其基本物理机械性能变化趋势不一样,但变化均较小。胶料硫化至60 min 时,未添加抗硫化返原剂的胶料发生了严重的返原现象,导致物理机械性能急剧下降,性能保持率低。而添加抗硫化返原剂的胶料,在硫化过程中可以补偿交联健的损失,生成热稳定性较高的C—C交联键[2-4],从而使硫化胶的物理性能保持率明显提高。

3 结 论

(1) 与空白胶料相比,添加4种抗硫化返原剂的胶料MH、t10和t90变化不大,不需要对胶料配方或工艺进行调整。

(2) 添加抗硫化返原剂能够明显改善胶料的抗硫化返原性能。其中,WY918在硫化返原初期的抗硫化返原效果较显著,而随着硫化时间的延长,WK901、ZXK900、PK900的抗硫化返原效果优于WY918。

(3) 添加抗硫化返原剂对正硫化胶料物理机械性能的影响较小,但在过硫后,可以明显改善硫化胶的物理机械性能。

参 考 文 献:

[1] 刘应玖,王洛礼.抗硫化返原剂BCI对NR胶料性能的影响[J].橡胶工业,2010,57(6):343-346.

[2] 温煌明,张涛.几种抗硫化返原剂的作用机理研究[C] //2004年国际橡胶会议中文论坛论文集,2004:70-79.

[3] 董凌波,于志勇,马海明,等.不同硫化体系对轮胎胎肩垫胶抗硫化返原性能的影响[J].轮胎工业,2011,33(4):232-236.

[4] 庞俊,师英斌,贺三荣.抗硫化返原剂TP/ S在NR配方中的应用[J].橡胶工业,2001,48(10):607-608.