二段硫化条件对氢化丁腈橡胶性能的影响

2018-07-21黄仕文连晓磊

黄仕文,连晓磊

(广州机械科学研究院有限公司,广东 广州 510701)

氢化丁腈橡胶(HNBR)由丁腈橡胶通过催化加氢而部分或完全氢化制得,具有良好的耐油性能、耐老化性能和耐氧化降解性能,是特种高性能橡胶,广泛应用于密封领域[1-8]。

橡胶制品硫化至一定程度可在余热作用下、在储存过程中或在动态条件下继续硫化。对橡胶制品进行二段硫化[9],可改善其拉伸性能和抗压缩永久变形性能,降低收缩率。

本工作研究二段硫化条件对HNBR硫化胶性能的影响,旨在通过二段硫化进一步提高HNBR制品的性能。

1 实验

1.1 主要原材料

HNBR,牌号Therban C3446,阿朗新科高性能弹性体(常州)有限公司产品;炭黑N774,上海卡博特化工有限公司产品;防老剂naugard445,美国科聚亚公司产品;增塑剂A-8000,美国浩思特公司产品;分散剂Aflux-16,莱茵化学(青岛)有限公司产品。

1.2 试验配方

HNBR 100,炭黑N774 55,氧化锌 3,硬脂酸 2,增塑剂A-8000 1,分散剂Aflux-16 1,防老剂445 0.5,防老剂MB 0.5,硫黄-80 0.75,促进剂CZ 0.5,促进剂TMTD 1.5,促进剂DM 1。

1.3 主要设备和仪器

XK-160型开炼机,佰弘机械(上海)有限公司产品;50 t平板硫化机,上海橡胶机械一厂有限公司产品;GT-M2000A型硫化仪,高铁检测仪器有限公司产品;橡胶硬度计(邵尔A型)和Z010型高低温材料试验机,德国Zwick公司产品。

1.4 试样制备

胶料混炼在开炼机上进行,HNBR塑炼并薄通3次后依次加入氧化锌、硬脂酸、防老剂、增塑剂、分散剂和炭黑,充分混合后加入硫黄和促进剂,打三角包8次,打卷5次,混炼均匀后薄通6次,下片。一段硫化在平板硫化机上进行,硫化条件为170 ℃/20 MPa×10 min;二段硫化在恒温烘箱中进行。

1.5 测试分析

(1)物理性能:邵尔A型硬度按照GB/T 531—2008进行测试;拉伸性能按照GB/T 528—2009在高低温材料试验机上进行测试,拉伸速率为500 mm·min-1。

(2)耐油性能:按照GB/T 1690—2010进行测试。

(3)耐老化性能:采用GT-7017型老化试验机进行测试。

(4)压缩永久变形。按照GB/T 1683—1981进行测试,采用直径为13 mm、高为6.3 mm的圆柱形试样,压缩率为25%。压缩试样在150 ℃下于恒温烘箱中老化70 h,取出后室温冷却2 h,打开夹具,在自然状态下停放1 h后测量其压缩后恢复的高度。

(5)交联密度。采用平衡溶胀法测定。先测定试样的质量(m0)和密度(ρr),然后将其放入甲苯中浸泡3 d,达到溶胀平衡后取出,擦干表面试剂并称质量(m1),最后将试样放入鼓风烘箱中烘至恒质量(m2)。溶胀后试样中橡胶体积分数Vr(表征交联密度)通过式(1)[10]计算。

式中,φ为橡胶质量分数,ρs为甲苯密度,α为浸泡后试样减小的质量分数。

2 结果与讨论

2.1 物理性能

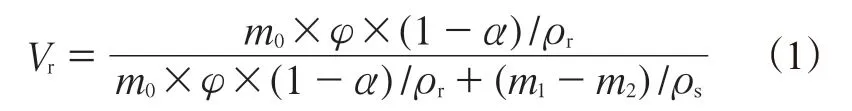

二段硫化温度对HNBR硫化胶物理性能的影响如表1所示。

表1 二段硫化温度对HNBR硫化胶物理性能的影响

由表1可知:随着二段硫化温度升高,硫化胶的邵尔A型硬度、100%定伸应力、拉伸强度和撕裂强度先增大后减小,拉断伸长率先减小后增大,这是因为硫黄作为硫化剂,经一定高温二段硫化后,硫化胶中进行交联键再形成、短化、重排以及降解互相竞争[11],当交联速率大于降解速率时,表现为硫化胶的交联密度进一步增大,100%定伸应力增大,因而硬度和拉伸强度增大,拉断伸长率减小;当二段硫化温度进一步升高,交联键的降解速率大于交联速率,表现为硫化胶的交联密度减小,强度性能下降,柔性增加,拉断伸长率增大。因此,二段硫化温度为150 ℃时硫化胶物理性能较好。

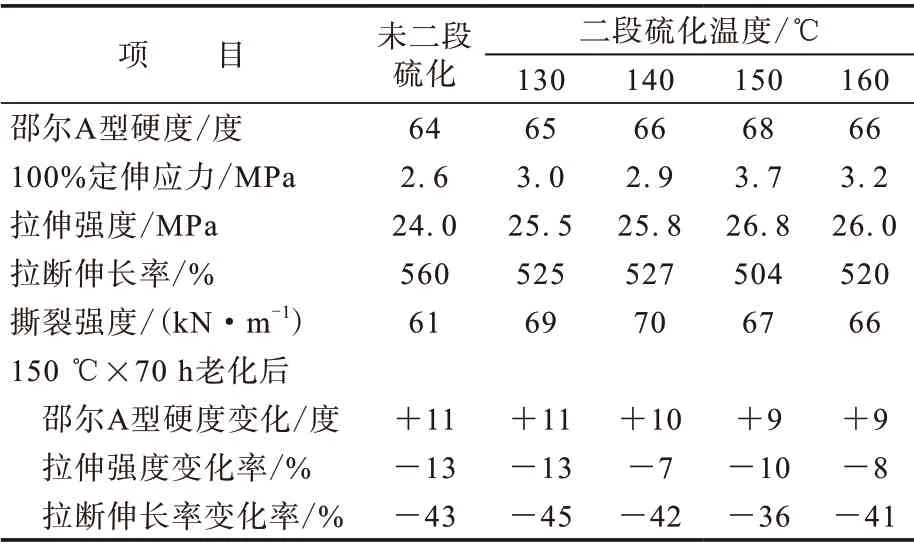

二段硫化时间对HNBR硫化胶物理性能的影响如表2所示。

表2 二段硫化时间对HNBR硫化胶物理性能的影响

由表2可知:随着二段硫化时间延长,硫化胶的100%定伸应力、拉伸强度和拉断伸长率变化幅度先较大;当二段硫化时间超过4 h后,硫化胶的各项性能变化较平缓。因此,二段硫化时间以4 h为宜。

2.2 耐老化性能

由表1和2可知:经150 ℃×70 h热空气老化后,硫化胶的邵尔A型硬度增大,拉伸强度和拉断伸长率减小,这是因为老化过程相当于长时间二段硫化,后期老化降解速率大于交联速率[3],因此胶料性能下降较大;二段硫化温度和时间分别为150 ℃和4 h时,硫化胶的邵尔A型硬度增幅较小,拉断伸长率变化率最小,拉伸强度变化率为-10%,即二段硫化条件为150 ℃×4 h时硫化胶的耐老化性能较好。

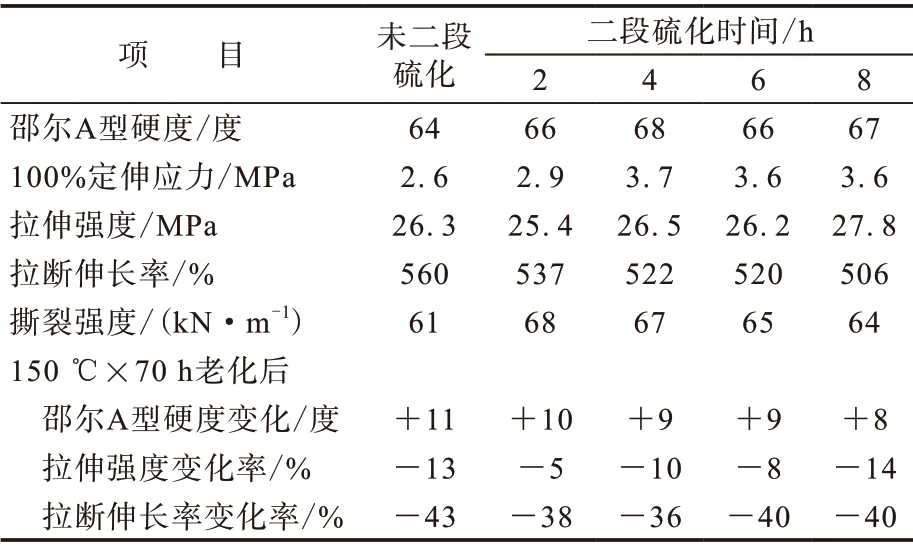

2.3 耐油性能

二段硫化温度对HNBR硫化胶耐油性能的影响如表3所示(试样经901#油150 ℃×70 h浸泡)。

由表3可知:与未二段硫化的硫化胶相比,二段硫化后的硫化胶拉伸强度变化率、体积变化率和质量变化率较小;二段硫化温度为140 ℃时硫化胶耐油性能较好,说明适当高温二段硫化有利于改善HNBR的耐油性能。

表3 二段硫化温度对HNBR硫化胶耐油性能的影响

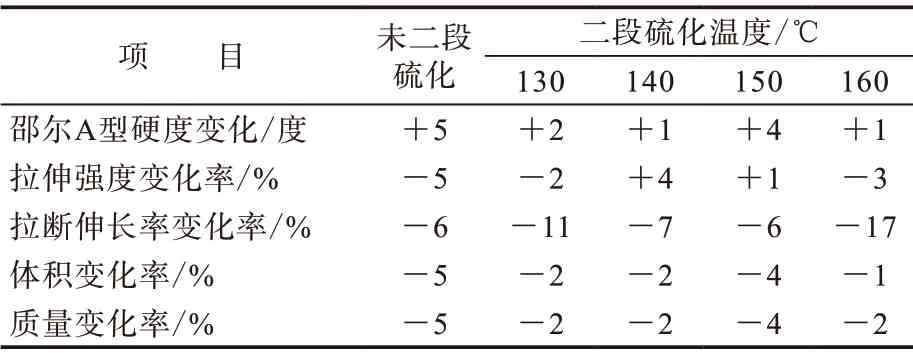

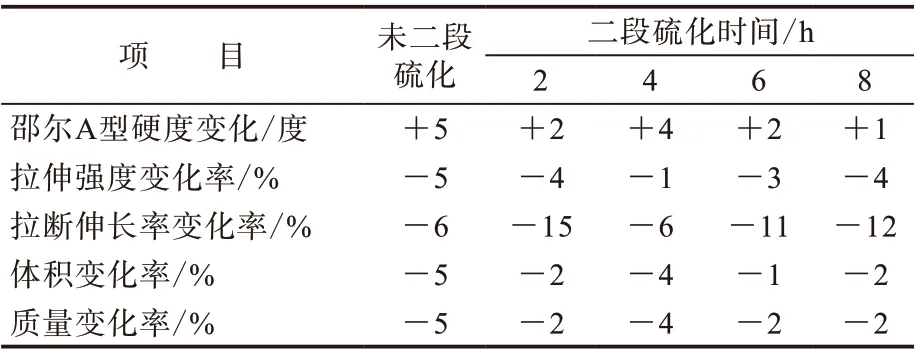

二段硫化时间对HNBR硫化胶耐油性能的影响如表4所示(试样经901#油150 ℃×70 h浸泡)。

表4 二段硫化时间对HNBR硫化胶耐油性能的影响

由表4可知:与未二段硫化的硫化胶相比,二段硫化的硫化胶经901#油浸泡后硬度变化、拉伸强度变化率、体积变化率和质量变化率较小;随着二段硫化时间延长,硫化胶的耐油性能略有改善,这可能是因为交联密度增大使硫化胶在高温下的耐油性能有所提高[11]。

2.4 压缩永久变形

二段硫化条件对HNBR硫化胶压缩永久变形的影响如图1所示。

从图1(a)可以看出:二段硫化温度低于150 ℃时,随着温度升高,硫化胶的压缩永久变形减小较快;二段硫化温度超过150 ℃后,硫化胶的压缩永久变形逐渐趋于稳定。

从图1(b)可以看出:随着二段硫化时间延长,硫化胶的压缩永久变形先快速减小,当二段硫化时间超过4 h后,硫化胶的压缩永久变形趋于稳定;未二段硫化的硫化胶压缩永久变形为77%,二段硫化2 h的硫化胶压缩永久变形减小为64%,二段硫化6~8 h的硫化胶压缩永久变形稳定在54%左右。分析认为,硫化胶的压缩永久变形与交联密度有关。二段硫化初期,硫化胶的压缩永久变形迅速减小主要是体系中未交联的橡胶分子链段继续交联,同时HNBR双键较少,降解速率较小,表现为硫化胶的交联密度增大,从而使硫化胶抵抗外力做功的能力增强,压缩后恢复能力提高。随着二段硫化时间进一步延长,虽然降解速率增大对橡胶分子主链链段交联造成负面影响,但体系中交联完全的网络结构开始逐渐趋于稳定,因此压缩永久变形减小缓慢,最后趋于稳定。

图1 二段硫化条件对HNBR硫化胶压缩永久变形的影响

可以得出,二段硫化条件为150 ℃×4 h时硫化胶的压缩永久变形较小。

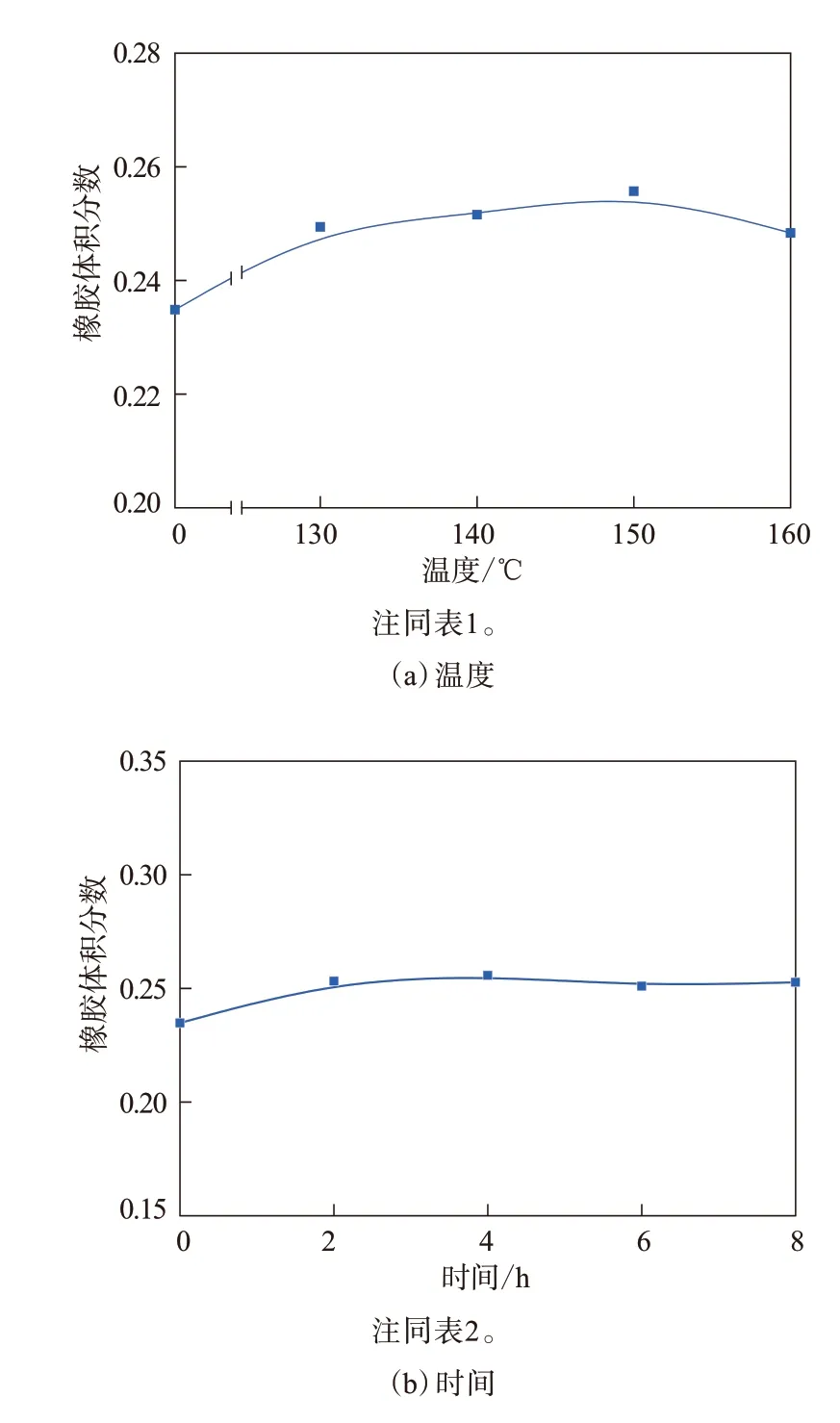

2.5 交联密度

二段硫化条件对HNBR硫化胶交联密度影响如图2所示。

从图2(a)可以看出:当二段硫化温度在150℃以内,随着温度升高,硫化胶的交联密度逐渐增大,这是因为在交联反应和降解反应同时进行时前者占优势;当二段硫化温度超过150 ℃后,由于温度过高,交联键破坏严重,此时降解率大于交联速率,表现为较多的交联键被破坏,硫化胶的交联密度减小。

从图2(b)可以看出:随着二段硫化时间延长,硫化胶的交联密度增大,表明硫化反应继续进行;二段硫化时间超过4 h后,硫化胶的交联密度趋于平稳。

图2 二段硫化条件对HNBR硫化胶交联密度影响

综合能源利用、生产效率和硫化胶性能,HNBR二段硫化条件以150 ℃×4 h为宜。

3 结论

(1)与未二段硫化的硫化胶相比,二段硫化后的HNBR硫化胶交联密度增大,物理性能、耐老化性能和耐油性能提高,压缩永久变形减小。

(2)随着二段硫化温度升高,HNBR硫化胶的交联密度增大后趋于稳定,邵尔A型硬度、100%定伸应力、拉伸强度和撕裂强度先增大后减小,耐油性能改善,压缩永久变形先减小后趋于稳定;二段硫化时间为4 h时,HNBR硫化胶的性能较好,且有利于节约能源,提高生产效率。

(3)HNBR适合的二段硫化条件为150 ℃×4 h。