电动滚筒内部组件对输送带运动性能的影响分析

2019-05-28袁红兵廉自生

景 毅,袁红兵,廉自生

(太原理工大学 机械与运载工程学院,山西 太原 030024)

带式输送机是矿山、码头的主力运输设备之一。电动滚筒以其集成易用的特点逐渐成为带式输送机设计时的首选动力源。电动滚筒的电机与减速机构内置,其动定件交错的结构需要较高的零部件制造水平来保证运动输出的平稳性。在带式输送机工作过程中,电动滚筒及其内部组件会在多大程度上对输送带运行造成影响,是需要认真对待和了解的问题。对此问题的研究也有助于提高电动滚筒和带式输送机整机设计水平。

Sack[1]在1954年最早提出了研究柔性体在两固定支撑上运动的线缆模型,给出了模型运动的方程,奠定了这类问题的波动本质。对于输送带在运动过程中的波动性评价是衡量输送带运行特性的重要指标。Serge[2]总结和完善了输送带在纵向、竖向和横向的振动分析数学模型。宋伟刚等[3]利用薄板模型给出了张力作用下输送带的固有频率计算式,指出在带式输送机设计中应考虑共振问题;侯红伟等[4]利用弹簧阻尼模型从理论上研究了带长方向的振动问题;李申岩[5]使用实验方法研究了驱动力引起的输送带共振问题;张媛等[6]利用有限元软件研究了输送带的固有频率和共振问题;周广林等[7]使用多体动力学软件对输送带的振动及共振频率进行了仿真研究。可以看到,相关研究偏重于理论推导和计算机仿真,对于实验事实涉及较少,本文拟从实验角度对这类问题进行探讨和补充。

1 试验概述

为了观察电动滚筒的旋转对输送带运动性能的影响,需要在不同的电动滚筒转速下记录输送带的运动,这意味着要求滚筒转速可控,而其他条件保持不变[8]。

试验利用输送带动特性综合试验装置,如图1所示,通过变频器控制微型电动滚筒产生不同水平的带速[9],通过重锤张紧装置保持张紧力恒定,通过采用无接头式输送带消除运行中接头对系统的影响,在确保输送带与托辊有效接触条件下,使用激光位移传感器采集输送带的竖向位移信号并完成相关试验。

图1 试验装置及试验原理

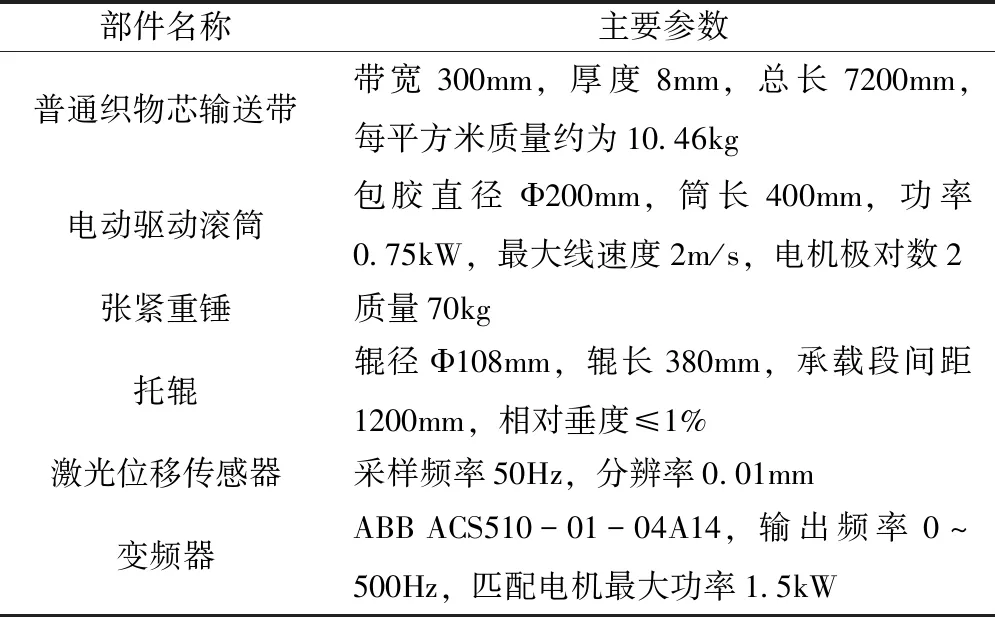

作为后续分析计算的已知条件,给出了试验装置主要部件的几何物理参数见表1。

表1 试验装置主要部件的几何物理参数

2 试验结果

0.8m/s,1m/s,1.2m/s,1.4m/s,1.6m/s带速下,固定观测点处的位移传感器记录下的输送带竖向位移的时域图形如图2所示。可以看到该组结果具有明显的周期性,并且是多种不同周期信号的叠加。其中较大的周期为输送带的运转周期;以1m/s带速为例,根据带长7.2m,可得带运转一圈为7.2s,这与图2(b)基本吻合;也意味着试验记录了5圈左右的数据。较小周期的信号表明有较小周期的运动存在,这可能来自于输送带运转过程中各种相关运动部件,如电机、滚筒、托辊等。为更好地揭示此类周期运动的成份,需要对该组信号的频率进行分析。

图2 不同带速条件下固定观测点处采集的 时间-位移信号

图3 不同带速条件下固定观测点处的 频率-幅值信号

对上述试验数据进行基本的中值滤波处理和快速傅立叶变换后得到的频域图如图3所示。从图3中可以看到位移信号中包含多种频率成分,对比不同带速下的频谱发现在1.2m/s和1.6m/s带速下的5~6Hz附近频段分别出现明显的共振现象。也就是说上述速度条件下系统中存在某些激振运动,其频率接近输送带的固有频率从而导致共振发生。寻找产生共振的原因,需要对运行过程中的可能的低频激振频率进行分析和计算。

3 分析与讨论

3.1 输送带固有频率计算

在张紧力作用下,输送带振动的固有频率基频可通过下式[2]计算:

式中,c为输送带竖向振动波的传播速度,m/s;L为托辊间距,m;v为带速,m/s。

由加里雷公式,输送带竖向振动波的传播速度为:

式中,T为输送带张力,N;ρl为输送带线密度,kg/m。

根据相对垂度要求,计算可得输送带所需最小张力为:

式中,mG为输送带单位长度载荷质量,kg/m;L与式(1)相同,为托辊间距;g为重力加速度,m/s2;h为最大允许相对垂度。

若T=Tmin,利用式(1)、式(2)、式(3),并注意到空载条件下ρl=mG,可得输送带固有频率基频计算公式:

3.2 各旋转零部件激振频率的计算

试验系统中存在以下几类周期性的激振运动:输送带的连续运转、驱动滚筒的转动、托辊的滚动,以及其他托辊间输送带的振动。这些运动与输送带的主运动混合,使得采集到的信号至少是以上相关周期信号的叠加。只有对上述周期运动进行逐一分析才能确定产生共振的原因。

首先可以排除的是其他托辊间的输送带振动对于测量段的影响。由式(4)可知带速的改变对于一段输送带的固有频率影响较小,如果其他托辊间输送带对于测量段有影响,则会与带速无关。由图3的不同带速对比可以看出,仅有两组带速下出现明显的共振现象,因此可以断言此现象与其他段输送带的振动无关。

输送带的连续运转构成周期运动。其周期可使用带长和带速计算,其频率是周期的简单倒数。计算结果见表2。可以看出,当前输送带转动频率较低,几乎不会对观测段的共振产生贡献。

表2 不同带速下输送带固有频率及 各周期运动部件的激振频率

托辊的滚动频率较输送带要高,是可能的激振源。假设托辊与输送带间不打滑连续滚动,则其滚动周期与频率可以利用带速和托辊周长进行计算。计算结果见表2。可以看出,当带速达到1.6m/s时,托辊的转动频率为4.72Hz,接近此带速条件下的输送带固有频率4.96Hz。

驱动滚筒的转动频率可以通过带速和筒径计算,但这样得到的结果是不充分的。因为滚筒的转动是多个周期回转运动的合成。试验中使用的YD型油浸式微型电动滚筒,内部以三相异步电动机作为动力源,使用两级定轴齿轮减速机构实现滚筒旋转。第一级减速通过电机输出轴齿轮和中间轴外齿轮啮合实现;第二级减速则由中间轴外齿轮和与筒体相连的内齿圈啮合完成。因此还应考虑对第一级减速后中间轴的激振频率进行计算。

对于二级定轴减速机构,根据设计手册[10],当前工况下其两级传动比按等值进行分配,于是驱动滚筒内部在一级减速后中间轴的激振频率可估算(不考虑转差率)为:

式中,f为供电频率,Hz;v为滚筒线速度,m/s;d为滚筒直径,m;p为滚筒电机的极对数。

利用带速和滚筒周长以及式(5),代入试验台相关参数,可以计算驱动滚筒及其内部减速轴的激振频率,计算结果见表2。

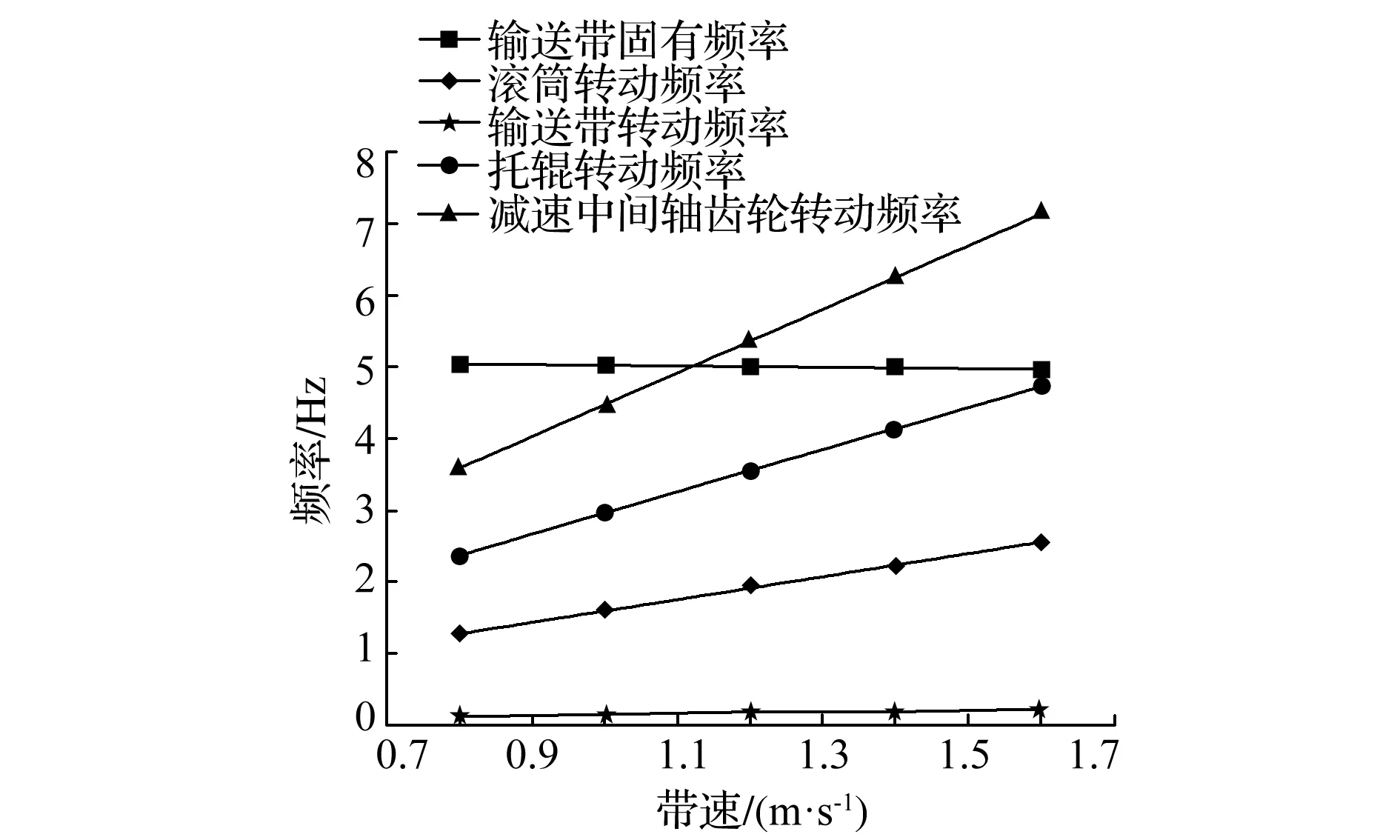

将表2的数据图形化可得到图4。由图4可以看到在电动滚筒转速为1.2m/s附近时,滚筒减速中间轴及其齿轮的激振频率向上穿越输送带固有频率,表明会在两线交点附近出现共振;在滚筒转速为1.6m/s时,托辊的激振频率与输送带固有频率线非常接近,从趋势上看两线即将相交,表明输送带会再次出现共振。而其他旋转件的激振频率则距离输送带固有频率线较远,在电动滚筒额定线速度范围内不会引发输送带共振。

图4 各旋转部件的运动频率

4 结 论

通过电动滚筒变速条件下输送带竖向位移观测试验发现,在电滚筒以线速度分别为1.2m/s和1.6m/s两种低速度运行时,输送带存在明显的共振现象。在逐一对可能的激振源频率进行分析后,结果表明1.6m/s速度下的共振来源于托辊的滚动,1.2m/s速度下的共振则来自于电动滚筒内部减速中间轴齿轮的旋转。由于共振发生的带速不高,这意味着输送带在启停过程中均可能遭遇共振。特别是选用电动滚筒作为驱动的带式输送系统则更容易出现输送带共振,因为滚筒内部的旋转减速部件也会起到激振作用。因此,在设计以电动滚筒为动力的带式输送机时,除了要考虑托辊对于整机运行的影响,对于电动滚筒内部的旋转件的运动精度也必须予以足够的关注。

电动滚筒内部旋转件引发输送带共振的深层原因可能与电动滚筒本身的结构有关,也可能与其零部件的制造精度有关,这一点需要更进一步的机理性研究来完善。