牧草种子丸化包衣预混合实时控制系统的设计

2019-05-27牛文彩侯占峰弭龙凯邵志威

牛文彩,陈 智,侯占峰,郭 芳,仇 义,弭龙凯,邵志威

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

种子丸化包衣可以提高种子质量,促进种子萌发和植株生长,改善种子的播种性能,有利于实现机械化精量播种。针对我国北方干旱半干旱地区退化草原生态建设问题,对牧草种子进行丸化包衣处理,将有助于加速退化草原的植被恢复与重建。因此,研发牧草种子丸化包衣设备,提高其自动化程度,对于改善草原生态环境具有十分重要的意义[1-2]。

近年来,我国科技人员加快了种子丸化包衣设备的研发进度,胡良龙等人在比较、借鉴国外先进的种子包衣技术及控制技术的基础上,自主创新研究开发了5BY型种子包衣设备[3-4]。彭宝良等人系统地优化了不同形状种子的丸化加工工艺,研发了5WH-160型种子丸化包衣设备[5-6]。孙正等人设计的番茄种子包衣烘干系统,提升了设备的自动化水平,初步解决了番茄种子包衣丸化的难题[7]。虽然通过不断地改进,我国种子丸化包衣技术水平取得到了显著提升,但仍存在一些问题[8-9]。例如,小粒不规则种子丸化包衣设备很少,且自动化程度较低,不同品种种子丸化工艺参数不确定,丸化包衣多籽率高,单籽率与包衣合格率低等,这些都会导致丸化包衣作业质量难以提高[10]。

针对上述问题,设计了牧草种子丸粒化包衣预混合实时控制系统,以单片机为控制核心,并结合变频器、步进电机和各种传感器技术,实现了整个装置的实时精确控制。经过预混合后的牧草种子表面可均匀地包裹上种衣剂,在包衣锅内丸粒化包衣时不易与锅壁粘结,可有效降低多籽率,提高单籽率及丸粒化合格率。

1 总体结构与工作原理

1.1 总体结构

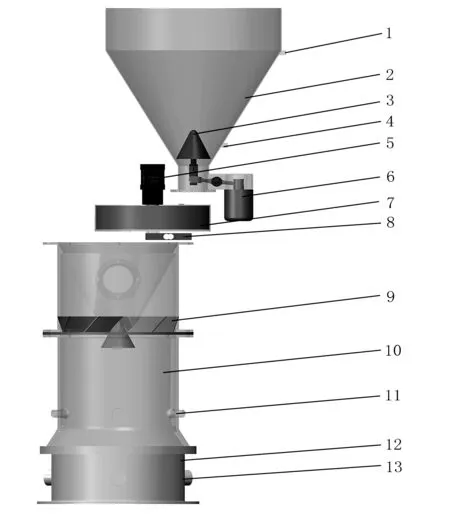

牧草种子丸化包衣预混合系统主要包括种子定量供给装置、药液定量供给装置、粉料定量供给装置、种子与药液和粉料实时混配装置及其控制系统,如图1所示。

1.2 工作原理

试验时,种子由风送装置从储料桶送至料斗内,通过调节锥形阀门启闭控制下料量;上料位传感器和下料位传感器实时监测料斗内物料情况,称重传感器采集称重盘内种子质量信息。当种子下落到称重盘的同时拨盘电机带动拨盘转动使种子下落到种、液混合室内;分流板的作用是分散种子,使其均匀地下落到药液混合室内。高压泵将药液送到喷头进行雾化,在种子下落过程中与雾化的药液进行接触,使药液在种子表面成膜,待成膜的种子下落到种、粉混合室内,粉料经星型喂料器送至喷头开始进行喷粉,成膜的种子与药粉充分混合,随后下落到与之相连的包衣锅内。混料室和粉液管道之间各连有控制阀门和高压喷头,使粉液以雾化的形式存在于混料室中,更利于种子和药液及药粉充分混合,提前让种子在混料室内预混合,可以防止其在包衣锅内粘结而增加丸化多籽率。

1.上料位传感器 2.料斗 3.锥形阀 4.下料位传感器 5.拨盘电机 6.控制阀 7.称重盘 8.称重传感器 9.分流板 10.种液混合室 11.供液喷头 12.种粉混合室 13.供粉喷图1 总体结构图Fig.1 Overall structure diagram

2 控制系统设计

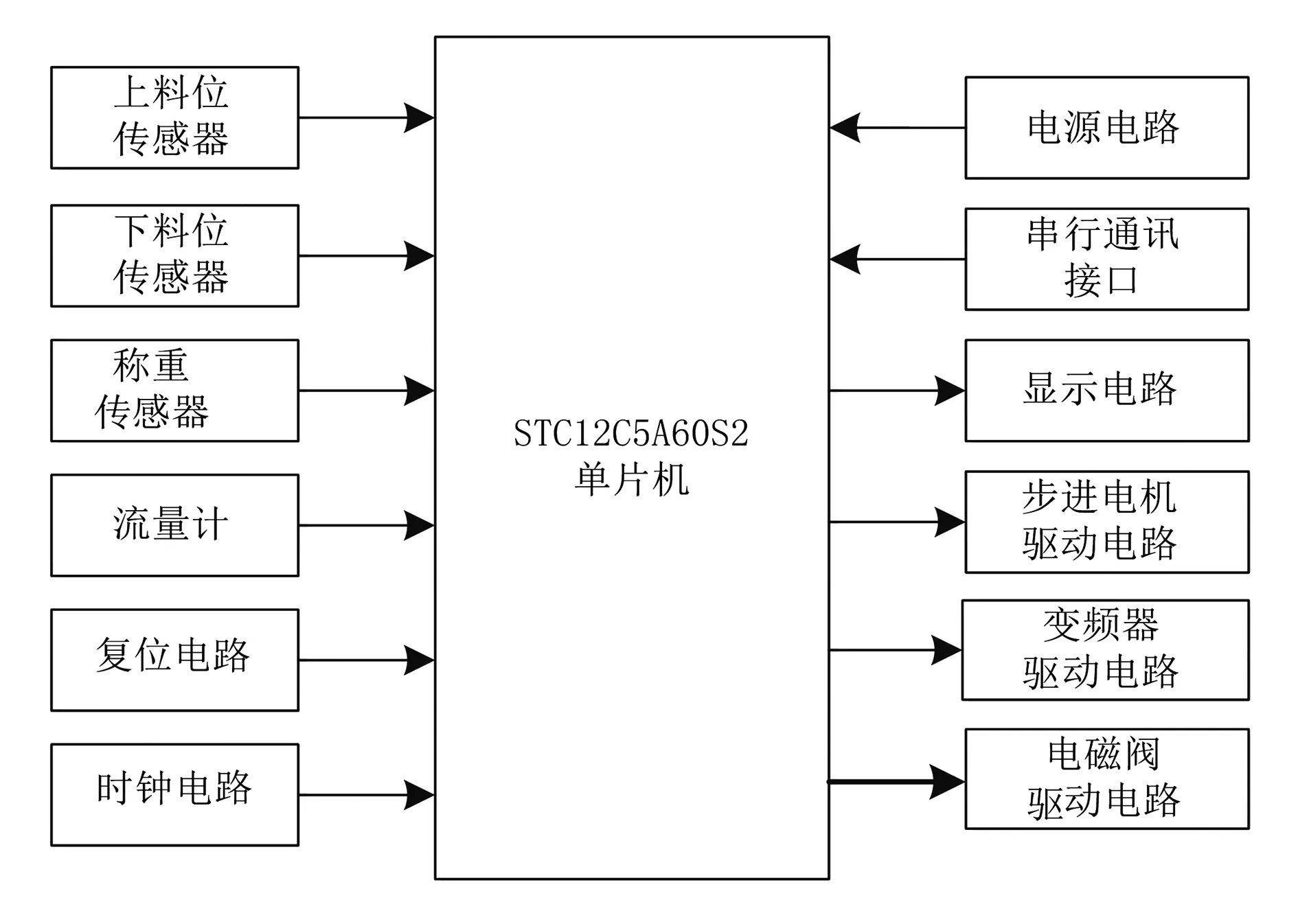

牧草种子丸化包衣预混合实时控制系统主要由系统硬件和软件两部分组成,系统原理图如图2所示。

图2 系统总体原理图Fig.2 System general schematic diagram

2.1 系统硬件设计

该硬件部分主要由单片机、传感器组和驱动模块等组成。

核心控制器选用STC12C5A60S2单片机,其速度比传统8051单片机快8~12倍;工作电压为3.5~5.5V;单片机内部集成MAX810专用复位电路;支持ISP和PWM;自带2路UART和8路高速10位A/D转换(250K/S)。其还具有过热关机锁存、过压保护锁定及欠压关闭等功能。选择单片机作为控制核心既可保证快精准的运算,又可以针对强干扰场合的电机进行控制,且其引脚资源丰富有利于外设控制和数据读取[11]。

2.1.1 传感器模块

传感器模块包含上、下料位传感器模块、称重传感器模块和流量监测模块。

料斗内有种子时,上料位传感器发出信号,拨盘转动下料,延时数秒开始供液,继续延时数秒开始供粉;料斗内无种子时,下料位传感器发出信号,风机、步进电机等各部件依次停止工作。上、下料位传感器采用LJC18A3-B-Z/BX型电容式接近开关,其工作电压为DC 6~36V,检测距离1~10mm可调。

液流检测计的作用是实时检测流体管道中药液的情况。选用CYG3002型高精度压力控制开关,准确度为0.5级,过载压力为两倍满量程,温度漂移≤±0.5%FS/℃,稳定性最大不超过±0.2%FS/年。其具有体积小、稳定性高和灵敏度高等特点。

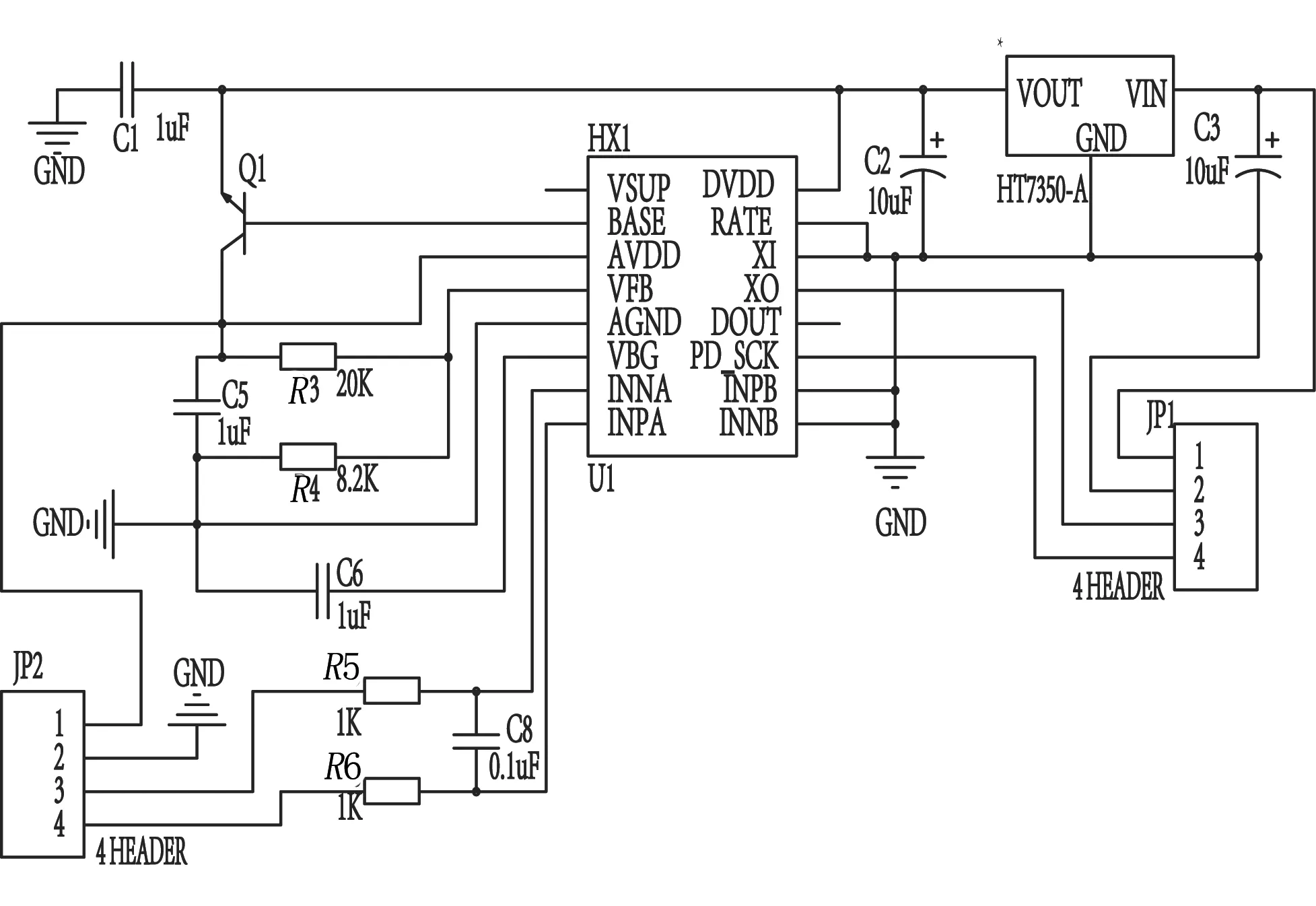

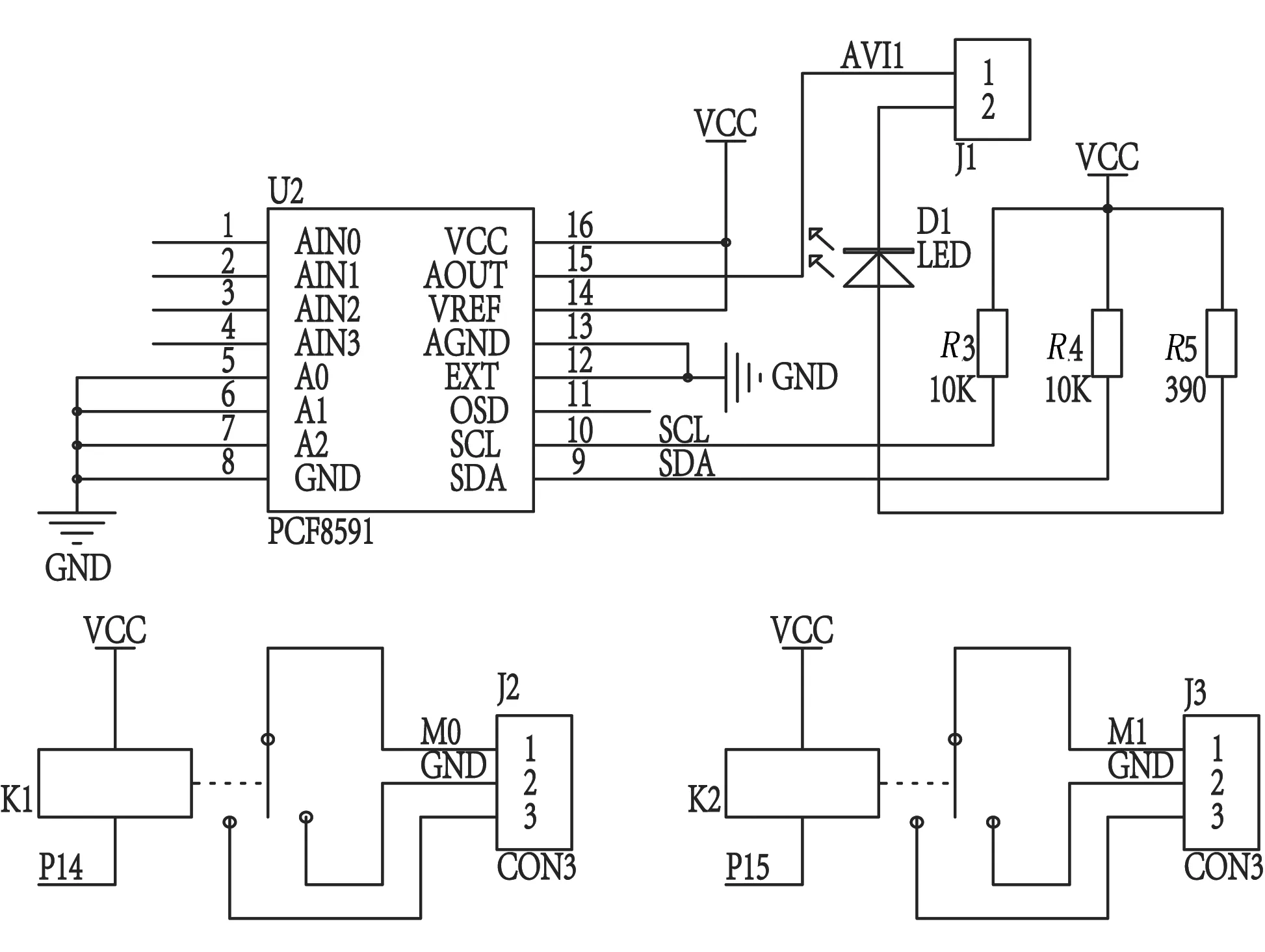

由于牧草种子很轻,为了保证供种的精确性,选择量程为0~1kg、精度0.01g的高精度双孔悬臂应变式称重传感器,其综合误差<0.05%F.S,灵敏度为0.8±0.1mV/V,激励电压5~10V,过载能力达到150%F.S。其具有精度高、易加工、结构简单紧凑及抗偏载能力强等特点;但由于传感器输出信号的电压幅度非常小,且易受外部噪声干扰,所以选用A/D转换器HX711对称重传感器输出信号进行调理[12]。调理电路原理图如图3所示。

图3 调理电路图Fig.3 Conditioning circuit diagram

电容C1、C2和HT7350组成的稳压电路,将电源电压稳定到5V,为信号调理电路提供标准恒定的工作电源,P2.0口和P2.1口分别连接IIC时钟和数据控制端口。

2.1.2 驱动模块

驱动模块主要包含步进电机驱动模块、变频器驱动模块和控制阀驱动模块。

预混合过程中,粉料供给由星型喂料器内步进电机带动拨料盘转动,通过风机将粉料送至出风口,再经粉料管道传送至混料室内。由于步进电机每次转动角度固定,粉料总质量一定,所以每次下落的粉料质量一定,可通过利用步进电机驱动蜗轮蜗杆从而带动包衣锅在水平面内旋转,完成任意角度设定的任务。经多次试验后,最终确定每转动一步下落的粉料量。

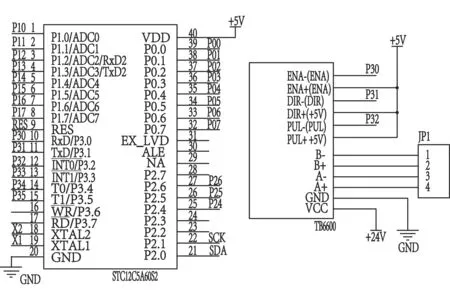

步进电机采用两相四线步进电机,驱动器选用升级版TB6600步进电机驱动器。试验选用的步进电机固有步距角为1.8°,驱动器最高可实现32细分,在32细分下步距角为0.056 25°,可精确调节拨料盘转动角度。步进电机驱动电路原理图如图4所示。

图4 步进电机驱动电路电路图Fig.4 Drive circuit diagram of stepper motor

其中,P1.0口控制使能信号,P1.1口控制方向信号,P1.2口控制脉冲信号,分别通过EN-、DIR-和 PUL-接入。驱动器采用共阳极接线方法,将EN+、DIR+和 PUL+连接到控制系统的+5V电源,通过中断延时程序改变输出脉冲,输出的脉冲经驱动器驱动步进电机的各项绕组,从而驱动步进电机的运行,步进电机随着不同的脉冲信号执行相应的动作。

药液供给由电机带动计量泵从贮药桶精确取液,再经流体管道送至混料室。工作原理:通过改变电机的转速使泵的输出流量发生变化,从而达到通过改变流体泵源的排量来调节回路中的流量、进行容积式控制的效果。在此回路中,泵输出的流体直接进入执行元件,没有溢流和节流损失,具有效率高、发热少等特点[13]。

选用型号为VFD015M21A-A型变频器,采用多重防护技术能显著提高整机的抗干扰能力。其输出频率最高达到400Hz,载波频率可达15kHz,内置PID回授控制,并具有自动滑差补偿功能,可通过变频器调节电机转速,有效控制取液量。变频器驱动电路原理图如图5所示。

图5 变频器驱动电路原理图Fig.5 Schematic diagram of the drive circuit of frequency converter

利用PCF8591的DA转换功能,将单片机输出的数字信号转换为连续输出的模拟信号并送入变频器的AVI端子,进而控制变频器的频率,从而调节电机转速。

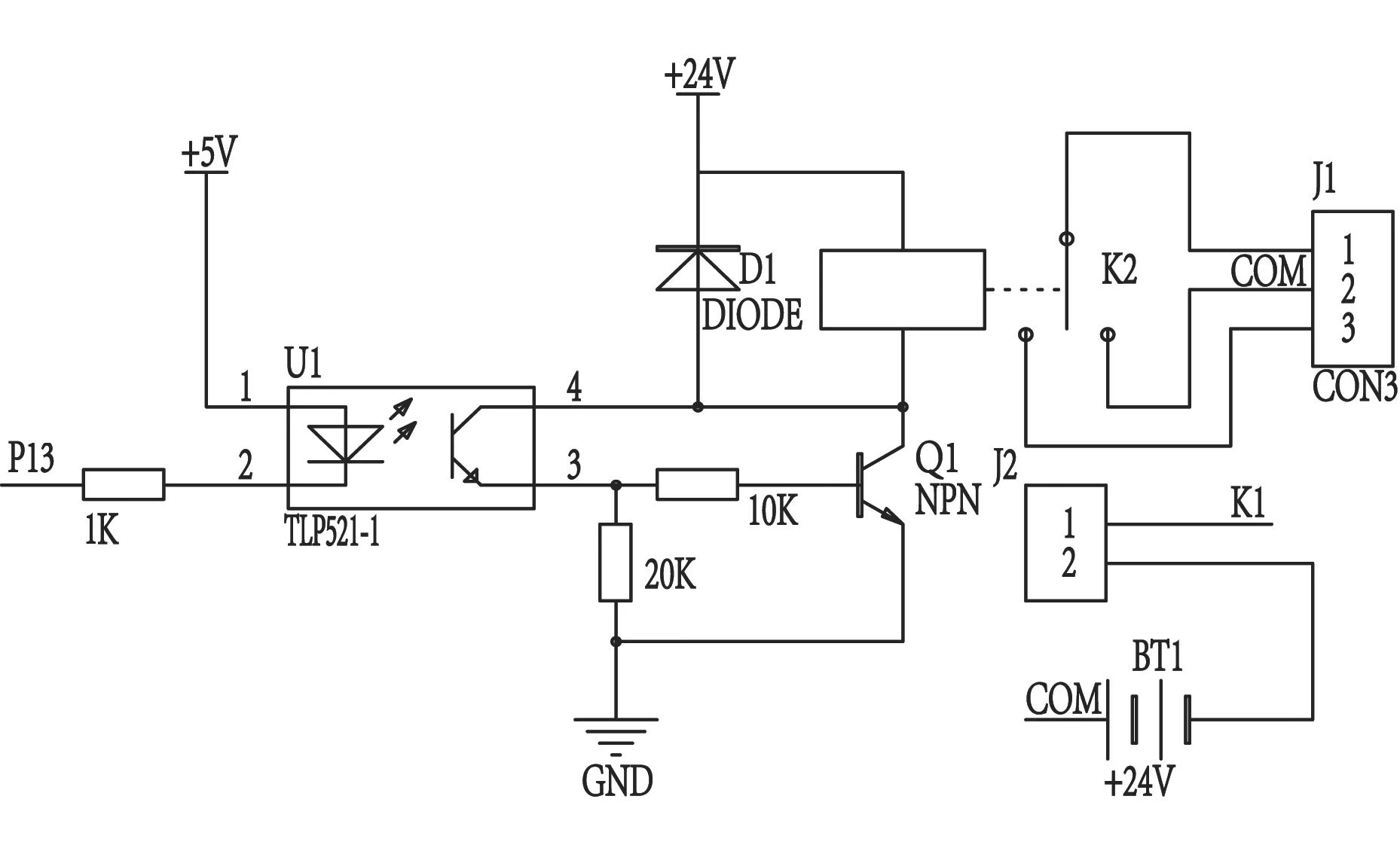

通过控制控制阀的启闭进而控制粉料和药液喷射时间,实现实时控制。管道中控制阀选用24V直流控制阀,通过控制继电器开合来确定控制阀的启闭。驱动控制阀电路如图6所示。

图6 控制阀驱动电路图Fig.6 Drive circuit diagram of control valve

选用光电耦合继电器,在一定程度上隔断干扰信号,提高抗干扰能力[14]。光电耦合器接收P1.3口输出信号,发光二极管发光,光电耦合器的输出端光敏三极管饱和,为驱动用晶体管提供基极电流,控制阀闭合。

2.2 系统软件设计

牧草种子丸化包衣预混合控制系统的软件设计主要包括主程序模块、传感器采集模块、步进电机驱动模块、变频器控制模块,以及串行通讯模块几大部分。采用C语言对软件程序进行编写,并使用编码器Keil-μVision5将写好的程序编译为机器码。

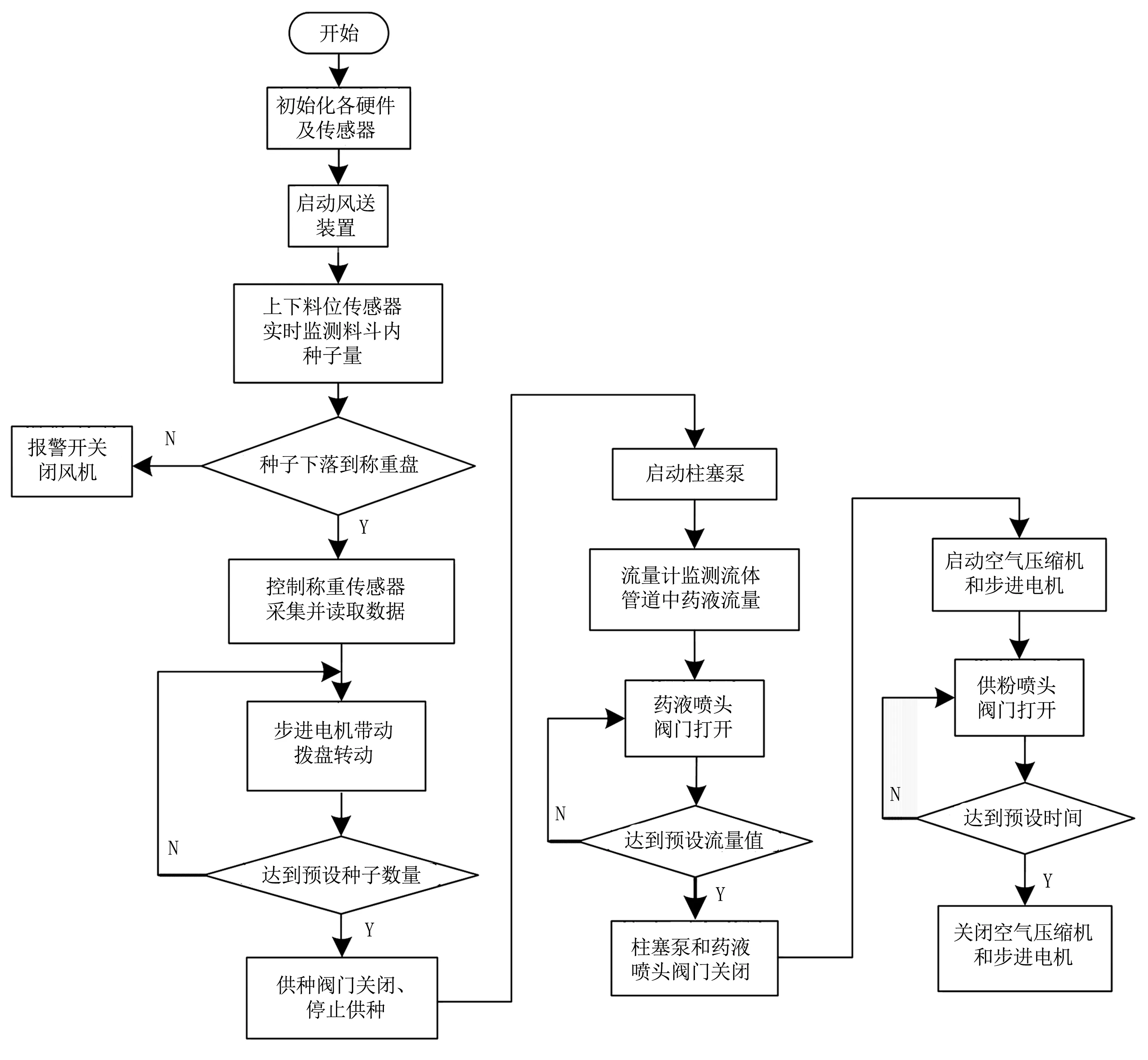

在系统自动工作过程中,主程序首先完成硬件及各传感器的初始化工作,延时一段时间后,启动风机进行供种;当上料位传感器发出信号时步进电机带动拨片转动,当称重传感器采集的信息显示达到预设所需质量时,进行供粉、供液等一系列操作,直到完成整个预混合过程。预混合系统工作控制流程图如图7所示。

图7 工作控制流程图Fig.7 Working control flow chart

3 试验与分析

3.1 称重传感器的标定实验

由于试验研究的牧草种子质量小,要求称重精度高,且本控制系统执行元件多,会有一定的噪声产生,经了解决定采用函数链神经网络法对本系统称重模块进行精确标定[15]。

方法:将U作为称重传感器标定时的输出值,X作为标定时实际称重值。假设拟合方程(1)中,U为称重传感器标定时输出值,X为标定时实际称重值,则

xi(ui)=a0+a1ui+a2ui2+a3ui3+…+anuin

(1)

神经网络模型(2)中W为神经网络权限值,X为称重传感器相应的实际值。其中,拟合方程(1)中i、u1、u2、u3等作为函数链神经网络的输入值U,把试验值按照一定顺序输入到神经网络,利用学习迭代法进行权值的优化。多次进行学习优化;直到输出值的估计误差均方差根值(MSE)达到规定足够小的值,学习结束学习过程[16]。其中,估计误差ei(k)计算方法及权值调节式为

(2)

ei(k)=xi-xiest(k)

(3)

Wj(k+1)=wj(k)+ηiei(k)uij

(4)

其中,xiest(k)为第k步神经网络学习后的输出估计值;xi为第i个标定点的输入值;eij为估计误差;wj(k)为第k步时的第j个连接权值;ηi为学习因子。

利用已构建的神经网络模型,通过MatLab软件计算出当U作为称重系统输出值,X作为系统输入值时的拟合曲线方程,即

x=0.0064+0.9816u+2×10-5u2-4×10-7u3

标定过程采用国标F2级标准砝码5、10、20、50、100g等5种规格对传感器进行标定测试,将0~100g按照5g一组,每组测量5次,每组数据取均值,得到数据如表1所示。

系统误差=100%×(实际质量-标准质量)/标准质量

由表1可知:该称重系统的误差不大于2%;相比于传统标定方法(5%左右的误差),有效提高了称重系统的标定精度和可靠性,为精确供种系统提供了保障。

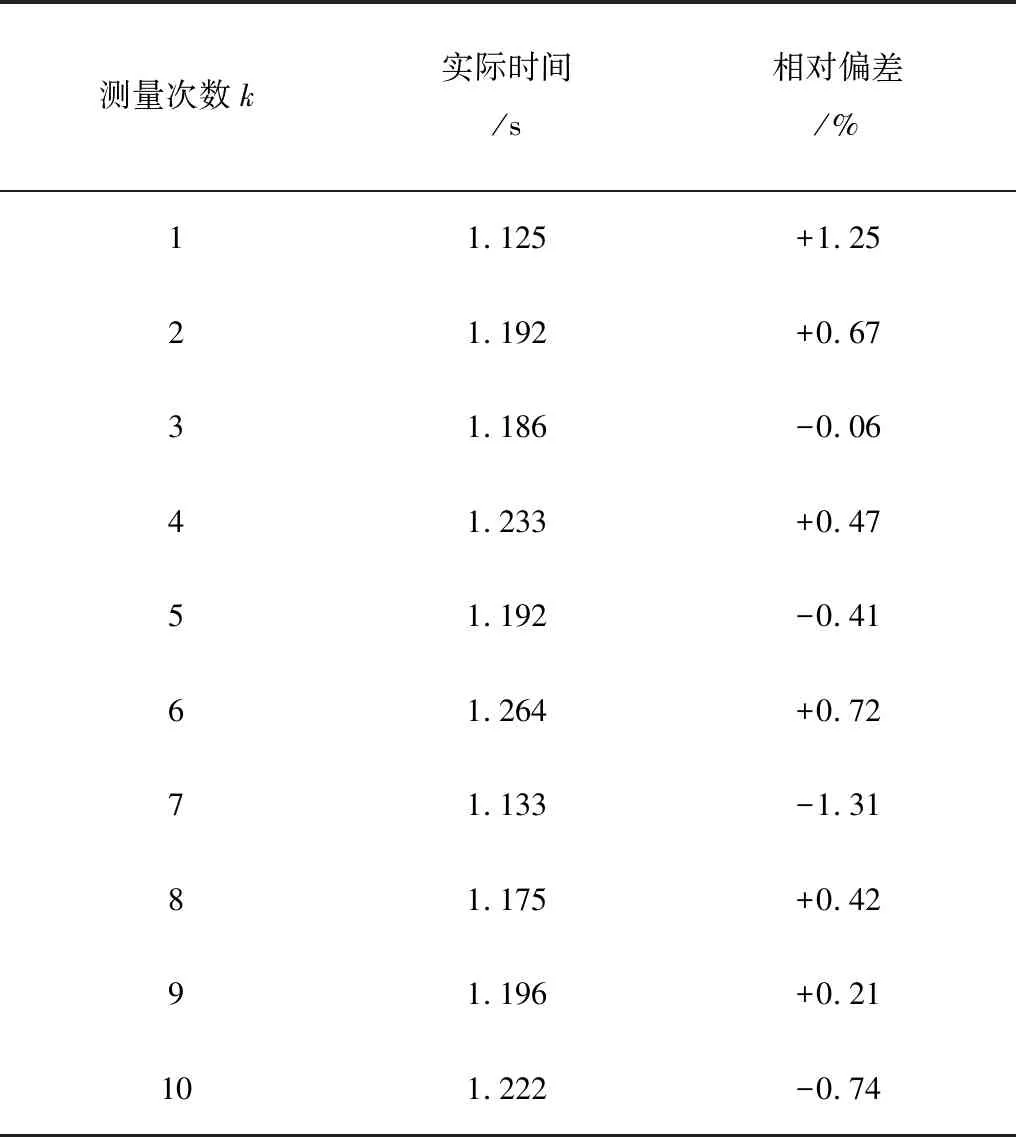

3.2 实时性和精确性测定试验

实现种子、药液和粉料三者之间的实时供给和精确控制是本系统的关键。步进电机带动星型喂料器精确供粉和变频器带动计量泵精确供液的同时,考虑到定时器设定时间与各执行部件实际响应时间的误差大小,对整个系统而言也十分重要。以控制阀每吸合一次的延时时间为例,采用光电法,用频率计对其进行测量,试验进行10次。当定时器设定时间为1s时,测定的实际时间如表2所示。

表2 定时时间和实际时间关系表Table 2 Timed time and actual time relationTable

由表2可知:10次测定试验中,数值相对稳定,最大误差不超过1.31%。这说明当定时器设定1s控制阀启闭1次时,测量10次得到的平均时间为1.192s,比定时器设定时间1s大2%,误差中还包括控制阀机械结构动态响应等,因此延时误差极小可忽略不计[17]。

3.3 对照试验

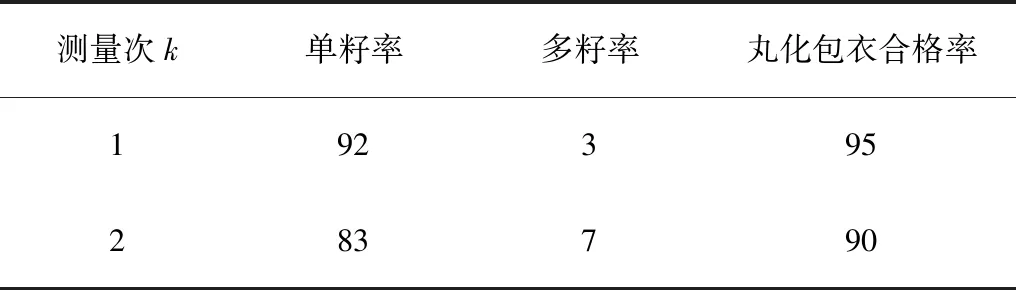

以牧草种子丸化包衣设备为例,在选用100g牧草种子且包衣时间同为20 min的条件下,以单籽率及多籽率和丸化包衣合格率为性能检测指标,将预混合系统安装前和预混合系统安装后,进行对照试验,研究丸化包衣预混合系统的引入对牧草种子丸化包衣机的有籽率及单籽率的影响。每组性能试验进行5次,试验结果取平均值测得单籽率、多籽率及丸化包衣合格率,如表3所示。

单籽率测定方法:每组选取100粒丸化好的牧草种子,人工碾碎,统计单籽的颗粒数,再除以总种子数100粒,重复取样10次,取其平均值。同样每组选取100粒丸化好的牧草种子,采用5倍放大镜观察每粒试样,选取种子丸化覆盖面积大于80%的草种数(中华人民共和国机械工业局推荐标准JB/T 7730—2011中以种衣剂覆盖面积大于80%的草种认定为包衣合格),再除以总种子数100粒,得到丸化包衣合格率。试验重复取样10次,取其平均值。

表3 对照试验数据表Table 3 Contrast test data Table %

k1表示引入预混合控制系统;k2表示未引入预混合控制系统。

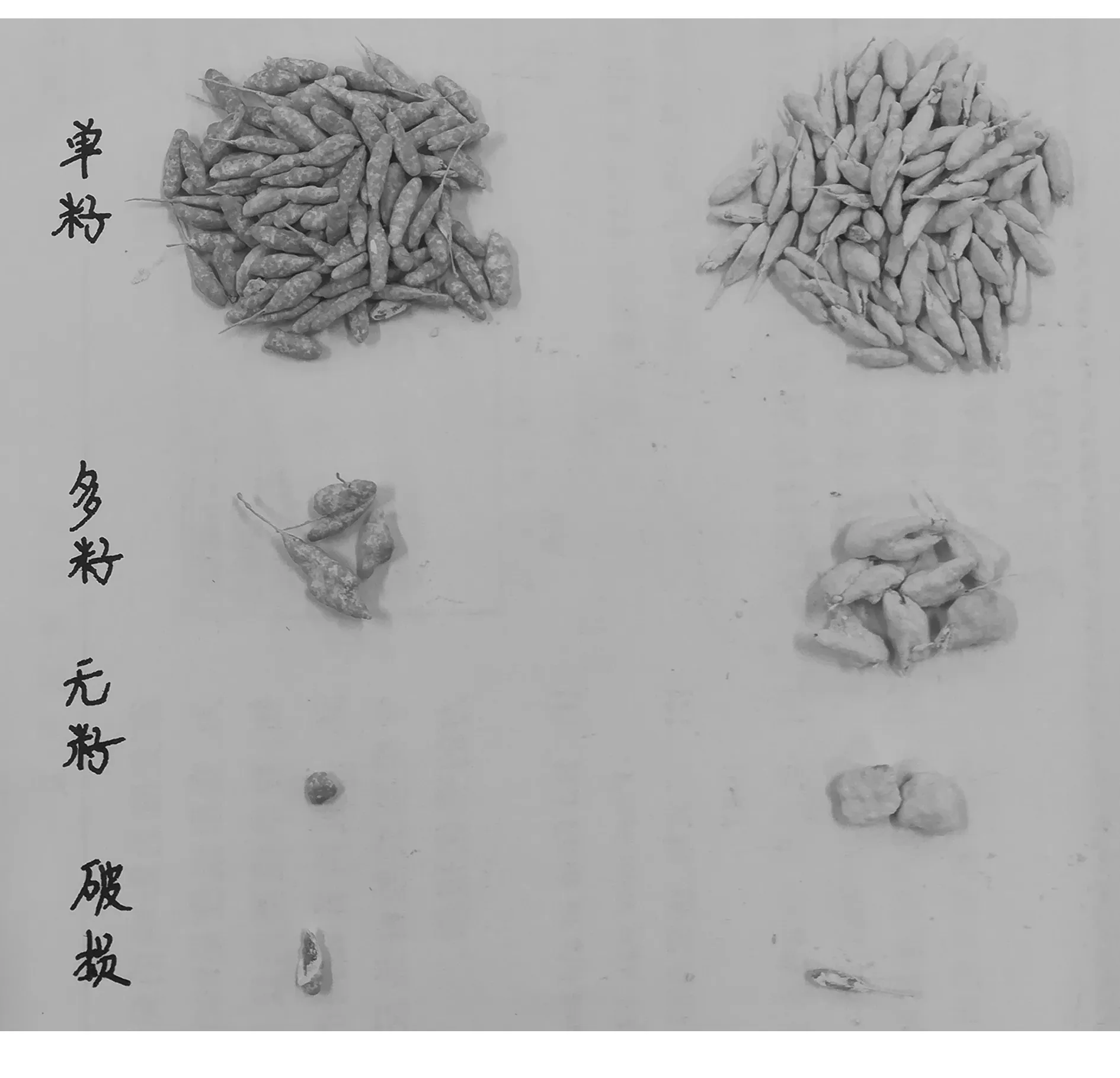

由表3可知:经过预混合装置后的牧草种子的单籽率和丸化合格率均有所提高。部分种子试验对比图如图8所示。

图8 前后试验对比图Fig.8 Contrast test chart

4 结论

1)设计牧草种子丸化包衣预混合装置,并以STC12C5160S2单片机为控制核心,实现了整个预混合装置的自动控制功能。

2)对牧草种子是否进行预混合过程进行对照试验,结果表明:当整个丸化包衣时间相同时, 经过预混合的牧草种子丸化包衣单籽率为92%,合格率为95%;未经过预混合的牧草种子丸化包衣单籽率仅为83%,合格率为90%。因此,加入预混合装置并实现自动控制,可以提高牧草种子丸化包衣合格率与单籽率。