花生籽粒恢复系数及摩擦系数研究

2016-11-28陆永光吴努林德志于昭洋游兆延胡

陆永光+吴努+林德志+于昭洋+游兆延+胡志超

摘要:为建立花生籽粒在CFD-EDEM中的运动仿真模型,以花生主产区典型花生品种四粒红、白沙、鲁花11和海花为试验材料,基于运动学方程原理构建了花生籽粒恢复系数测定装置和滑动摩擦系数斜面仪,采用正交试验设计方法,分别研究了花生品种、接触材料、材料厚度、下落高度及花生含水率对恢复系数和滑动摩擦系数的影响。测试结果和方差分析表明,花生籽粒恢复系数随材料厚度、下落高度的增加而增大,随含水率的增大而减小;同一品种和相同含水率条件下的花生籽粒在有机玻璃、Q235钢、橡胶板材上的滑动性能依次降低;不同品种之间四粒红花生籽粒滑动摩擦系数最小,流动性最好,鲁花11花生籽粒滑动摩擦系数最大,流动性最差。花生籽粒恢复系数随含水率的增大而增大。研究结果可为花生产后加工机械仿真模拟参数设置及优化设计提供参考依据。

关键词:花生籽粒;恢复系数;摩擦系数;正交试验

中图分类号: S233.75 文献标志码: A

文章编号:1002-1302(2016)09-0386-04

花生是世界四大油料作物之一和优质蛋白质资源,同时也是我国重要的出口创汇产品。我国花生种植面积达5.12×106 hm2,占世界花生总种植面积的20%,总产量1.44×107 t,占世界总产量的42%,位居世界首位,年出口创汇达到6.1亿美元,是我国具有竞争优势的经济作物[1]。

我国花生机械化收获水平较低,开展花生收获及产后加工研发较晚,技术储备和研发力度不够,尤其是花生产后加工机械,如花生脱壳机械以及分级筛选机械,伤损率和未脱净率都较高[2]。探其原因,还是在机具设计时大多凭经验,未能有效考虑花生特性,在分级、脱壳、清选过程中,花生荚果之间、花生壳与花生籽粒之间、花生与机具之间会产生形态复杂的碰撞、挤压和弹射。其复杂的运动机理只凭经验计算设计不能有效满足产品生产的要求。在设计之初借用计算机进行CFD、EDEM等仿真模拟试验可有效地探究花生在机具里的运动机理、降低试验次数、减少研发成本,对花生机械设备的研制及主要工作部件的设计和改进工作都具有重要的实际意义。

关于花生物理特性的研究,前人做了大量的工作并取得有益的成果,吕小莲等对花生籽粒几何尺寸及物理特性进行了研究[1],刘德军等对花生壳挤压破碎力学性能进行了研究[3],高连兴等研究了花生在各种气流场中进行气力输送时的气流速度及漂浮速度[4]。但是关于仿真模拟试验时需要设定的花生运动特性参数,如花生恢复系数、滚动摩擦系数等运动参数的研究,目前尚不多见。

1 材料与方法

1.1 试验材料

试验选用我国花生主产区典型品种四粒红、白沙、鲁花和海花。待测籽粒是复式花生脱壳机脱壳分选后的花生籽粒,按不同品种随机选取,经过清理和筛选,去除三轴尺寸差异较大的花生籽粒,将其中部分样品放入5 ℃冰柜进行冷藏提高其籽粒含水率。然后将花生籽粒分成6组,采用DGF30型电热鼓风干燥箱,在103 ℃的温度下分别以30 min时间差制取不同含水率的花生籽粒。将得到的不同含水率的花生分成2组,一组用于后续碰撞试验,另一组进行对应组分含水率参数的测量。

1.2 测试装置及原理

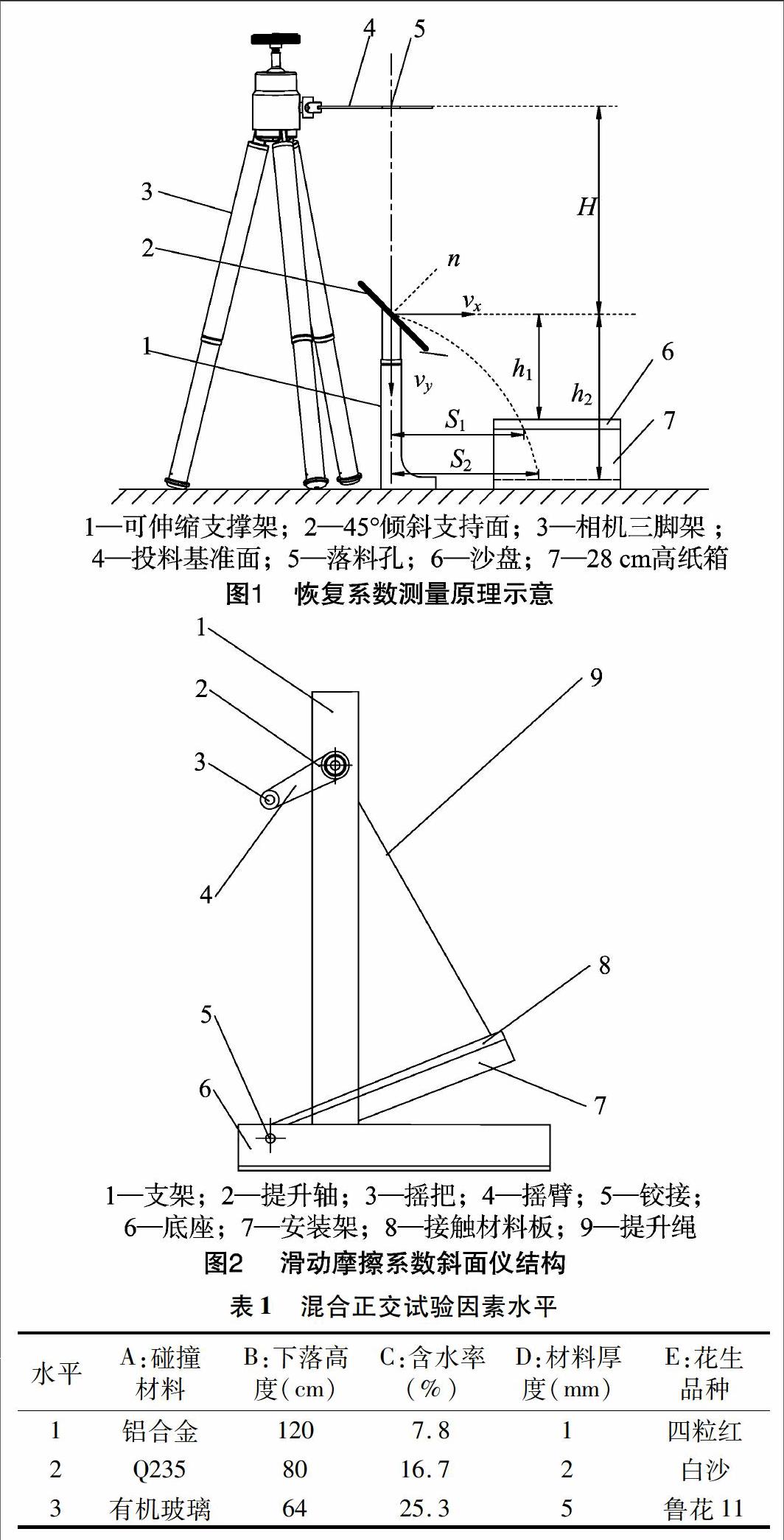

1.2.1 恢复系数的测定 恢复系数的测定方法,前人已有大量的研究[5-11]。本试验采用运动学方程原理(图1)对花生籽粒恢复系数进行测定,试验时将花生籽粒从指定高度的水平投料面上的落料孔投放,自由下落后并与安置在与水平面成45°角的斜面上的碰撞材料发生碰撞,经反弹后落到铺满黄沙的托盘上。瞬时荚果接近速度为[FK(W1。5]vo=[KF(]2gH[KF)];测量2组在不同托盘安装高度条件下的花生荚果运动水平分位移S1和S2、竖直分位移h1和h2,并由公式(1)计算出水平分速度vx和竖直分速度vy,再代入公式(2)推导即可得出该参数设定下的荚果碰撞恢复系数。为减小测量误差及荚果个体差异对结果的影响,每次实验选取2颗参数基本一致的花生籽粒,各重复50次,用3ε法去除异常数值,然后取平均值作为该荚果的位移测量数值。

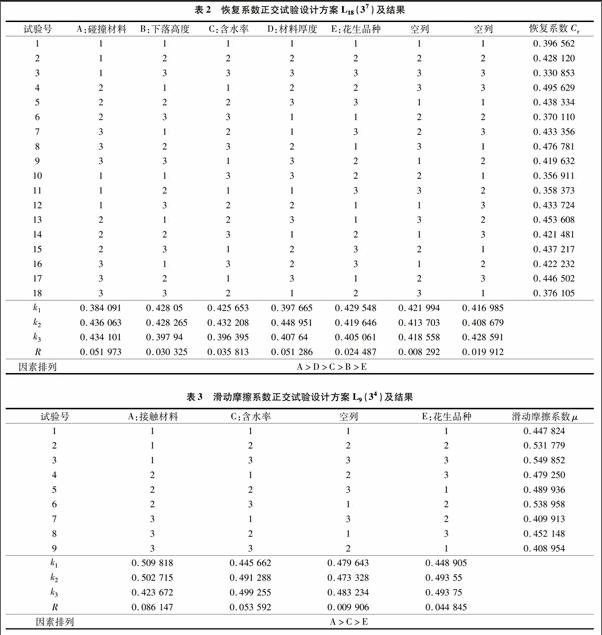

1.2.2 滑动摩擦系数的测定 滑动摩擦系数是反映物料颗粒物理特性的重要参数[12-14],通过测试物料的摩擦系数,可知物料在接触部件上的滑动性,某种程度上反映该物料颗粒的流动性,该参数在CFD-DEM颗粒运动仿真中是重要的需设定参数之一,利用滑动摩擦系数斜面仪通过测量滑动摩擦角得到滑动摩擦系数。

测试前按正交试验要求将不同品种和含水率的花生进行分组装进自制铁盒中,试验时将铁盒倒扣在摩擦系数测量仪(图2)上,保证测试花生籽粒与被试接触材料面充分接触,且避免铁盒与接触材料面接触,转动摇把缓慢提升斜面倾斜角度,当花生籽粒沿斜面开始下滑时,摇把停止转动,测量此时斜面倾角,该值即为待测花生籽粒在测试板上的滑动摩擦角,从而得到该试验水平下花生籽粒的滑动摩擦系数。每种情况重复测试5次,取平均值作为选定条件下花生籽粒与此材料的滑动摩擦系数。

1.3 试验方法

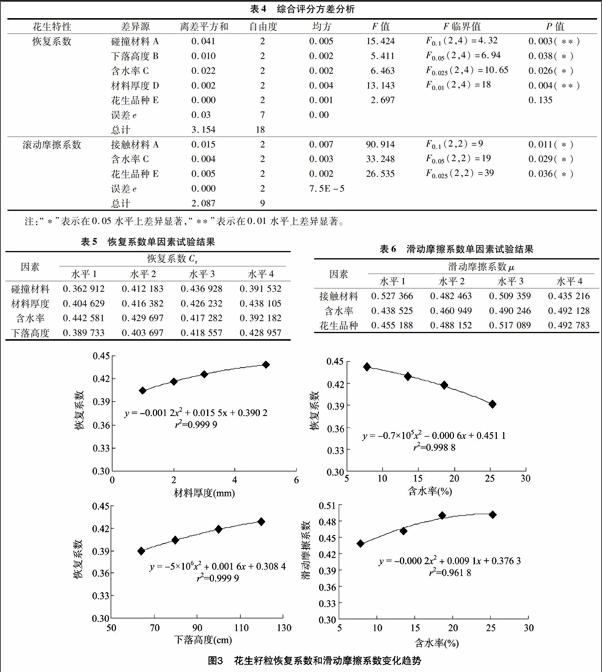

影响花生籽粒恢复系数的主要因素有花生籽粒的品种及含水率、碰撞材料的材质和厚度、下落时的高度。影响花生籽粒滑动摩擦系数的主要因素为接触材料、花生品种及含水率。正交试验的因素水平和试验安排如表1所示。

2 结果与分析

花生籽粒恢复系数与滑动摩擦系数的正交试验结果见表2、表3,方差分析见表4。通过对比分析可以看出,花生籽粒在点面接触碰撞模型中影响其恢复系数的主要因素依次为碰撞材料、材料厚度、含水率、下落高度,其中碰撞材料和材料厚度对恢复系数的影响极为显著,下落高度和含水率较为显著,而花生品种对恢复系数的影响不显著。

在接触滑动模型中影响滑动摩擦系数的主要因素为接触材料、花生品种及含水率。由方差分析可知,接触材料对花生籽粒滑动摩擦系数的影响较为显著,含水率及花生品种次之。

2.1 单因素试验结果与分析

从正交试验可知,影响花生籽粒恢复系数的主要影响因素为接触材料、材料厚度、含水率和下落高度;影响滑动摩擦系数的主要因素为接触材料、含水率和花生品种。为进一步探究各因素对恢复系数和滑动摩擦系数的影响,分别进行了单因素试验,因素水平分别为接触材料(橡胶、铝合金、Q235钢、有机玻璃)、材料厚度(1、2、3、5 mm)、含水率(7.8%、13.5%、18.6%、25.3%)、花生品种(四粒红、白沙、鲁花11、海花)和下落高度(64、80、100、120 cm),在其他条件相同,控制单一变量的情况下,单因素试验结果如表5和表6所示。由于接触材料和花生品种无法量化,故未做系数趋势图及回归分析。材料厚度、含水率、下落高度的变化趋势如图3所示。

2.2.1 接触材料对花生籽粒物料特性的影响 由正交试验和接触材料单因素试验可知,在所有试验因素中接触材料种类对花生籽粒恢复系数和滑动摩擦系数的影响最为显著。其中Q235钢对恢复系数影响最大,铝合金和有机玻璃板材次之,橡胶材料最小,这是由于Q235材料硬度相对最高,花生籽粒与板材发生碰撞时挤压变形小,能量损失较低;滑动摩擦系数测定试验中,橡胶板材影响最大,Q235和铝合金材料次之,有机玻璃最小。

2.2.2 花生品种对花生籽粒物料特性的影响 不同花生品种的几何尺寸、饱满度和球形度都有一定的差异,呈现出的物理特性也不同。四粒红花生籽粒形状、大小相对均匀,籽粒组织较为饱满;白沙花生籽粒的形状、大小均匀性次之,籽粒组织较为疏松,鲁花11的几何尺寸较大,但形状均匀性相对较差。在碰撞模型恢复系数的测定试验中,花生品种对恢复系数的影响不显著,相比于碰撞材料、下落高度等因素,品种之间物理特性的差异性对瞬时碰撞时所导致的能量损失影响不大,但在滑动摩擦系数测定过程中,品种之间物理特性的差异有较明显的影响,这是因为在测定过程中,花生籽粒与材料的接触是长时的不是瞬态的过程,不同花生表面特性对流动性能的影响能有效地呈现出来,试验表明四粒红花生籽粒的流动性相对较好,鲁花11花生籽粒的流动性相对最差。

2.2.3 含水率对花生籽粒物料特性的影响 含水率对花生籽粒恢复系数和滑动摩擦系数的影响相对弱于接触材料、下落高度、材料厚度等因素。通过正交试验可以看出,花生籽粒恢复系数随含水率的增大而减小,这是由于籽粒含水率越高,花生籽粒表面越软,在与碰撞材料发生碰撞时形变也越大,从而导致花生籽粒在碰撞过程中能量损失变大,反弹后法向分离速度相对变小。此外,随着花生籽粒含水率的增大,与接触板材接触时黏性变大,导致滑动摩擦系数增大。

3 结论与讨论

影响恢复系数的主次因素(按显著性)依次为碰撞材料、材料厚度、含水率、下落高度、花生品种,其中碰撞材料和材料厚度是影响花生籽粒恢复系数的主要因素,花生品种对花生籽粒恢复系数影响不显著。根据单因素试验结果,在相同的材料厚度、下落高度、花生品种及其含水率的条件下,花生籽粒与Q235钢、有机玻璃、橡胶之间的恢复系数依次减小;在其他条件保持一致的情况下花生籽粒恢复系数随着材料厚度、下落高度的增大而增大,随含水率的增大呈减小趋势。

影响滑动摩擦系数的主要因素为接触材料、含水率、花生品种,其中接触材料显著性相对较为明显。同一品种相同含水率下的花生籽粒在有机玻璃、Q235钢、橡胶板材上的滑动性能依次降低;不同品种之间四粒红花生籽粒滑动摩擦系数最小,流动性最好,鲁花11花生籽粒滑动摩擦系数最大,流动性最差。花生籽粒摩擦系数越大,其流动性越差,在输送过程中产生的伤损率就越高;花生籽粒含水率越高,与板材之间的接触黏性就越大,一定程度上增大了滑动摩擦系数。

花生籽粒恢复系数和滑动摩擦系数测定过程中,由于籽粒形态个体差异大,除了以上讨论因素外,可能还受籽粒球形度、转动惯量、接触点等具有随机性、不可控性因素的影响,虽然试验过程中进行大量重复试验,但仍然避免不了个体差异造成的随机误差,这些都有待进一步研究。

参考文献:

[1]吕小莲,胡志超,于昭洋,等. 花生籽粒几何尺寸及物理特性的研究[J]. 扬州大学学报:农业与生命科学版,2013,34(3):61-64.

[2]王建楠,谢焕雄,胡志超,等. 复式花生脱壳机振动分选装置试验及参数优化[J]. 江苏农业科学,2015,43(2):365-370.

[3]刘德军,邵志刚,高连兴. 花生壳挤压碎裂力学特性试验[J]. 沈阳农业大学学报,2012,43(1):81-84.

[4]高连兴,张 文,杜 鑫,等. 花生脱壳机脱出物的漂浮系数试验[J]. 农业工程学报,2012,28(2):289-292.

[5]Hastie D B. Experimental measurement of the coefficient of restitution of irregular shaped particles impacting on horizontal surfaces[J]. Chemical Engineering Science,2013,101:828-836.

[6]Aryaei A,Hashemnia K,Jafarpur K. Experimental and numerical study of ball size effect on restitution coefficient in low velocityimpacts[J]. International Journal of Impact Engineering,2010,37(10):1037-1044.

[7]Li T,Zhang J,Ge W. Simple measurement of restitution coefficient of irregular particles[J]. China Particuology,2004,2(6):274-275.

[8]王成军,李耀明,马履中,等. 小麦籽粒碰撞模型中恢复系数的测定[J]. 农业工程学报,2012,28(11):274-278.

[9]黄小毛,查显涛,潘海兵,等. 油菜籽粒点面接触碰撞中恢复系数的测定及分析[J]. 农业工程学报,2014,30(24):22-29.

[10]杨明金,杨 玲,李庆东. 颗粒物料恢复系数简易测量方法及其应用[J]. 农机化研究,2009,31(10):25-27.

[11]李洪昌,高 芳,李耀明,等. 水稻籽粒物理特性测定[J]. 农机化研究,2014,36(3):23-27.

[12]崔 涛,刘 佳,杨 丽,等. 基于高速摄像的玉米种子滚动摩擦特性试验与仿真[J]. 农业工程学报,2013,29(15):34-41.

[13]张 琴,丁为民,邓丽君,等. 芡实机械脱壳中的摩擦特性试验研究[J]. 农业工程学报,2013,29(1):56-63.

[14]冯家畅,程绪铎,严晓婕. 大豆与仓壁材料摩擦系数的研究[J]. 大豆科学,2014,33(5):787-789,794.