7075-T6铝合金厚板FSW焊缝沿厚度方向上的显微组织演变规律

2019-05-25毛育青江周明刘奋成柯黎明

毛育青,江周明,刘奋成,柯黎明

南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063

7075铝合金是一种7系列的析出强化相合金,由于具有低密度、高强度、高断裂韧性和良好的耐蚀性等特点,已在航空、航天、车辆等高科技行业结构件中获得广泛应用[1]。通常,采用此种铝合金制作的结构件需要采用焊接方法来连接。然而,由于这种合金里面含有较高的铜元素,采用传统熔焊方法焊接时,对焊接裂纹非常敏感,且很容易在热影响区产生液化裂纹,这将严重降低接头的力学性能[2-3]。因此,这种铝合金被认为是一种“不可焊接”的合金。

搅拌摩擦焊(Friction Stir Welding, FSW)是一种新型的固相连接技术,在FSW焊接过程中,母材金属不熔化,可避免传统熔焊焊接过程中产生的裂纹缺陷,且焊接变形小,可使FSW接头质量得到显著提高[4-5]。因此,它被认为是这种7系列铝合金的最佳焊接技术[6]。目前,搅拌摩擦焊接技术已在飞机、船体、高铁等铝合金结构件的连接中得到有效应用[7-9]。

然而,与铝合金薄板FSW不同,焊接厚板时仍面临很多问题,如可适用的焊接工艺参数范围较窄;焊接阻力太大,搅拌头易磨损断裂;接头成形困难等[10]。由厚板FSW成形特点可知,焊接过程中搅拌头对焊缝金属产生的搅拌作用力和摩擦产热极不均匀,导致沿焊缝厚度方向上金属的峰值温度差异较大。Khandkar等[11]采用三维热源模型和试验相结合的方法研究了厚板铝合金FSW焊缝金属的瞬时温度分布,结果表明,沿焊缝厚度方向从上往下,金属的瞬时温度逐渐降低。类似,Xu等[12]采用FSW方法焊接14 mm厚的2219铝合金,研究结果发现焊缝上层金属的峰值温度比底部金属的高20 ℃左右。但是,Canaday等[13]在研究32 mm厚的7050铝合金FSW时却发现,焊缝中部金属的峰值温度可能更高。因此,对不同厚度的板材FSW焊接而言,焊缝金属的温度场分布规律不相同。而不均匀的温度场分布将导致厚板FSW焊缝内部的微观组织存在明显的差异。目前,国内外有关厚板铝合金FSW的研究大多数集中在焊缝晶粒尺寸和分层切片接头力学性能的不均匀性上[14-18],而对焊缝组织的动态再结晶、晶体取向差、织构演化及二次强化相分布等方面的深入研究报道极为少见。针对这方面的相关研究对厚板FSW接头力学性能不均匀性的详细解释具有重要意义。

鉴于此,文中使用FSW方法焊接20.5 mm厚的7075-T6铝合金厚板,获得内部无缺陷的焊缝。采用扫描电镜和背散射电子衍射技术研究沿焊缝厚度方向上的微观组织及其演变规律,为丰富人们对铝合金厚板FSW焊缝微观组织演变的深入认识提供理论依据。

1 试验材料及方法

试验所使用的焊具为圆锥形左螺纹搅拌头。搅拌头夹持柄和轴肩的加工材质为热处理态H13钢,搅拌针采用固溶时效态GH4169镍基高温合金制成。根据前期的研究结果[5],将搅拌头形状及尺寸设计如下:轴肩端面为内凹面,凹面最深处与边缘夹角为2°,轴肩直径为38 mm;搅拌针表面螺纹的螺距为7 mm;齿深为1.5 mm;搅拌针根部直径为14 mm,端部直径为8 mm,长度为19.7 mm。

选用20.5 mm厚的7075-T6铝合金轧制板材作基材,待焊板材加工成200 mm × 100 mm。焊前使用丙酮清洗板材表面以去除油污。焊接设备为自行改装的X35K型搅拌摩擦焊机。焊接工艺参数为:旋转速度475 r/min、焊接速度30 mm/min、倾角2°及下压量0.8 mm。

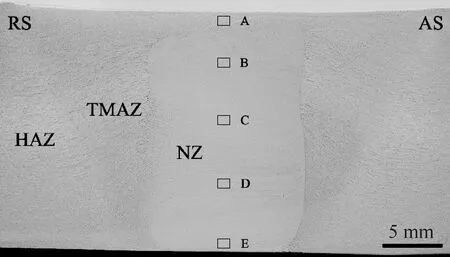

焊后沿垂直于焊接方向截取金相试样,随后试样经砂纸打磨、抛光后,使用keller试剂进行腐蚀,获得的焊缝横截面形貌如图1所示。图1中AS (Advancing Side, AS)表示焊缝前进侧;RS (Retreating Side, RS)表示焊缝返回侧。由图1可清晰地分辨出焊缝的3个典型区域:焊核区(Nugget Zone, NZ)、热力影响区(Thermo-Mechanically Affected Zone, TMAZ)、热影响区(Heat Affected Zone, HAZ)。为了分析沿焊缝不同厚度方向上焊核中心区的组织演变规律,首先在中心区选取5个典型的位置,分别标记为A、B、C、D、E,它们距焊缝上表面的距离L分别为1、4、10、15、19 mm。然后,采用背散射电子衍射技术(Electron Backscattering Diffraction, EBSD)表征焊缝各个典型位置的显微组织演变,包括各位置的晶粒尺寸、动态再结晶分数、晶体取向差分布和织构演化等;采用扫描电镜(Scanning Electron Microscope, SEM)观察各位置的二次析出相分布。

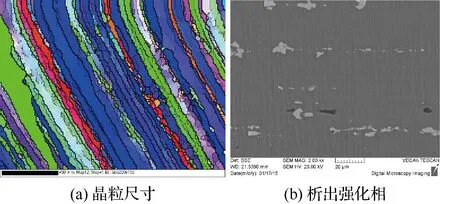

图2为7075-T6铝合金基材的微观组织图。由图2(a)可见,基材主要由粗大的板条状组织组成,部分板条组织间分布着少量的长条形颗粒。从图2(b)中可以发现,基材中原始粗大的析出强化相颗粒沿着轧制方向整齐分布,此为典型的轧制态组织。

图1 焊缝横截面形貌Fig.1 Cross-section of weld

图2 基材的微观组织图Fig.2 Microstructure of base material

2 试验结果与讨论

2.1 晶粒尺寸

图3为沿焊缝厚度方向上焊核中心区的显微组织,其测量位置分别对应图1中的A、B、C、D、E区。由图3可见,焊核中心区的组织均由细小的等轴晶晶粒组成。但是,晶粒尺寸呈现明显地不均匀分布。对比图3发现,随着距焊缝上表面距离的增加,焊核中心区的晶粒尺寸呈逐渐增大的趋势。但是,距焊缝上表面4 mm处的晶粒尺寸却最小;而距上表面最近的轴肩影响区内的晶粒尺寸反而比它略大些;而焊缝底部位置的晶粒尺寸最大,结果分别如图3(a)、3(b)和3(e)所示。

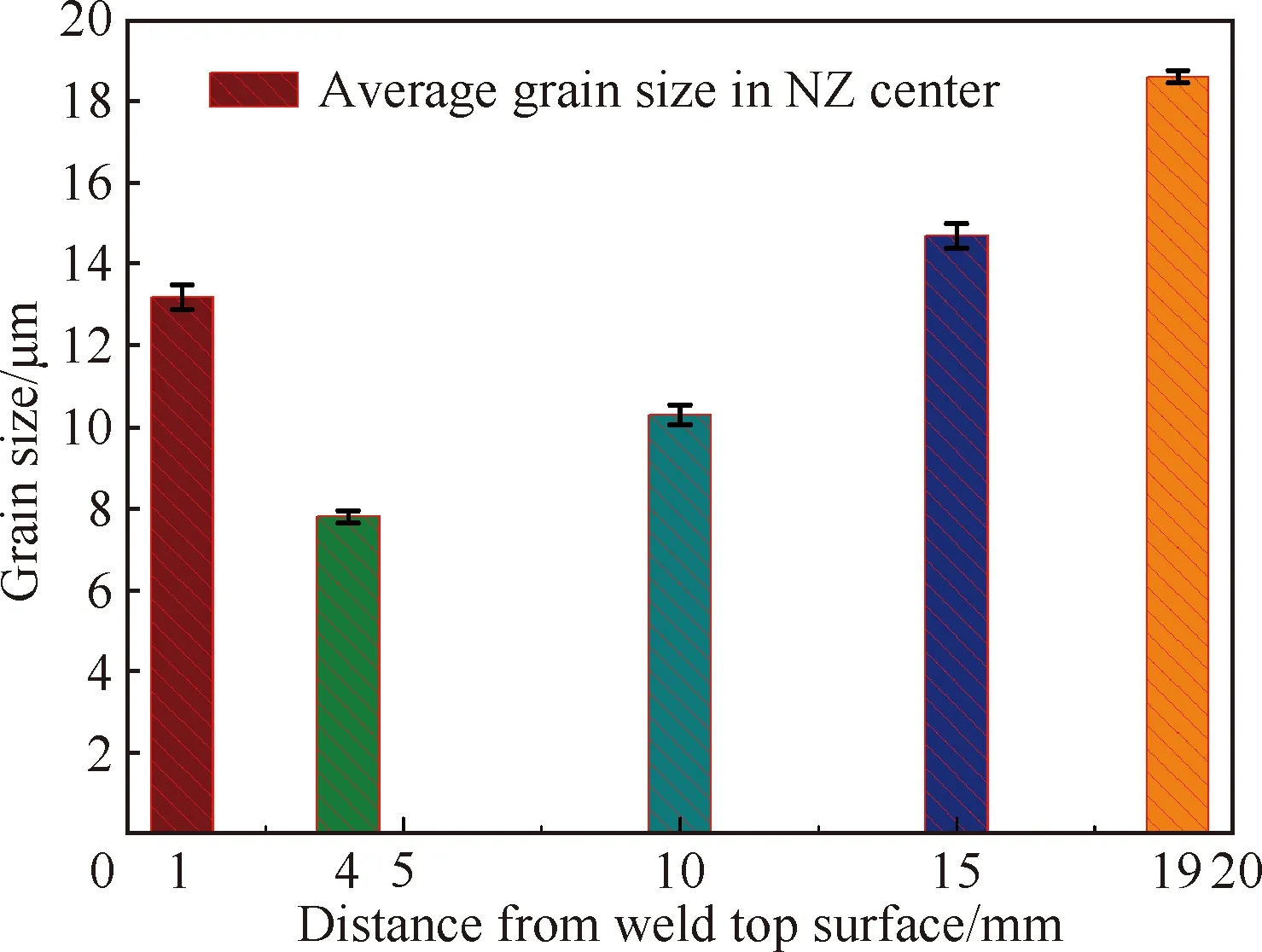

为了定量分析沿焊缝板厚方向上焊核中心区不同位置的显微组织差异,将各个典型位置的晶粒尺寸进行了定量的统计,统计结果如图4所示。

图3 沿焊缝中心不同厚度方向上的晶粒尺寸Fig.3 Grain size of different positions in weld center along thickness direction

图4 焊缝中心平均晶粒尺寸Fig.4 Average grain sizes in the weld center

由图4可见,距焊缝上表面4 mm处的晶粒尺寸最小,约为7.8 μm,而焊缝底部晶粒尺寸最大,达18.6 μm。从焊缝上表面到焊缝底部,焊核中心区的晶粒整体呈现逐渐增大的趋势。

分析认为,在搅拌摩擦焊接过程中,母材金属经历了剧烈地搅拌和焊接热循环作用,使得母材原始的板条状组织破碎、溶解,随后发生了动态再结晶[19],形成了细小的等轴晶组织。而焊核中心区各个位置处的晶粒尺寸差异主要与焊缝上、下部金属所受的作用力和温度不均匀性有关。对厚板FSW而言,沿板厚方向从上到下焊缝金属所受的温度和搅拌头作用力是逐渐降低的[12,20]。焊缝上部金属所受的搅拌头搅拌作用力更大、峰值温度更高、高温停留时间更长,母材金属发生了充分地动态再结晶,晶粒尺寸更加细小。而焊缝底部金属仅受搅拌针作用,搅拌力较小,且此处金属的峰值温度更低,母材金属未发生充分地动态再结晶,导致从上到下焊核中心区的晶粒尺寸呈现逐渐增大的趋势。而最表层1 mm轴肩影响区内的晶粒尺寸比4 mm处的大,这是由于轴肩影响区内金属所承受的温度最高,受高温作用影响,经FSW后所形成的细小等轴晶晶粒发生了明显地长大。

2.2 动态再结晶

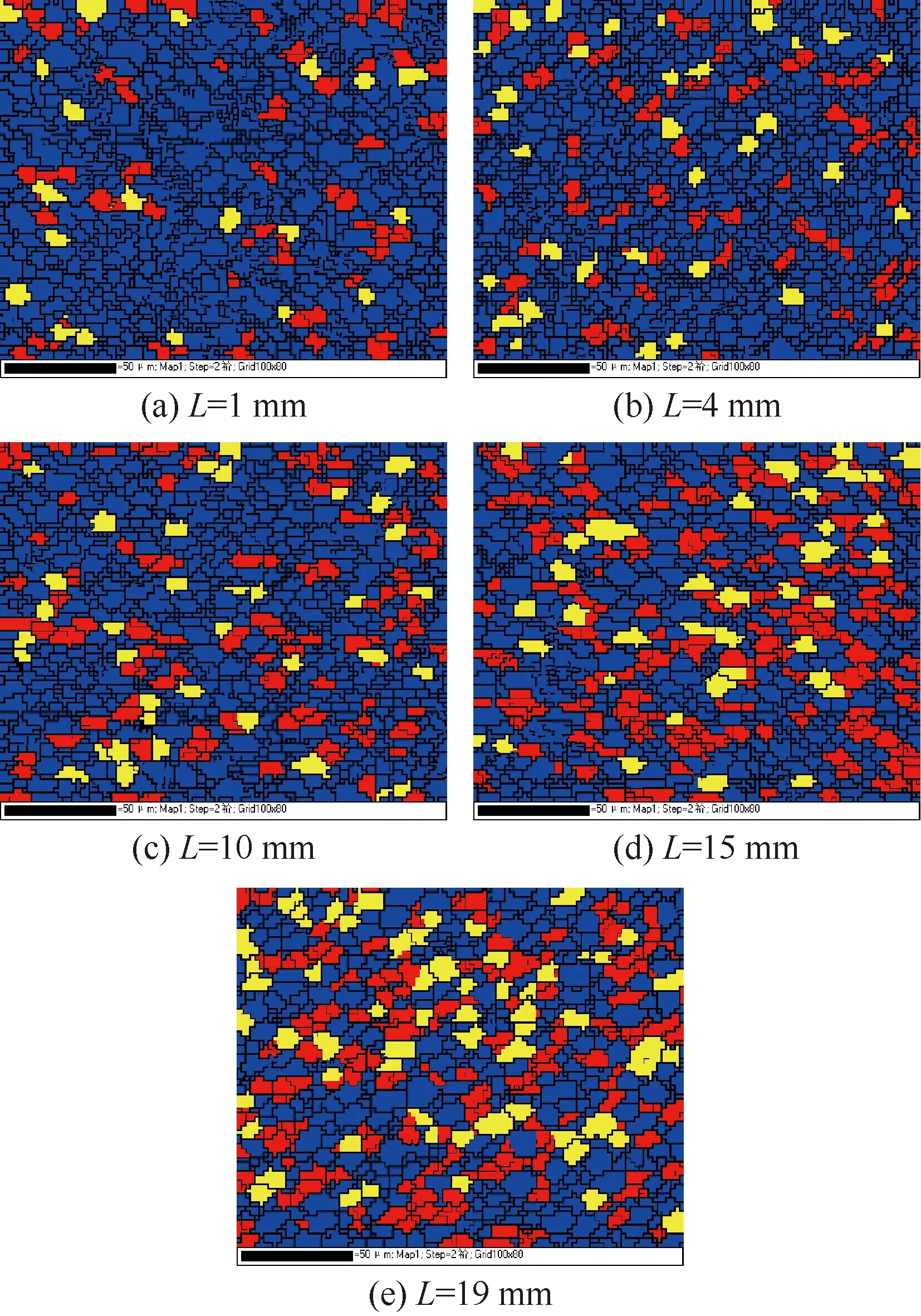

采用EBSD技术扫描各典型区域后,使用专用的CHANNEL 5分析软件处理数据,以获取实验结果。图5表示焊核中心区不同位置处的金属动态再结晶分布情况。图5中的蓝色区域为金属动态再结晶区;红色区域为变形区;黄色区域则为基材区。由图5可见,从焊缝上部至下部方向,焊核中心区的金属发生动态再结晶程度逐渐减小,而发生塑性变形程度逐渐增大。其中,图5(a)中的蓝色区域面积最大,表示此处金属发生动态再结晶程度最高;而图5(e)中的蓝色区域面积最小,金属发生动态再结晶程度最低。

图5 沿焊缝中心不同厚度方向上的动态再结晶分布Fig.5 Dynamical recrystallization distribution along different weld thickness directions

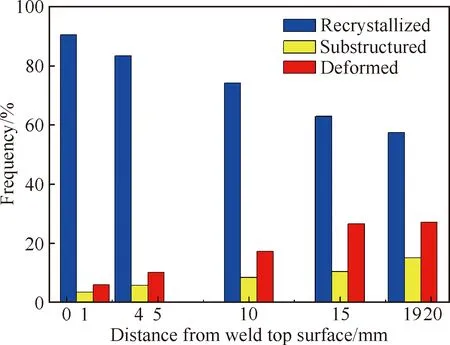

为了定量表征焊核中心区各个位置处的金属发生动态再结晶的情况,对各个典型位置金属的动态再结晶、变形及基材分数分别进行了详细统计,结果如图6所示。由图6可见,焊核中心区上部1 mm处金属的动态再结晶程度最高,达90.4%;未变形的基材金属含量最低,为3.5%。而底部19 mm处金属的动态再结晶程度最低,仅为57.5%;未变形的基材金属含量最高,达15.1%。

图6 动态再结晶分数Fig.6 Fraction of dynamical recrystallization

在FSW焊接过程中,母材金属在搅拌头搅拌和高温作用下发生了剧烈的塑性变形,原始粗大的板条状组织转被剪切、破碎,形成大量的晶核,随后发生动态再结晶,形成细小的等轴晶。在焊核区上部,受搅拌头轴肩和搅拌针的双重作用,金属经历了更大的搅拌力、更高的峰值温度和更长的高温停留时间,导致金属发生更充分地动态再结晶,所以其动态再结晶分数最高,而基材含量最低。随着厚度的增加,搅拌头轴肩的作用效果逐渐降低至消失,对焊缝底部的金属而言,仅经受了搅拌针端部搅拌力作用,金属的塑化程度明显降低,且温度较低,导致金属发生动态再结晶程度显著下降,动态再结晶分数最低。

2.3 晶体取向差

图7表示沿焊缝厚度方向上焊核中心区不同位置处的晶体取向差分布。由图7可见,焊核中心区主要以大角度晶界(>15°)分布为主,且随着厚度的增加,中心区的大角度晶界呈现逐渐降低的趋势。统计得出,中心区各个典型位置的大角度晶界含量分别为90.9%、87.9%、86.3%、82.3% 和80.1%,即在中心区顶部大角度晶界分布最多,而在底部大角度晶界分布最低,但都明显高于轧制态母材中的含量。此外,焊核中心区各个位置处的大角度晶界分布呈先增大后减小的趋势,在45°左右时达到最大值。

由此表明,在搅拌摩擦焊接过程中,焊核区金属在剧烈的搅拌变形和高温作用下发生了明显地动态再结晶,导致中心区小角度晶界含量显著减少,而大量的新的大角度晶界产生。另外,各个位置的大角度晶界含量不同则与各处金属所经历的应变率和温度有关[21]。在焊核区顶部金属所经受的应变率和温度更高,导致此处有更多的位错堆积在新生成的亚晶晶界周围,使得由小角度晶界向大角度晶界转变的驱动力增加[22],新产生的大角度晶界含量较中下部的更多。

图7 沿焊缝中心不同厚度方向上的晶体取向差Fig.7 Misorientation angle distribution along different weld thickness directions

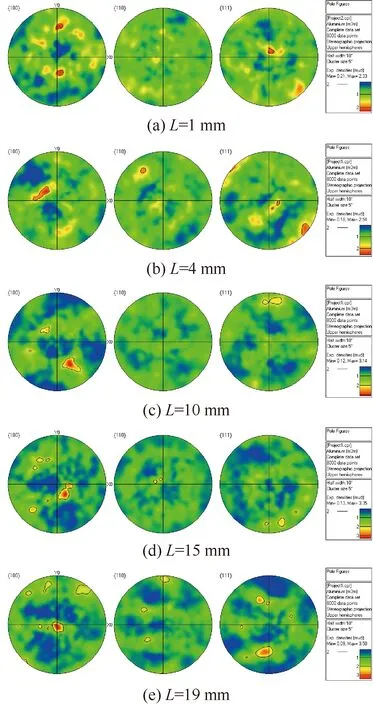

2.4 织构演化

图8为焊核中心区各个典型位置测试获得的{100}、{110}和{111}极图。由图8可见,沿焊缝厚度方向上各典型位置处的极密度最大值分别为2.33、2.54、3.14、3.35和3.5,呈现一个逐渐增大的趋势。与母材的极密度最大值14.8相比[23],焊核中心区的极密度显著减小。

从上述结果可知,经过搅拌摩擦焊接后,焊核中心区并没有形成强取向。分析认为,这是因为在焊核中心区的焊缝金属发生了剧烈的塑性变形,并在剪切和高温作用下发生了明显的动态再结晶,生成了新的等轴晶晶粒。原始的母材轧制态组织遭到了严重的破坏,且新生成的等轴晶晶粒随着塑性变形而发生转动的程度显著减小,导致在焊核中心区无法形成有序的、聚集的强取向,其极密度明显减小。此外,沿焊缝厚度方向上的极密度逐渐降低,这是由于不同位置金属所承受的搅拌头剪切力和温度有关。随着厚度的增加,焊缝金属所受的剪切力和温度逐渐减小,金属发生塑性变形程度逐渐降低,焊核中心区内被保留下来的原始母材织构随之增多(如图6中焊核中心区内的未变形金属含量随厚度增加而逐渐增多),导致极密度最大值逐渐增多。

图8 沿焊缝厚度方向上焊核中心区极图Fig.8 Pole figures in NZ measured along different weld thickness directions

2.5 二次析出相分布

图9为焊核中心区各个典型位置处的二次析出相分布图,图中白色颗粒为二次析出相颗粒。由图9可见,随着厚度的增加,焊核中心区的二次析出相颗粒尺寸呈现逐渐增大的趋势;而二次析出相颗粒总体数量却逐渐减少。其中,位于中心区上部4 mm处的二次析出相颗粒尺寸最小;底部19 mm处的二次析出相颗粒尺寸最大,二次析出相颗粒总体数量最少;位于焊缝最顶部1 mm位置处的二次析出相颗粒总体数量最多,但有些二次析出相颗粒尺寸比4 mm处的大,表明此处部分新析出的细小二次析出相颗粒发生了一定程度的长大。

分析认为,在搅拌摩擦焊接过程中,7075铝合金母材中主要强化相η相、S相和T相发生了溶解,形成了以η相为主的细小的二次析出强化相[20,24],如图9中弥散分布的白色颗粒。而二次析出强化相尺寸和数量则与金属所经历的搅拌作用力和温度场分布有关。在焊核中心区上部金属所经历的搅拌剪切力最大,温度最高,内部强化相发生了充分的二次析出,形成了细小、弥散的二次析出强化相颗粒,且二次析出强化相颗粒数量最多。在焊缝底部,金属所承受的剪切力最小,塑性变形程度较低,大量未被破碎的原始强化相颗粒被保留下来,如图9(e)中尺寸较大的白色颗粒,且底部温度较低,强化相析出不充分,二次析出强化相颗粒数量最少。

图9 不同厚度方向上焊缝中心区二次析出相分布Fig.9 Distribution of re-precipitated phases in NZ along different weld thickness directions

3 结 论

1) 焊核中心区发生了明显的动态再结晶,形成了细小的等轴晶晶粒。随着厚度的增加,等轴晶晶粒尺寸呈现逐渐增大的趋势,其中焊核区上部的晶粒尺寸最小,仅为7.8 μm;底部的晶粒尺寸最大,达18.6 μm;而动态再结晶分数则呈现逐渐减小的趋势,从上部最大值的90.4%减小至底部最小值的57.5%。

2) 焊核中心区主要以大角度晶界分布为主,且随着厚度的增加,中心区典型位置处的大角度晶界呈现逐渐降低的趋势。而每一个位置处的大角度晶界分布呈先增大后减小的趋势,且在45°左右时达到最大值。此外,焊核中心区并没有强取向组织产生。

3) 焊核中心区主要以细小、弥散的二次析出强化相η相为主,且二次析出强化相颗粒尺寸随厚度的增加而呈逐渐增大的趋势,但颗粒总体数量却呈相反的趋势变化。