二维燃油泵的设计与研究

2019-05-25金丁灿阮健

金丁灿,阮健

浙江工业大学 机械工程学院,杭州 310000

在航空动力装置中,应用的燃油泵主要可分为离心式和容积式2种类型。离心式燃油泵的代表就是离心泵,其增压区间一般是0.3~0.8 MPa。其出口压力较低,特别是在发动机启动时。同时其不适用于流量调节范围大的场合,故主要作为燃油增压泵使用[1-2]。容积式燃油泵的代表主要有齿轮泵与轴向柱塞泵,主要作为主燃油泵使用,两者各有优缺点。齿轮泵的出口压力一般为10~12 MPa,具有流量大、体积小、结构简单的优点。但齿轮承受不平衡的径向液压力,且由于齿轮泵的结构决定其只能作为定排量泵来使用。其流量调节需要通过回油活门来实现,在非满载时会造成能量浪费,空载时更会引起齿轮泵的温升过高[3]。作为主燃油泵使用时,轴向柱塞泵的出口压力完全满足系统22 MPa左右的压力需求,具有输出压力高、容积效率高、易实现变量控制的等优点[4-5]。由于轴向柱塞泵所具有的优点,俄罗斯AJI-31Φ发动机采用了其作为主燃油泵,用以实现战斗机的尾喷口控制[6]。由于轴向柱塞泵具有诸多优点,应用高压燃油泵作为液压能源是主战飞机尾喷口操控系统可能是今后的主要发展方向,亦有可能成为最佳飞尾喷口的操纵系统方案。然而由于煤油的润滑性极差,轴向柱塞泵在工程应用中存在的一些结构性问题也被凸显[7-8]。

以斜盘式轴向柱塞泵为例,柱塞泵中主要存在四大摩擦副,包括滑靴-斜盘摩擦副、球头-滑靴摩擦副、柱塞-缸体摩擦副和缸体-配流盘摩擦副。这些滑动摩擦副间产生的液压支撑力,使泵能通过由缸体旋转带动的柱塞往复运动来实现高速高压的泵吸油功能[9]。理想状态下滑动摩擦副之间的间隙由于静压支撑效应是均匀且充满油液的。然而由于斜盘式轴向柱塞泵本身机械结构的限制,这些滑动摩擦副之间直接存在着不可避免的不平衡力与摩擦问题。轴向柱塞泵中摩擦副之间的最大压力与速度分布受到了极大的限制,这等同于轴向柱塞泵的功率密度受到了限制[10]。

斜轴式轴向柱塞泵相对于斜盘式轴向柱塞泵减少了滑靴-斜盘这对摩擦副。由于斜轴式轴向柱塞泵的结构原因,其柱塞的侧倾力很小,改善了柱塞-缸体摩擦副和缸体-配流盘摩擦副的性能。然而因其缸体的运动需要由连杆来拨动,缸体在高速转动的过程中会一直受到来自连杆由转角差引起的高频的扭转冲击,也易出现多种结构干涉[11-13]。且斜轴式轴向柱塞泵结构较为复杂,故其在燃油泵方面的研究与应用甚少。

传统轴向柱塞泵的应用场合是通过将高压腔的油液引入摩擦副,平衡静压载荷,同时起到润滑作用。这个过程中,保持一定的油膜厚度至关重要,不仅能保证摩擦副正常工作,同时通过油膜泄漏的流量可以带走摩擦产生的热量,使摩擦副工作在稳定的状态。这样必然产生矛盾:充分的润滑势必增加泄漏,降低泵的效率;反之润滑不充分,温度升高,会恶化摩擦副的工况,甚至烧坏摩擦副。该矛盾限制了轴向柱塞泵功率密度的提高,故国内外对于轴向柱塞泵中摩擦副的研究较多[14-16]。在燃油泵中,由于介质为煤油,而煤油具有低粘度的特性,使摩擦副之间产生的油膜难以找寻平衡点,常因支撑不足而造成组件之间的接触,形成混合摩擦甚至干摩擦的情况。

除此之外,相较于电机执行器和传动系统,液压系统中液压泵的噪声相对较高。受到限制的功率密度和较大的噪声降低了液压系统的竞争力并使液压系统在某些应用场合被电机系统所替代[17]。液压泵的噪声主要来源是流体噪声,而流体噪声主要来源于轴向柱塞泵中有限的柱塞数引起的流量脉动。为了减少结构性流量脉动,主流的方法就是增加柱塞数[18]。流量脉动不只会带来噪声,还会对泵中的部件产生冲击,加速泵中摩擦副的磨损。因此,为了扩大液压泵的应用范围,其功率密度和流体噪声有待被改善[19-20]。

本文提出一种新型结构的二维燃油泵,通过理论分析表明其既能保证泵内各组件的受力平衡,消除了直接的滑动摩擦副,使各组件不再依赖油膜支撑。同时也能通过串联结构消除传统轴向柱塞泵中所不能避免的结构性流量脉动。为了验证二维燃油泵能消除结构性流量脉动,文中通过理论分析,仿真计算与实验验证相结合的方式来证明这一结论。

1 二维燃油泵的结构组成与工作原理

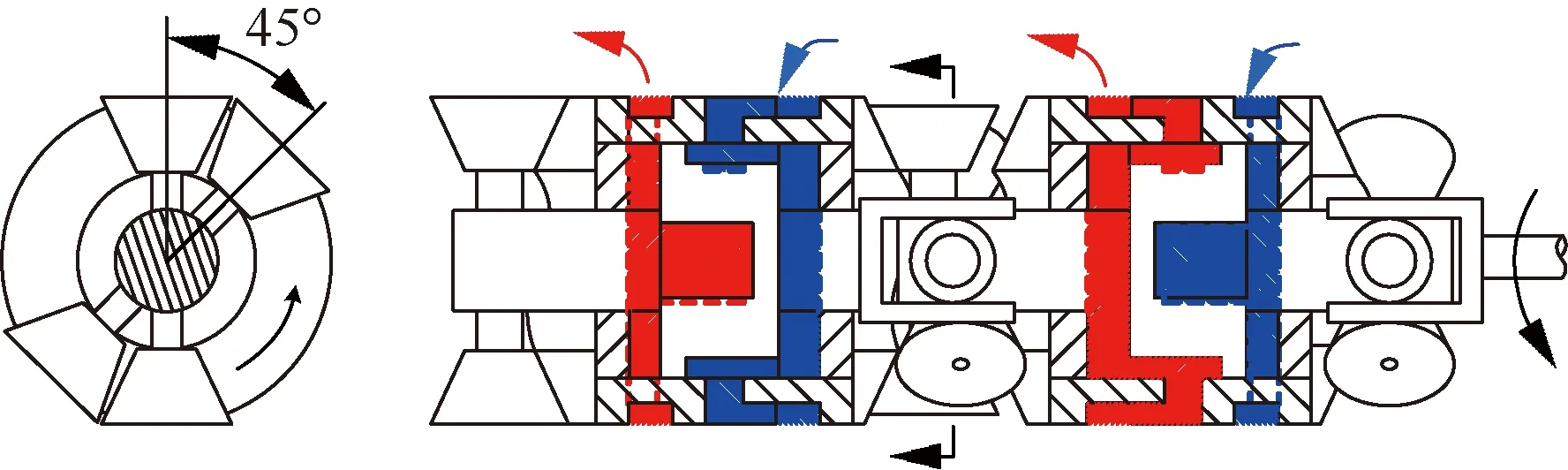

为了打破轴向柱塞泵所自带的结构限制,本文提出了一种柱塞配流的二维燃油泵,它由2个能独立工作的单元泵组成。单元泵结构如图1所示,泵内的柱塞由安装在缸体两侧的2个滚轮-凸轮轨道机构驱动。柱塞的中部有2个柱塞台肩,这2个台肩与安装在缸体两侧的凸轮作为边界从缸体内部空间隔离出2个密闭的空间作为油腔。通过滚轮-凸轮轨道机构的运动传递,拨叉滚子机构的旋转运动被转化为柱塞的单向旋转和往复直线运动的复合运动。通过这个复合运动,两侧的油腔内的油液能通过周向分布在柱塞上的配流槽与周向分布在缸体上的进出油口交替沟通,实现连续的泵吸油和配流功能。具体泵吸油和配流功能实现过程如下:

如图2(a)至图2(c)所示,油口A、C和B、D分别通过环形槽1、2沟通。柱塞在受到电机的旋转驱动力和凸轮的轴向反作用力的情况下,在缸体内部做旋转往复运动。当柱塞的状态由图2(a)向图2(b)演变的过程中,左侧腔体的体积开始变小,红色标识区域油液通过配流槽H、F和油口A、C沟通,并通过油口A、C汇集于环形槽1中形成高压泵油。同时右侧油腔体积开始变大,蓝色标识区域油液通过配流槽E、G和油口B、D沟通,通过环形槽2从外界吸油。油口与配流槽的沟通面积在图2(a)到图2(b)的过程中逐渐增大直至最大,在图2(b)到图2(c)的过程中逐渐减小直至最小。相较于图2(a),图2(c)中柱塞旋转了90°并运动到了其工位的最左侧,此时左侧腔体完成了压油功能、右侧腔体完成了吸油功能。之后柱塞在电机的驱动下继续顺时针旋转,并产生反向的轴向运动。如图2(d)所示,在接下来的90°的旋转过程中,柱塞开始向右侧运动,右侧腔体油腔开始变小,并通过配流槽E、G开始与连接环形槽1的油口A、C沟通,往外泵油,同时左侧腔体开始变大,并通过配流槽H、F开始与连接环形槽2的油口B、D沟通,从外界吸油。在此过程中,虽然左右腔吸排油功能发生了互换,但是高压环形槽1与低压环形槽2的功能并不发生变化。当柱塞继续旋转,其作用过程如上述过程一样每180°为一个循环。由于二维配流结构的作用,环形槽1恒为高压油槽,环形槽2恒为低压油槽[21]。

图1 二维燃油单元泵Fig.1 Two-dimensional fuel unit pump

图2 单元泵的工作原理Fig.2 Working principle of unit pump

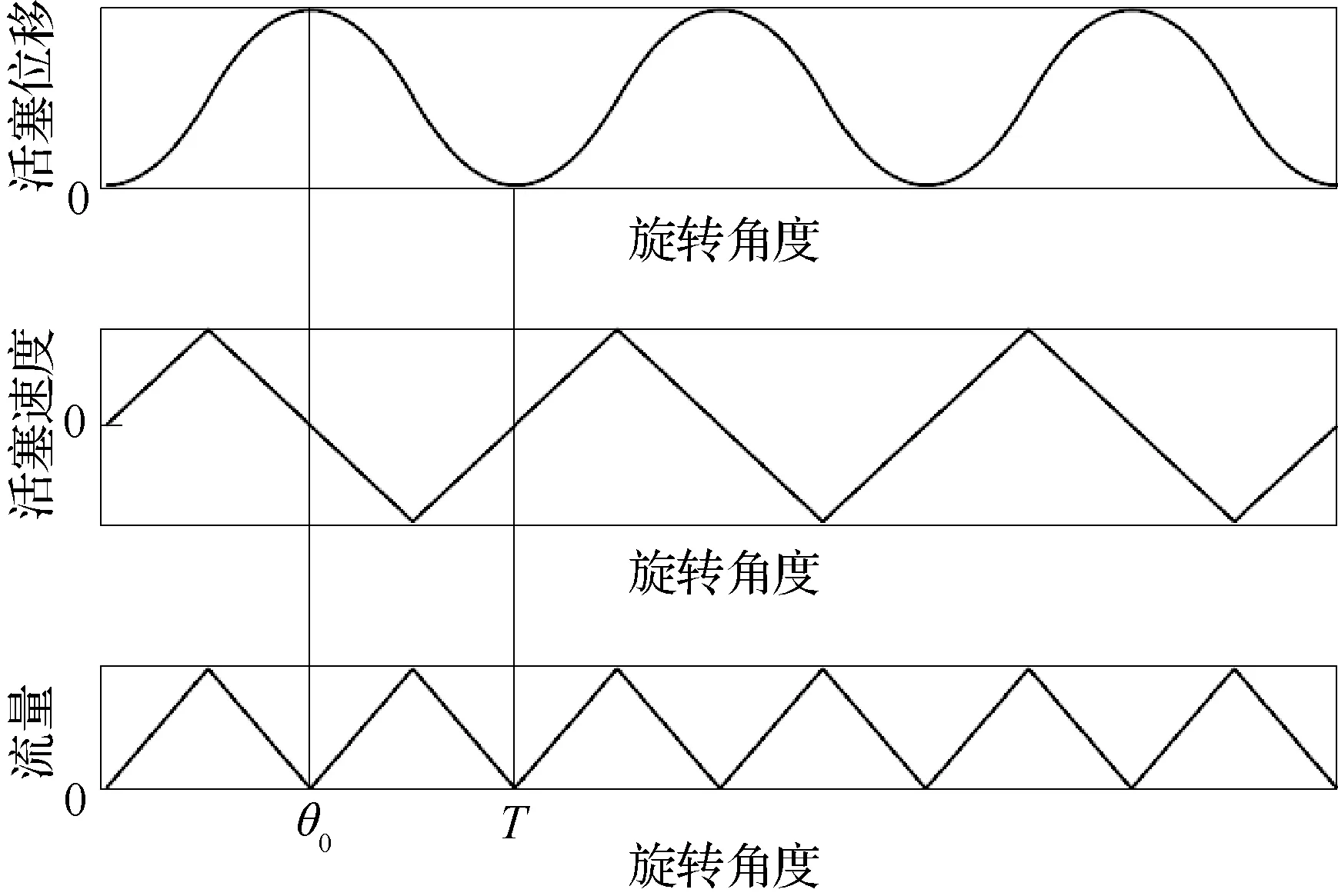

单元泵的柱塞采用等加等减速的运动规律,柱塞的位移f(θ)与速度f′(θ)可以表达为

(1)

(2)

式中:θ为柱塞旋转的角度;h为柱塞的行程;θ0为柱塞旋转1/2T时转过的角度;T为柱塞完成一次往复运动的周期转过的角度值。相应的定义可以参考图3。

如图3所示,由于配流机构的切换功能,单元泵的输出流量与柱塞的运动速度值成正比,不受柱塞速度方向的影响。由于单元泵的结构原因,在单独使用时其理论流量脉动较大,为了解决这个问题,可将2个单元泵串联在一起形成双联燃油泵。

如图4所示,2个单元泵被错位45°后安装。通过拨叉滚子转换机构,这个二维双联燃油泵能由1个电机驱动,且不同环形槽中的油液可以被汇集,以下简称二维燃油泵。在两侧凸轮曲线规律选择等加等减速时,二维燃油泵的理论流量脉动通过两个单元泵流量的叠加可以被完全被消除。[22-23]图5所示为2个单元泵1和2的流量图在错位45°时相对于某一直线对称,即两流量曲线叠加后为一直线,使输出流量为一常数值。该图可以从理论上说明二维燃油泵没有结构性流量脉动。

图3 理论位移、速度与流量Fig.3 Theoretical displacement, velocity and flow

图4 双联燃油泵的工作原理Fig.4 Working principle of tandem fuel pump

图5 二维燃油泵的理论流量Fig.5 Theoretical flow of two-dimensional fuel pump

2 二维燃油泵的理论研究

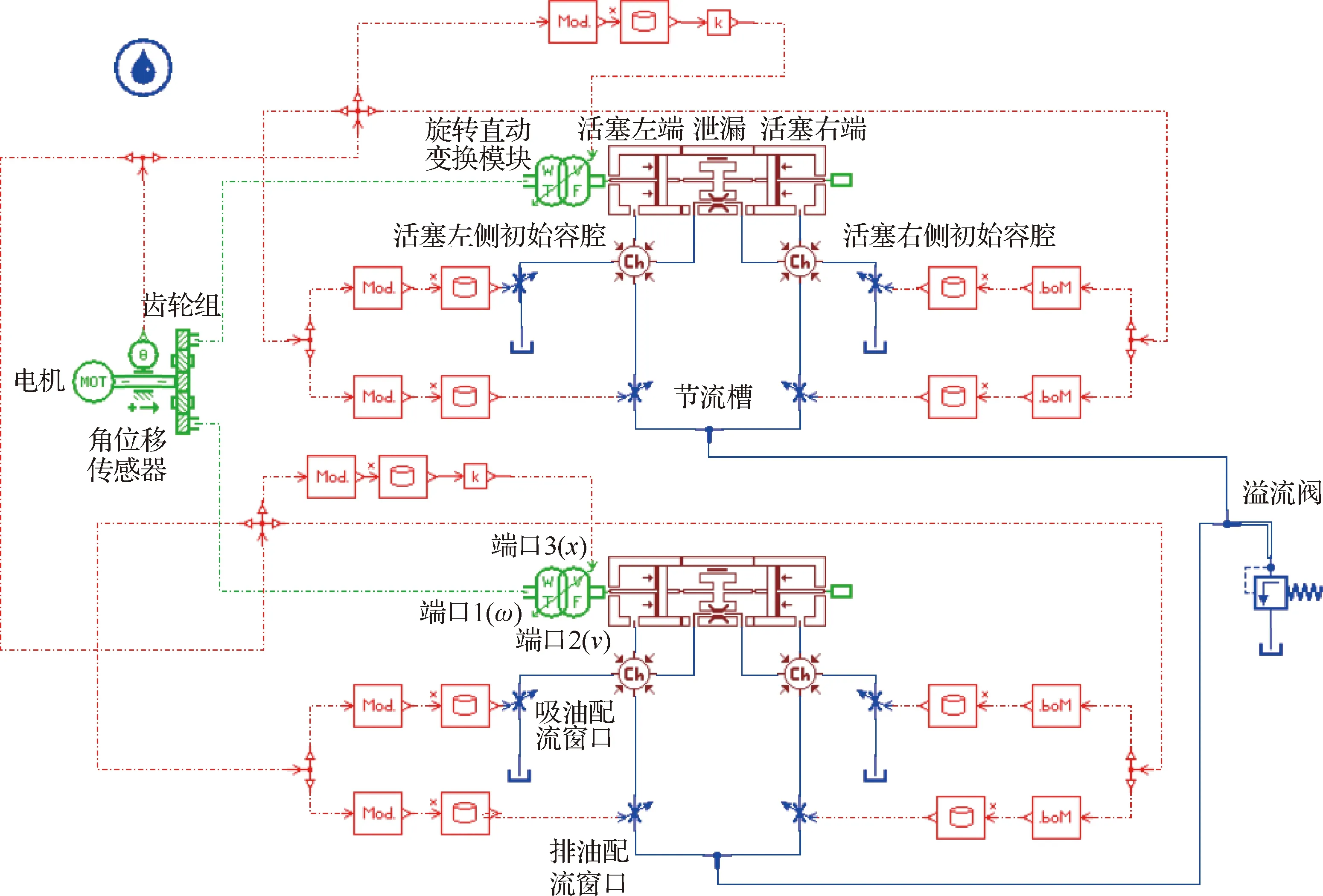

为了验证二维燃油泵的无结构性流量脉动的流量特性,在AMESIM软件中建立了二维燃油泵的仿真模型,如图6所示。该泵由2个单元泵组成,单元泵的仿真模型主要针对泵的容积变化和配流窗口开度变化进行仿真。由于二维单元泵柱塞的运动是一个由旋转与直动结合的复合运动,需要将电机的转动转化为柱塞的往复运动,来表达泵吸油效果,由节流口的面积变化来表达柱塞旋转运动带来的配流效果。

旋转与直动的转化由旋转-平动转化模块来实现,将输入端口1的旋转速度ω转化为输出端口2的直线速度v,控制端口3的输入信号x为转速与线速度之间的变化规律,柱塞的往复运动速度可以表示为

v=xωa

(3)

式中:v为端口2输出的直线速度,等同于柱塞的运动速度;ω为端口1输入的以r/min为单位的转速值;a为单位r/min到rad/s的转换系数,a=2π/60;x为控制口3的输入信号。

图6 二维燃油泵仿真模型Fig.6 Simulation model of two-dimensional fuel pump

当二维燃油泵柱塞选择旋转一周往复两次的运动规律时,θ0=π/2。式(2)中的f′(θ)=v,将θ=ωt,代入式(2)可以得到柱塞的往复速度v如式(4)所示:

(4)

式中:t为时间。当已知转速ω时,根据式(3)与式(4)可得到控制端口3应该输入的信号x可表达为

(5)

依据式(5)可以构建二维燃油泵AMESIM仿真模型中旋转直动变换模块。

在二维燃油泵的柱塞上有4道配流槽均匀环布在柱塞四周,且与左右右腔交替相沟通。泵套上有2个吸油窗口和2个排油窗口。二维燃油泵工作时,依靠配流槽与吸排油窗口重叠面积的变化来实现配流。建模时,二维燃油泵配流窗口的变化效果,可以由节流口的面积变化来表达,通过调节节流口开度来对应燃油泵在泵吸油时配流面积的变化状态。因左侧腔体与配流窗口的沟通状态和右侧右腔与配流窗口的沟通状态变化相同,故以右侧腔体为例来说明配流面积的变化。以泵柱塞处于右侧极限位置时作为初始位置,此时柱塞旋转角度θ=0°,且右腔容积最小,参考图2(a)。当电机带动柱塞顺时针旋转时,在θ=0°~45°范围内,柱塞在运动转换机构的约束下向左做等加速运动,柱塞右腔持续变大,连通右腔的配流槽与吸油窗口的沟通面积线性增大;当θ=45°时,柱塞速度与沟通面积都达到峰值,状态如图2(b)所示;在θ=45°~90°范围内,柱塞向左做等减速运动,沟通面积开始线性减小。当θ=90°时,右腔容积达到峰值而柱塞速度与沟通面积变为零,状态如图2(c)所示。随着柱塞继续旋转,在θ=90°~180°范围内,柱塞右腔开始与排油窗口沟通,右腔容积开始减小,从吸油功能切换为排油功能,如图2(c)向图2(d)变化所示。柱塞速度和沟通面积都遵循先线性增大后线性减小的规律,当θ=135°时达到最大,在θ=180°时变为0。当柱塞转过180°后继续转动,柱塞右腔又切换成吸油功能,状态循环至图2(a),如此以180°为周期往复交替进行。当右腔在实现上述功能时,左腔的容积变化与吸排油功能正好与右腔相反,而沟通面积变化状况相同。故左右腔与吸排油口的沟通面积可以用式(6)与式(7)表示。

(6)

(7)

式中:Sx为吸油口在柱塞运动过程中的实时面积;Sp为排油口在柱塞运动过程中的实时面积;A为配流窗口开度最大时的面积。

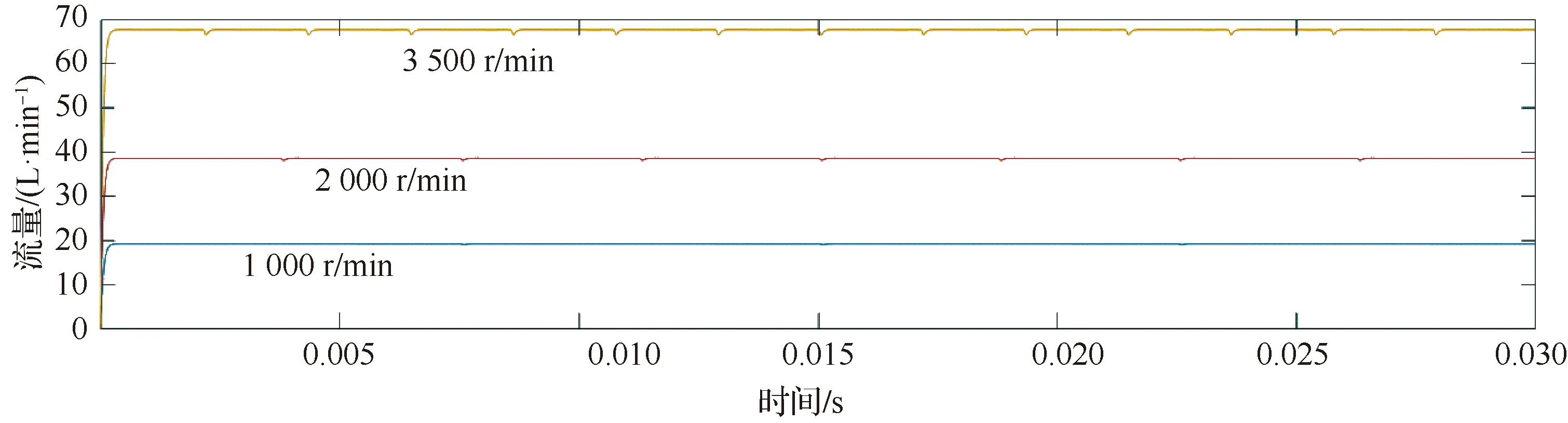

如图7所示,二维燃油泵在不同转速下基本无流量脉动,唯一的流量波动来自于配流口切换时产生的流量倒灌,这是容积式泵所无法避免的。当转速分别为1 000 r/min、2 000 r/min、3 500 r/min时,对应的流量倒灌产生的流量脉动分别为0.9%、1.2%、1.66%。

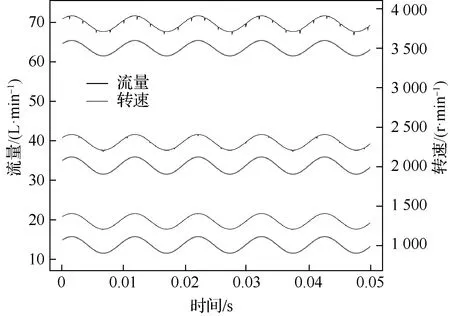

如图8所示,对电机转速加载一个波动后,除了流量倒灌产生的波动,不同转速下对应的流量曲线完全跟随转速的波动趋势。即可说明二维燃油泵不存在结构性的流量脉动。目前柱塞泵中主要以研究配流口切换时采用的过渡节流槽来减小流量倒灌产生的流量脉动。二维燃油泵在进一步的研究中亦可采用同样的方法来减少流量倒灌。

图7 二维燃油泵空载流量曲线Fig.7 Flow curves of two-dimensional fuel pump at low pressure

图8 波动转速下的流量曲线Fig.8 Flow curves of wave speed

3 二维燃油泵的实验研究

图9 实验装置Fig.9 Experimental setup

本文采用了辅助泵来为二维燃油泵提供油液,用溢流阀来模拟系统压力。在实现过程中,选择了速度传感器和流量计来测试泵的动态特性,并验证泵的零结构性流量脉动。出于速度可测范围和系统安全性的考虑,采用了加速器和扭矩限制器。然后在实验平台上安装了相关的组件并通过该实验装置验证了泵的性能。实验测试装置如图9所示。

实验台结构如图10所示,主要测试对比了二维燃油泵的流量和转速曲线,实验结果与理论分析值并不一致。通过对比,试着分析在二维燃油泵中产生流量脉动的原因。

本文对二维燃油泵在500 r/min、1 000 r/min、2 000 r/min、2 500 r/min、3 500 r/min转速下的流量特性进行了测量,测试结果如图11所示。显然,流量脉动仍然存在且波动量为10%左右,这与理论仿真的二维燃油泵能消除结构性流量脉动的分析结果不符。

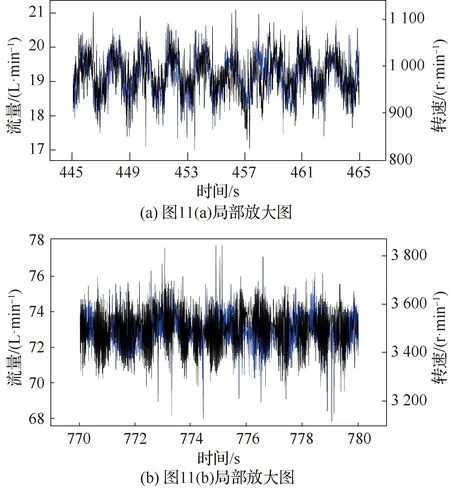

为了分析仿真结果与实验结果的差异原因,对图11中转速为1 000 r/min与3 500 r/min的转速与流量曲线进行了局部展开,如图12所示。

图10 实验台Fig.10 Experiment bench

可以明显看出,流量曲线与速度曲线的吻合度非常高,由此可以确定此次实验中的流量脉动主要由电机的速度波动引起。结合仿真结果,可以认为流量脉动主要由电机的转速脉动引起。

如图13所示,为了进一步分析流量波动与转速波动的相关性,对两者的实验采集数据进行了频率分布分析。从频谱图中可以看出,流量曲线与转速曲线在低频与高频段完全符合。低频段的高符合度说明了流量对于转速的跟随性,而高频段的的符合情况说明了实验结果中杂波的来源较为一致。由此,可以确定实验结果与仿真不符主要原因来源于电机转速的波动和来自系统的各种干扰。结合频谱图,可以得出二维燃油泵具有消除结构性流量脉动潜质的结论。

图11 流量与转速测试曲线Fig.11 Test curves of flow and revolving speed

图12 流量与转速测试曲线的局部放大图Fig.12 Local expansion diagram of test curves flow and revloing speed

图13 流量与转速曲线的频谱图Fig.13 Frequency spectrogram of curves of flow and revolving speed

4 结 论

本文介绍了一种以柱塞的二维复合运动原理来实现泵吸油与配流的二维燃油泵,并将其与传统轴向柱塞泵进行了对比并简述其工作原理。通过理论分析、仿真模型验证、实验验证得到如下结论:

1) 相对于传统轴向柱塞泵,二维燃油泵用凸轮滚子转换机构替换了斜盘滑靴机构,将滑动摩擦副转换为了滚动摩擦副;通过在柱塞上对配流功能的集成,消除了配流盘,将原轴向柱塞泵中2个摩擦副即柱塞副和配流副,减少到1个柱塞配流副;且由于柱塞运动为旋转直动相结合的复合运动,使柱塞与缸体直接易形成油膜润滑,防止了直接的滑动摩擦。这3点变化解决了传统柱塞泵在摩擦副之间的润滑与泄漏的矛盾,创造了进一步提高功率密度的可能性。

2) 相对于传统轴向柱塞泵,二维燃油泵的结构为完全对称型布局,不存在结构上的偏转力。且由于配流结构的周向对称布局,也不存在传统轴向柱塞泵中因吸排油口中高低压油产生的不平衡力。使二维燃油泵能在结构上减少因煤油的低润滑特性所带来的磨损。

3)二维燃油泵消除了传统轴向柱塞泵中因多柱塞结构布局引起的结构性流量脉动。一方面减少了泵的噪声,另一方面也减少了因流量脉动冲击带来的磨损影响。