基于磁记忆弱漏磁效应的钢绞线腐蚀检测

2019-05-24赵亚宇周建庭夏润川张泽宇

赵亚宇,周建庭,夏润川,何 沁,张泽宇

1)重庆交通大学土木工程学院,重庆 400074;2)贵州高速公路集团有限公司,贵州贵阳 550021

拉索作为斜拉桥重要的承载构件,其健康状况直接关系到斜拉桥的安全和使用寿命[1-2]. 拉索主要由高强钢丝束组成. 镀锌钢绞线拉索由于运输方便、施工张拉简便,可节约大量施工场地,在国内外拉索系统工程中得到了广泛应用[3]. 由于镀锌钢绞线拉索在运营阶段,长期承受恒载与疲劳荷载作用,会面临护套容易老化开裂甚至拉索腐蚀使防护系统年久失效的风险,且又暴露在风雨、潮湿和污染空气的自然环境中,极易遭受环境腐蚀[4-6]. 一旦镀锌钢绞线拉索发生腐蚀,会造成拉索承载截面削弱,并将会导致拉索的索力偏离正常工作状态,直接影响拉索系统的内力分布乃至斜拉桥结构线型,进而会造成拉索系统以及斜拉桥整体结构的抗力退化、耐久性降低[7-8]. 目前国内外拉索损伤检测技术主要包括机器视觉检测法、压力传感器法、振动频率法和射线检测法等[9]. 虽然斜拉桥拉索检测方法有很多,但是针对拉索腐蚀具有隐蔽性、难以检测的特点,现有常规无损检测技术有一定的局限性,并不能很好的适用于拉索腐蚀检测实际工程应用,因此急切需要研究或引进一种新方法对桥梁拉索腐蚀进行检测.

磁记忆(metal magnetic memory,MMM)检测技术一经提出便受到了无损检测领域专家的广泛关注,并迅速成为研究热点[10]. 磁记忆技术主要是通过测量铁磁材料构件表面漏磁信号的变化来分析应力集中、缺陷或损伤的位置及程度. 目前该技术在石油化工、电力工程和航空航天等领域得到了广泛应用[11-12]. 但在土木工程领域的应用较少[13]. 作为斜拉桥拉索系统工程常用的材料,钢绞线的腐蚀也会导致其表面漏磁信号发生变化.为此,本研究将磁记忆检测技术应用到钢绞线腐蚀的检测中.

1 磁记忆检测理论

由铁磁学可知,铁磁材料的基本特点是存在自发磁化和磁畴结构,在外加载荷和地磁场作用下,材料内部磁畴壁会沿着地磁场发生定向和不可逆重新取向,导致材料的磁特性发生改变,使材料发生磁化,并呈现出一定的磁性,且在载荷消除后保留了这种磁化状态,也正是磁记忆存在的必要条件. 由于地磁场在特定范围内可以看作是一稳恒磁场,为此,当处于地磁场作用下的铁磁性材料完好时,可认为沿长度或轴线方向材料的磁化强度是均匀分布的;当铁磁性材料发生应力集中或含有缺陷等损伤时,在地磁场和载荷共同作用下,由于铁磁性材料具有高磁导率,则在损伤处会出现磁导率跃变,进而会造成材料磁化不均匀,影响了材料原磁化强度的均匀分布,导致了材料内部磁场在损伤处发生“泄漏”,形成所谓“漏磁场”[14-15]. 因此,磁记忆检测技术实质是地磁场和载荷共同作用下的一种弱漏磁检测技术,可依据铁磁材料表面与应力集中、缺陷等损伤信息相关的漏磁效应,来对材料损伤进行判断. 图1为铁磁材料的磁场分布示意图. 由图1分析可知,铁磁材料表面实际测量得到的磁场H是环境磁场He、 退磁场Hd和漏磁场Hp矢量叠加的结果,即

H=He+Hd+Hp

(1)

其中,He为环境磁场,主要包括地磁场和铁磁性材料周围其他构件及设备产生的磁场;Hd为铁磁性材料在环境磁场和载荷共同作用下的自发感应磁场;Hp为铁磁性材料在缺陷处发生磁泄漏产生的漏磁场,且方向与退磁场Hd相反.

图1 铁磁构件磁场分布示意图Fig.1 (Color online) Magnetic field distribution diagrams of ferromagnetic components

2 钢绞线腐蚀检测试验

2.1 试验材料

本试验试件采用15-7Ø5规格的镀锌钢绞线,每根钢绞线由7股直径为5 mm的钢丝绞合而成,公称直径为15.24 mm,镀锌钢绞线的部分化学成分质量分数分别为:C为0.75%~0.85%,Si为0.12%~0.32%,Mn为0.60%~0.90%,S为不大于0.025%,Cu为不大于0.2%.

2.2 试验仪器与设备

2.2.1 电化学腐蚀装置与设备.

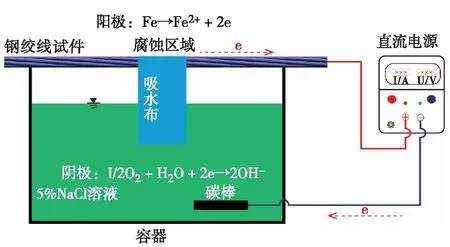

钢绞线腐蚀的实质是发生了微电池腐蚀,为此可利用电化学腐蚀试验方法对钢绞线试件进行腐蚀. 首先将直流电源的正极与待腐蚀试件相连接,负极与浸没于5%(质量分数)NaCl电解质溶液中的碳棒相连接.其次,将吸水布覆盖在试件待腐蚀区域,同时将吸水布浸入电解质溶液中,从而形成闭合回路. 图2为钢绞线电化学腐蚀试验示意图.

图2 钢绞线试件电化学腐蚀试验示意图Fig.2 (Color online) Schematic diagram of electrochemical corrosion test of steel strand specimens

2.2.2 三轴微磁检测扫描系统.

本试验采用的缺陷漏磁检测仪器为三轴微磁检测扫描系统. 该系统主要由X、Y和Z轴等三轴机械位移系统和HMR2300三轴微磁传感器组成.其中,三轴机械位移系统主要由扫描轨道和步进电机组成,该机械位移系统可实现空间三轴自由移动扫描.HMR2300三轴微磁传感器是一种智能数字磁强计,与三轴机械位移系统相连接,可实现被对铁磁构件空间位置磁信号的精确测量.

2.3 试验方法及条件

2.3.1 试件准备及编号

为探究试件长度对漏磁信号的影响,制备3组钢绞线试件,并按1、2和3编组,每组试件共有5个,每组试件长度(l)分别为0.80、0.12、0.16、0.20和0.24 m.为探究腐蚀宽度对漏磁信号的影响,取每组试件的腐蚀宽度分别为0.05、0.10和0.15 m. 根据试件制备情况,可将试件按长度加上腐蚀宽度进行编号,见表1.

表1 钢绞线腐蚀试验试件编号

2.3.2 试件初始称重、磁信号扫描

利用精密电子秤对未腐蚀试件进行称重,之后采用三轴微磁检测扫描系统对试件进行初始漏磁信号扫描,扫描路径为沿试件长度方向顺向扫描,扫描方式采取不同提离值进行扫描.图3为钢绞线试件磁信号扫描示意图.

图3 钢绞线试件磁信号扫描示意图Fig.3 (Color online) Schematic diagram of magnetic scanning signal of steel strand specimens

2.3.3 试件电化学腐蚀

采用电化学腐蚀装置对完成步骤2.3.2的试件中间待腐蚀区域进行定点加速腐蚀,腐蚀宽度按表2取值,电解液NaCl溶液的质量分数为5%,通电腐蚀电流为0.5 A,通电腐蚀时间间隔为12 h.

2.3.4 试件腐蚀后称重及磁信号扫描

试件电化学腐蚀完成后,重复步骤2.3.2,依次按照每12 h为1个腐蚀间隔,在腐蚀间隔结束后对试件进行称重和磁信号扫描,直至试件腐蚀严重.

3 钢绞线腐蚀漏磁检测试验结果与分析

为探究钢绞线试件沿长度方向上腐蚀磁记忆漏磁信号的变化特征和影响因素,分别进行不同腐蚀程度、不同腐蚀宽度和不同试件长度的试件腐蚀漏磁检测研究. 该试验采用电化学腐蚀方法对试件进行腐蚀,之后,运用三轴微磁检测系统对试件腐蚀前后的磁信号进行顺向水平扫描,提离值y分别按照0.01 ~0.11 m(间隔为0.01 m)和0.11 ~0.36 m(间隔为0.05 m)取值,共16条顺向扫描路径,水平磁信号扫描路径取试件长度中心对称的0.2 m范围.

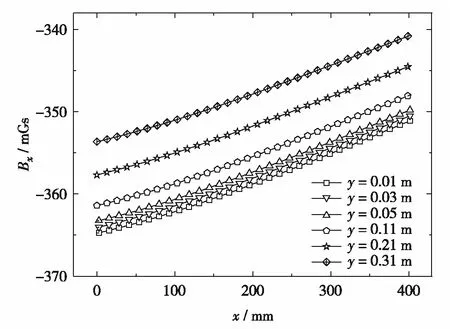

3.1 背景磁场磁信号分析

在试件进行磁信号扫描前,先对试件预扫描路径的试验平台周围背景磁场(地磁场)进行初始扫描,目的是探究试验平台周围地磁场是否均匀稳定,对排除后续试验的干扰较为有利,结果见图4. 其中,Bx为背景磁场的切向分量. 由图4可知,不同提离值下的背景磁场切向分量变化趋势平缓且较为一致,说明试验平台周围背景磁场变化较为均匀,不存在明显影响环境磁场的磁性物质.

图4 试验平台背景磁场磁信号曲线Fig.4 (Color online) The magnetic signal curve of the background magnetic field of the test platform

3.2 提离值影响性分析

为探究磁测传感器提离值对漏磁信号检测的影响程度,对不同提离值下试件的缺陷漏磁进行检测. 通过对采集的试件磁信号数据处理分析,发现相同工况下的试件漏磁信号曲线具有相似的变化规律,为此,本研究仅以80-5#试件腐蚀60 h的漏磁信号数据进行对比分析,结合地磁场(背景磁场)对磁记忆漏磁信号的影响较小,将试件漏磁信号数据扣除背景磁场[16-17]. 由于针对不同的试件,得出的结果差异性较大,不便于分析,为了使漏磁信号分析处理直观方便,将缺陷漏磁信号做归一化处理(确保缺陷漏磁信号信息完整,即在腐蚀区域取漏磁信号的极值作为相对值),结果见图5.

图5 不同提离值下的漏磁信号变化曲线Fig.5 (Color online) The magnetic flux leakage signal as function of lift-off value

由图5(b)分析可知,试件腐蚀漏磁信号切向分量归一化峰值Sp与提离值y的变化关系拟合曲线呈现Boltzmann函数分布,且拟合曲线的相关系数为R2=0.994, 接近于1,表明拟合效果较好,即

(2)

结合图5和式(2)可知,在提离值较小的情况下,随着提离值的增加,试件漏磁信号曲线峰值急剧下降,提离值上轻微的差异,便可造成峰值产生较大的波动;在提离值较大的情况下,随着提离值的增加,试件漏磁信号曲线峰值趋于稳定,但峰值较小,难以区分信号间的差异,不利于腐蚀漏磁检测. 因此在实际工程腐蚀漏磁检测应用中,需要选取合理的磁测传感器提离值.

3.3 腐蚀宽度影响性分析

为探究腐蚀宽度对试件缺陷漏磁信号的影响,进行了不同腐蚀宽度的试件腐蚀漏磁检测. 通过对本试验采集的试件磁信号数据进行处理分析,发现各试件漏磁信号曲线具有相似的变化规律,为此,仅以80-5#、80-10#和80-15#试件分别腐蚀60、120和180 h进行分析.确保3个试件的腐蚀度均为61.85%.

根据法拉第电解定律可得试件腐蚀度为

(3)

其中,m0为试件待腐蚀区域腐蚀之前的质量; Δm为根据法拉第电解定律计算的试件腐蚀区域损失量(单位为kg);k为比例常数,是电化学当量,与阳极金属介质相关(单位为kg/(A·s));I为通过阳极金属的电流(单位为A);t为通电电解时间(单位为s);ρv为试件体密度,在此假定钢绞线试件质量均匀;l0为试件腐蚀区域宽度;R0为试件半径,在此假定钢绞线试件是截面均匀变化的圆柱体.

取提离值y=0.01 m分析上述3个试件漏磁信号数据. 漏磁信号数据处理方法采取与提离值影响性分析相同的方式,结果见图6. 由图6可知,随着腐蚀宽度的增加,缺陷漏磁信号切向分量变化趋势不具有规律性,造成上述原因可能是由于本试验仅以0.05、0.10和0.15 m作为腐蚀宽度的取值,导致选取的腐蚀宽度变量值过少,不能反映腐蚀漏磁信号切向分量与腐蚀宽度的关系规律.

图6 不同腐蚀宽度下的漏磁信号变化曲线Fig.6 (Color online) Change curve of magnetic flux leakage signal under different corrosion width

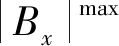

3.4 腐蚀深度影响性分析

为了探究腐蚀深度对漏磁信号的影响程度,采用电化学腐蚀方法对本研究试件进行不同程度的腐蚀. 通过对试件不同腐蚀程度的漏磁信号数据分析发现,各试件间的漏磁信号曲线具有较强的相似性,为此仅以80-5#试件为例来进行分析,限于篇幅,仅以部分腐蚀阶段的漏磁信号处理数据进行绘图展示,结果见图7. 由图7分析可知,试件未发生腐蚀时,试件漏磁信号在中间区域相对变化较为平缓;当试件腐蚀48 h时,不同提离值下的漏磁信号切向分量曲线在腐蚀区域发生明显交汇,且交汇点基本位于关于缺陷漏磁信号切向分量极值对称的两点(简称曲线交汇点),两交汇点的间距为d=80.1 mm,包含了腐蚀区域(试件腐蚀宽度为50 mm),由此可利用不同提离值下的漏磁信号曲线交汇点来对腐蚀区域进行大致判别.

图7 不同腐蚀程度下的漏磁信号变化曲线Fig.7 (Color online) Change curve of magnetic flux leakage signal under different corrosion degree

为了进一步探究腐蚀深度对漏磁信号的影响程度,取80-5#试件在特定提离值下不同腐蚀程度的缺陷漏磁信号进行对比分析,如图8所示. 由图8分析可知,随着腐蚀程度的增加,试件缺陷漏磁信号切向分量归一化峰值Sp逐渐增加. 通过对试件腐蚀漏磁信号归一化峰值曲线进行拟合发现,切向分量归一化峰值与腐蚀程度的关系拟合曲线同样呈现Boltzmann函数分布,且拟合曲线的相关系数为R2=0.994, 接近于1,表明拟合效果较好,为

(4)

其中,t为锈蚀时间.

结合图8和式(4)可知,试件缺陷漏磁信号切向分量峰值与腐蚀度具有确切关系式,说明通过对试件表面漏磁信号峰值特征的分析,可以反演出试件腐蚀程度.

图8 试件漏磁信号与腐蚀度的关系曲线Fig.8 (Color online) Relationship curve between specimen magnetic leakage signal and corrosion degree

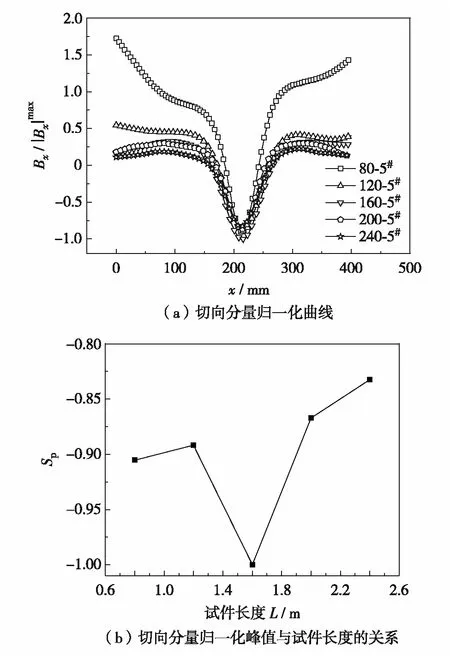

3.5 试件长度的影响性分析

为了探究试件长度对腐蚀漏磁信号的影响情况,进行了不同试件长度下的试件缺陷漏磁信号检测. 通过对采集到的试件漏磁信号数据分析,同样发现各试件间的漏磁信号曲线具有较强的相似性.为此仅对80-5#、120-5#、160-5#、200-5#和240-5#等5个试件,提离值为0.01 m、腐蚀时间为48 h的漏磁信号数据作为对象进行分析,并将漏磁信号数据扣除背景磁场和局部归一化处理,结果见图9. 由图9可分析得到腐蚀漏磁信号与试件长度之间的关系,针对试件缺陷漏磁信号曲线,随着试件长度的增加,在相同的腐蚀程度和相同提离值下,不同试件长度的漏磁信号曲线具有逐渐靠近的趋势,且曲线变化规律也变得较为相似,这可以结合磁记忆弱漏磁检测理论来解释. 随着试件长度的增加,试件退磁场对远离试件端头和试件中间腐蚀区域的影响逐渐被削弱,而缺陷漏磁场在腐蚀区域的作用逐渐明显,最终使不同试件长度下的试件漏磁信号曲线均呈现缺陷漏磁场的变化形式. 当试件长度超过一定值时,针对腐蚀程度一样的试件,缺陷漏磁信号曲线变化规律较为一致. 对于试件缺陷漏磁信号曲线峰值特征量,随着试件长度的增加,漏磁信号切向分量归一化峰值与试件长度不具有特定关系. 结合磁记忆弱漏磁检测理论,可知造成上述试验与理论不符合现象的原因,可能是由于不同试件之间的自发磁化参数存在差异性.

图9 试件漏磁信号与试件长度的关系曲线Fig.9 (Color online) Relationship between specimen magnetic leakage signal and specimen length

4 结 论

1)试件腐蚀漏磁信号切向分量归一化峰值与磁测传感器的提离值呈现Boltzmann分布. 磁测传感器的提离值较小时,试件腐蚀漏磁信号峰值随着提离值的增加而急剧下降;磁测传感器的提离值较大时,试件腐蚀漏磁信号峰值随着提离值的增加变化较小,难以区分信号间的差异. 为此,在实际腐蚀检测过程中,要选择合理的磁测传感器的提离值.

2)试件腐蚀程度对试件腐蚀漏磁信号分布具有明显的影响. 随着腐蚀程度的增大,试件腐蚀漏磁信号切向分量归一化峰值逐渐增大,且增大的趋势与试件腐蚀程度之间呈Boltzmann分布. 为此,可将漏磁信号切向分量峰值作为评判试件腐蚀程度的特征参量.

3)本研究主要是针对单一钢绞线试件在有限影响因素下的腐蚀磁记忆漏磁检测试验,而对于多因素耦合(荷载、温度和钢绞线束组)作用下的钢绞线腐蚀检测试验还未涉及,为了获取多因素耦合作用下钢绞线腐蚀磁记忆漏磁特性,使磁记忆漏磁检测技术应用到实际钢绞线腐蚀检测工程中来,后续试验将针对多因素耦合下的钢绞线腐蚀检测试验进行研究.