切削温度对碳纤维复合材料剪切性能影响研究*

2019-05-24杨博文

王 奔,杨博文

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

碳纤维增强型树脂基复合材料(Carbon fiber reinforced resin matrix composite),以碳纤维及其制品增强的树脂基复合材料,简称为碳纤维复合材料(CFRP)[1]。CFRP是以高强度、高模量的碳纤维作为增强相材料,以抗疲劳、耐腐蚀、可设计性强的聚合物树脂作为基体相材料,复合而成的一种先进树脂基复合材料,其材料性能继承自这两种单相材料的属性,并通过不同结构层次上的融合得到了更优异的性能,目前在很多航空航天制造领域和实际的生产加工过程中被广泛使用[2]。但CFRP具有层间结合强度低、各向异性等特性[3],因而在加工过程中易出现损伤,是一种典型的难加工材料。热固性环氧树脂与碳纤维粘结紧密,是碳纤维复合材料中最常用的基体。但环氧树脂在一定温度下会出现软化、老化和化学降解等现象[4],从而导致零部件失效。

近年来,很多学者对复合材料力学性能测试做出了研究,一般主要基于试验研究,现在对复合材料力学性能研究的同时,不同温度环境产生的破坏损伤也引起人们的广泛关注,并且成为复合材料研究的重要方面。李仲平等[5]对不同高温下(500℃、600℃、900℃和1200℃)的复合材料进行了剪切试验,获得了应力-应变曲线,并确定材料破坏强度、弹性模量和泊松比等主要材料性能,分析了高温环境下材料性能的变化规律。潘利剑等[6]采用固化工艺制备研究了以丁腈橡胶为黏弹性阻尼层的复合材料,应用动态分析仪器测量了材料损耗因子的温度情况,不同温度环境下该材料的阻尼性能机制进行了分析。结果表明:当温度处于阻尼层玻璃态和高弹区时,复合材料损耗因子较小,且随温度变化不大;当温度处于阻尼层黏流态时,复合材料的损耗因子迅速增加到最大值后突然变小。Yusuf等[7]研究了不同温条件下对纤维树脂基复合材料耐久性的影响,同时研究了复合材料在20℃、40℃、50℃、80℃和100℃时温度对复合材料性能的影响,得出树脂被破坏层间分层是造成层合复合材料在不同温度下力学强度下降的重大原因。

通过了解蔡晓江等[8]对复合材料各向异性的切削力热变化规律和表面质量评价试验的研究可知,切削热是影响切削过程的重要物理因素之一,切削时所消耗能量大部分转化为热能。大量的热能使切削温度升高,直接影响到刀具的寿命和工件的加工精度及表面质量。因此研究切削温度对生产实践有着重要的指导意义[9]。

虽然很多学者对复合材料进行了大量的研究,但是在实际切削加工过程中,不同的温度对复合材料的切削有着重大的影响[10]。本文通过制备具有一定特征的试验样品,在对树脂玻璃化温度检测的基础上,结合不同热处理温度后材料的剪切试验,分析热影响区对加工后CFRP剪切性能的影响,着重对比分析不同热处理温度后材料弹性模量、剪切强度的变化,探讨材料破坏过程及关键影响因素。本文的研究对于加工温度的控制目标和评估不同加工温度条件下加工质量具有重要意义。

1 实验设计

1.1 试验材料

本试验试件形式按照国际标准ASTM-D5961《聚合物基复合材料层压板挤压强度标准试验方法》要求设计,执行标准为ASTM D3518/D3518M-13,如图1所示。

图1 纵横剪切试件图

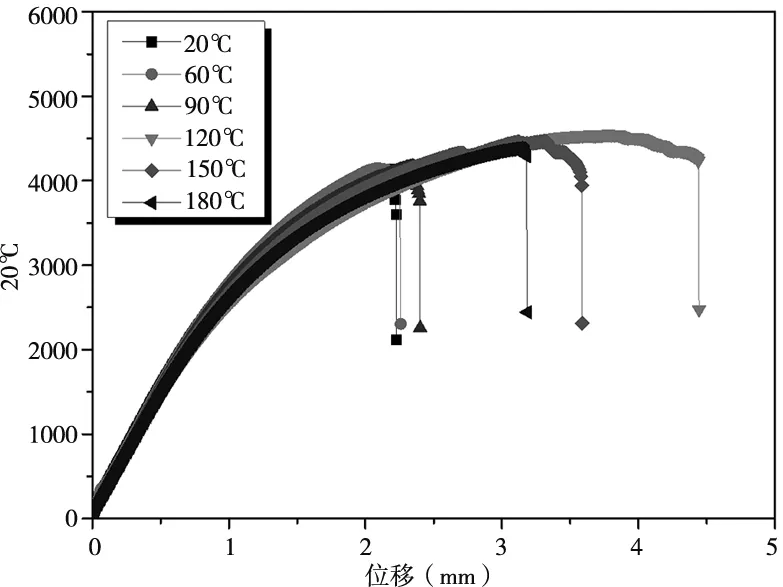

本次试验使用碳纤维复合材料,由碳纤维和环氧树脂材料逐层铺设而成,碳纤维铺层方式为[90°/-45°/0°/+45°]s,材料固化程度80%,具体数据如表1所示。

表1 复合材料试件材料参数

1.2 试验过程

1.2.1 玻璃化温度检测

玻璃化转变温度(TG)是树脂基体的一个重要特性参数,代表树脂耐热性的主要参数,材料内部结构、物化性能、剪切破坏应力等都在玻璃化转变温度附近发生急剧变化。动态热机械分析法(DMA)是测量物质在振动负载下的力学模量和动态模量与温度的变化规律,力学损耗峰值对应温度可看作是玻璃化转变温度(Tg),从Tg相对高低可判断出环氧树脂交联密度的大小。本文采用动态热机械分析法(DMA)对环氧树脂的玻璃化温度进行检测,操作模式为单悬臂检测。图2为动态热机械分析仪。

图2 动态热机械分析仪

1.2.2 材料力学性能试验

本试验依据CFRP切削温度通常低于200℃的实际加工情况,设定加热温度分别为20℃(室温)、60℃、90℃、120℃、150℃、180℃。首先将加热装置加热到所需温度,再放入试件并保持2min,然后取下试件在室温环境中冷却20min。剪切试验需根据标准要求,本试验采用有效长度为6mm的电阻式应变片,应变片电阻选择350Ω,贴好静置2h即可开始进行剪切试验。如图3所示,试验采用INSTRON 5982电子万能试验机,试验机量程为0~100kN,试验温度为20°C(室温)。

图3 测量试验整体图

2 结果与讨论

2.1 玻璃化温度

本试验利用动态热机械分析法(DMA)对复合材料进行玻璃化温度检测。

图4 复合材料树脂基体的动态热机械分析图(DMA)

图4是复合材料的动态热机械分析结果。图中红色曲线为蓝色曲线损耗模量与绿色曲线储能模量的比值,即材料阻尼tanδ,CFRP阻尼峰值即为材料的玻璃化温度,因此红色曲线上最高点即玻璃化转变温度为159.43℃,该温度下材料性能发生转变,树脂基体由玻璃态向橡胶态转变。

2.2 力学性能变化

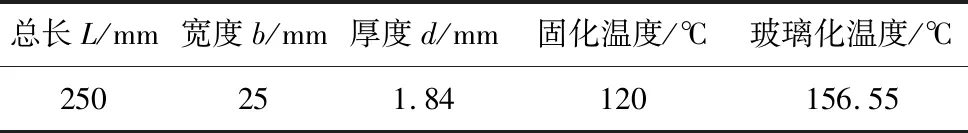

图5 剪切试验位移—载荷曲线图

图5是不同热处理温度位移—载荷曲线图。纵坐标表示材料破坏应力,即反应材料剪切强度特性,根据载荷与试件横截面面积的比值可以算出材料剪切强度,位移—载荷曲线图的横坐标反应材料能够承载破坏的能力,即表示材料刚度特性;而曲线斜率即为材料弹性模量。如图5所示,热处理温度为120℃和150℃的试件率先断裂失效。

图6 剪切试验温度—剪切强度折线图

图6为热处理温度-剪切强度图。通过图6可以看出,温度对碳纤维增强型环氧树脂复合材料的使用性能存在很大影响,随温度升高复合材料剪切强度呈现先减小后增大的趋势。热处理温度在20℃~90℃之间时,材料剪切强度较大且变化较小,此时热处理温度对复合材料使用性能影响不大,材料力学性能较好。热处理温度在90℃~150℃之间时,材料剪切强度迅速减小,剪切强度最小值出现于120℃,当热处理温度在120℃~150℃时,剪切强度增大。这是由于本试验所使用的复合材料的固化温度为120℃,当温度在120℃~150℃时,材料再次发生固化,树脂本身管能团发生固相反应,树脂交联密度增大,使得材料力学性能提高。当热处理温度达到150℃时,材料剪切强度为192.6MPa,较120℃时,剪切强度升高3.11%。当温度继续升高至180℃,剪切强度继续增大,这是因为材料由玻璃态转变为高弹态,使材料出现热弹逆现象[11]。

2.3 断裂区域微观形貌

图7 材料剪切形变图

图7是材料剪切形变图,试验件在不同温度加热后,观测材料裂纹扩展方向。通过图7看出随着热处理温度升高材料剪切破坏严重,150℃破坏最为严重,但180℃时破坏程度反而好于150℃,为了进一步观察材料性能,利用显微镜观察材料微观样貌。

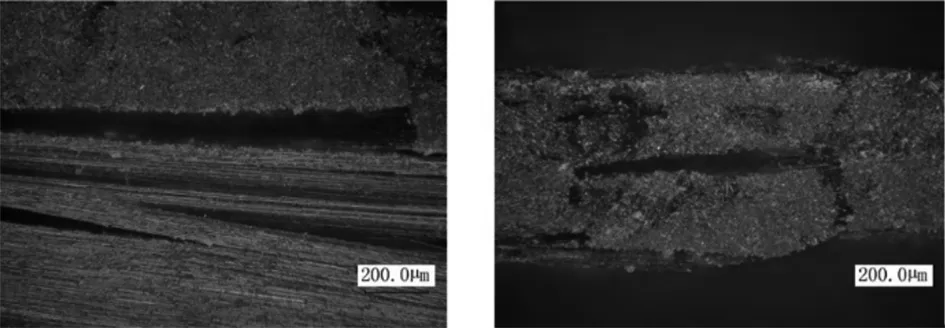

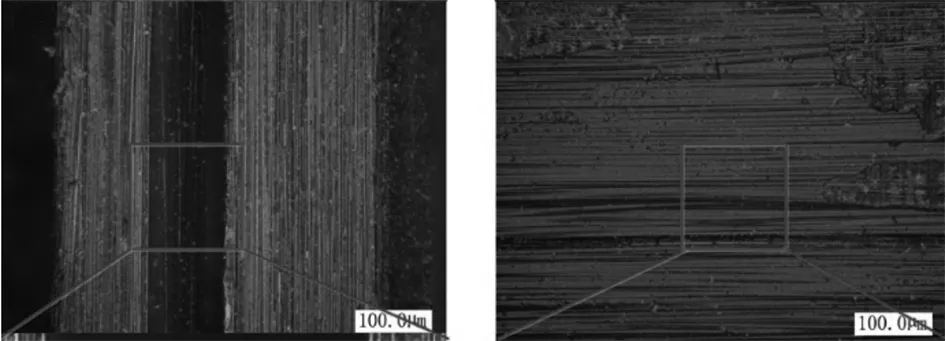

图8 显微镜观察试件裂纹

将不同热处理温度的剪切断裂试件放置显微镜下,观测材料断面变化情况及材料内部微观变化趋势分析。如图8所示。

(a) 正常观察分层图 (b) 正常观察断裂图

(c) 250倍观察分层图 (d) 250倍观察分层图

(e) 1000倍观察分层图 (f) 1000倍观察分层图图9 玻璃化温度剪切断面层间样貌图

从图9中可以看出断面处存在层间分层,玻璃化温度时较差,从而表明此时材料随温度升高破坏界面层严重。断面处存在裂纹,主要出现在纤维-树脂之间的界面强度破坏为主。当热处理温度为150℃时,材料裂纹处几乎断裂,这也说明此时材料破坏过程是裂纹在碳纤维与树脂层间界面中扩展。

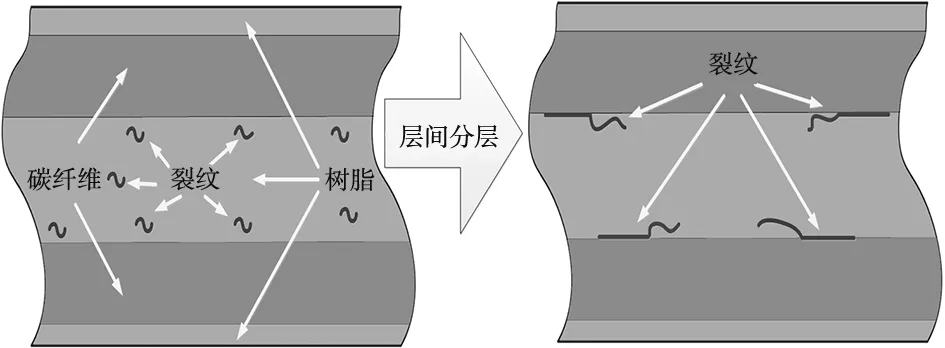

图10 材料剪切破坏示意图

图10为复合材料剪切破坏示意图。材料受到剪切应力内部产生微裂纹,随着剪切应力的增大裂纹发生明显扩展。当树脂的自身强度优于纤维-树脂之间的界面强度时,微裂纹较容易沿碳纤维与树脂的层间界面进行扩展,并导致材料的分层破坏。

3 结论

(1)利用动态热机械分析法(DMA)测得CFRP的玻璃化温度为156.6℃。通过对CFRP进行剪切试验得出,当热处理温度接近玻璃化温度时,剪切强度大幅度降低;当热处理温度略高于玻璃化温度时,剪切强度反而出现回弹现象。

(2)通过对CFRP断裂区域微观形貌的观测发现,当温度在玻璃化温度附近时,在剪切载荷的作用下,微裂纹较容易在树脂-纤维的层内处产生和扩展。

(3)材料剪切性能在加工过程中处于玻璃化温度附近时较差,在使用过程中不是在加工附近最先产生破坏,而是材料在玻璃化温度附近最容易产生破坏,因此加工时应该尽量避免温度在材料玻璃化温度附近。