形状因子对切削力和切削温度影响的仿真分析*

2019-05-24赵雪峰吴志鹏杜宇超郑鹏飞

赵雪峰,吴志鹏,杜宇超,郑鹏飞

(贵州大学 机械工程学院 ,贵阳 550025)

0 引言

切削力是刀具切削时工件所产生的抵抗阻力。切削热是由工件塑性变形所转化的热量、刀具与切屑、刀具与工件摩擦所转化的热量共同组成。切削工件时刀具刃口形状的改变使刀尖圆弧半径、刀具前角、后角发生变化,从而改变切削力和切削温度。因此,研究刀具刃口形状对切削性能的影响具有十分重要的意义。Y C Yen研究发现切削刃的的微观形貌直接影响切屑变形、残余应力和温度的分布,从而影响刀具寿命。Wyen B等[1]分析了现有刃口轮廓表征方式在应用中的难点,在此基础上,提出了一种新的切削刃几何参数化算法,减少了现有方法应用中的不确定性和困难。Jaroslava Fulemova等[2]在铣削工具钢时发现,磨损量主要取决于硬质合金刀具的基础结构,而形状因子(K>1)时对刀具寿命有积极影响。P I Varela 等[3]研究了不同的刃口形状对切削后的残余应力及已加工零件的表面质量的影响。王海生[4]采用喷砂法获得不同的刃口形貌,并采用光学显微镜检测切削过程中刀具刃口磨损状况。陈云[6]研究了切削刃法剖面不同曲线刃口微观形貌对切削应力和切屑形貌的影响。王乐[7]研究发现,瀑布型刃口,刀具刃口强度更高在切削加工时刀具不容易发生崩刃。综合国内外研究现状,国内学者对于刀具刃口的研究主要为对称型刃口,对非对称型刃口研究较少。国外学者对非对称型刃口的研究主要为车刀刃口形状对切屑变形、刀具寿命以及刀具磨损等影响的研究。目前,国内外对铣刀刃口形状对切削性能影响的研究较少,本文主要研究铣刀刃口轮廓的变化对切削力和切削温的影响规律。

1 非对称刃口形貌介绍

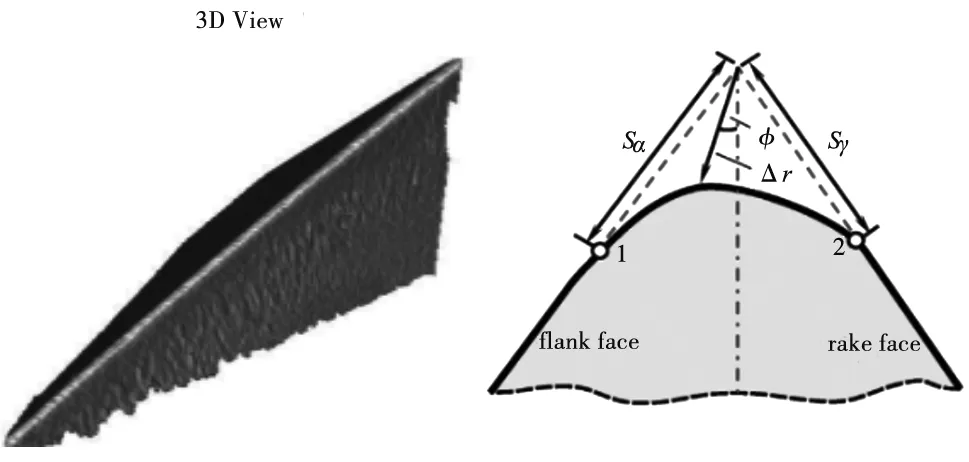

文章采用光学三维测量仪对钝化后的刀具刃口形貌进行检测。如图1所示,为光学三维测量仪下观察到的铣刀刃口处图像。外国学者根据刃口轮廓的对称性将其分为两大类,分别为形状因子K<1时的瀑布型和K>1时的喇叭型。B Denkena 等提出了任何切削刃的非对称问题K-factor 方法,如图2所示,采用从顶点刀尖1 和刀尖2的比率Sγ/Sa即K因子来表示,边缘的扁平度通过参数△γ和φ的比值来表示,这种方法相对简单且可视化[8]。

图1 刃口三维示意图 图2 刃口表征方法

2 有限元模型的建立

采用有限元软件Advantedge 对切削加工过程进行切削模拟。

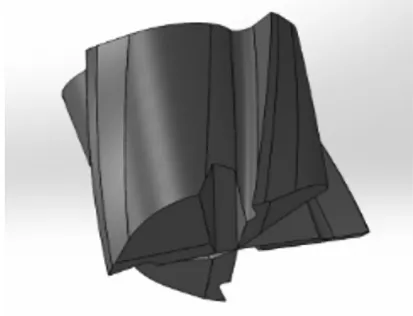

(1)刀具。采用四齿硬质合金立铣刀。直径为10 mm,前角14°,后角24°,螺旋角30°,刃宽1.7 mm。使用SolidWorks建立不同k因子的铣刀模型。切削过程中刀柄不参与切削,为节省仿真时间提高计算效率,去掉刀柄部分仅保留切削刃部分,并根据铣刀长度设置刀具震动模型。简化后铣刀模型如图3所示。

图3 铣刀简化模型

(2)工件。工件尺寸为60×160×30mm ,从材料库中选择AISI-1045,材料性能参数:布氏硬度200HB,抗拉强度630MPa,屈服强度375MPa。

(3)网格划分。网格设置过大影响仿真精度,设置过小影响仿真时间。综合考虑仿真效率和仿真精度寻找恰当的平衡点。使远离切削刃的网格大一些,切削刃附近的网格小一些。最大网格尺寸设为0.8 mm,最小网格尺寸设为0.004 mm。

(4)仿真设置。主轴转速n=3000r/min、每齿进给量fz=0.1mm/tooth、铣削宽度ae=1.5mm。铣削深度ap=2 mm,初始温度设置为20°C,仿真角度设为90°,仿真模型如图4所示。

图4 刀具与工件模型

3 单因素切削仿真结果分析

金属切削过程是切削力和切削温度相互影响的过程,因此当刃口形状发生改变时切削力和切削温度均发生变化。文章主要研究刃口形状对切削力和切削温度的影响规律。

(1)Sγ对切削力的影响规律

如图5所示,令Sα=30,Sγ分别等于20μm、30μm、45μm、60μm。随着Sγ的增大,轴向力Fx、径向力Fy和切向力Fz先增大后减小。这是由于非对称刃口本身的特殊性,使以两段圆弧的相切点为分界线,Sγ增加,靠近前刀面的圆弧半径增加,带动后刀面的圆弧半径减小,刀尖圆弧半径整体呈先增大后减小的趋势,故切削力呈先增大后减小。当Sγ=20时,前角最大,刃口锋利、摩擦力小、切削变形小,从而切削力小。

图5 Sγ对切削力的影响规律

(2)Sα对切削力的影响规律

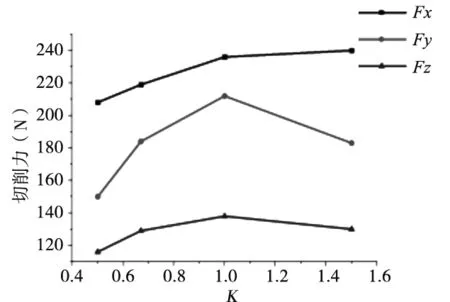

如图6所示,令Sγ=30,Sα分别等于20μm、30μm、45μm、60μm。随着Sα的增大,形状因子K从1.5减小到0.5。径向力Fy和切向力Fz随着Sα的增大呈先增大后减小的趋势。这是由于Sα从20增加到30时,形状因子从1.5减少到1,刃口半径增大,挤压力和摩擦力增加,切削力增加。当Sα继续增加,由于非对称刃口的特殊性使两段圆弧的相切点为分界点,靠近后刀面的圆弧半径增加,带动前刀面的圆弧减小,使切削刃逐渐锋利。当Sα=60μm时,形状因子K=0.5与圆弧型刃口(K=1)相比轴向力Fx降低15.3%,径向力Fy下降41.3%,切向力下降18.9%。这是由于与圆弧刃相比此时刃口较为锋利,切削变形和挤压力减小,因此切削力降低。

图6 Sα对切削力的影响规律

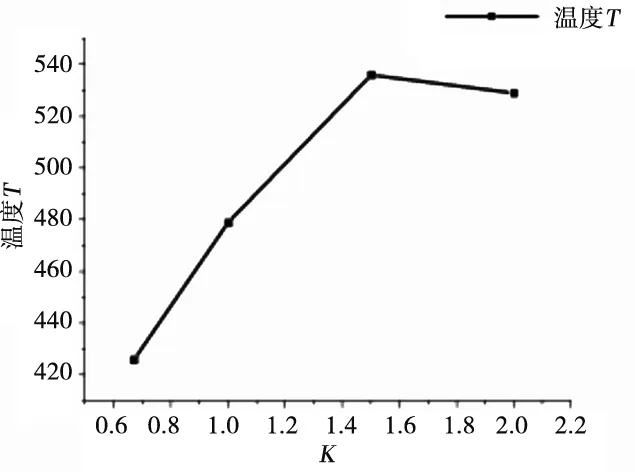

(3)Sγ对切削温度的影响规律

如图7所示,切削温度随Sγ的增加而增加。这时由于Sγ增加过程中,刀具前角减小,使切削变形产生的热量以及刀具和切屑摩擦产生的热量增加,刀具后角增大,散热条件变差,故切削温度增加。

图7 Sγ对切削温度的影响规律

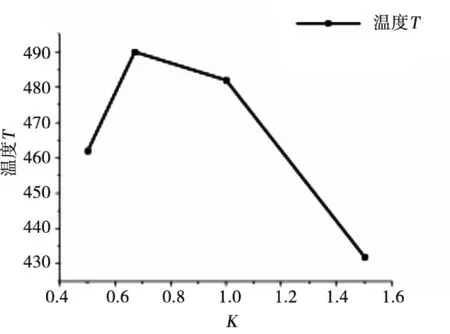

(4)Sα对切削温度的影响规律

从图8所示,Sα增大,形状因子K减小,当Sα从20μm增加到45μm时,形状因子K从1.5减小到0.67。这是由于随着Sα增大,刀具前角增大,前角的增大使切削刃锋利、摩擦力减小、切削变形减小,但散热条件差温度升高。当Sα继续增加,形状因子K从0.67减小到0.5。前角趋于稳定,后角继续减小改善散热条件温度降低。

图8 Sα对切削温度的影响规律

4 正交切削仿真分析

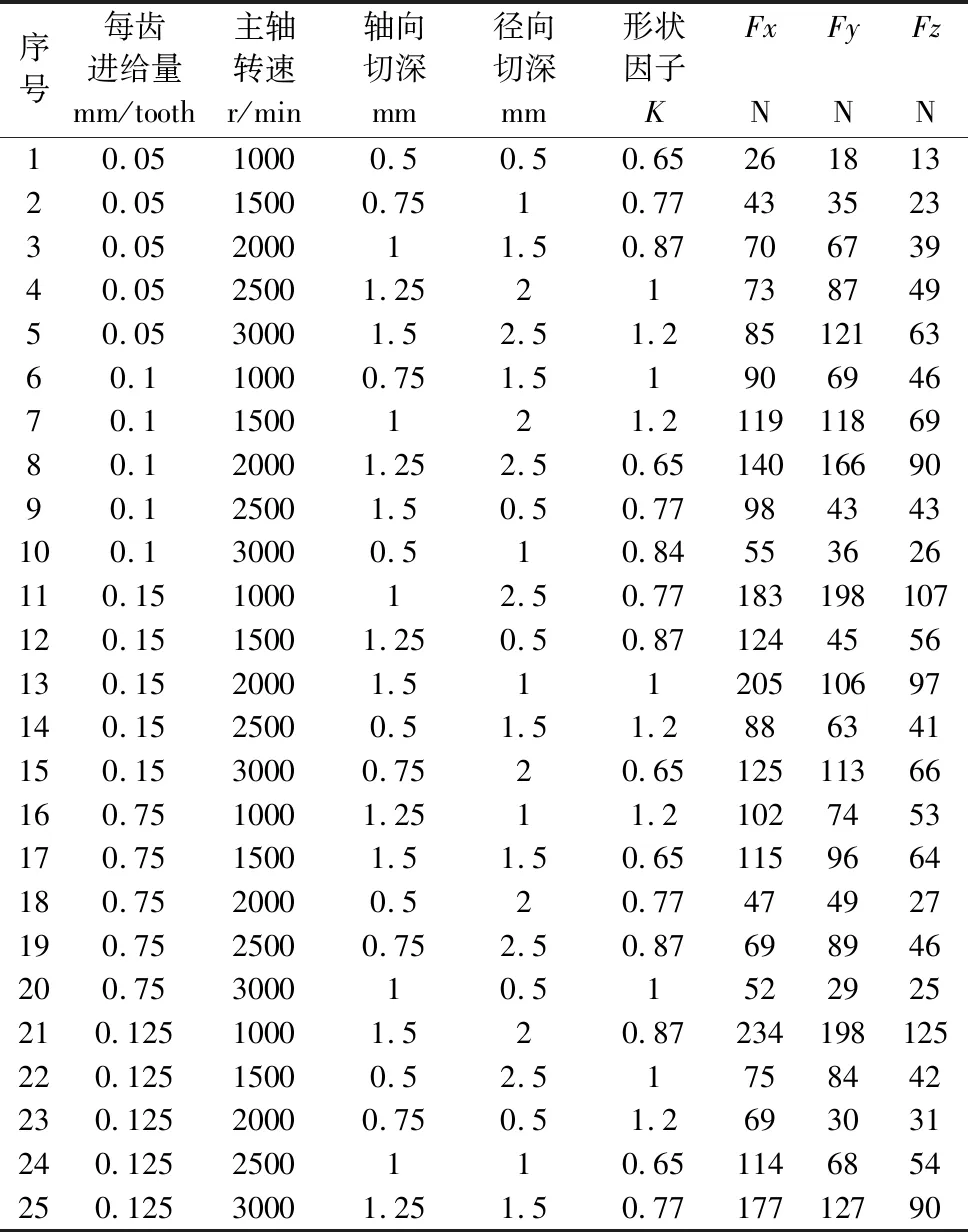

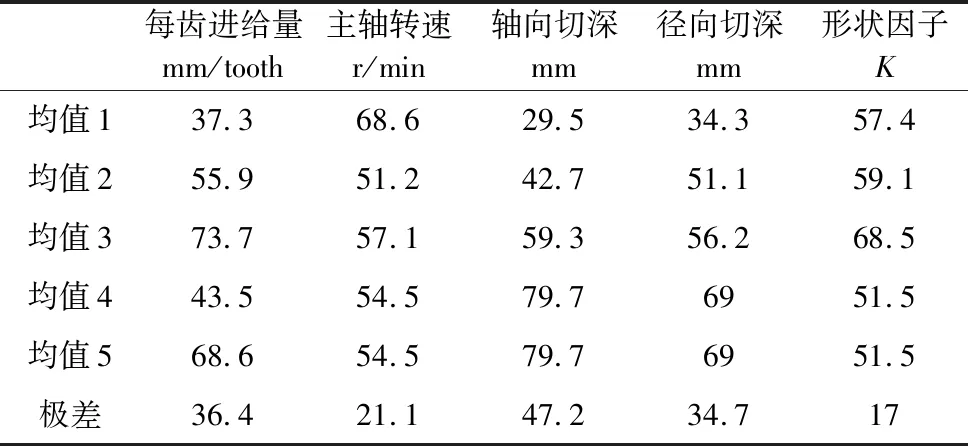

切削加工过程中,每齿进给量、主轴转速、轴向切深、形状因子K等因素都会对切削力产生影响,为了更好反应这些因素对切削力的综合影响,采用正交法设计五因素五水平的正交方案,如表1所示。

表1 正交实验方案

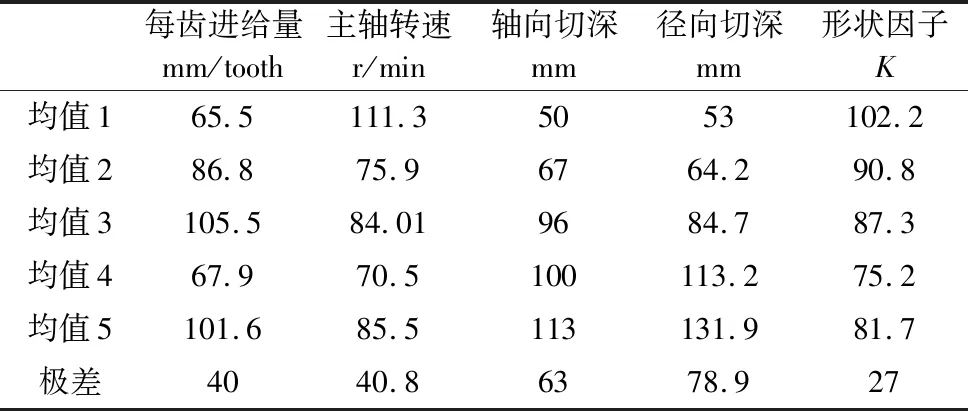

表2 Fx的极差分析

表3 Fy的极差分析

表4 Fz的极差分析

5 结论

建立不同的铣刀三维模型在有限元软件Advantedge中模拟了铣削加工过程。得到以下结论:

(1)Sγ与Sα变化,刃口形状改变,刀尖圆弧半径改变,刀具与工件、刀具与切屑间的摩擦力和挤压力改变,故切削力发生变化。

(2)Sγ与Sα变化,使刀具前角和刀具后角改变,散热条件发生变化,同时,由于刃口形状的变化使刀具与工件和切屑的接触面积改变,故切削温度改变。

(3) 对Fx而言,轴向切深的影响最大,每齿进给,径向切深,转速次之,形状因子的影响最小;对径向力Fy而言,径向切深影响最大,轴向切深,转速,每齿进给次之,形状因子影响最小。对Fz而言轴向切深影响最大,其次是每齿进给,转速,径向切深,形状因子对Fz的影响最小。