基于SPH法的船式拖拉机叶轮单轮叶驱动性能研究

2019-05-24周明刚

张 超,孙 勇,周明刚,江 昱

(湖北工业大学 农业机械工程研究设计院,武汉 430068)

0 引言

船式拖拉机是我国特有的水田动力机械,其独特的“浮滑式”工作原理使得叶轮的滚动阻力是船体滑行阻力的3~4倍,即作为行走驱动装置—叶轮的功率损失大约占全部功率损失的75%~80%[1]。因此,叶轮结构参数对船式拖拉机的牵引效率具有很大影响。

国内外学者采取理论分析和实验测试的方法对叶轮作业性能进行了大量研究。邵耀坚等[2-5]首先提出以叶轮作为机耕船驱动轮,并通过对单轮叶动力性能的研究,分析了轮叶倾角、下陷深度及滑转率对轮叶驱动性能的影响,为驱动轮的设计提供了依据。Gee-Clough、Chancellor[6]通过实验对土壤中单轮叶进行了测试,结果表明土壤含水率、轮叶形状、下陷深度等参数对单轮叶受力具有较大影响。Hermawan等[7]使用自制土箱测试并分析了驱动轮与土壤作用过程中土壤对轮叶的反作用力。Fajardo等[8]在自制黏土试验箱内进行了机耕船驱动轮试验,研究了轮叶角和驱动轮转速对驱动轮受力的影响。陆华忠、罗锡文[9]通过自制土槽实验,分析了轮叶推进力、支撑力及驱动效率变化与土壤流动特性之间的关系。目前,关于轮叶与土壤相互作用的理论研究主要采用力学分析及经验公式进行计算,分析过程存在很多简化,与实际工况存在较大误差。采用光滑粒子流体动力学法(SPH)可以从工程应用角度出发,细致全面地考虑叶轮结构、土壤参数及叶轮-土壤接触特性,获得更加准确可靠的结果。

为此,以课题组研制的HH709S型船式拖拉机叶轮的单轮叶为研究对象,基于SPH方法,对轮叶与土壤的作业过程进行动力学仿真,分析单轮叶结构参数对其驱动性能的影响,最终获得驱动效果最佳的轮叶结构。

1 单轮叶-土壤SPH动力学仿真模型

光滑粒子流体动力学法(SPH)由Lucy、Gingold等[10-11]于1977年首次提出,基本思想是将连续介质离散为一系列具有质量的质点,通过跟踪质点的运动轨迹,建立其动力学方程,最终获得系统的力学特性。SPH是一种无网格法,常被用以解决有限元法在模拟如土壤切削、高速碰撞及爆破等动态大变形情况下出现的网格畸变问题[12-14]。

1.1 单轮叶有限元模型

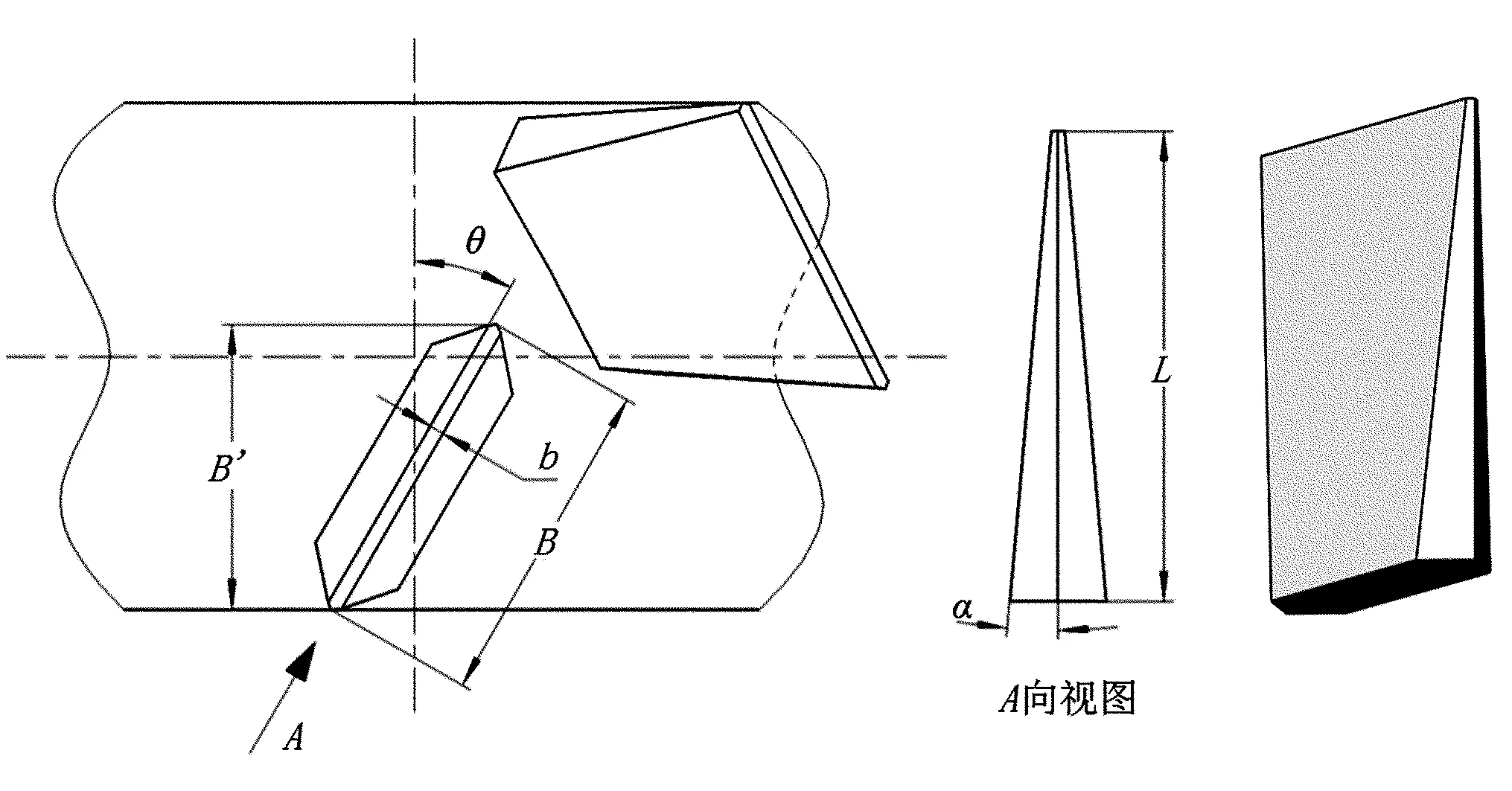

本文在课题组前期研制的HH709S型船式拖拉机驱动叶轮基础上展开的研究,如图1所示。在一定滑转率下,通过仿真模拟单轮叶与土壤的作用过程,对轮叶结构参数进行优化。在此,首先对船式拖拉机叶轮的单轮叶进行建模,原轮叶面倾角α=5°,轴向角度θ=30°,轮叶厚度b=8mm,轮叶长度L=250mm,轮叶宽度B=182mm,如图2所示。轮叶模型单元类型采用Solid164实体单元,因轮叶刚度远大于土壤刚度,为节省计算时间,将轮叶设置为刚体模型,其材料密度为7.8×103kg/m3,泊松比为0.27,弹性模量为2.1×1011Pa。

图1 HH709S型船式拖拉机及叶轮Fig.1 HH709S boat-tractor and its driving wheel

α.轮叶面倾角 θ.轴向角度 b.轮叶厚度 L.轮叶长度 B.轮叶宽度 B′.轮叶轴向相对宽度图2 单轮叶结构示意图Fig.2 Structure of the single lug

1.2 土壤SPH模型

土壤是一种三相材料,由土壤颗粒、孔隙气和水组成,其参数多而复杂。土壤材料模型的选择对仿真模拟的准确性影响很大,本文土壤模型采用土壤专用材料MAT147(MAT_FHWA_SOIL)。该材料考虑了土壤含水率、应力软化和变形率等参数的影响[15],对Mohr-Coulomb屈服准则屈服面进行了双曲线拟合,拟合后的屈服面用公式表述为

(1)

式中F—屈服面力;

P—压力;

φ—内摩擦角;

J2—应力偏张量的第二不变量;

K(θ)—偏应力面中的极角;

ahyp—修正系数;

c—内聚力。

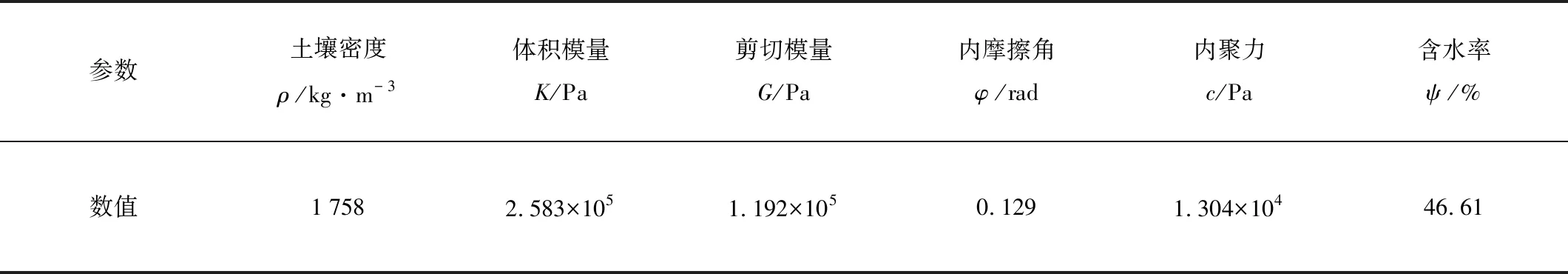

土壤SPH模型由LS-DYNA专有的前后处理软件LS-PREPOST建立,在满足轮叶运动及边界条件处理要求的前提下,建立长方体土体SPH模型,三维尺寸为900mm×480mm×430mm(长×宽×高),SPH粒子数为185 760。参考文献[16]中的水田土壤参数,本文选取的土壤主要参数如表1所示。

1.3 网格划分与边界条件施加

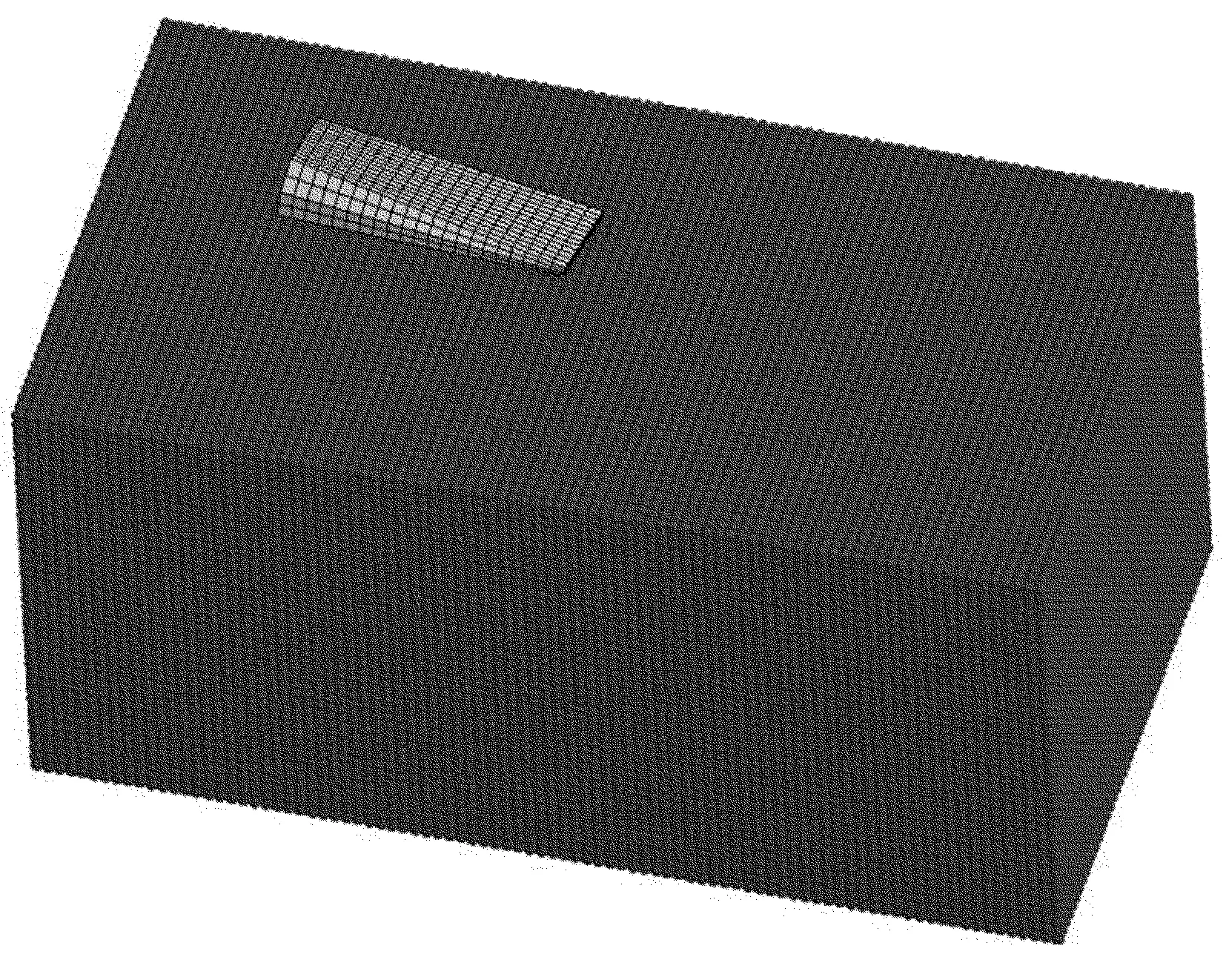

叶轮轮叶采用六面体网格单元划分,其单元数为1 528。HH709S型船式拖拉机作业过程中滑转率约为25%,依据实际工况,设置轮叶绕轴心转速为1rad/s,水平方向前进速度为2.07m/s,轮叶最大入土深度为310.5mm。对土壤模型底面添加全约束,土壤侧面添加对称约束(SPH_SYMMETRY_PLANE),轮叶与土壤SPH粒子之间采用自动点面接触类型(AUTOMATIC_NODES_TO_SURFACE),其静摩擦因数为0.3,动摩擦因数为0.25[17],总求解时间为0.6s。单轮叶-土壤动力学模型如图3所示。

表1 水田土壤主要参数Table 1 Parameters of the paddy soil material

图3 单轮叶-土壤SPH动力学模型Fig.3 Dynamic simulation model of the lug-soil

2 结果分析

在上述动力学模型基础上,对单轮叶与土壤的相互作用进行求解计算,图4(a)展示了作用过程中轮叶转角ω分别为20°、45°、90°、100°时土壤内部应力分布云图。在此过程中,任意时刻土壤对轮叶的作用力均可分解为水平推进力Fp和垂直支撑力FL,如图4(b)所示。支撑力是轮叶滚动阻力产生的主要原因,因此在保证足够推进力的前提下,减小支撑力FL的绝对值,可有效减小滑转率,提高叶轮的驱动效率[9]。

(a) 轮叶与土壤作用过程 (b) 轮叶受力分析图4 单轮叶与土壤作用过程及受力分析Fig.4 Interaction between single lug and soil and the force on the lug

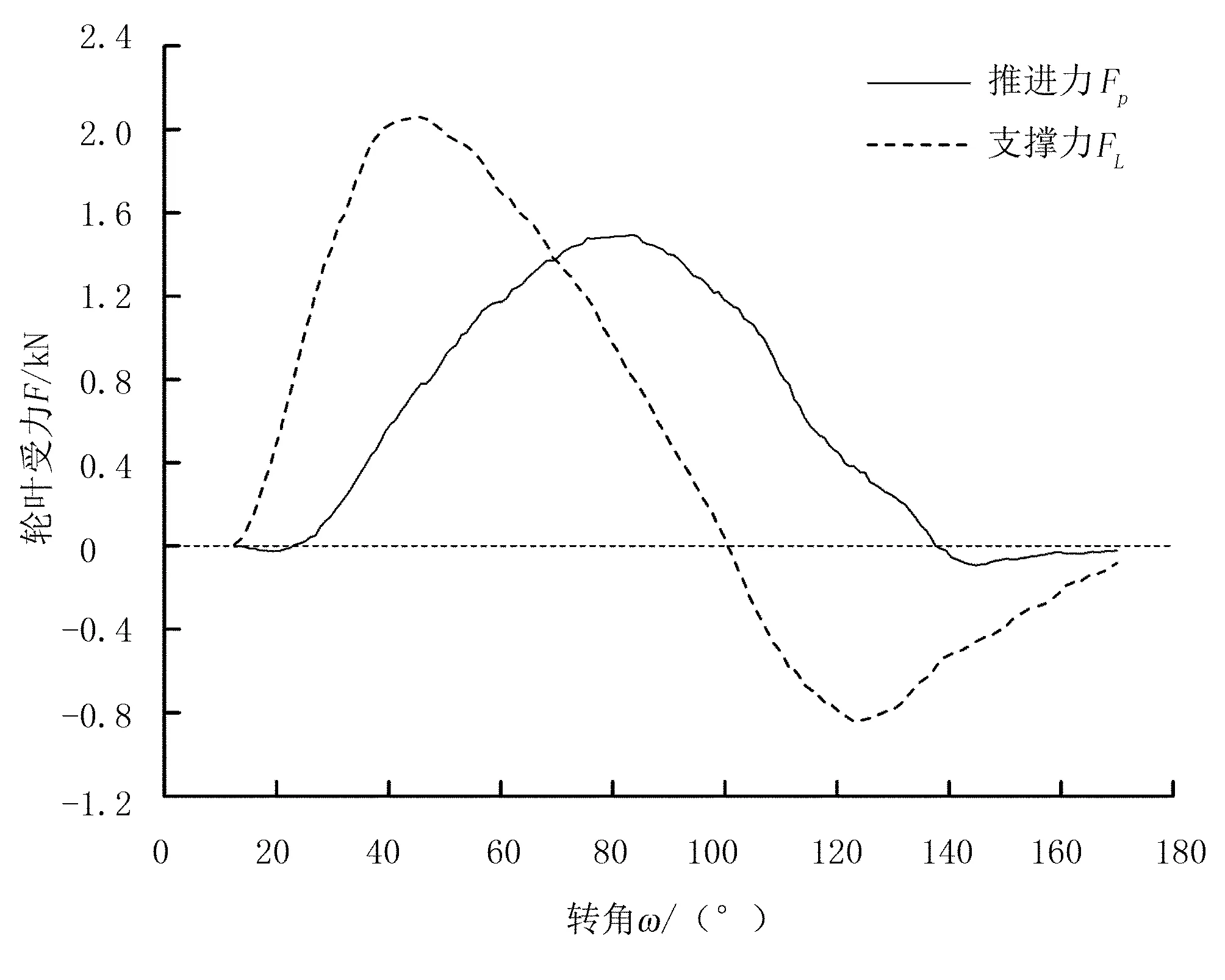

单轮叶与土壤相互作用的整个过程中,轮叶所受的水平推进力Fp和垂直支撑力FL如图5所示。结合图4(a)可以看出:轮叶入土后驱动面向后下方挤压土壤,此时轮叶驱动面与水平面的夹角较小,支撑力FL快速增大,在转角ω达到45°附近时达到最大值;随着轮叶继续运动,轮叶驱动面与水平面的夹角持续增大,FL开始迅速减小;当ω达到100°时,FL为0,继而因挑土作用变为负值。推进力Fp在轮叶刚入土时为负值,这是由于轮叶水平夹角较小且其水平方向运动速度较大,而轮叶存在一定厚度,从而在水平方向产生推土作用。随着ω增大,Fp持续增加,并在ω达到90°附近时达到最大值。然后随着ω的增大逐渐减小,并在出土时由于非驱动面产生向前推土作用,所以为负值。仿真结果与文献[9]实验研究结果趋势吻合,验证了模型的有效性。另外,本文还分别研究了轮叶驱动面倾角α、轴向角度θ、轮刺厚度b等参数对轮叶驱动性能的影响。

图5 轮叶推进力Fp和支撑力FL变化曲线Fig.5 Pull force and lift force on the lug with turning angle

为衡量单轮叶驱动性能,在此分别对推进力做功WFp及驱动效率η参数进行定义:

1)推进力做功WFp。轮叶与土壤相互作用过程中,轮叶水平速度v恒定,推进力Fp为一个随时间变化的量,推进力做功WFp可以反应推进力Fp的平均大小,因而WFp相比Fp的最大值,能更好地反应轮叶驱动效果,其公式为

(2)

其中,t1为轮叶开始进入土壤的时间;t2为轮叶脱离土壤的时间。

2)驱动效率η。驱动效率η是表征单轮叶驱动性能的重要参数,公式为

(3)

其中,W总为t1~t2时间段内系统消耗的总功,可以从仿真结果中直接提取。

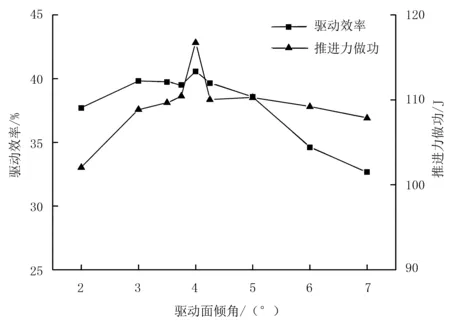

2.1 驱动面倾角

驱动面倾角α会对土壤推进力Fp及支撑力FL产生较大的影响,在此首先对驱动效率和推进力做功WFp随驱动面倾角α改变的变化规律进行研究,结果如图6所示。由图6中可以看出:随着α的增加,η及WFp均呈现先增大后减小的趋势,且在α=4°时,η和WFp达到最大值,分别为40.56%和116.73J。这是因为在一定范围内减小驱动面倾角α可使轮叶在入土阶段所受的土壤支撑力Fp减小,从而减小轮叶滚动阻力;但α过小会使得轮叶在出土过程中所受土壤的滚动阻力增大,因此轮叶驱动面倾角α最优值为4°。

图6 驱动效率及推进力做功随驱动面倾角变化曲线Fig.6 Driving efficiency and work of pull force with different driving-surface angles

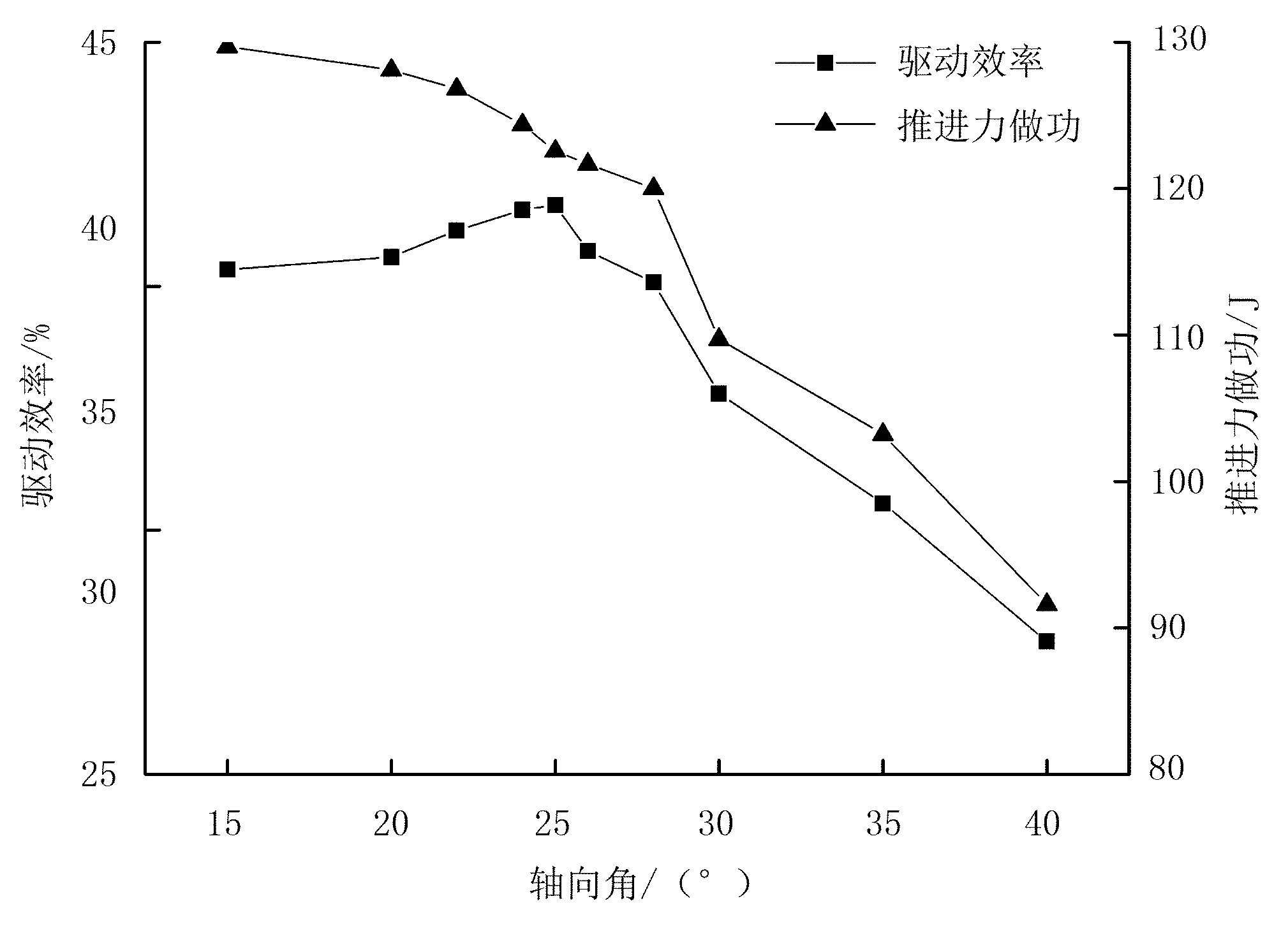

2.2 轴向角度

轴向角度θ是轮叶与轮毂轴线的夹角,在轮叶宽度B一定的情况下,θ的改变会影响轮叶轴向相对宽度B′,从而对Fp及FL产生影响。其中,驱动效率η和推进力做功WFp随轴向角度θ改变的变化规律如图7所示。从图7中可以看出:随着θ的增加,WFp先缓慢减小,当θ>25°附近开始迅速减小,这是因为B′总是随着θ的增加而减小。从而Fp与FL随之减小,进而WFp也随之减小;η则是先缓慢增加而后迅速减小,并在θ=25°时达到峰值,此时η=41.66%,故轮叶轴向角度θ=25°时单轮叶驱动性能最好。

图7 驱动效率及推进力做功随轴向角变化曲线Fig.7 Driving efficiency and work of pull force with different axial angles

2.3 轮叶厚度

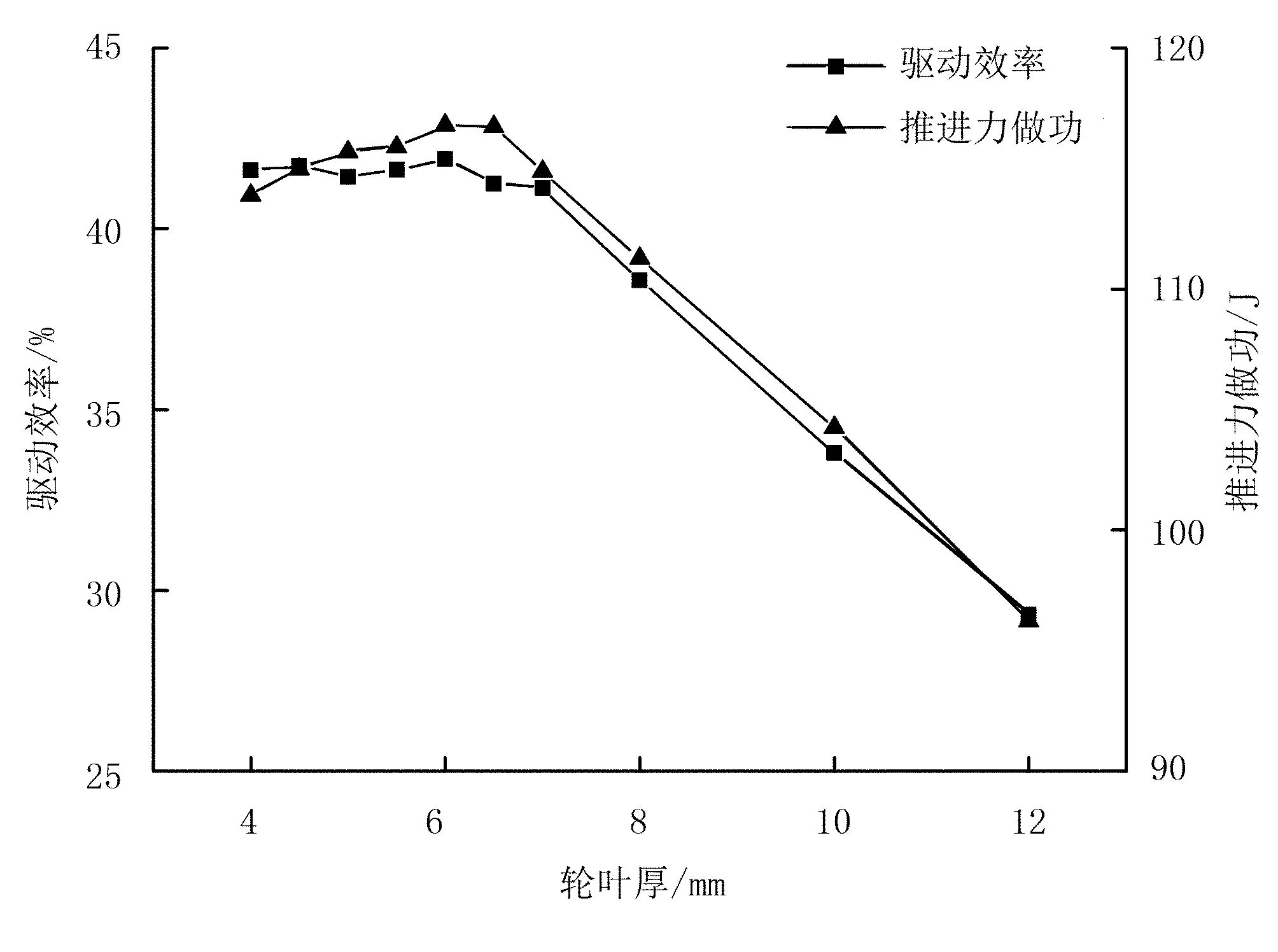

理论分析可知:轮叶厚度b值过大会使轮叶运动过程中轮叶厚度在水平方向的推土作用明显,从而使推进力合力变小,降低驱动效率。图8是不同轮叶厚度b下的推进力做功WFp及轮叶驱动效率η变化曲线。从图8中可以看出:随着b的增加WFp先缓慢增加,并在b=6mm时达到最大值为116.79J,而后随着b的继续增加WFp先缓慢后迅速减小;η在b=6mm处取得最大值,此时η=41.93%,且随着b的继续增加,η同样先缓慢后迅速减小,故优化后的轮叶厚度b=6mm。

图8 驱动效率及推进力做功随轮刺宽变化曲线Fig.8 Driving efficiency and work of pull force with different lug width

2.4 优化前后对比

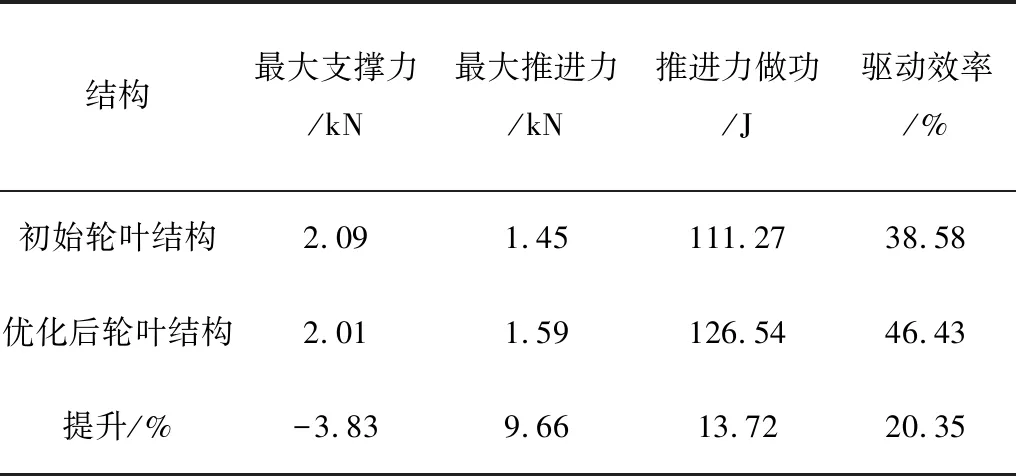

原轮叶结构参数5°-30°-8mm(驱动面倾角-轴向角-轮刺宽),优化后轮叶结构参数为4°-25°-6mm。表2是优化前后轮叶最大支撑力、最大推进力和驱动效率对比。优化后轮叶最大支撑力由优化前的2.09kN降低至2.01kN,降低3.83%;最大推进力由1.45kN提升至1.59kN,增加9.66%;推进力做功由111.27J提升至126.54J,提升了13.72%。驱动效率由38.58%提升至46.43%,提升20.35%,即优化后的轮叶在保证足够大的推进力的前提下(推进力增加9.66%),减小了支撑力,并提升了20.35%的驱动效率。

表2 单轮叶优化前后驱动性能对比Table 2 Comparison of the driving performance before and after optimization

3 结论

首先建立了轮叶-土壤动力学仿真模型,对滑转率为25%工况下单轮叶驱动面倾角、轴向角度及轮叶厚度对驱动性能的影响进行了分析,在此基础上对HH709S型船式拖拉机叶轮轮叶结构参数进行了优化,优化后的轮叶结构参数为4°-25°-6mm(驱动面倾角-轴向角-轮刺宽)。优化后最大支撑力减小3.83%,最大推进力提升9.66%,推进力做功提升13.72%,驱动效率提升20.35%。研究结果对船式拖拉机水田驱动叶轮结构的设计提供了指导,对提高船式拖拉机作业效率具有重要作用。