正丙醇脱水共沸精馏节能设计与动态控制

2019-05-21王晓红李明高李文魁张远鹏

王晓红, 李明高, 李文魁, 张远鹏

(青岛科技大学 化工学院,山东 青岛 266042)

正丙醇(nPA)是一种重要化工原料,其制备的关键步骤为正丙醇脱水。由于正丙醇和水在常压下会形成最低共沸物,其中正丙醇的摩尔分数为43.2%,共沸温度为87.7 ℃[1],因此常用共沸精馏方法分离正丙醇-水共沸物。由于特殊精馏引入质量分离剂使得能耗偏高,因此特殊精馏的节能降耗一直是研究重点。

隔壁塔是一种完全热耦合塔,可以应用于多种精馏过程中[2-6]。对比常规双塔特殊精馏过程,特殊精馏隔壁塔通常有10%~40%的节能效果[7-10]。但是隔壁塔内部结构复杂,在进料发生扰动后难以控制,一直是制约其工业应用的重要原因。Hao等[11]模拟了隔壁塔分离苯-甲苯-邻二甲苯三元混合物,提出通过液相分配比控制预分离塔塔顶重组分杂质含量的控制结构,并阐述了控制液相分配比的理论基础与必要性。Wang等[12]使用萃取精馏隔壁塔等多种方法分离乙腈-正丙醇共沸物系,在动态控制中利用灵敏板杂质纯度控制气相分配比,减少精馏塔中部正丙醇含量,得到了良好的控制效果。张英等[13]应用V-min图分析了单一产品杂质纯度控制塔釜热负荷控制结构所存在问题,并改进为多产品杂质纯度共同控制塔釜热负荷控制结构,改善了难分离物质产品纯度偏低的问题。

减压特殊精馏同样是特殊精馏常见节能措施[14-16]之一,为了对比不同节能方案的节能效果与控制结构,笔者设计了减压共沸精馏(ADRP)与共沸隔壁塔(ADWC)2种工艺流程,并以年度总费用(TAC)最小为优化目标求解2种流程的最优工艺参数。在此基础上,分别建立不同动态控制结构,对比研究了2种工艺的差异性。

实验数据表明,溶液理论中非随机双液相模型方程(NRTL)物性方法可以精确地估算正丙醇-水二元共沸系统的气-液相平衡温度[17],因此使用NRTL模型进行计算,并选取乙酸乙酯(EAC)作为共沸剂[18]。近共沸组成进料可以更好地对比不同节能方案的效果,因此设置进料中正丙醇与水的摩尔比为2/3,流量为100 kmol/h,温度为40 ℃。

1 稳态流程模拟优化

1.1 减压共沸精馏(ADRP)

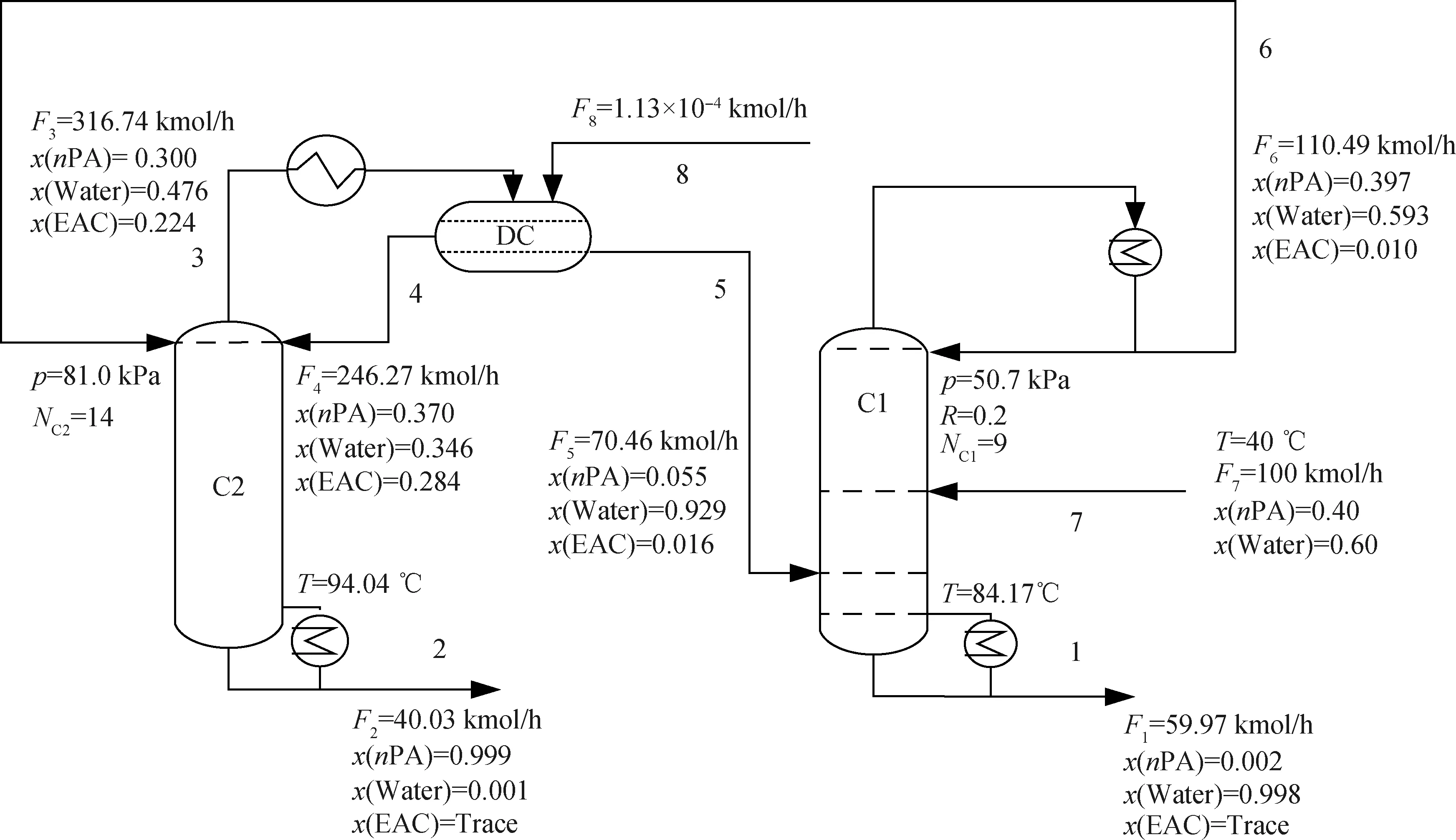

降低压力可以降低塔釜温度,减少气化潜热,增大再沸器换热温差,从而降低能耗与设备投资。减压共沸精馏流程由1个减压共沸塔、1个减压脱水塔构成。脱水塔压力由塔顶温度决定,塔顶温度预设为70 ℃,此时塔顶压力为50.7 kPa。当共沸塔塔顶压力为81 kPa时,理论最低共沸剂用量为93.39 kmol/h,由此确定减压共沸精馏2塔的塔顶压力。工艺流程如下,原料从脱水塔(C1)进料,于脱水塔塔釜采出水,塔顶采出共沸物进入共沸塔(C2)。在共沸塔塔釜采出正丙醇,塔顶采出非均相三元共沸物进入分相器,有机相作为共沸塔塔顶回流液,无机相回流至脱水塔。

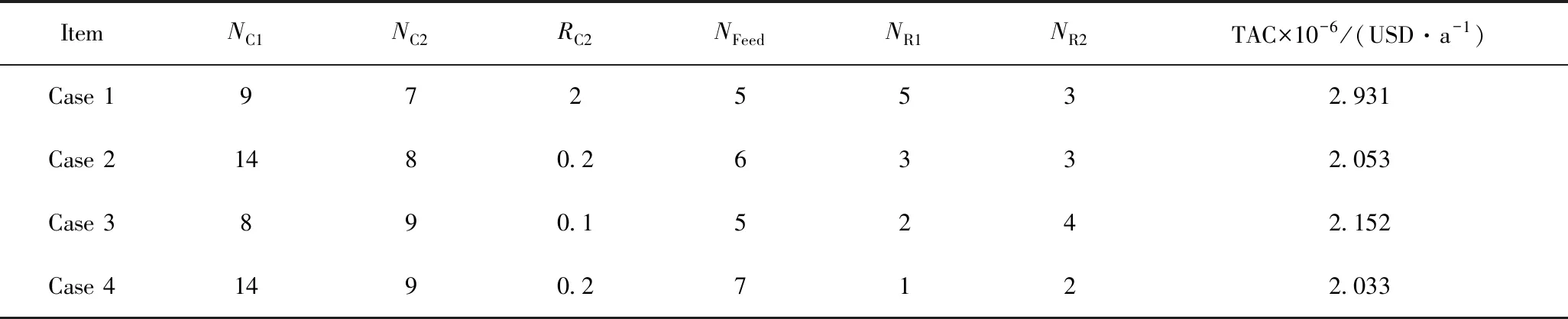

以年度总费用(TAC)最小作为目标函数,采用序贯迭代搜索法进行流程优化。年度总费用的计算方法见公式(1)~(3)[19],设备折旧期选为3年。优化过程中需要不断调整的工艺参数包括:C1理论板数NC1、C2理论板数NC2、C2回流比RC2、C2原料进料塔板数NFeed、C1水相回流液进料塔板数NR1、C2有机相回流液进料塔板数NR2。优化结果如表1所示,图1为最优工艺流程图和相关操作条件。

年度总费用=(设备费用/设备折旧期)+年度操作费用

(1)

设备费用=塔体费用+塔盘费用+换热器费用

(2)

年度操作费用=热蒸汽费用+冷却水费用

(3)

表1 减压共沸精馏序贯迭代优化法优化结果Table 1 Optimization results of sequential iterative optimization method of azeotropic distillation under reduced pressure

1.2 共沸精馏隔壁塔(ADWC)

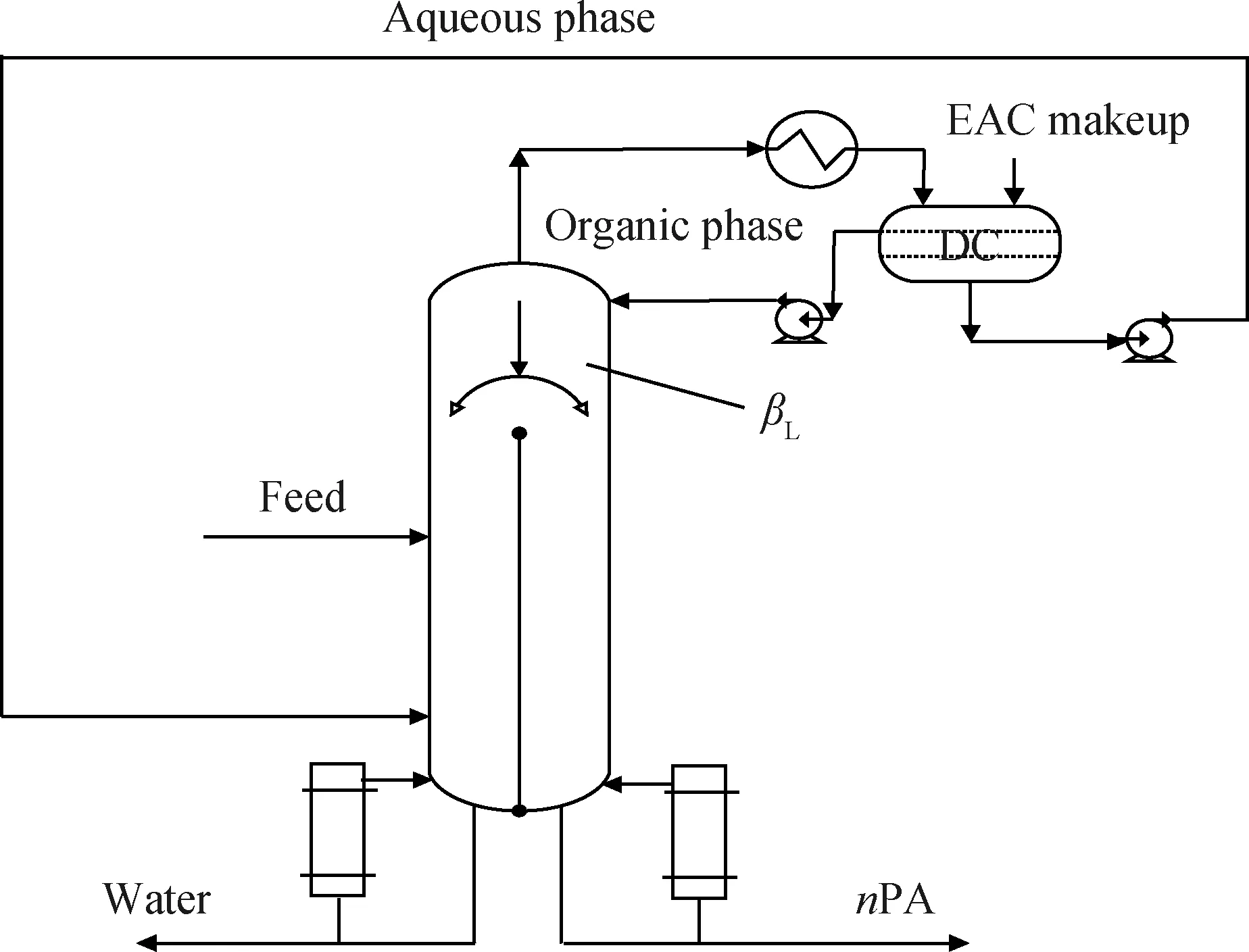

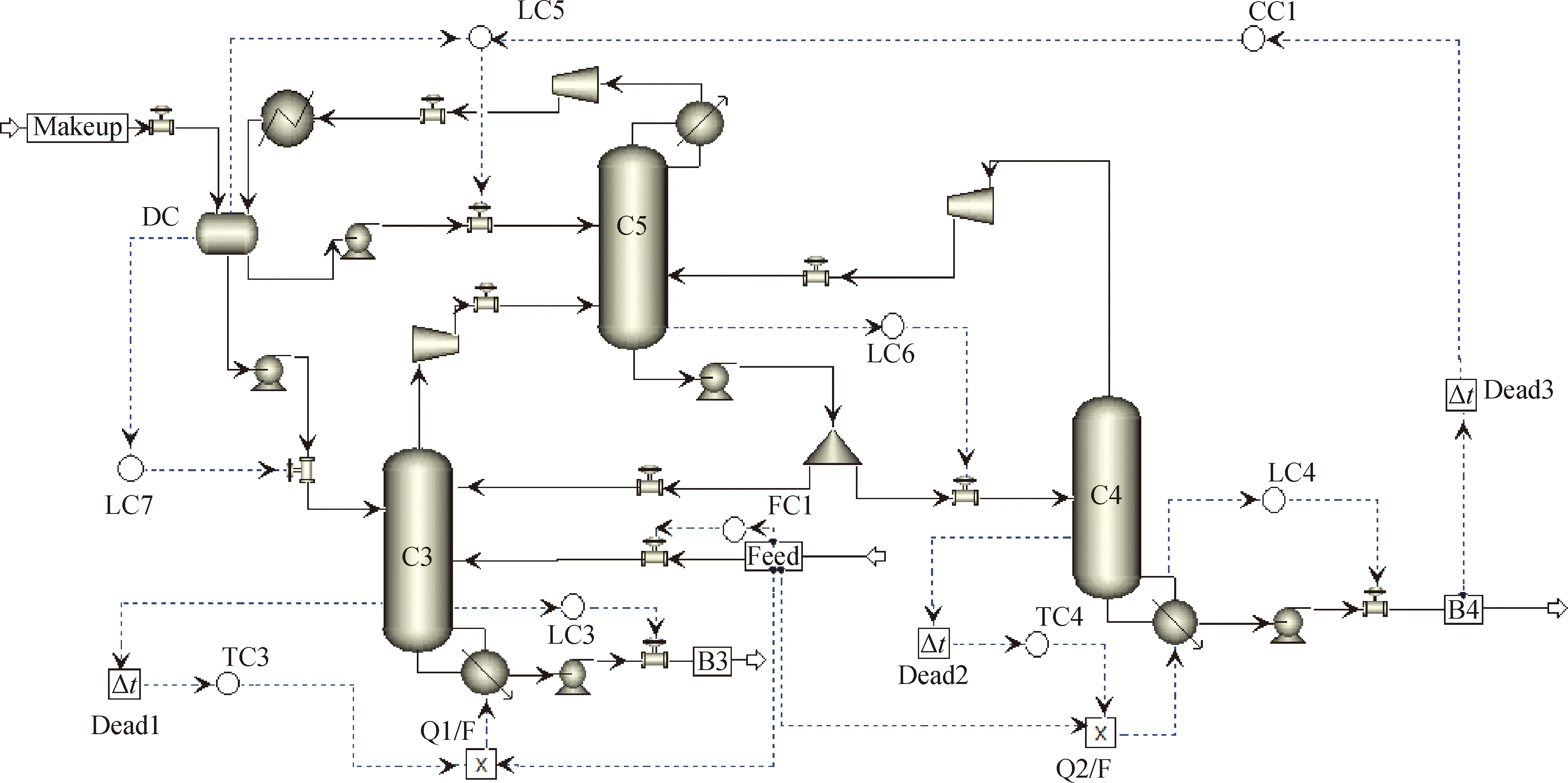

共沸精馏隔壁塔分离流程如图2所示,其对应的热力学等价流程如下。原料从主塔(C3)加入,于主塔塔釜采出水,于副塔(C4)塔釜采出正丙醇产品,主塔和副塔塔顶气相采出进入共沸塔塔釜,共沸塔(C5)塔顶采出正丙醇-水-乙酸乙酯三元非均相共沸物进入分相器分相,有机相作为共沸塔塔顶回流液,无机相进入主塔。共沸塔塔釜液相采出经分相器分别进入主塔和副塔塔顶,液相分配比(βL)经优化分析后设定为0.1。

图1 减压共沸精馏最优流程Fig.1 Optimal process flow diagram of azeotropic distillation at reduced pressure1—Bottom rate of dehydrating column; 2—Bottom rate of azeotropic distillation column; 3—Distillation rate of azeotropic distillation column; 4—Liquid phase to azeotropic distillation column; 5—Liquid phase to dehydrating column; 6—Distillation rate of dehydrating column; 7—Feed; 8—EAC Makeup

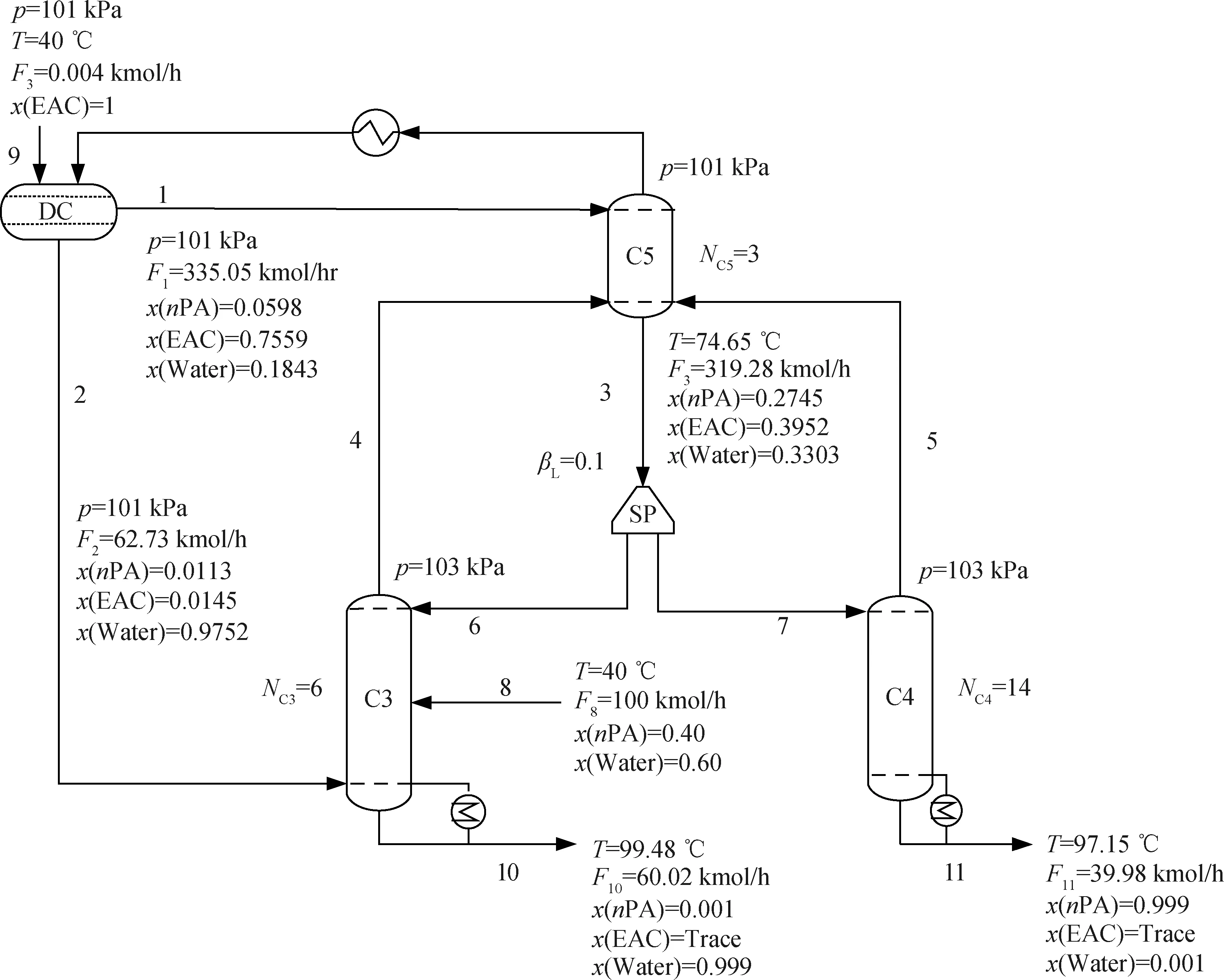

以年度总费用最小作为目标函数,采用序贯迭代搜索法对ADWC进行稳态流程优化,所得最优工艺流程如图3所示。表2提供了ADRP和ADWC的经济性比较,其中,ADWC比ADRP的设备费节省约25.49%,年操作费用降低约25.88%,TAC减少约25.65%。

图2 共沸精馏隔壁塔流程图Fig.2 Zeotropic dividing-wall column process

2 动态控制

2.1 ADRP控制结构CS1

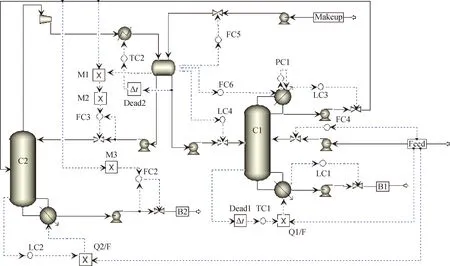

非均相共沸精馏控制的关键在于分相器与再沸器热负荷的控制。William[20]提出了用塔釜液位控制再沸器热负荷(正作用)及灵敏板温度控制塔釜采出量的思路。但非均相共沸精馏塔内部温度分布较为复杂,灵敏板温度控制结构响应不佳。因此,采用比例控制方案代替温度控制方案,使C2塔底出料量与C1塔顶馏出量成比例,控制共沸塔C2的塔釜流量。脱水塔C1的塔顶回流量则由分相器有机相液位控制(反作用)。有机相液位由共沸剂补充流量控制(正作用)。塔釜液位控制热负荷的CS1控制结构图及其控制面板如图4所示。

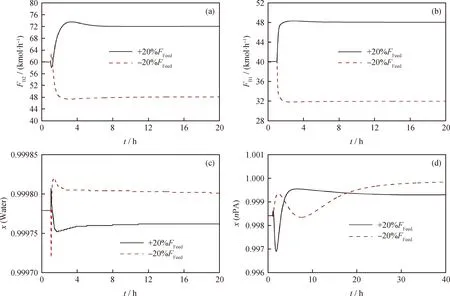

图5为当t=1 h时向流量、组成添加±20%扰动后CS1的动态响应图。可以看出,在t=4 h后,C2塔釜流量迅速稳定。此后塔釜液位完全由再沸器热负荷控制,因此最迟在t=7 h后,C2塔釜正丙醇含量开始升高,并在t=10 h时达到目标纯度。除了响应快以外,CS1控制方案余差最高峰值也未超过0.2%。可以表明CS1控制方案能够有效处理ADRP进料流量和组成发生±20%扰动。

图3 共沸精馏隔壁塔最优流程Fig.3 Optimal process of azeotropic dividing-wall column1—Organic phase; 2—Aqueous phase; 3—Liquid phase to splitter; 4—Vapor phase from dehydrating column; 5—Vapor phase from azeotropic distillation column; 6—Liquid phase to dehydrating column; 7—Liquid phase to azeotropic distillation column; 8—Fresh feed; 9—EAC makeup; 10—Water; 11—Product

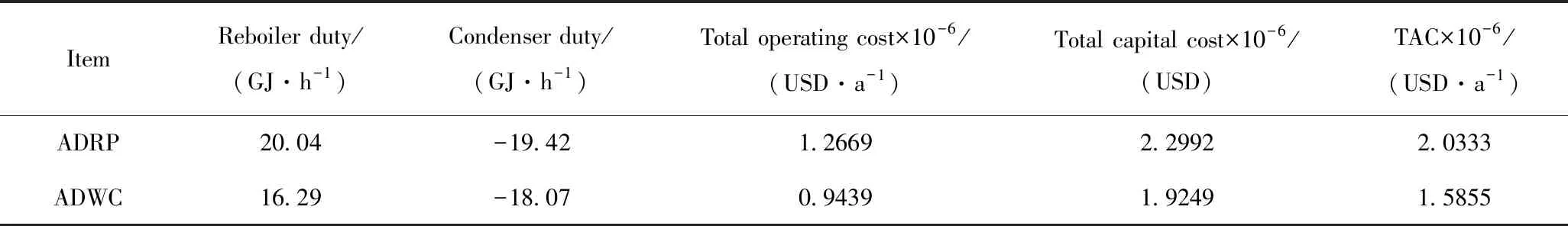

表2 减压共沸精馏(ADRP)与共沸精馏隔壁塔(ADWC)经济性对比Table 2 Results comparison of the economic optimization of azeotropic distillation under reducedpressure (ADRP) and azeotropic dividing-wall column (ADWC)

2.2 ADWC控制结构CS2

液相分配比是隔壁塔控制的关键因素,共沸塔C5的所有液相均来自于分相器有机相回流液,所以CS2控制方案将来自分相器的有机相回流液流量与液相分配比相关联。引入组成-液位串级(CC-LC)控制方案,在副塔C4塔釜的正丙醇纯度改变时,改变分相器有机相液位(正作用)。并通过C4的塔顶回流量控制主塔C5的塔釜液位(正作用),以此改变液相分配比。CS2控制方案及其控制面板如图6所示。

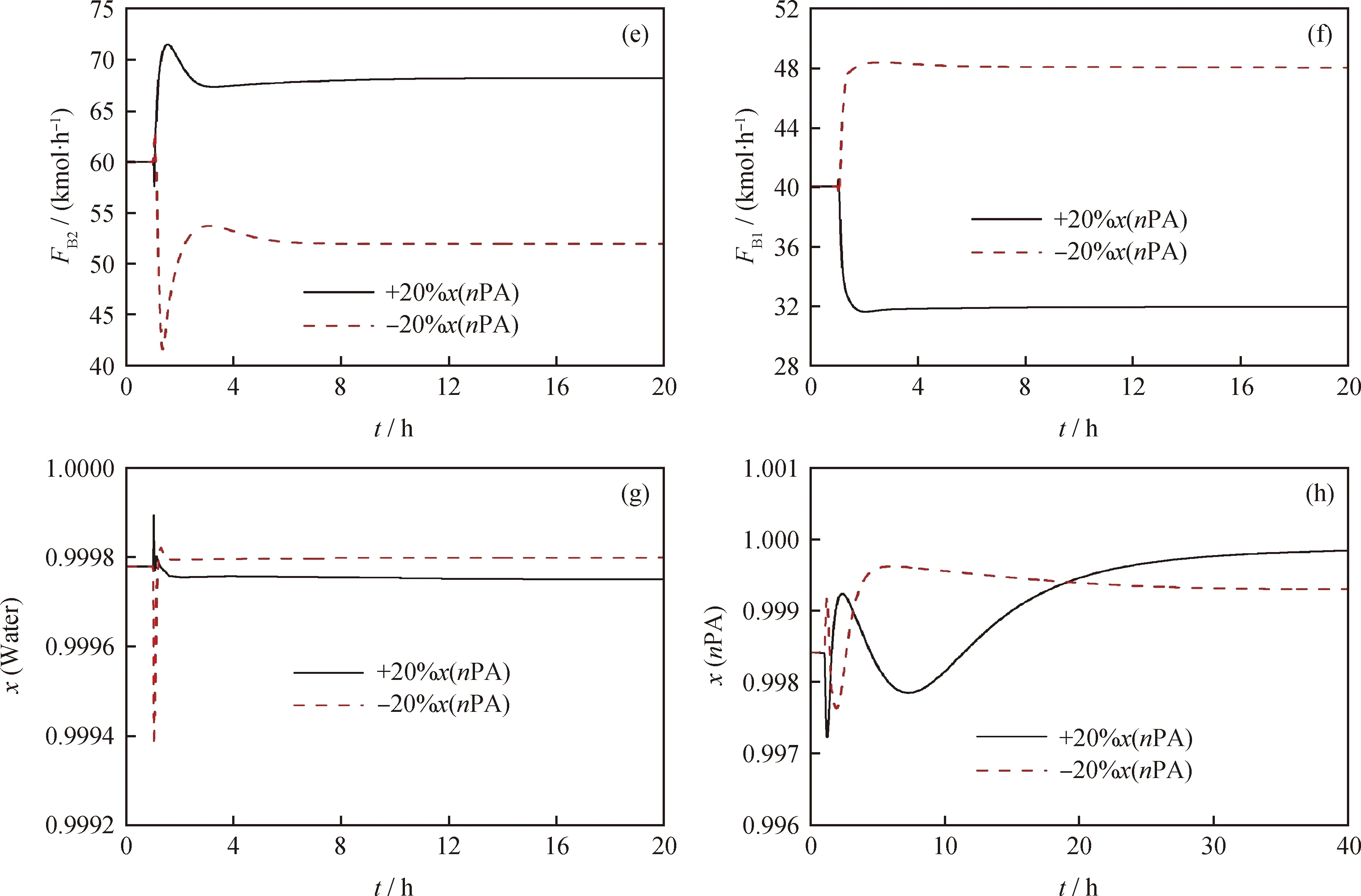

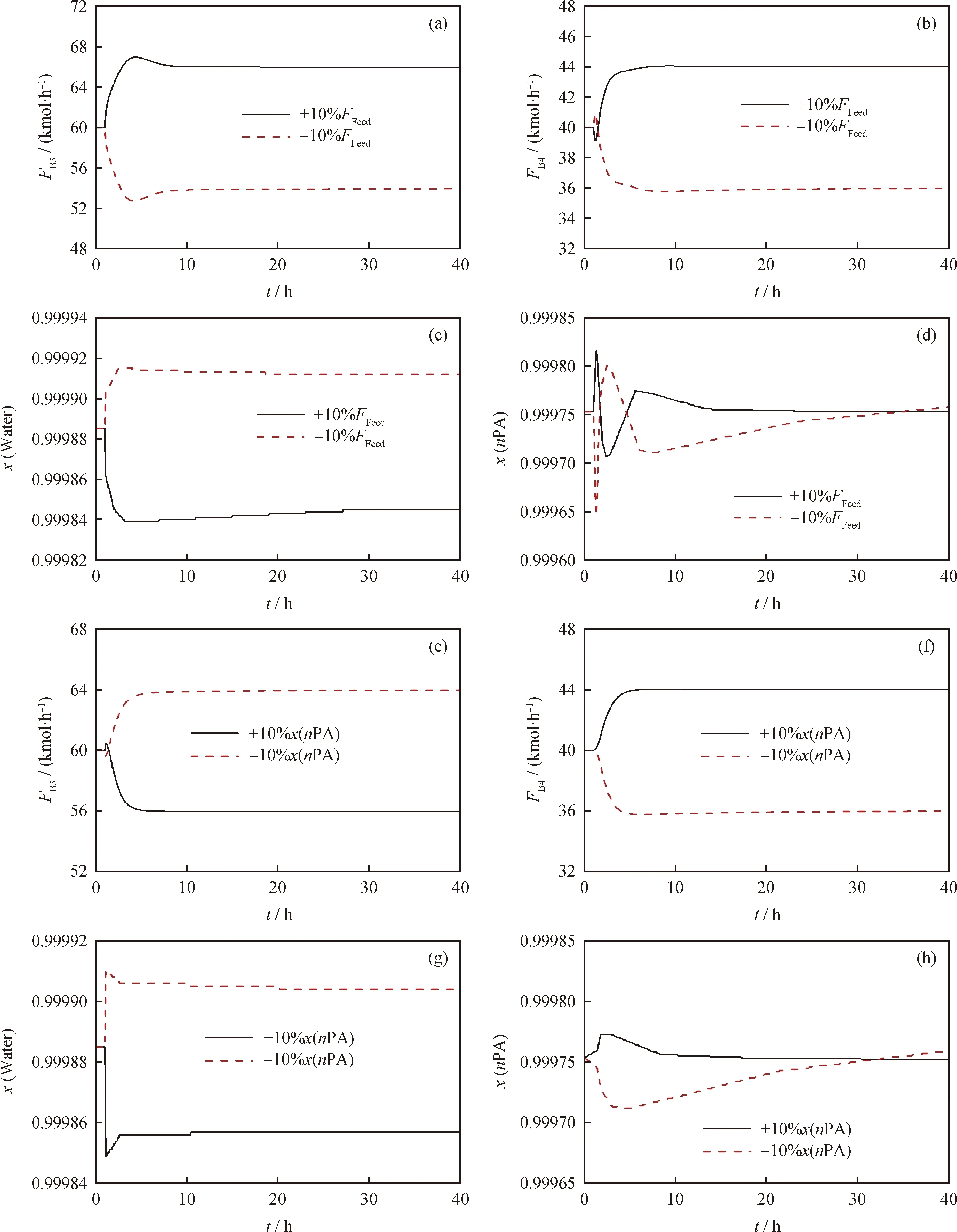

图7为CS2在进料流量和nPA组成扰动±10%后的动态响应图。可以发现,在流量扰动±10%条件下,C3塔釜产品纯度在10 h内恢复稳定,并且产品纯度维持在0.999以上的。C2的塔釜产品正丙醇纯度虽然在较长时间内恢复稳定,但波动范围并不大,纯度始终控制在0.9996以上。C4塔釜正丙醇组成的纯度恢复较慢,是因为正丙醇的组成由 CC-LC 组成液位串级进行控制,中间经过C5、C4塔板的气-液相传质,所以响应速率较慢,但纯度能维持在较高的范围。当正丙醇组成扰动时,C3的塔釜产品组成能很快稳定,波动范围较小,且纯度保持在0.999以上,但C4塔釜产品纯度恢复稳定时间较长。可以认为,组成控制器有助于非均相共沸精馏塔内温度稳定,但是存在回稳较慢的问题。

图4 减压共沸精馏控制结构CS1Fig.4 Azeotropic distillation under reduced pressure control structure CS1

图5 减压共沸精馏控制结构CS1在进料流量(FFeed)和进料组成(x(nPA))扰动±20%后的动态响应Fig.5 Dynamic responses of ±20% flow rate (FFeed) and composition (x(nPA)) in feed fluctuation forthe azeotropic distillation under reduced pressure control structure CS1(a), (b), (c), (d) ±20% FFeed disturbances; (e), (f), (g), (h) ±20% x(nPA) in feed disturbances

图6 共沸精馏隔壁塔控制结构CS2Fig.6 Azeotropic dividing-wall column control structure CS2

图7 共沸精馏隔壁塔控制结构CS2在进料流量(FFeed)和进料组成(x(nPA))扰动±10%后的动态响应Fig.7 Dynamic responses of ±10% flow rate (FFeed) and composition (x(nPA)) infeed fluctuation for the azeotropic dividing-wall column control structure CS2(a), (b), (c), (d) ±10% FFeed disturbances; (e), (f), (g), (h) ±10% x(nPA) in feed disturbances

3 结 论

(1)针对正丙醇脱水共沸精馏工艺的节能降耗,模拟优化了ADRP与ADWC 2种工艺流程。ADWC具有更大的节能优势,其TAC比ADRP低约25.65%。

(2)对ADRP使用塔釜液位控制再沸器热负荷,塔釜采出量与进料量成比例的CS1控制结构,可以实现再沸器热负荷对进料情况变化的迅速响应,能够有效处理进料流量与NPA组成±20%的扰动。

(3)对ADWC使用组成-液位串级且液相分配比不固定CS2控制方案,可以有效处理进料流量与NPA组成±10%的扰动。但是相比于ADRP的CS1控制方案,还存在响应时间较长、可控扰动范围小、控制结构复杂等缺点。

符号说明:

B1、B2、B3、B4——塔釜产品;

C1——减压精馏脱水塔;

C2——减压精馏共沸塔;

C3——共沸精馏隔壁塔的主塔;

C4——共沸精馏隔壁塔的副塔;

C5——共沸精馏隔壁塔的共沸塔;

CC——组成控制单元;

CS1——减压共沸精馏控制方案;

CS2——共沸精馏隔壁塔控制方案;

DC——分相器;

Dead——死时间单元;

EAC——乙酸乙酯;

FB——塔釜摩尔流量,kmol/h;

FFeed——进料摩尔流量,kmol/h;

FC——流量控制单元;

LC——液位控制单元;

M——倍数器;

Makeup——补充共沸剂;

N——塔板数;

NFeed——系统进料塔板数;

NR——回流液进料塔板数;

PC——压力控制单元;

Q/F——塔釜热负荷与流量成比例的前馈控制单元;

R——回流比;

SP——分流器;

T——温度, ℃;

TAC——年度总费用,USD/a;

TC——温度控制单元;

t——时间,h;

p——压力,kPa;

x——摩尔分数;

x(nPA)——产物正丙醇的摩尔分数;

x(Water)——产物水的摩尔分数;

βL——液相分配比。