石化企业几种典型装置LDAR技术及VOCs排放量分析

2019-05-21赵东风孙龙珠田晓莹

柯 佳, 孙 慧, 赵东风, 李 石, 孙龙珠, 田晓莹

(1.中国石油大学(华东) 化学工程学院, 山东 青岛 266580; 2.青岛欧赛斯环境与安全技术有限责任公司, 山东 青岛 266555;3.中国石油大学(华东) 安全环保与节能技术中心, 山东 青岛 266580)

近年来全国空气质量不断恶化,出现雾霾等污染天气,严重影响了社会居民的日常生活和身心健康[1-3]。多项研究认为,挥发性有机物(VOCs)作为二次气溶胶(SOA)的重要参与物,导致了大气污染物(如细颗粒物、臭氧)的生成[4-6]。因此,近年来对VOCs的控制与削减,成为大气污染防治的重点问题之一。

石油化工行业作为我国国民经济支柱产业的同时也是VOCs排放大户[7]。针对VOCs排放量较大的设备动静密封点泄漏源项,国家出台了一系列的政策及标准,如《石化行业挥发性有机物综合整治方案》、《石化企业泄漏检测与修复工作指南》、《石油炼制工业污染物排放标准》(GB 31570—2015)等,均明确提出要全面推行和实施泄漏检测与修复(LDAR)技术。实施LDAR技术不仅能显著降低VOCs的排放量,还能减少产品损失,保障企业的生产效益和安全运行[8-9]。

截止2017年底,石油化工行业已经全面开展VOCs综合整治工作,实施并完成LDAR技术。笔者以国内4家石化企业的典型装置为研究对象,通过实施LDAR技术,分析设备动静密封点分布规律及泄漏密封点修复前后VOCs的排放量,探讨LDAR技术对VOCs的减排效果,并提出相应建议,为其他行业开展LDAR技术提供依据。

1 LDAR技术

LDAR技术是指对工业生产全过程物料泄漏进行控制的系统工程。通过固定式或移动式检测仪器,定量检测或检查生产装置中阀门等易产生VOCs泄漏的密封点,并在一定期限内采取有效措施修复泄漏点,从而控制物料泄漏损失,减少对环境造成的污染[10]。LDAR是一项实践工作,旨在识别泄漏,并通过修复减少VOCs排放。

2 石油化工企业各装置概况

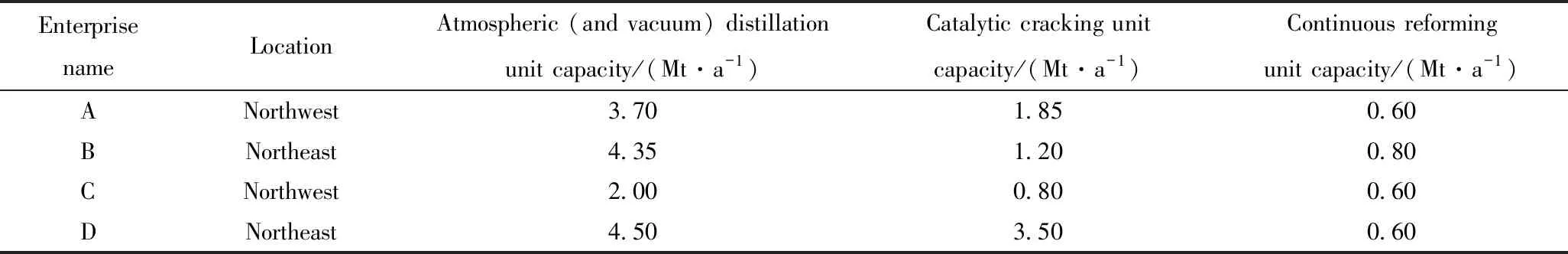

不同的石油化工企业,由于原油、生产目的及产品不同,企业装置种类、数量及规模也存在差异,但大多数石油化工企业的主要炼油加工装置和产品具有极大的相似性。笔者选取国内A、B、C和D共4家不同石油化工企业的典型一次及二次加工装置,即常(减)压蒸馏装置(不含石脑油加氢、轻烃回收等装置)、催化裂化装置和连续重整装置(不含芳烃抽提和变压吸附(PSA)装置)作为研究对象,不同企业的地理位置及装置加工规模见表1。

表1 不同石油化工企业装置的基本信息Table 1 Brief information of units in different refineries

3 石油化工企业不同装置设备动静密封点分析

3.1 密封点数量统计

不同石油化工企业的常(减)压蒸馏装置、催化裂化装置和连续重整装置的设备动静密封点分布情况见表2。

从表2可以看出,不同石化企业及装置的设备动静密封点数各不相同,且装置规模越大,设备动静密封点总数越多(除A企业的常压装置外,该装置为常压蒸馏装置,不含减压操作)。在9种不同密封点类型中,连接件所占比例最高,约为53%~75%;其次是法兰、阀门,分别占23%、13%。而其他6种密封点类型的点数较低(之和仅占总密封点数的3%)。该统计结果与美国环保署2007年的统计结果相一致[9]。在该3种装置中,连续重整装置的密封点数最多。主要原因是连续重整装置一般装有多个空冷器,而空冷器上用于封堵外侧板孔的丝堵(即连接件)数量较高,导致连续重整装置的密封点总数比其他装置高。

3.2 泄漏密封点数量统计

根据《石油炼制工业污染物排放标准》(GB 31570—2015)和《石化行业VOCs污染源排查工作指南》对泄漏及严重泄漏阈值的定义,不同石油化工企业装置的泄漏密封点分布情况见表3。

表2 不同装置密封点数量统计Table 2 Statistics of equipment components from different units

表3 不同装置泄漏密封点数量统计和泄漏率Table 3 Statistics of leaking components and leaking percentage from different units

Leaking percentage=(Number of leaking components/Number of total components)×100%; High leaking percentage=(Number of high leaking components/Number of total components)×100%

从表3中可以看出,不同企业及装置均有不同程度的泄漏,泄漏率为0.07%~0.96%,严重泄漏率为0.01%~0.50%。泄漏点主要分布在阀门、法兰、开口管线和连接件4类中,其中阀门和法兰的泄漏率较高(分别占泄漏总数的29%和27%)。开口管线虽然数量不多(约占2.1%),但其泄漏率极高(约占泄漏点数的23%),最易发生泄漏。而连接件虽然数量较多(约占63%),但其泄漏率不高(约占泄漏点数的20%)。

在这3种装置中,连续重整装置的泄漏率及严重泄漏率最高,主要与装置的加工工艺有关。连续重整装置的原料为石脑油,反应产物为高辛烷值汽油、芳烃或异构芳烃及氢气等。这些物质均属于有机气体或挥发性有机液体,蒸气压较高,易挥发,导致泄漏率较高。而催化裂化装置和常(减)压蒸馏装置的原料分别为渣油、蜡油和原料油等,属于重液体,且反应产物(如汽油、柴油等)的蒸气压比连续重整装置的产物的低,难挥发,因此泄漏率较低。

4 石油化工行业设备动静密封点VOCs排放量核算

4.1 设备动静密封点VOCs排放量核算方法

石化行业设备动静密封点源项的VOCs排放量的核算采用相关方程法。该方法是目前使用最为广泛的方法[10-11]。具体计算过程见式(1)。

(1)

式(1)中,eTOC为密封点的总有机碳(TOC)排放速率,kg/h;SV为修正后净检测值,μmol/mol;e0为密封点的默认零值排放速率,kg/h;ep为密封点的限定排放速率,kg/h;ef为密封点的相关方程核算排放速率,kg/h。具体取值见表4[12]。

表4 石油炼制设备组件的设备排放速率[12]Table 4 Equipment leak rate of different refiningequipment components [12]

计算VOCs的排放速率,需明确VOCs在物料流中的质量分数(扣除其他化合物,例如氮气、水蒸气),采用式(2)计算排放速率。若未提供TOC中VOCs的质量分数,则取1进行核算。在本文中均取1进行核算。

(2)

式(2)中,eVOCs为物料流中VOCs排放速率,kg/h;wVOCs为物料流中VOCs的平均质量分数,%;wTOC为物料流中TOC的平均质量分数,%。

根据小时排放速率和工艺设备的年操作小时数,相乘即可计算该密封点在该排放时间段的排放量,计算公式见式(3)。

(3)

式(3)中,E为密封点的VOCs年排放量,t/a;eVOCs,i为密封点的VOCs排放速率,kg/h;H为年操作小时数,h/a,在本文中均取8560 h/a。

4.2 密封点VOCs排放量统计

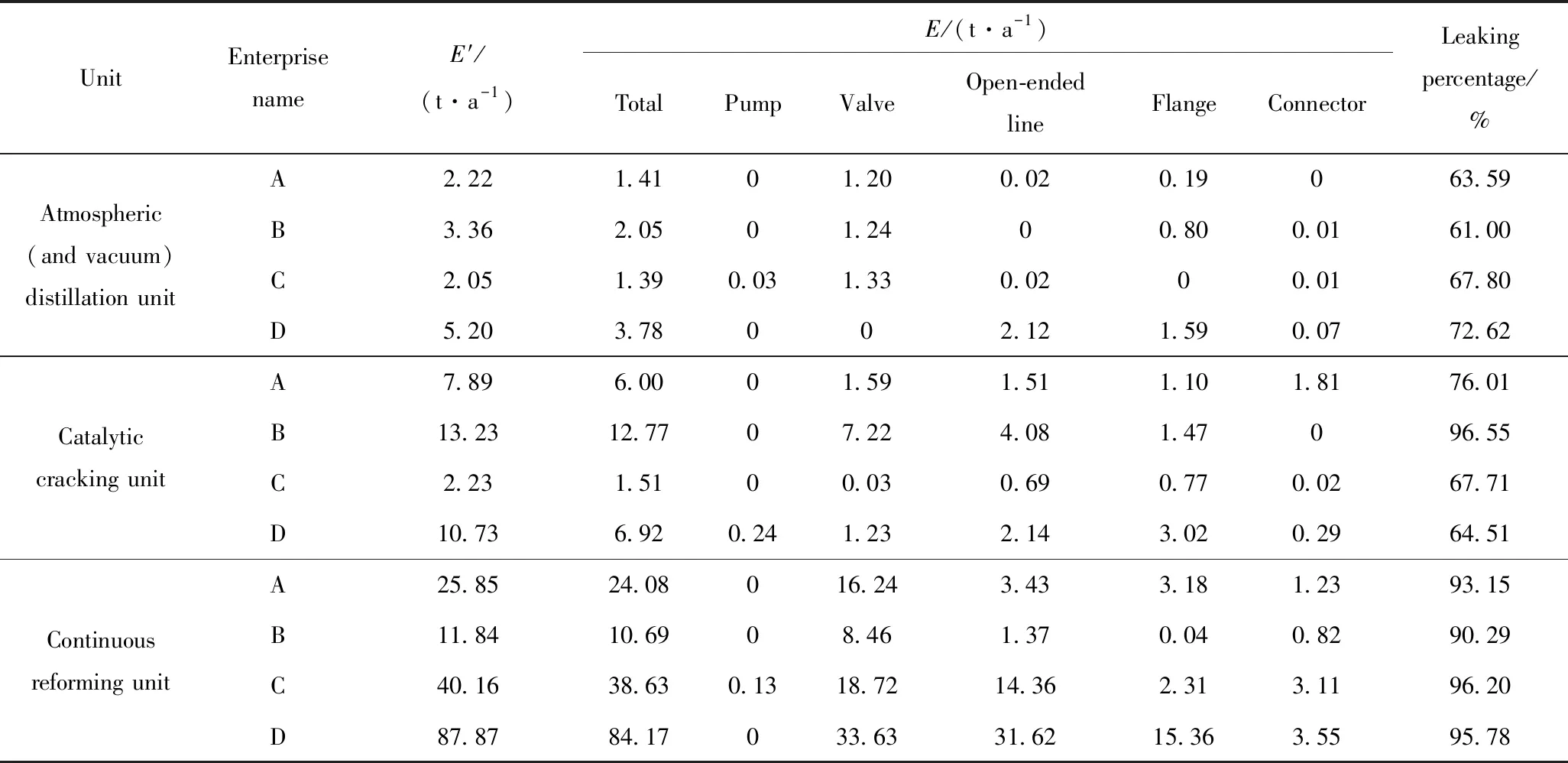

采用相关方程法对不同石化企业及装置的VOCs排放量进行核算,结果见表5。

从表5可以看出,泄漏密封点的VOCs排放量平均占总VOCs排放量的78.77%,最高可达96.55%。其中阀门、法兰及开口管线泄漏密封点的VOCs排放量较大。该结果与美国环保署2007年的统计结果相一致[9]。这表明,不同企业及装置排放的VOCs主要集中在0.07%~0.96%的泄漏密封点上,尤其是阀门、法兰及开口管线泄漏密封点。

对于同一企业,连续重整装置的VOCs排放量最大,且泄漏比例最高。对于同一加工规模的装置,VOCs排放量最大可相差8倍,表明VOCs排放量与装置的加工规模关联性较小。这主要是因为VOCs排放量不仅与密封点的检测值、密封点数量有关,还与工艺配置、企业管理水平等有关。

4.3 泄漏密封点修复及VOCs减排效果分析

根据LDAR检测结果,以及“排查指南”对泄漏修复的要求,企业对所有泄漏密封点实施了修复。在修复完成后,对修复后的泄漏密封点进行复测,并核算VOCs排放量。不同企业及装置的修复情况及修复前后VOCs排放量见表6。

从表6可以看出,按照要求,各装置大部分的泄漏密封点已完成修复,平均修复率为70%。通过修复泄漏密封点,各企业VOCs排放量均实现了不同程度的降低,VOCs减排率最高达到73.43%,且D企业的修复效果最明显,VOCs减排率最高。对于符合延迟修复的泄漏密封点,将在装置下次停工检修结束前完成修复,VOCs排放量将进一步降低。由此可见,通过实施LDAR技术,VOCs减排效果显著。

表5 不同装置VOCs排放量和泄漏比例Table 5 VOCs emissions and leaking percentage from different units

E′—Total VOCs emissions; E—VOCs emissions from leaking components; Leaking percentage=(E/E′)×100%

表6 不同装置泄漏密封点、修复率及VOCs排放量Table 6 Number of leaking components, leak reparation, and VOCs emissions from different units

Repair rate=(Number of repaired leaking components/Number of leaking components)×100%; VOCs emissions reduction rate=(1-VOCs emissions after leak repair/VOCs emissions before leak repair)×100%

分析企业修复结果时发现,企业仅采用紧固的措施进行修复,导致出现密封点修复后短时间内再次泄漏的情况,需要进行二次修复才能解除泄漏。建议企业采用《石化企业泄漏检测与修复工作指南》推荐的修复措施和方法或采用无泄漏和无密封的设备部件等措施,及时修复泄漏密封点。

5 结论与建议

选择国内4家石油化工企业的常(减)压蒸馏装置、催化裂化装置和连续重整装置为研究对象,分析LDAR技术的实施应用,并采用相关方程法核算VOCs排放量,探讨LDAR技术对VOCs减排的效果。

(1)分析结果表明,不同加工规模的装置,设备动静密封点数也各不相同,平均泄漏密封点约占0.07%~0.96%。其中以连接件、法兰和阀门密封点数量最多且泄漏最严重。对于VOCs排放量,开口管线、阀门和法兰密封点的排放量最大。在石化企业中,严重泄漏点所占比例小,约为0.01%~0.50%,但其VOCs排放量贡献大,主要集中在装置加热炉区域。建议企业适当加大对装置加热炉区的检测频次,并优先检测及修复。

(2)通过开展泄漏修复,VOCs减排率最高能达到73%,极大降低了VOCs的排放量。对比3种典型化工装置,连续重整装置是泄漏点数最多、VOCs排放量最大的装置。建议企业加强对连续重整装置以及阀门、法兰和开口管线等几类密封点的日常管理和维护。并采用无泄漏和无密封的设备部件等修复措施及时、高效地修复泄漏点,减少VOCs的排放。