冷变形对690合金微观组织及电化学行为的影响

2019-05-21武华江王子兮付一峰王明家

武华江,王子兮,2,杨 淼,付一峰,王明家,*

(1.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.中信戴卡集团公司,河北 秦皇岛 066011)

0 引言

690合金是一种典型的镍基耐蚀合金,Cr含量高达27%~31%。由于其优异的耐应力腐蚀开裂性能、耐晶间腐蚀性能、良好的冶金稳定性及优良的加工性能等特点,已代替600合金广泛地应用于压水堆核电站蒸发器传热管[1-3]。690合金在压水堆核电站高温高纯水环境中的主要失效形式为晶间腐蚀和应力腐蚀开裂[4],晶界处缺陷、杂质元素的偏聚,以及由于晶界碳化物[5-7]析出引起的贫Cr区和应力集中等因素都会促进690合金的失效[8]。

“晶界设计与控制的概念”[9]由Watanabe在1984年提出,逐渐发展为“晶界工程”技术。对于镍基合金[10-11]、奥氏体不锈钢[12-13]、铅合金[14-15]等,通过合适的冷变形及热处理可以提高低层错能面心立方结构金属特殊晶界(Σ≤29)比例,从而提高晶界耐腐蚀性能。J.Hou等[16]研究了冷变形对600合金晶界特征分布和晶界处应力集中程度的影响,结果表明晶界处应力集中在应力腐蚀开裂中扮演重要的角色。张松闯等[17]研究揭示了冷变形过程中690合金的微观组织和力学性能的演变特征。M.Kamaya等[18]和P.L.Andresen等[19]研究表明冷变形能提高应力腐蚀开裂敏感性和裂纹的传播速率。这些研究表明由冷变形引起的微观结构和机械性能的变化是影响应力腐蚀开裂性能的关键因素。

由已知的研究结果可知,冷变形对位错和其它亚结构的演变、晶界处碳化物的析出与形貌、晶界处贫Cr区的分布、缺陷和杂质元素的偏聚有显著的影响,从而影响690合金的耐晶间腐蚀性能和耐应力腐蚀开裂性能。然而,根据应力腐蚀开裂的滑移溶解/氧化机制,局部腐蚀是应力腐蚀开裂裂纹萌生和生长的主要原因。同时在690合金成型和安装的过程中不可避免地会产生一定程度的冷变形,对管材基体组织结构、残余应变的分布造成不同程度的影响,从而影响合金的电化学行为。因此有必要利用透射电子显微镜(TEM)、配备EBSD功能的扫描电子显微镜(SEM)、电化学工作站等系统地研究冷变形对690合金微观组织及在含 Cl-水溶液中电化学行为的影响。

1 试验方法

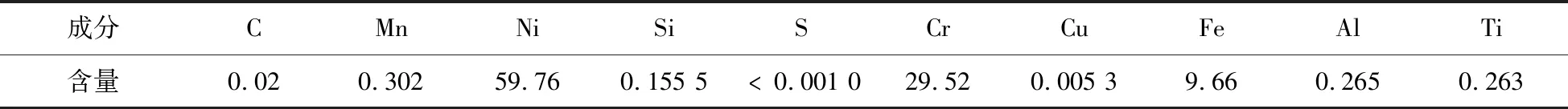

试验所用材料为Φ100 mm的N06690合金锻造棒材,由秦皇岛核诚镍业有限公司提供,熔炼方法为真空感应炉熔炼VIM+电渣重熔ESR。试验材料的化学成份如表1所示。

为研究冷变形对690合金微观组织的影响,将690合金在1 070 ℃固溶处理30 min后水冷,然后利用DDL100电子万能试验机对690合金拉伸试样分别进行3%、5%、10%、20%、30%拉伸变形。金相试样采用电解刻蚀的方法显示其微观组织,电解液成分为 10%HClO4+90%C2H6O(体积分数),在室温和6 V下电解腐蚀10~30 s。EBSD试样经机械抛光后采用与金相试样相同的电解液,在室温和30 V下电解抛光4 min去除表面残余应力。采用电解双喷制备透射电子显微镜样品,电解液为10%高氯酸、60%正丁醇和30%乙醇。利用透射电子显微镜观察变形后690合金位错和其它亚结构的变化。

表1 试验材料的化学成分(质量分数)

Tab.1 Chemical composition of test materials (mass fraction) %

为研究时效处理前施加冷变形对690合金电化学行为的影响,将上述变形后的试样进行715℃×10 h 时效处理(TT处理)。电化学试验在RST5000电化学工作站上进行,采用标准的三电极体系,即参比电极(甘汞电极)、辅助电极(铂电极)、工作电极(试样)。电解液采用3.5%NaCl水溶液。试验开始前试样在电解液中静置时间10 s,待开路电位稳定后开始进行动电位阳极极化曲线测试实验。起始电位-0.2 V,终止电位1.2 V,扫描速度0.001 67 V/s。根据动电位极化曲线结果,选择0.3 V为成膜电位,将690合金试样在此电位下恒电位极化1 h,然后进行Moot-Schottky曲线测试。Moot-Schottky曲线测试所采用的频率为1 000 Hz,电位扫描区间为-1~1 V,步长为0.02 V,扰动电位为0.01 V。

2 试验结果及讨论

2.1 冷变形对微观组织和硬度的影响

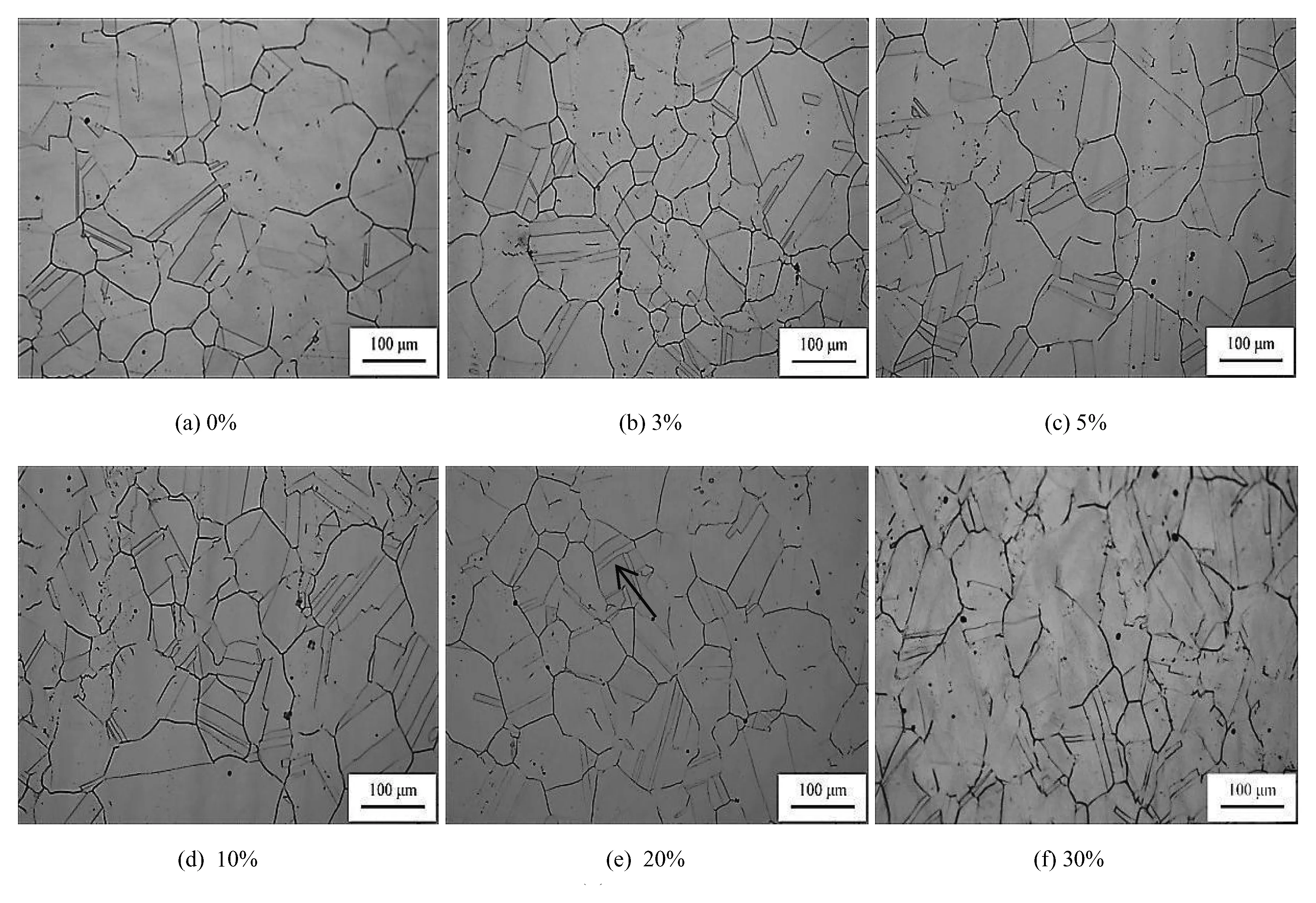

图1给出了不同变形量的690合金的光学显微组织。从图1 (a)可以看出,690合金固溶态组织为等轴晶粒组成的奥氏体组织,晶内存在大量的退火孪晶,平均晶粒尺寸约65 μm。随变形量增大,晶粒沿拉伸变形方向被拉长,晶粒不再保持规则的等轴晶状,如图1 (b)~(f)所示;在变形量达到20%以前晶粒拉长不明显,变形量30%时晶粒沿拉伸方向被明显拉长,晶粒长宽比增大,并且由于部分晶粒变形严重所以呈现出较暗的衬度。

变形量20%时,晶内少量孪晶界开始发生变形,如图1(e)中箭头所示,但大部分孪晶界仍然保持平直,可在晶内观察到平直的滑移线。变形量30%时晶粒内大部分孪晶界发生明显弯曲,可明显看到滑移线穿过孪晶,孪晶界的共格关系遭到破坏,随变形量的增加孪晶对变形开始起到阻碍作用。同时滑移线也从直线型过渡到铅笔型,此时滑移方式已从单滑移逐渐转变为多滑移与交滑移。大量位错在孪晶界处塞积,导致孪晶界处应力集中迅速增大,具有一定取向的滑移线开始切割孪晶。

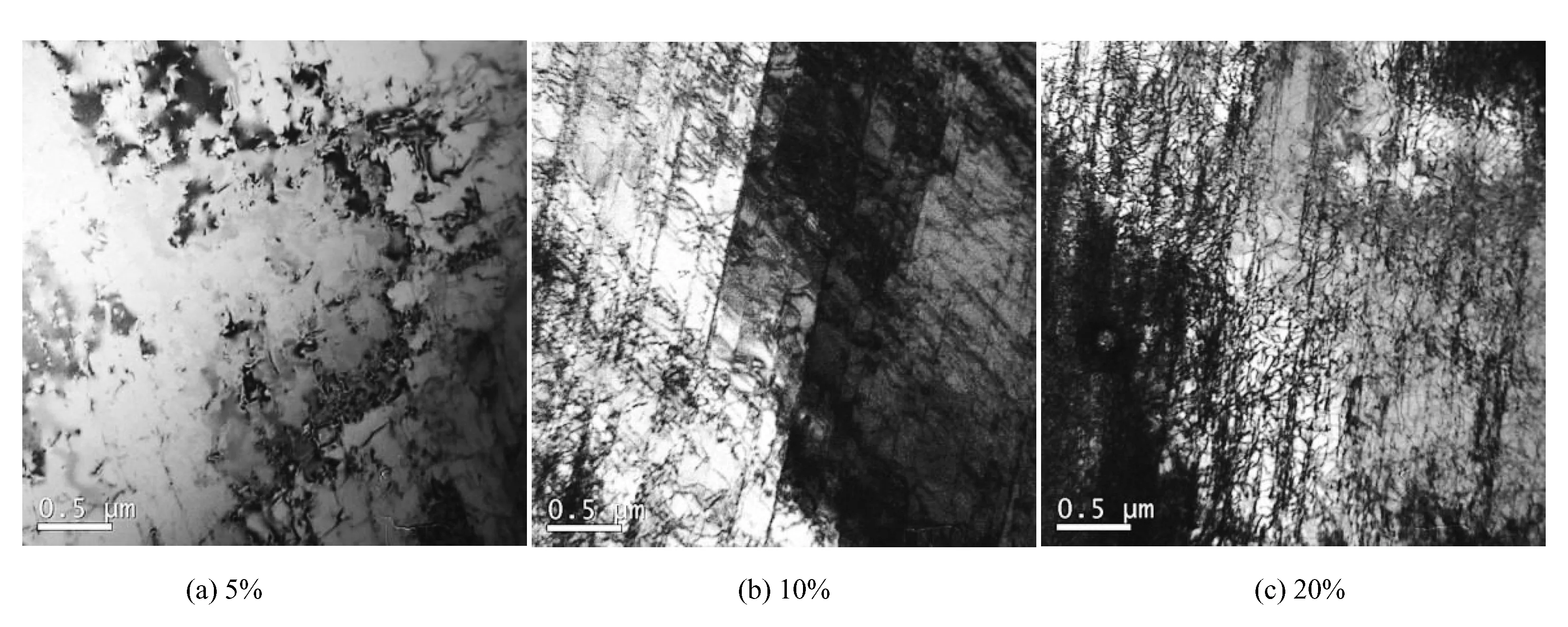

690合金经不同程度冷变形之后的TEM微观结构如图2所示。图2 (a)为变形量5%时的微观结构,少量的位错缠结不均匀地分散在690合金晶粒内部。随变形量增加,位错进行平面滑移,不同滑移系的位错相互缠结,在同一晶面内既存在相互平行的平面位错,又存在相互交割的位错缠结,位错密度迅速增殖。变形量10%时,组织中出现明显的微变形带,如图2 (b)所示。微变形带是一种与基体存在较小取向差的位错的特殊组态。变形量20%时,微变形带进一步分化,带宽变小,体积增加,位错密度增加。

图1 不同变形量690合金金相组织

Fig.1 Microstructures of 690 alloy after different deformation

图2 不同变形量690 合金的TEM微观结构

Fig.2 TEM micrographs of 690 alloy with different deformation

690合金显微硬度与变形量的对应关系如图3所示。由图3可知,690合金在冷变形的过程中发生加工硬化,硬度随变形量的增大而增大。当对690合金施加较小的冷变形(≤10%)时,硬度随变形量的增加迅速增大;在10%~20%范围内,随变形量的增加硬度上升缓慢;变形量进一步增大,690合金的加工硬化能力随变形量的增大而增大。根据 Ludwingson 模型,面心立方金属在塑性变形过程中存在一个临界变形量,当变形量大于此临界变形量时,材料的变形机制由单滑移过渡到交滑移。张松闯等人[17]的研究结果表明,690合金在冷变形过程中在变形量15%~20%之间存在一个临界变形量,低于此变形量时,材料的变形方式为单滑移,大于此变形量时,材料在变形过程中发生交滑移。因此,当变形量低于20%时,主要的变形机制为单滑移,随变形量的增加位错密度逐渐达到饱和,故材料的加工硬化能力逐渐降低;当变形量大于20%时,材料的变形方式以交滑移为主,在外应力的作用下,位错重新开动,位错增殖位错密度增大,因而当变形量大于20%时690合金的加工硬化能力又显著增大。

图3 显微硬度与变形量的对应关系

Fig.3 Relationship between hardness and deformation

2.2 冷变形对晶界类型分布的影响

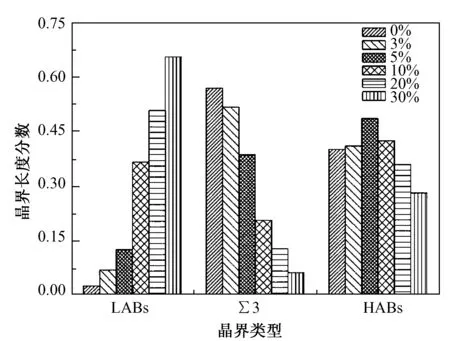

图4为不同变形量下各种类型晶界所占分数的统计结果。从图4中可以清楚地看出,变形量从0增大至30%,小角度晶界(Low Angle Boundary,LABs)的长度分数由2.7%增加到65.5%,孪晶界(Σ3 Twin boundary,Σ3)的长度分数由57%下降到6.3% 。随变形量的增加小角度晶界比例增加,Σ3孪晶界数量减少。当变形量低于5%时,随变形量的增加随机大角度晶界(High Angle Grain Boundary,HABs)的长度分数增大;当变形量超过5%时,由于小角度晶界比例的快速增加导致随机大角度晶界的比例随变形的增加而降低。小角度晶界的增加是由于随变形量的增加位错大量增殖,位错通过滑移和攀移,形成位错墙和位错网络,构成具有极小取向差的亚晶界;不稳定的亚晶界在变形过程中不断吸收晶内位错、位错密度逐渐增加,亚晶界取向差不断增大,随取向差的增大转变为小角度晶界。

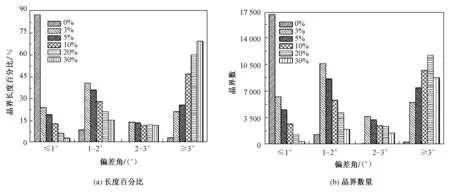

随变形量的增加在Σ3孪晶界附近造成大量的位错塞积,Σ3孪晶界与基体的共格关系遭到破坏转变为大角度晶界[20],大角度晶界的比例随变形量的增加而增加。为了研究变形过程中Σ3孪晶界向随机大角度晶界的转变过程,引入Σ3孪晶界偏差角的概念。在低层错能面心立方晶体中Σ3孪晶界的理想取向为60°<111>。但是,与理想的孪晶界有微小取向差的Σ3孪晶界并不会立即失去与基体的共格取向关系,这种微小的取向差可能是由于变形过程中位错在孪晶界处的塞积产生的。变形过程中,在外应力的作用下位错在晶界处产生或形核,并且位错从一个晶粒向相邻晶粒传播,这种位错通过晶界在晶粒间的运动是控制材料塑性变形的重要步骤[21]。当位错运动到孪晶界处时,孪晶界阻碍了位错的运动,位错在孪晶界处大量塞积局部应力增大从而导致孪晶界逐渐失去其与基体共格特性转变为大角度晶界,大角度晶界所占的比例增加,孪晶界的长度分数减小。图5给出了不同变形量690合金Σ3孪晶界偏离理想60°<111>取向的取向差角度分布,图5 (a)和 (b)分别为按Σ3孪晶界长度分数和晶界数目计算的孪晶界取向偏差角分布。由5可知,两种取向偏差角分布具有相似的变化趋势,随变形量的增加Σ3孪晶偏离理想60°<111>取向的程度增大。位错在孪晶界不断塞积导致取向差逐渐增大,最终与基体失去共格取向关系。

图4 不同变形量下各种类型晶界所占分数的统计结果Fig.4 The fraction of various types of grain boundaries with different deformations

2.3 冷变形对晶界附近应变集中的影响

EBSD技术可以研究材料冷变形过程中的微观组织变化特征,其中,局部平均取向差分布图(Kernel Average Misorientaion,KAM)可以用来定量评估材料的局部应变分布[16]。KAM作为取向成像显微技术中的一种分析工具,常被用于评估局部应变分布情况。KAM主要是通过计算内核中心点与最邻近点之间位向差的平均值得到的。不同变形量690合金试样的KAM分布如图6所示,不同灰度代表不同的平均取向差程度。从图6可以看出,变形量为3%时少量晶界附近已经开始出现应变集中,而晶内并没有表现出明显的应变集中;变形量为5%时,晶内开始出现应变集中,随变形量的增加应变集中程度增大。晶界处的应变集中程度随变形量的增大而增强。

图5 不同变形量下孪晶界与其理想结构之间偏差角的分布

Fig.5 Distribution of deviation angles between twin boundaries and ideal structure under different deformations

图6 不同变形量下的局部平均取向差分布图

Fig.6 The kernel average misorientation distribution with different extent of deformation

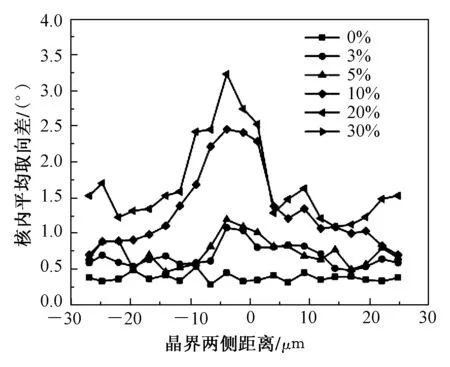

为进一步分析晶界附近的应变集中程度,统计了晶界两侧25 μm范围内的KAM值, KAM值的大小用来表征不同变形量690合金应变集中的程度。如图7所示,变形量在0~30%范围内,KAM峰值均出现在晶界附近,并且晶界附近应变集中随变形量的增大而增强。为了更为直观描述690合金晶界附近的应变集中程度,利用图7中所列的数据计算不同变形量下690合金晶界附近的KAM峰值与晶界两侧25 μm范围内平均KAM值的比值,定义其为应变集中程度因子。图8给出了变形量与晶界应变集中程度因子的关系。由图8可知,当变形量小于20%时,由于随变形量增加,晶粒内部应变集中程度增大的速率小于晶界附近应变集中增大的速率,所以晶界附近KAM最大值与晶界两侧25 μm范围内的平均值的比值随变形量的增加而增大;变形量在20%~30%范围内,随变形量的增加,应变集中在晶内比在晶界处增速更快,KAM最大值与晶界两侧25 μm范围平均值的比值减小。变形量为20%时,晶界应变集中程度因子最大。

图7 晶界两侧附近的应变分布

Fig.7 The strain distribution in the vicinity of the random boundary

图8 晶界应变集中程度因子

Fig.8 The degree of strain concentration at the random boundary

2.4 电化学腐蚀试验结果

2.4.1动电位极化曲线

图9 (a)为固溶态和不同形变量的690合金经时效处理后在3.5%的NaCl溶液中的阳极极化曲线,图9 (b)和 (c)为分别为阳极极化曲线中矩形所指部位的局部放大图,Ecorr、Epp、Eb分别对应690合金的自腐蚀电位、钝化电位及过钝电位。当金属处于Ecorr时,金属处于活化溶解状态,金属表面没有保护膜生成。随电位升高到Epp时,金属表面状态发生突变,表面生成保护性钝化膜,随电位的升高电流密度基本不发生变化,此时金属进入钝化状态。但是当电位高于某一值时钝化膜变得的不稳定,阳极极化曲线的震荡正是由于钝化膜中点蚀的萌生和湮灭过程造成的。当电位升高到Eb时,金属表面钝化膜的某些点发生局部破坏,随电位的增加电流密度急剧增加,不断出现新的点蚀坑。故可用过钝电位Eb的高低来表征金属的耐点蚀性能[22]。

图9 不同变形量690合金阳极极化曲线及局部放大图

Fig.9 Anodic polarization curve of 690 alloy with different extent of deformation and partial enlargement

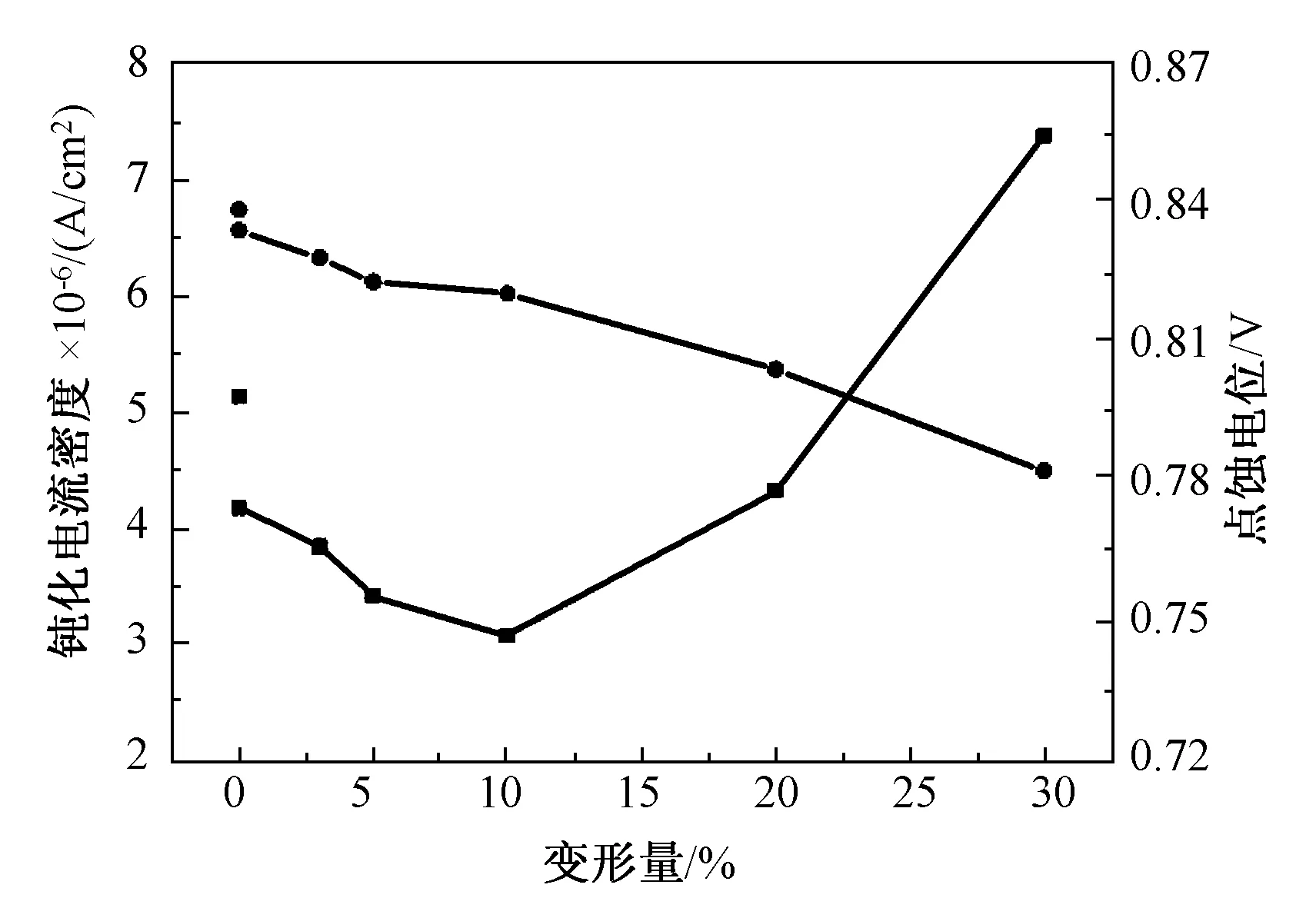

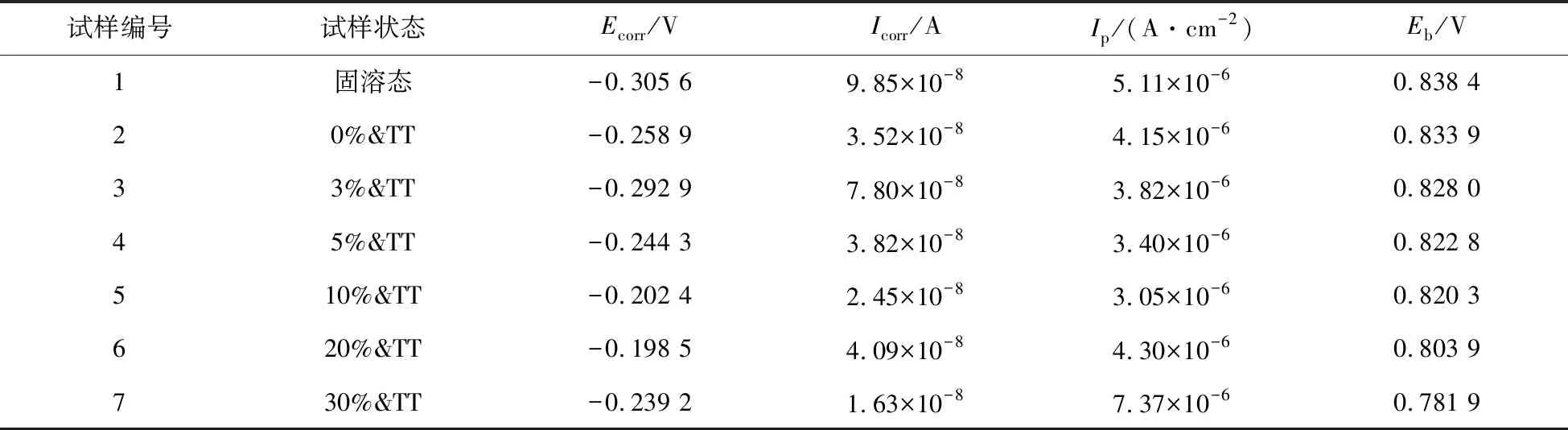

图10及表2中为固溶态和不同形变量的690合金经时效处理后的阳极极化曲线特征值。结合图10及表2可知,经形变及时效处理的试样与原始固溶态试样相比极化曲线特征值发生显著变化。与固溶态试样相比,690合金试样经时效处理后自腐蚀电位Ecorr增大,自腐蚀电流Icorr减小,维钝电流密度Ip减小,因此时效处理可以显著提高690合金试样的耐腐蚀性能;经不同程度冷变形后时效处理的690合金试样,随变形量的增加690合金的自腐蚀电位整体呈升高趋势,当变形量大于20%时,自腐蚀电位Ecorr开始下降,Ecorr表征了金属发生腐蚀的倾向的大小,Ecorr电位越负,发生腐蚀倾向越大,其正值越大,发生腐蚀倾向越小。Ip的大小则表示金属钝化时实际腐蚀速率的快慢,维钝电流Ip越大,金属腐蚀速度越大。不同变形量的690合金试样在含有Cl-的溶液中均表现出明显的钝化特性;变形量小于10%时,维钝电流密度随变形量的增大而减小,而点蚀电位并没有显著的变化;当变形量大于10%时,随变形量增大维钝电流密度增大和点蚀电位显著降低。

图10 阳极极化曲线特征值与变形量的对应关系

Fig.10 Relationship between characteristic value of anode polarization curve with deformation

表2 固溶态和不同变形量690TT合金阳极极化曲线特征值

Tab 2 Characteristic value of anode polarization curve of 690TT alloy with solid solution and different extent of deformation

试样编号试样状态Ecorr/VIcorr/AIp/(A·cm-2)Eb/V1固溶态-0.305 69.85×10-85.11×10-60.838 420%&TT-0.258 93.52×10-84.15×10-60.833 933%&TT-0.292 97.80×10-83.82×10-60.828 045%&TT-0.244 33.82×10-83.40×10-60.822 8510%&TT-0.202 42.45×10-83.05×10-60.820 3620%&TT-0.198 54.09×10-84.30×10-60.803 9730%&TT-0.239 21.63×10-87.37×10-60.781 9

2.4.2Mott-Schottky曲线

镍基合金以及不锈钢表面钝化膜的半导体特性,通常可以通过测量空间电荷层的电容随电极电位的变化函数来表示。当钝化膜与溶液接触时,钝化膜与溶液分别带相反的电荷,钝化膜的过剩电荷分布在空间电荷层内,在空间电荷层耗尽时,空间电荷电容与电极电位的函数可以用Mott-Schorttky方程[23-25]来表述:

n型半导体

(1)

p型半导体

(2)

式中,ε为真空电容率,8.85×10-12F/m ;ε0为温室下钝化膜的介电常数;ND/NA为施/受主密度;E为扫描电极电位;EFB为平带电位(Flat Band Potential);k为玻尔兹曼常量,1.38×10-23J/K ;T为绝对温度,K;e为电子量,1.602×10-19C;

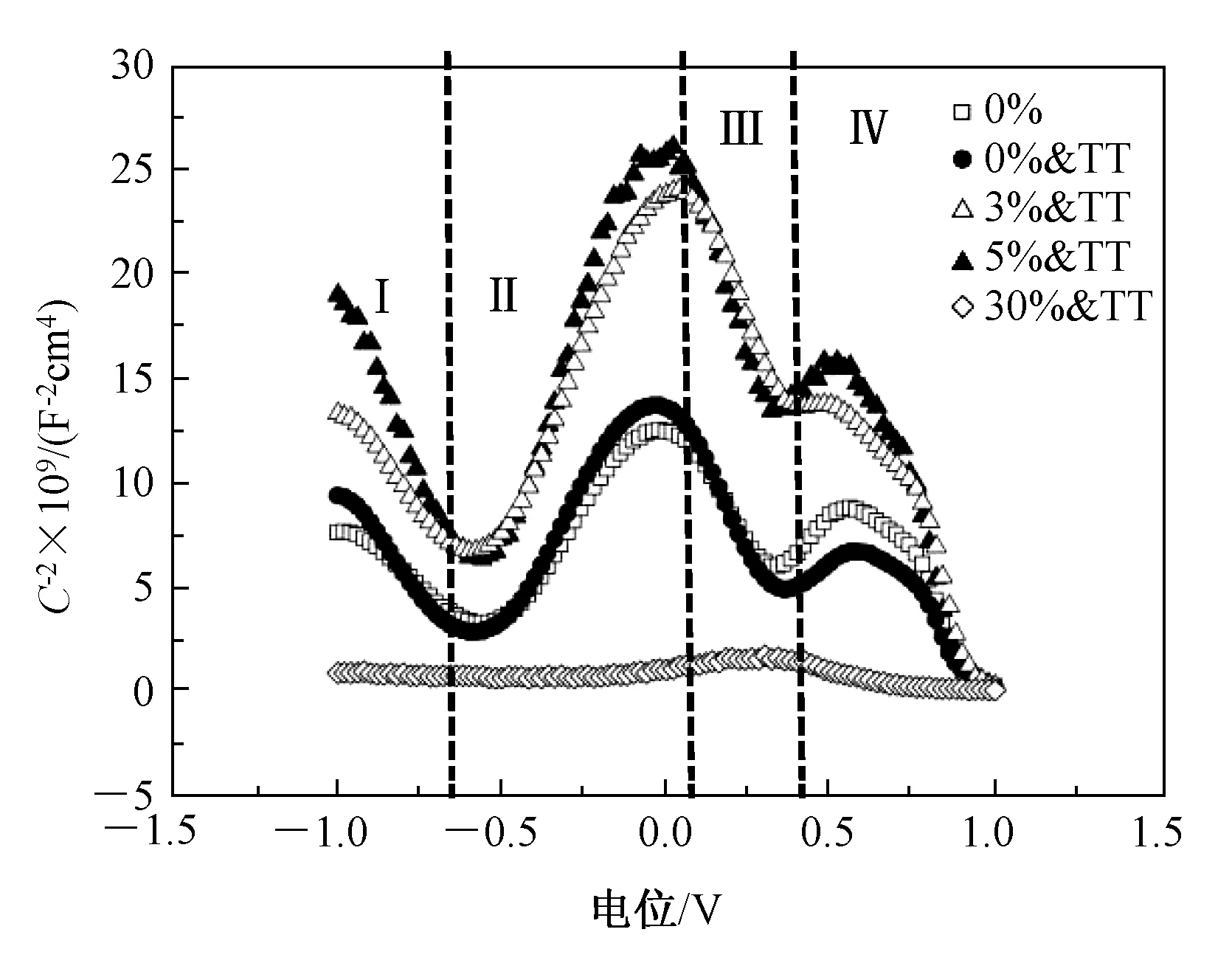

固溶态和不同变形量690合金经时效处理后在3.5%的NaCl水溶液中,0.3 V成膜电位下钝化1 h后的Mott-Schottky曲线如图11所示。可以看出,根据Mott-Schottky曲线直线部分的斜率不同,曲线可以分为4个不同的电位区间,即Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区。在Ⅰ区和Ⅲ区直线部分斜率为负,说明在这两个电位区间内钝化膜呈现p型半导体特性;在区间Ⅱ和Ⅳ内Mott-Schottky曲线斜率为正,表明在这两个电位区间内钝化膜呈现n型半导体特性。

与固溶态690合金试样相比,经不同程度冷变形的690合金试样在715℃下时效处理10 h后,变形量在0~5%范围内Mott-Schottky曲线直线部分的斜率随变形量的增大而增大,变形量5%时690合金的Mott-Schottky曲线直线部分的斜率最大。变形量30%时,随变形量增大Mott-Schottky曲线直线部分的斜率减小。斜率的变化反应了690合金钝化膜中施主/受主密度随变形量的变化。而施主密度/受主密度的大小则反映了钝化膜中载流子的数量多少,即空间电荷层中的点缺陷数目的多少,施主/受主密度含量越高,表明钝化膜中点缺陷数目越多。一般认为钝化膜的缺陷位置通常是钝化膜破裂和点蚀萌生的部位,点缺陷密度越低钝化膜的结构也就越稳定。

图11 不同变形量690合金的Mott-Schottky曲线

Fig.11 Mott-Schottky curve of 690 alloy with different extent of deformation

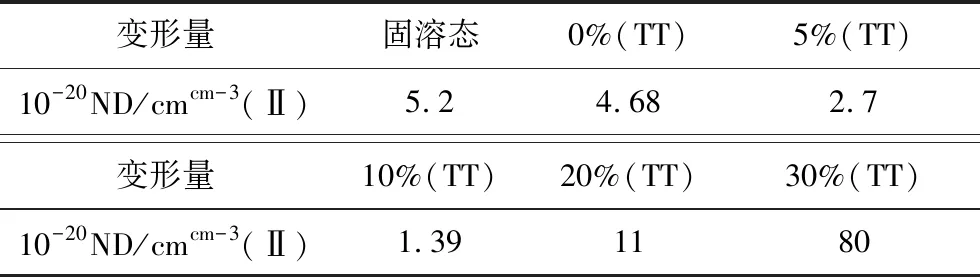

根据式(1)可计算不同变形量690合金在区间Ⅱ的施主密度,计算结果如表3所示。

表3 不同变形量690 合金在3.5% NaCl溶液中极化1 h后钝化膜施主密度

Tab.3 Donor density of passive film of 690 alloy with different deformation degree after polarization 1 h in 3.5%NaCl aqueous solution

变形量固溶态0%(TT)5%(TT)10-20ND/cmcm-3(Ⅱ)5.24.682.7变形量10%(TT)20%(TT)30%(TT)10-20ND/cmcm-3(Ⅱ)1.391180

根据点缺陷理论[26],金属表面钝化膜的生长与溶解处于一种动态平衡之中。在含有Cl-的溶液中,在钝化膜膜/溶液界面处的氧空缺可吸附Cl-并与其通过Mott-Schottky Pair 反应生成氧空缺/金属离子空缺对,生成的氧空缺又可以与Cl-继续反应,产生更多的金属离子空缺。多余的金属离子空缺在金属基体/钝化膜界面局部堆积,将金属基体与钝化膜隔离,阻止了钝化膜的继续生长。这样钝化膜的动态平衡遭受破坏,只溶解而不再继续生长。最终,由于局部钝化膜的完全溶解或局部张力使钝化膜产生穿透性破裂,导致点蚀的发生、发展。因此钝化膜中的施主或受主的浓度越大,钝化膜越容易受到破坏。当变形量低于10%时,由于690合金试样中晶界及晶内应变集中程度较低且钝化膜中施主/受主的密度较低,因此钝化膜的稳定性好,钝化膜的局部破裂和点蚀也不容易发生;当变形量大于10%时,晶界及晶内应变集中程度增大,690合金试样中施主/受主密度增大,在Cl-和局部应变的作用下,促进了钝化膜溶解或局部破裂,维钝电流密度增大,点蚀电位显著降低。

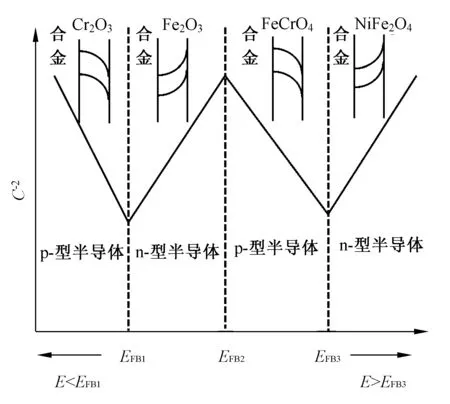

690合金在不同的电位区间内表现出不同的p-n型半导体特性,这主要与组成钝化膜的Fe和Cr氧化物的半导体性质有关。电子能带理论表明,当氧化物导带电子数超过价带空穴数时,此氧化物被定义为n型半导体;相反,当氧化物空穴数超过导带电子数时,此时氧化物表现为p型半导体。Feng等[27]研究认为Cr2O3、MoO2、Cr2O4和NiO等组成的钝化膜一般表现为p型半导体,由 Fe2O3、 MoO2和FeO(OH) 等组成的钝化膜则一般表现为n型半导体。M. F. Montemor等人[28]的研究结果表明不锈钢及镍基合金的钝化膜均表现为双层膜结构,即由内层的致密的Cr的氧化物和外层Fe的氧化物组成。这是由于在钝化膜的生长过程中Cr原子在基体中的扩散速率低于Fe原子的扩散速率,故而在钝化膜的内层形成致密的Cr的氧化物钝化膜而在外层则形成Fe的氧化物钝化膜。Ⅰ区和Ⅲ区的电容响应受内层的Cr氧化物的电子结构的控制,此时Cr氧化物部分的空间电荷层处于耗尽状态,而Fe氧化物部分的空间电荷层处于富集状态,相当于导体,由于Cr的氧化物呈p型半导体特性,所以在此电位区间内690合金的钝化膜呈现为p型半导体特性。而在区间Ⅱ和Ⅳ内,钝化膜内氧化物的空间电荷层的分布正好相反,故690合金在此电位区间内呈现为n型半导体。Huang等人[29]研究了pH值对690合金在高温水环境中钝化膜的电化学特性,结果表明690合金在碱性溶液中钝化膜主要由Cr2O3、Fe2O3、FeCrO4和NiFe2O4组成。通过上述分析结合电位-PH图690合金试样在3.5%NaCl溶液中的钝化膜结构可用图12表示。

图12 690合金在3.5%NaCl溶液中形所成钝化膜的电子结构示意图

Fig.12 Schematic representation of the electronic structure model of the passive films formed on alloy 690 in 3.5% NaCl solution

3 结论

本文系统地研究了冷变形对690合金微观组织和在3.5% NaCl溶液中电化学行为的影响。得出如下结论:

1) 690合金具有明显的加工硬化特征。变形量由0增加至30%,硬度由HV151提高到HV273;变形量≤10%或≥20%时,随变形量增大硬度显著升高;10%~20%范围内硬度随变形量的增大硬度上升缓慢;

2) 在0~10%范围内,随变形量增大晶界应变集中程度因子迅速增大;变形量20%时,晶界应变集中程度因子最大,变形量继续增大到30%晶界应变集中程度因子开始下降;

3) 不同变形量690合金试样在3.5% NaCl溶液中均表现出明显的钝化特性,变形量为10%的690合金试样的耐腐蚀性能最好,维钝电流密度最小;

4) 时效处理前对690合金施加适当的冷变形(≤10%)能够提高其在3.5% NaCl水溶液中的耐腐蚀性能,变形量为10%时生成的钝化膜的保护作用最强,耐腐蚀性能最佳;变形量过大,钝化膜的施主/受主密度增大,钝化膜稳定性下降,维钝电流密度增大,点蚀电位降低。