下一代地铁列车制动夹钳单元研制*

2019-05-16黄建松刁有彬张方亮

王 震, 张 昕, 黄建松, 刁有彬, 张方亮

(中车青岛四方车辆研究所有限公司 制动事业部, 山东青岛 266031)

制动夹钳单元作为制动系统的关键部件,是其他制动措施失效下的最后一道安全保障,对列车运行的安全起着至关重要的作用,根据课题任务要求,中车青岛四方车辆研究所有限公司承担研制了一种紧凑化、轻量化的制动夹钳单元。

1 基本功能、外形结构与技术参数

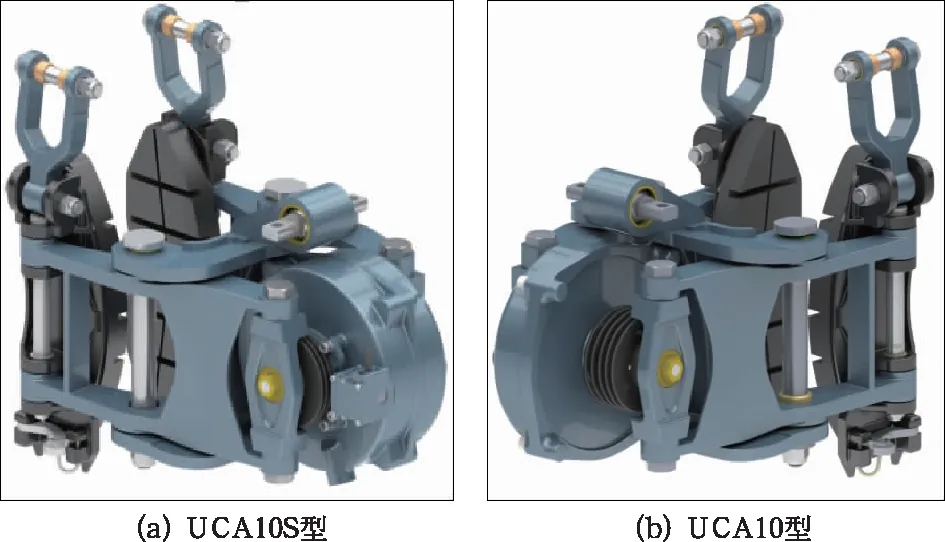

针对“下一代地铁列车”研制的UCA10(S)型制动夹钳单元,包括带有停放制动功能的UCA10S以及不带停放制动功能的UCA10两种型号。

1.1 基本功能与外形结构

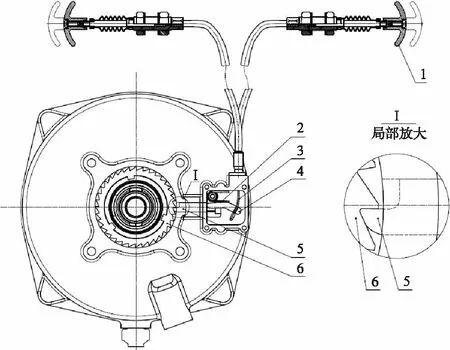

UCA10(S)型制动夹钳单元具有制动与缓解、闸片间隙自动调整、手动调整功能,带有停放制动模块的还具有停放制动与缓解、停放制动手缓解等功能。UCA10S及UCA10型制动夹钳单元采用3点吊装接口形式,主要由制动缸、夹钳臂、连接架和闸片托4大模块组成(如图1所示)。

图1 UCA10(S)型制动夹钳单元

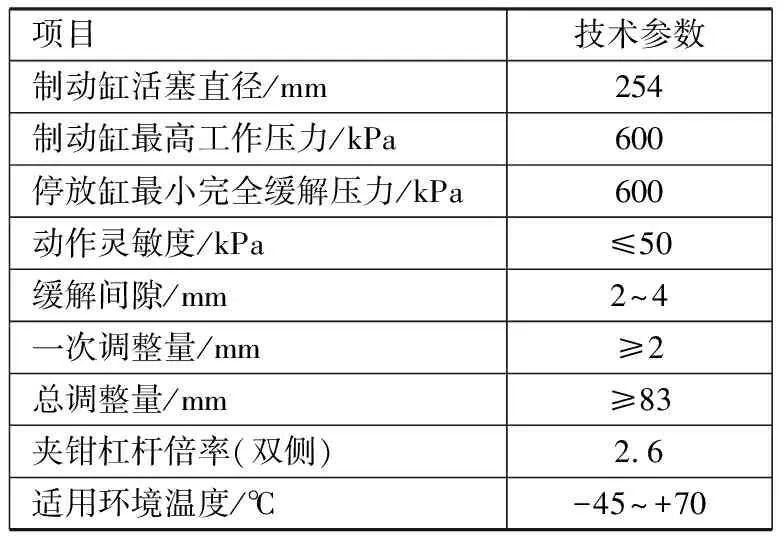

1.2 主要技术参数(见表1)

2 作用原理简介

UCA10(S)型制动夹钳单元常用制动具有相同的基本工作原理,通过充入空气压力使制动缸伸长,再经杠杆机构(夹钳臂、连接架和闸片托等)实现力的放大及传递,实现常用制动。UCA10S型制动夹钳单元增加了停放制动功能模块,通过储能弹簧的释放使停放制动缸伸长,再经杠杆机构实现力的放大及传递,实现停放制动。由于此杠杆机构为3点浮动式制动夹钳单元通用结构,以UCA10S型制动夹钳单元的制动缸(以下简称UCA10S型制动缸)为例,对其基本功能、结构与作用原理进行介绍。

表1 UCA10(S)型制动夹钳单元主要技术参数

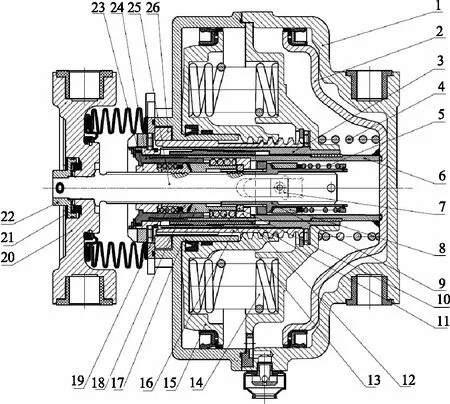

UCA10S型制动缸由制动缸气室、弹性变形识别机构、前调整离合机构、后调整离合机构、丝杠前体机构、弹簧缸以及手缓解机构等部件组成。制动缸气室由制动缸体、活塞等件组成,弹性识别机构由识别环、识别座、识别弹簧等件组成,前调整离合机构由前调螺母座、前调整弹簧、前调整螺母等件组成,后调整离合机构由后调螺母座、后调整弹簧、后调整螺母等件组成,丝杠前体机构由丝杠、前体、鞍形弹簧组、调整螺母等件组成,弹簧缸由停放弹簧、停放活塞、停放丝杠、棘轮等件组成,手缓解机构由手柄、拉绳、复位弹簧、杠杆、止动爪等件组成(如图2所示)。

1-制动缸体; 2-活塞; 3-外套筒; 4-缓解弹簧;5-后调整弹簧; 6-活塞套筒; 7-导向块; 8-后调螺母座; 9-后调整螺母;10-识别环;11-限位环;12-识别座;13-识别弹簧;14-停放弹簧;15-停放活塞;16-停放丝杠;17-前调螺母座;18-前调整螺母; 19-前调整弹簧; 20-前体; 21-鞍形弹簧组; 22-调整螺母; 23-前调挡块; 24-前调防转座; 25-丝杠; 26-棘轮。图2 UCA10S型制动缸结构图

2.1 正常制动与缓解

当闸片缓解间隙在正常范围值时制动夹钳单元所进行的制动(或缓解)称为正常制动(或缓解),正常制动、缓解过程中闸片间隙自动调整功能不启用,该制动作用过程为:向制动气室充入压缩空气,活塞压缩缓解弹簧左向移动,活塞套筒依次通过识别座、识别弹簧、前调螺母座、前调螺母、丝杠、推动前体左移。当前体受到制动缸外部其他结构一定的外力限制(闸片夹紧制动盘)之后,识别弹簧会继续压缩,直至识别座、识别环与前调螺母座之间无间隙,此时活塞推力依次由活塞套筒、识别座、识别环、前调螺母座、前调螺母,通过丝杠传递至前体,实现UCA10S型制动缸伸长,最终将压缩空气压强转化成闸片与制动盘压力,实现制动作用,其中识别弹簧的压缩过程为弹性识别的功能,当识别环与前调螺母座接触后,弹性变形识别机构变为刚形体,用于避免制动施加后由于零部件的弹性变形等因素导致的缓解间隙的自动调整误动作,保证缓解间隙正常。

该缓解作用过程为:排出制动气室内的压缩空气,缓解弹簧复位伸长,推动活塞右移,活塞套筒带动前调防转座、前调挡块、前调螺母、丝杠、前体右移复位,直至活塞与制动缸体端面接触,使制动缸复位。通过缓解弹簧的作用,将制动缸长度复位缩短,解除了闸片与制动盘压力,恢复了闸片与制动盘的间隙,实现常用制动缓解。

2.2 闸片间隙调整

闸片间隙的调整分为自动调整及手动调整两大主要功能,自动调整功能可自动补偿因闸片、制动盘磨耗或其他原因产生的多余间隙,使闸片缓解间隙稳定在规定范围内;当需要进行更换闸片或拆卸制动夹钳单元等作业时,可手动调整,使闸片与制动盘之间的间隙设置在需要的范围之内。闸片间隙的自动调整功能主要由前调整离合机构、后调整离合机构以及丝杠等组件的依次相互作用来实现,闸片间隙的手动调整功能主要由前体离合机构、丝杠、前调整离合机构以及后调整离合机构等组件的依次相互作用来实现。

2.2.1闸片间隙的自动调整

一个完整的闸片间隙自动调整分为制动过程及缓解过程两个阶段:

在制动过程中,当活塞运动了正常的缓解间隙C距离时,导向块靠在限位环上受其约束无法继续运动,但由于磨耗量A的存在,丝杠还要继续运动一定的行程,在此过程中,后调整离合器的后调整螺母与后调螺母座之间的锥齿啮合解除,在后调整弹簧的弹力作用下后调整螺母在非自锁的丝杠上转动,该制动过程结束后,丝杠与后调整螺母之间产生了相当于磨耗量A距离的相对移动,后调整螺母与后调螺母座重新啮合,在制动过程中丝杠总行程为C+A。

在缓解过程中,在缓解弹簧作用下,活塞带动活塞套筒、前调挡块、前调整离合机构、后调整离合机构复位,当导向块接触到外套筒的限位台上,则后调整离合机构的复位过程结束,由于此时后调整离合机构处于锁闭,丝杠的复位过程也结束,而活塞带动活塞套筒、前调挡块在缓解弹簧的作用下还需继续移动距离A才能复位,前调整弹簧被压缩,前调整离合机构的锥齿啮合脱开,使前调整螺母在非自锁的丝杠上转动,缓解结束后,活塞、前调整离合机构、后调整离合机构复位,在缓解过程中丝杠的复位行程为C。

在上述的制动及缓解过程中,丝杠前体机构相对制动缸本体伸出了距离A,补偿了磨耗量,使缓解间隙稳定在设置范围之内。

2.2.2闸片间隙的手动调整

转动调整螺母,鞍形弹簧组被压缩,前体与丝杠之间锥齿副脱开,丝杠转动(前调整离合机构以及后调整离合机构均处于锁闭状态),从而使前体丝杠机构相对于制动缸本体伸出或缩回,通过制动缸长度的变化来实现闸片间隙的手动调整。

2.3 停放制动与缓解

弹簧缸利用弹簧储能原理,采用多组小型停放弹簧圆周阵列布局,弹簧缸充风缓解、排风制动,操作手缓解装置可实现停放制动的手动缓解。

2.3.1停放制动的施加

排出弹簧缸内的压缩空气,停放弹簧释放其储存的弹簧力伸长,推动停放活塞、停放丝杠通过键结构在棘轮内孔滑动伸出,传递至常用制动缸模块,然后按照2.1所述的制动过程继续执行作用,最终实现制动。

2.3.2停放制动的充风缓解

向弹簧缸充入压缩空气,压缩停放弹簧,推动停放活塞,同时带动停放丝杠复位,解除了停放弹簧对制动缸模块的推动作用,在缓解弹簧的作用下,常用制动缸按照2.1所述的缓解过程继续执行作用,实现停放制动充风缓解。

2.3.3停放制动的手动缓解

拉动手拉线机构手柄(如图3所示),拉绳带动动杠杆压缩复位扭簧绕支点转动,拉力经杠杆放大并传递至止动爪,当止动爪与棘轮脱离后,在停放弹簧的伸长的作用下,停放丝杠相对停放活塞旋转并沿轴向运动,当停放活塞运动至机械限位位置,解除了停放弹簧对制动缸模块的推动作用,在缓解弹簧的作用下,常用制动缸按照2.1所述的缓解过程继续执行作用,实现停放制动手动缓解。

1-手柄; 2-复位弹簧; 3-拉绳; 4-杠杆;5-止动爪; 6-棘轮。图3 UCA10S型制动缸侧视局部结构图

3 结构紧凑及轻量化特点

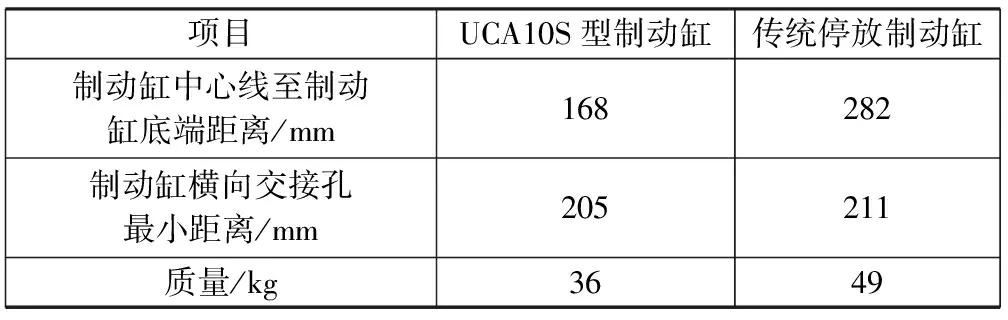

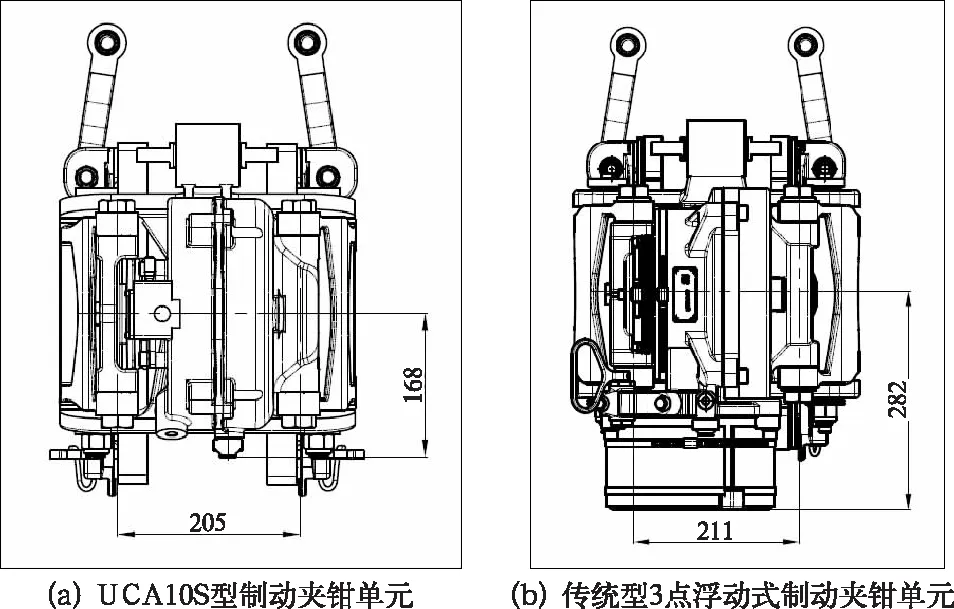

UCA10S型制动缸的外形空间及质量相对于传统型带停放功能的制动缸均明显减小,弹簧缸采用多组储能弹簧圆周阵列的结构形式,弹簧缸与常用制动缸活塞运动方向采用同向串联的方式布置,大大缩小了制动缸的垂向尺寸,同时减轻了制动缸的总质量。UCA10S型制动缸相对于传统型带停放功能的制动缸,自制动缸中心线至制动缸底端距离由282 mm缩减至168 mm,制动缸横向交接孔最小距离由211 mm缩减至205 mm,实现了紧凑化;同时质量由49 kg减小至36 kg,明显降低了制动缸的质量,实现了轻量化,对比表见表2,对比图见图4。

表2 UCA10S制动缸与传统停放制动缸对比

图4 与传统式制动夹钳单元外形空间对比

4 地面试验情况

UCA10(S)型制动夹钳单元按照试验大纲分别在中铁检验认证(青岛)车辆检验站有限公司及青岛市产品质量监督检验研究院完成了常温性能试验、高低温试验、冲击振动试验及疲劳试验等各项型式试验,各项试验均满足设计要求,且性能良好。

4.1 常温性能试验

常温条件下,在专用性能试验台上检测UCA10(S)型制动夹钳单元的强度、动作、灵敏度、一次调整量、缓解间隙、总调整量、气密性、制动缸制动输出力、停放制动缸制动输出力、停放制动缸缓解、停放制动缸手拉缓解、手动复位等性能,各项试验结果均满足设计要求。

4.2 高低温试验

根据我国地铁列车的运用极限温度,同时考虑具有一定的安全余量,将UCA10(S)型制动夹钳单元分别在高温+70 ℃并保温24 h、低温-45 ℃并保温48 h条件下,同时保证试验风源温度与试验箱内部环境温度一致,检测UCA10(S)型制动夹钳单元的动作、灵敏度、一次调整量、缓解间隙、气密性、停放制动缸缓解、停放制动缸手拉缓解及手动复位等性能,各项试验结果均满足设计要求。

4.3 冲击振动试验

按照IEC 61373-2010规定的2类试验工况对UCA10(S)型制动夹钳单元进行功能性随机振动试验、模拟长寿命振动试验及冲击试验,完成上述3项试验后再对试验样品进行外观检查及全性能试验,各项试验结果均满足设计要求。

4.4 疲劳试验

UCA10(S)型制动夹钳单元在专用疲劳试验台上进行,模拟在车辆上的安装和受力情况。常用制动缓解循环总次数为100万次,制动缸充风压力为400~500 kPa;停放制动缓解循环总次数为10万次,停放制动手动缓解1万次,其中停放缸充风压力为(600±20) kPa。疲劳试验后再对试验样品进行外观检查及全性能试验,各项试验结果均满足设计要求。

5 装车运用

2018年1月UCA10(S)型制动夹钳单元在中车长春轨道客车股份有限公司生产的“下一代地铁列车”实现整列装车,列车采用2动2拖编组,全列制动夹钳单元共32台,其中UCA10S及UCA10型制动夹钳单元各16台,每个转向架上的2台UCA10S及UCA10型制动夹钳单元呈对角布置。

2018年5月“下一代地铁列车”在厂内分别在AW0、AW2和AW3载荷下完成了各项动态试验,随后转移至北京地铁燕房线进行正线试验以及示范运用,UCA10(S)型制动夹钳单元运用状态良好,图5为装备UCA10(s)型制动夹钳单元的“下一代地铁列车”外形图。

图5 装备UCA10(S)型制动夹钳单元的“下一代地铁列车”

6 结 论

针对“下一代地铁列车”研制的UCA10(S)型制动夹钳单元设计合理,功能完善,同时申请2项发明专利,在其设计、试制、试验到运用考验的全过程中皆严格执行了设计开发程序。各项试验结果和装车运用情况表明,UCA10(S)型制动夹钳单元的各项技术指标均符合设计要求,能够满足“下一代地铁列车”示范运用要求,实现了制动夹钳单元的紧凑化及轻量化。