DKZ75型电客车TBU工作原理及典型故障分析

2019-05-16席艳丽牟文博

席艳丽, 牟文博, 李 飞

(西安市地下铁道有限责任公司 运营分公司, 西安 710016)

DKZ75型电客车TBU又称为踏面制动单元,列车每根轴上均配备一套带停放制动和不带停放制动的踏面制动单元用于执行停放制动,常用制动和紧急制动。停放制动采用弹簧施加,空气缓解的形式。所有的踏面制动单元都配有闸瓦间隙自动调整器,可根据车轮与闸瓦的磨损情况,使闸瓦间隙始终保持不变。

1 TBU的组成部分

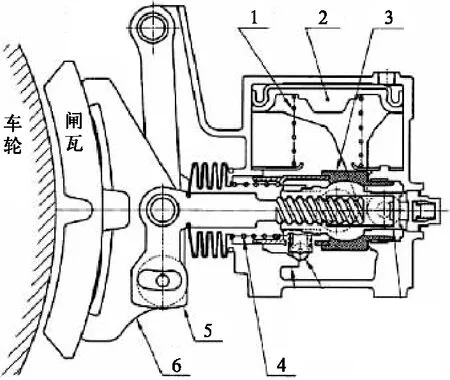

西安地铁2号线DKZ75型电客车由长春轨道客车股份有限公司制造。列车采用3动3拖,不锈钢车体B2型车,最高运行速度为80 km/h。TBU分为带停放的踏面制动单元和不带停放的踏面制动单元。踏面制动单元主要由8部分组成,如图1所示。

1-壳体;2-轭形件;3-活塞;4-自动间隙调整器;5-防尘罩;6-推杆;7-闸瓦托;8-吊架。图1 踏面制动单元

(1)壳体

壳体是形成踏面制动单元骨架的部分,内部装有各部件,并装有安装于转向架时所使用的螺纹孔凸台。

(2)空气制动缸

空气制动缸是将空气压力转换为作用力的部分,位于壳体的侧面,所输出的力通过活塞传递至轭形件,并装有使活塞回位的活塞弹簧。

(3)活塞

活塞是将空气制动缸所输出的力转化为制动力,并依据杠杆倍率将其放大,活塞锲块的前端被插入于壳体轴承与轭形件轴承之间。

(4)轭形件

轭形件将活塞传来的制动力传递给推杆。在其两端装有承受从活塞传来的制动力的轴承,并通过装在其内部的球面轴承与套筒、自动闸瓦间隙调整器相连接。

(5)自动间隙调整器

自动间隙调整器可以根据车轮与闸瓦的磨损情况,使闸瓦间隙始终保持不变。它通过将轭形件的移动量转换为SA推杆的上下移动量的方式来检测闸瓦间隙。这些检测机构安装在套筒的外周上。另外,在套筒的后部,还装有更换闸瓦时用于以手动方式将推杆拉回的手动调整螺母。

(6)推杆

推杆通过螺纹与套筒连在一起,将从轭形件传来的制动力传递给闸瓦托。

(7)闸瓦托及吊架

在闸瓦托上装有闸瓦,将从推杆传来的制动力传递给车轮。固定在壳体上的吊架与推杆通过闸瓦托螺栓相连,施行制动时,以此为作用点朝向车轮踏面移动。在闸瓦托与推杆间装有摩擦板,用于制动缓解使闸瓦保持规定的倾角。

(8)防滴、防尘构造

在各部位装有密封垫、O型密封圈及防尘垫,呈防滴、防尘构造。

2 TBU的工作原理

2.1 不带停放的TBU工作原理

2.1.1制动与缓解作用

(1)缓解状态

由于空气制动缸处于无压状态,在弹簧(1、4)的弹力作用下,轭形件(3)与活塞(2)处于缓解位。由此,推杆(5)与闸瓦托(6)一起处于缓解位,闸瓦离开车轮踏面。如图2所示。

(2)制动状态

根据制动指令,BC压力被充入空气制动缸,则活塞(2)克服活塞弹簧(1)的弹力而向下移动。由此,轭形件(3)克服了轭形件弹簧(4)的弹力而向车轮方向移动,推杆(5)则与闸瓦托(6)一起随之移动,将闸瓦压紧在车轮踏面上,产生制动力。如图3所示。

(3)停放制动状态

施行空气制动后,通过排出停放制动缸的指令压力,可以与空气制动同样的方式施行制动。

1-活塞弹簧;2-活塞;3-轭形件;4-弹簧;5-推杆;6-闸瓦托。图2 缓解状态

图3 制动状态

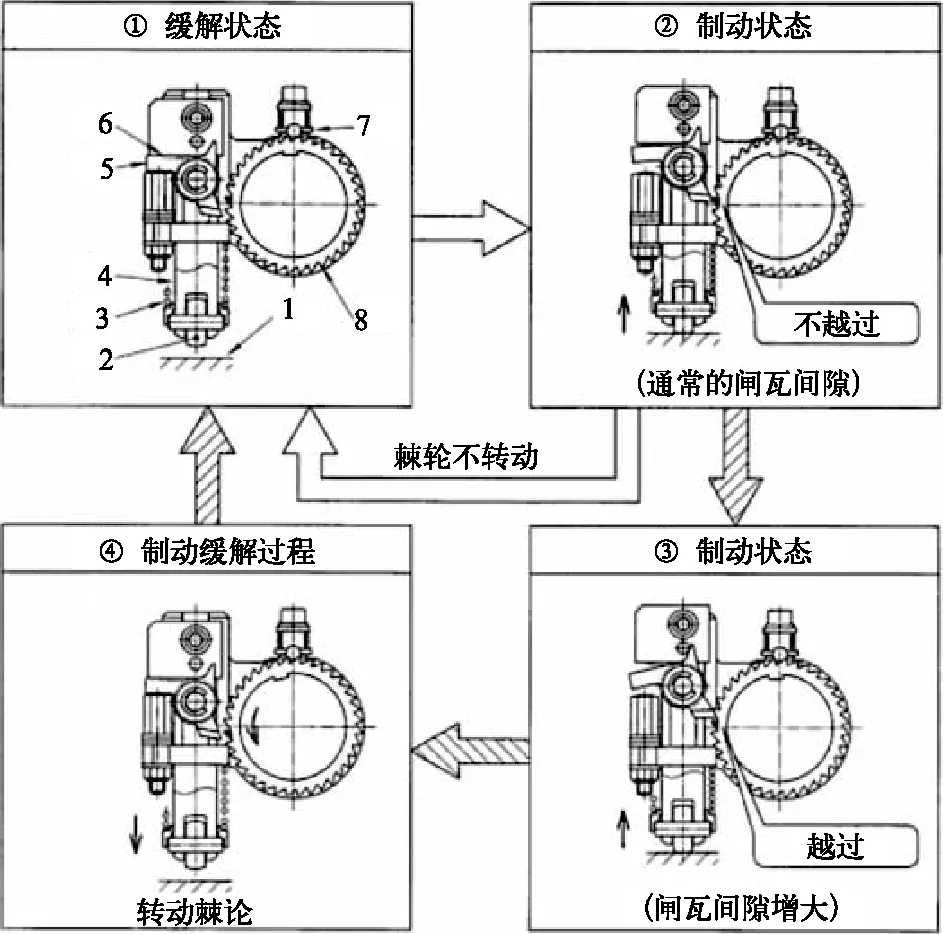

2.1.2自动间隙调整作用

(1)缓解状态

当SA推杆下端的滚轮与前盖的锥形导销脱离时,SA推杆被弹簧的弹簧力推向下,此时处于缓解状态。

(2)制动及之后的缓解状态

①闸瓦间隙在规定值以内时,随着空气制动缸活塞的下移,轭形件向车轮方向移动,则滚轮与前盖的锥形导销相接触,克服弹簧的弹簧力将SA推杆向上推起。SA推杆向上移动时,与SA推杆相连的棘爪在弹簧的作用下逆时针旋转,在棘轮的齿顶上向上滑动。但棘爪在棘轮齿顶上向上滑动时,棘爪尖将不越过棘轮的下一个齿顶,不进行闸瓦间隙调整。

②闸瓦间隙在规定值以上时,空气制动缸活塞的行程变大,轭形件的移动量增大,将SA推杆大大地向上顶起。这样,棘爪的行程也随之增大,与棘轮的下个齿顶啮合。如果在此状态下进行缓解,则棘爪尖在克服棘轮挡块的阻力时,使棘轮逆时针转动一个齿的同时,向下移动至缓解位。此时,与棘轮啮合在一起的套筒与棘轮一起转动,而通过螺纹与套筒相连的推杆不能转动,推杆将轴向移动一个进给量(0.18 mm),进行闸瓦间隙调整。间隙调整机构工作原理图如图4所示。

1-导销;2-滚轮;3-弹簧;4-推杆;5-棘爪;6-弹簧;7-棘轮挡块;8-棘轮。图4 间隙调整机构工作原理图

2.2 带停放的TBU工作原理

2.2.1行驶位置(缓解位置)

向停放制动缸充入缓解压力(700~900 kPa ),则停放制动活塞压缩停放制动弹簧并向上移动至停止位置,离合器转盘与离合器脱开。此时,由于闩与离合器箱啮合,导致离合器不旋转。然后由于空气制动缸的BC压力被排出,在活塞弹簧的作用下,活塞向上移动,制动得到缓解。此时停放制动活塞前端返回与外壳的顶面呈同一平面的位置,因此,可以目视确认停放制动的缓解。

2.2.2空气制动位置

向空气制动缸充入BC压力,则活塞克服活塞弹簧的弹簧力向下移动,施行制动。此时,离合器转盘处于自由状态而进行旋转。

2.2.3停放制动位置

空气制动施加后排出停放制动缸的缓解压力(700~900 kPa),离合器与闩啮合在一起的同时,与停放制动活塞一起向下移动。然后,离合器转盘与离合器啮合,离合器转盘将不能旋转。此时停放制动弹簧的弹簧力传递给活塞,停放制动施加。停放制动施加后,即使释放了空气制动缸的BC压力,停放制动也不会缓解。因停放制动活塞前端缩进外壳内,故可以目视确认停放制动的施加。

2.2.4停放制动的手动开放

在无法得到停放制动缓解压力的情况下使用。拉动手动开放拉环,闩与离合器不进行啮合,导致离合器与离合器转盘呈自由状态,在活塞弹簧的作用下,活塞向上移动,停放制动得到缓解。此时由于闩锁销被停放制动活塞推动而将闩向外推出,闩与离合器不啮合,导致离合器与离合器转盘处于自由状态,常用制动仍可施加。

3 典型故障分析及整改方案

西安地铁2号线DKZ75型电客车TBU分为带停放的踏面制动单元和不带停放的踏面制动单元,用于执行停放制动、常用制动和紧急制动。自2015年投入运用以来,出现了TBU不能施加停放制动、TBU自动调整功能失效、TBU停放制动气路连接处漏气等问题,严重影响DKZ75型电客车安全运行。

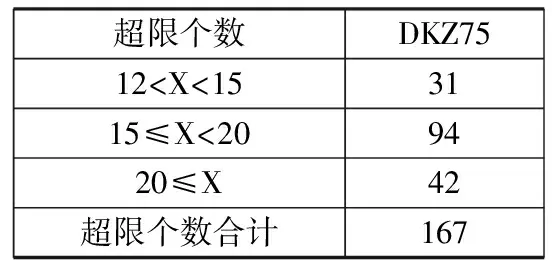

3.1 TBU自动调整功能失效

现场作业过程中发现DKZ75型电客车部分车轮闸瓦间隙过大,约为20 mm,正常为7~12 mm,对应踏面温度低等问题。依据制动系统相关规定,当闸瓦间隙大于20 mm时,对应轮对将无法与闸瓦贴合产生制动力,列车制动工况下,闸瓦间隙过大会导致列车制动力不足或制动力丧失,存在严重安全隐患。

通过普查发现闸瓦间隙超过15 mm的共94个,超过20 mm即空气制动力失效的共42个,普查情况如表1,临时采用手动闸瓦间隙调整装置对闸瓦间隙过大的调整到7~12 mm。

表1 闸瓦间隙普查汇总表

3.1.1原因分析

(1)经过现场调查,发现闸瓦间隙过大的,其自动调整器功能均已失效,导致闸瓦间隙不能自动补偿。自动调整功能是指在闸瓦与踏面之间的间隙超出标准范围时,反复多次的施加/缓解空气制动,使踏面制动单元进行制动动作,在此过程中,每动作一次,TBU都将闸瓦向踏面推进一个固定值,即单次调整量,直至闸瓦间隙达到标准值。

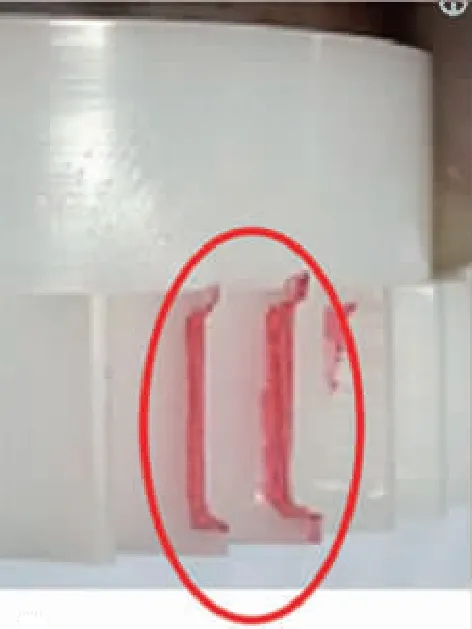

(2)对自动调整功能失效的TBU进行拆解,发现棘轮1齿或2齿异常磨损(如图5所示),在自动间隙调整时,通过该棘轮的转动进行间隙调整,但发现由于部分异常磨损,齿轮不能转动,初步判断为棘轮缺齿导致自动调整功能失效。

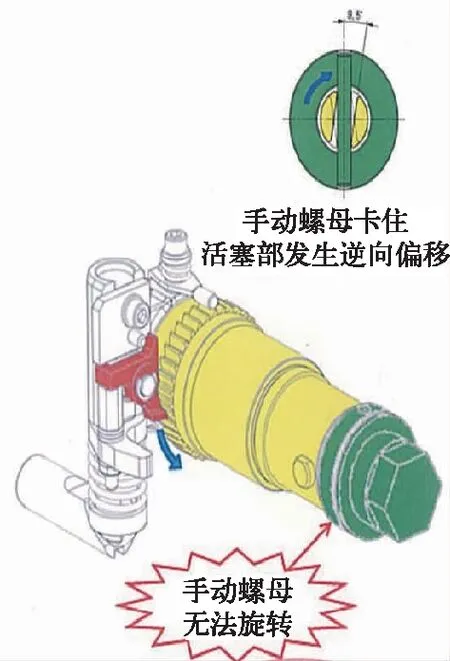

(3)对棘轮异常磨损的原因进行调查,将TBU壳体拆除,对缺齿棘轮进行更换。边确认内部状态边进行试验,发现在更换新的棘轮后,当手动调整螺母不转的时候,自动调整功能失效的现象再次发生。进一步判断为手动螺母无法随棘轮一起转动导致棘轮卡滞,使自动调整功能失效,如图6、图7所示。

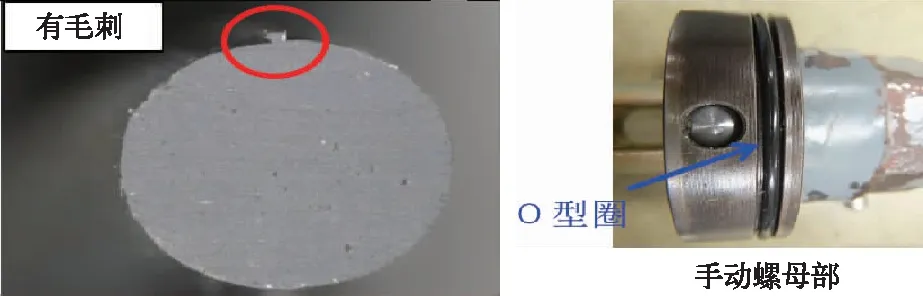

(4)对手动调整螺母不转的原因进行分析,发现手动调整螺母转动部使用的O型圈表面上有明显毛刺(如图8所示),使用时转动阻力增加,手动螺母不能转动,棘爪只作用在同一齿(棘轮齿轮异常磨损)上,导致手动调整螺母与棘轮不能同时转动,致使自动调整功能失效。

图5 棘轮齿轮异常磨损

图6 正常动作

图7 动作不良

图8 O型圈毛刺

3.1.2整改方案

(1)对2号线所有电客车闸瓦间隙状态进行普查,发现自动调整功能失效的TBU全部进行更换。

(2)对所有电客车的手动调整螺母进行更换。

(3)对故障TBU的棘轮、O型密封圈进行更换,将现有的O型圈改为滑动阻力更低的O型圈,增加润滑脂用量。

3.2 TBU不能施加停放制动故障

3.2.1原因分析

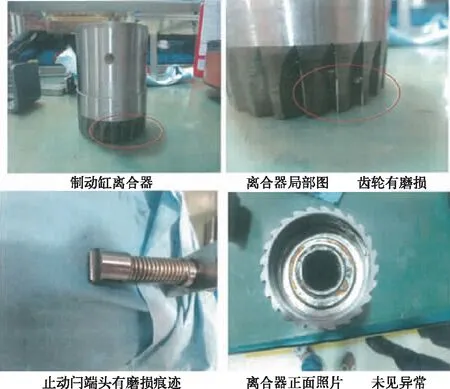

现场有电功能试验过程中发现部分TBU不能正常施加停放制动,将故障件分解后发现离合器齿轮部位和止动闩的端头有明显磨损现象(如图9所示)。离合器出现磨损的原因是拉动手动缓解拉绳时,离合器在停放制动弹簧力下旋转向下,离合器未恢复到位,此时松开缓解拉绳,制动门立即弹出与离合器的齿接触打滑拉动手动缓解拉绳时要等停放制动缸恢复到位后再松开,时间约为3~5 s。

图9 离合器齿轮部位和止动门的端头磨损

3.2.2整改方案

故障离合器齿轮处及止动闩端头出现磨损不能继续使用时,进行更换新备件,备件更换后测试停放制动施加、缓解不少于50次,确保功能正常。此外,需对所有电客车进行逐一普查。

3.3 TBU停放制动气路连接处漏气

3.3.1原因分析

通过对漏气处进行拆解、分析,原因主要有两方面。

(1)作业人员气管安装技能不高,自检互检不到位,导致制动缸接头处气管安装质量不良,导致漏气。

(2)停放制动缸安装面密封圈老化或变形。

3.3.2整改方案

(1)针对DKZ75型电客车的所有气路连接处进行逐一普查,发现漏气现场进行检查。若发现停放制动缸安装面密封圈变形或老化立即进行更换,若发现由于安装问题导致漏气现场重新连接气管。

(2)作业完成后,用间隙片检查停放制动缸和壳体中间的缝隙,确保后期不会发生同样的故障。

4 结束语

西安地铁2号线增购车运营一年多以来,发生多起TBU典型故障,经过调查和探讨分析,提出了有效的整改方案,对存在的问题进行整改,取得了显著效果,降低了TBU的故障率,提高了DKZ75型电客车服务质量,保证地铁车辆平安运营,为乘客提供了优质服务。