深圳地铁2号线车轮踏面异常磨耗问题的原因分析及解决措施

2019-05-16尚小菲孟繁辉曲志及

尚小菲, 孟繁辉, 曲志及

(中车长春轨道客车股份有限公司 转向架研发部, 长春 130062)

地铁车辆的特点是站间距短,起动制动频繁,减速度大,电空配合在列车的制动中发挥着重要的作用,原则是优先使用电制动,空气制动作为电制动不足时的空气制动补充,如果电制动与空气制动的配合不佳,则容易对车轮踏面产生影响,甚至出现车轮踏面异常磨耗,剥离等影响,从而影响车轮的寿命,文中针对深圳地铁2号线项目在运用中出现的车轮踏面异常磨耗问题进行分析,对电空配合与踏面磨耗的关系进行了深入研究。

1 深圳地铁2号线制动系统

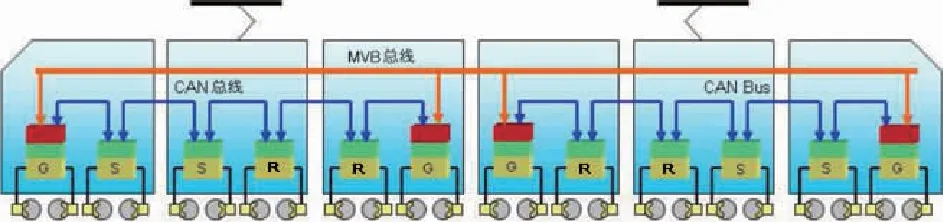

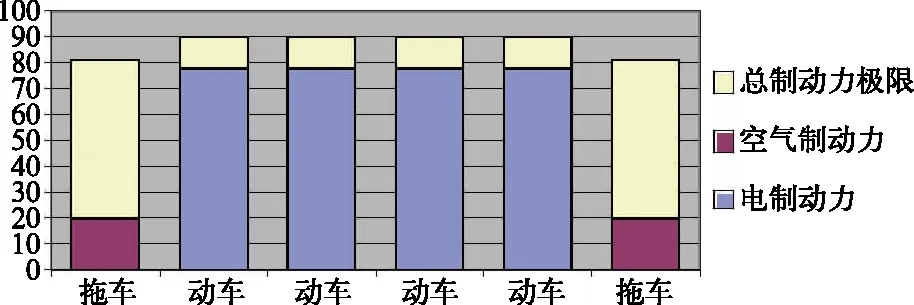

深圳地铁2号线是4动2拖6辆编组的A型铝合金车,列车最高速度为80 km/h,列车配置:Tc-Mp1-M1-M2-Mp2-Tc (Tc:带司机室的拖车)见图1。制动控制系统采用架控方式,每辆车设置2个制动控制单元,该装置具有常用制动、紧急制动、快速制动、保持制动和防滑控制等功能。

图1 列车配置图

制动系统参数:

常用制动减速度 ≥1.0 m/s2

紧急制动减速度 ≥1.2 m/s2

常用制动冲击率 ≤0.75 m/s3

紧急制动响应时间 ≤1.5 s

对于AW0~AW2载荷条件下制动距离 ≤ 190 m

2 问题简述

深圳地铁2号线列车自2011年开始运营大约一年以后,列车拖车车轮踏面普遍出现了不同程度的异常磨耗,踏面上出现不同程度的凹槽,并且轮对一侧的踏面沟状磨耗较另一侧严重。拆下闸瓦后,闸瓦相对应的区域也有一道明显的台阶,踏面和闸瓦的磨损情况见图2。

图2 车轮踏面和闸瓦的磨损情况

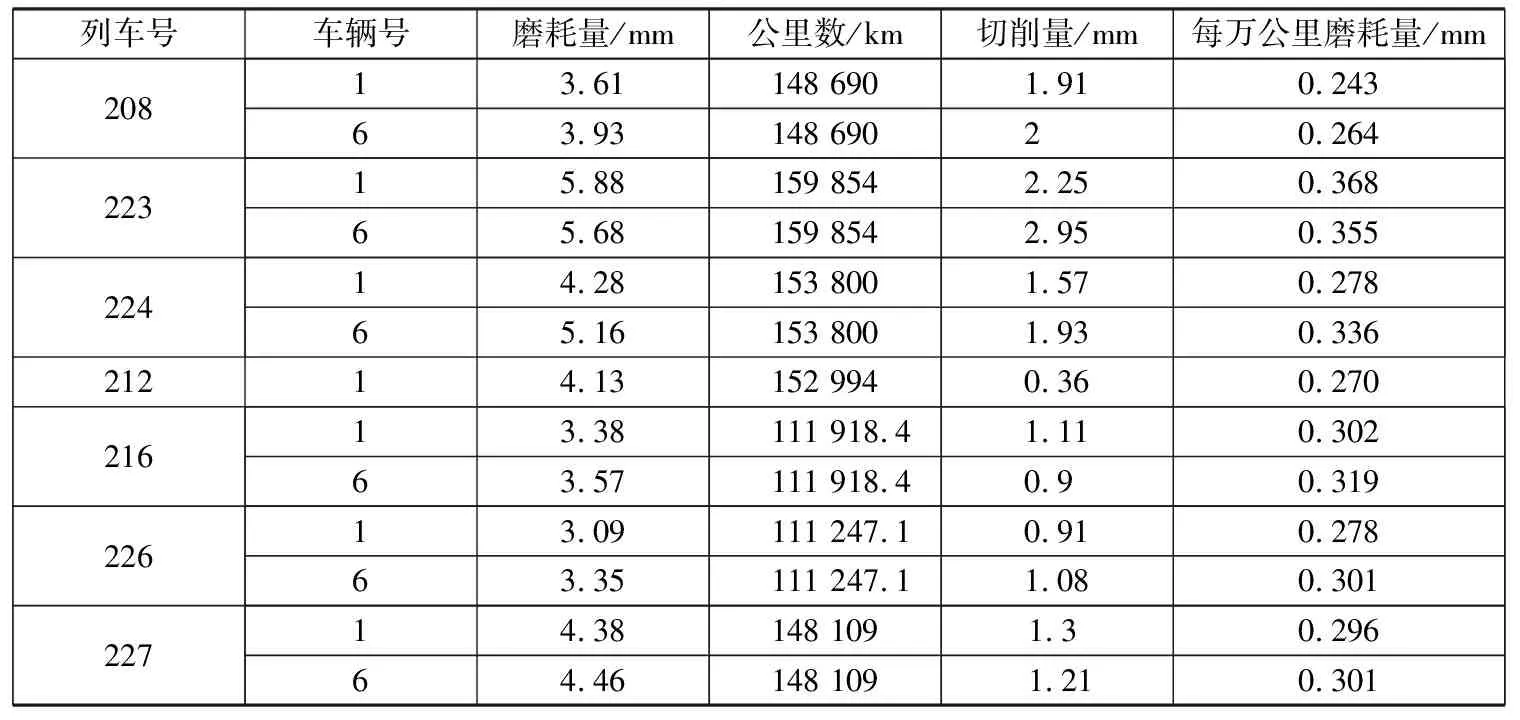

由于踏面上存在沟槽的缘故,为了修复沟槽,2012年先后对车轮进行了旋修。深圳地铁2号线车轮磨损、旋修情况见表1所示。

上表数据显示,车轮旋削量基本都在2 mm左右,且有的车甚至接近3 mm;部分轮对的轮径被旋到了832 mm左右,最小的直径达到830.5 mm,大大缩短了车轮的寿命。

3 车轮踏面异常磨耗的成因分析

3.1 异常磨耗踏面分析

车轮踏面与钢轨、闸瓦直接接触,但深圳地铁2号线列车只有拖车车轮踏面出现异常磨损,而动车无此现象,从而排除钢轨的影响。

针对深圳地铁2号线的运营线路进行调查,发现正线弯道较多,且弯道方向基本为同一朝向,为此分析导致车轮踏面磨耗的原因为由于拖车在弯道上频繁施加空气制动,由于轮对与转向架构架在弯道上存在偏角,内侧车轮的踏面外侧承受较大的闸瓦压力,使得车轮踏面出现异常磨损,这也是轮对一侧的踏面沟状磨耗要比另一侧严重的原因。

表1 车轮踏面磨损和旋修情况

3.2 列车运用调查

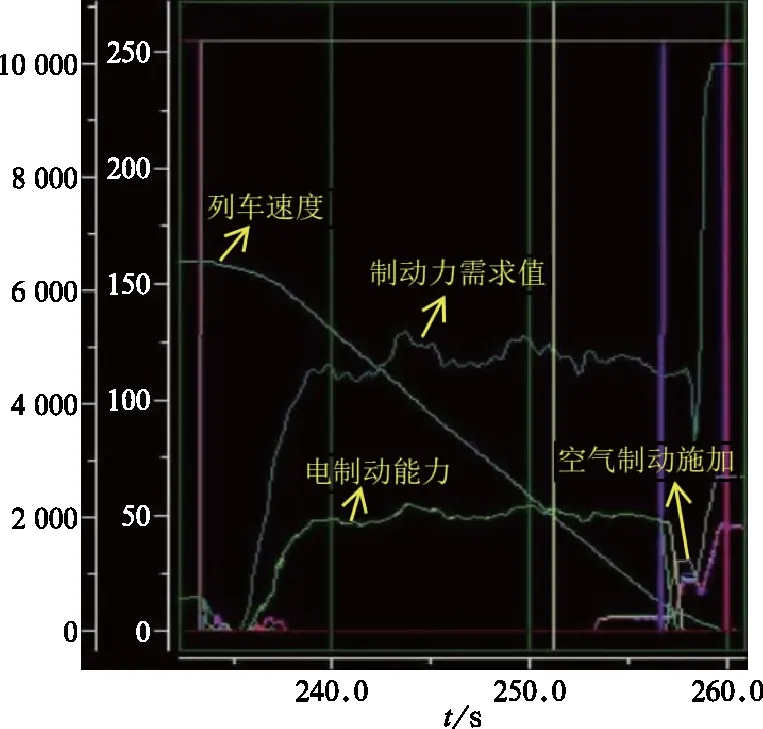

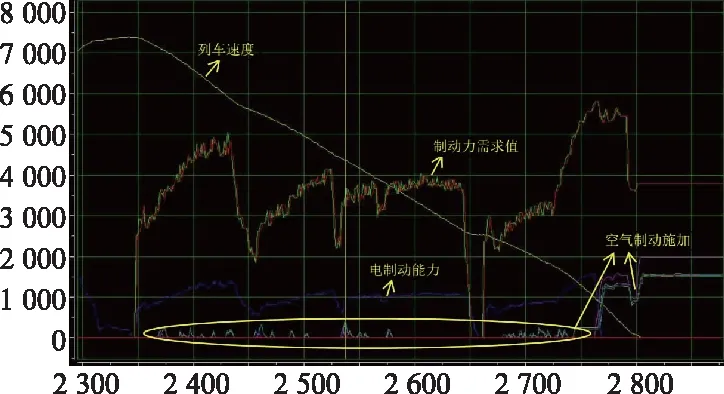

通过下载深圳地铁2号线事件记录仪数据分析,发现列车在ATO控车情况下制动时,车速在80 km/h到15 km/h期间,拖车始终存在空气制动补偿,拖车制动缸压力约200~800 kPa,而动车始终没有空气制动补偿。对深圳地铁2号线运用的车辆进行现场测试,测试数据见图3。

图3 深圳地铁2号线列车制动力曲线

图3的测试数据与事件记录仪记录数据相同,均显示了列车制动时拖车进行了频繁的压力补偿。

为对比分析,对深圳地铁1号线运用的车辆进行现场测试,测试数据见图4。

根据图3~图4看出,深圳地铁1号线列车制动时动车和拖车基本没有施加空气制动力。同时可以看出深圳地铁2号线采用的卡斯柯信号系统与深圳地铁1号线采用的西门子信号系统相比,卡斯柯信号系统制动力请求较大且频繁。

3.3 常用制动混合分析

深圳地铁2号线的常用制动混合逻辑为优先使用动车电制动,电制动能力不足时,先在拖车上补充空气制动力。电制动和空气制动的转换速度约15 km/h,6辆编组的列车在最大常用制动工况下的制动力分配情况见图5。

图4 深圳地铁1号线列车制动力曲线

图5 列车制动力分配

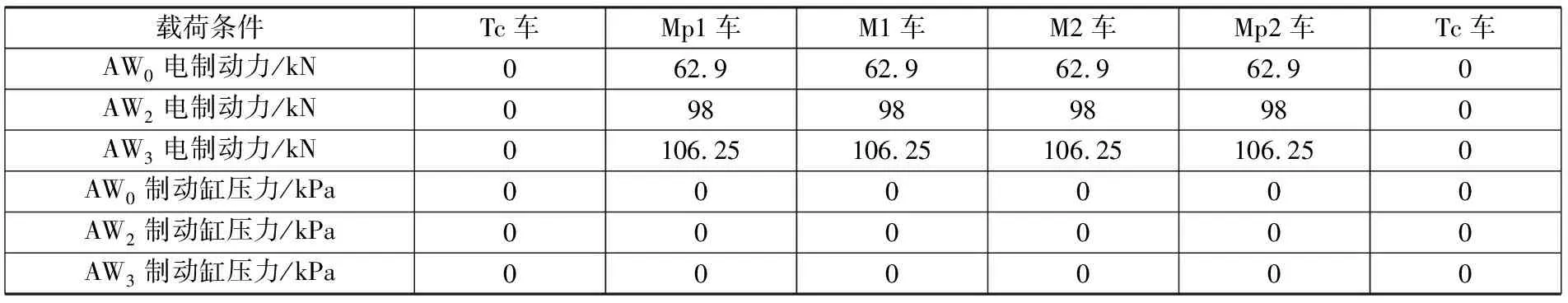

列车在不同载荷条件下的制动计算见表2,列车计算制动等效减速度为1.12 m/s2。

经调查,深圳地铁其他线路的列车的常用制动混合逻辑为:

(1)深圳1号线22列车:电制动力优先,电制动力不足时,动车与拖车同时施加空气制动力补足所需制动力。电制动和空气制动的转换速度点约为15 km/h。

(2)深圳1号线26列车:电制动力优先,电制动力不足时,动车与拖车同时施加空气制动力补足所需制动力。电制动和空气制动的转换速度点约为5 km/h。

经上述分析,可以确定深圳地铁2号线车轮踏面异常磨耗的原因是在ATO控车期间,由于卡斯柯信号系统频繁触发大级别的常用制动,而此情况下电制动力不能完全满足制动减速度需求,制动系统根据列车制动力混合逻辑制动期间在拖车持续补充了空气制动力,而深圳地铁2号线存在较多的同方向弯道,从而导致车轮出现不正常的凹陷磨损。

表2 列车制动计算

4 整改措施及验证

由于运用线路和信号系统无法更改,为解决车轮踏面异常磨耗问题,须降低常用制动时拖车的空气制动补偿压力。由于电制动能力无法提升以满足1.12 m/s2的目标等效减速度,制动系统将ATO控车模式下最大常用制动的目标等效减速度由1.12 m/s2降低为1.06 m/s2,而目标等效减速度降低为1.06 m/s2后,电制动力即可满足列车减速度要求,拖车无需进行空气制动补充,并且更改后列车仍可满足最大常用制动平均减速度1.0 m/s2的要求。

列车在不同载荷条件下的制动计算见表3,列车计算制动等效减速度为1.06 m/s2。

表3 更新后的列车制动计算

制动系统更新软件后进行线路测试,测试结果见图6。通过图6可以看出在ATO控车模式下施加制动时空气制动在大部分时间没有补充,只有在信号系统发出的制动力需求急剧变化的时候,由于制动响应的时间差,会在短时间内在拖车上施加制动,压力仅为34 kPa。

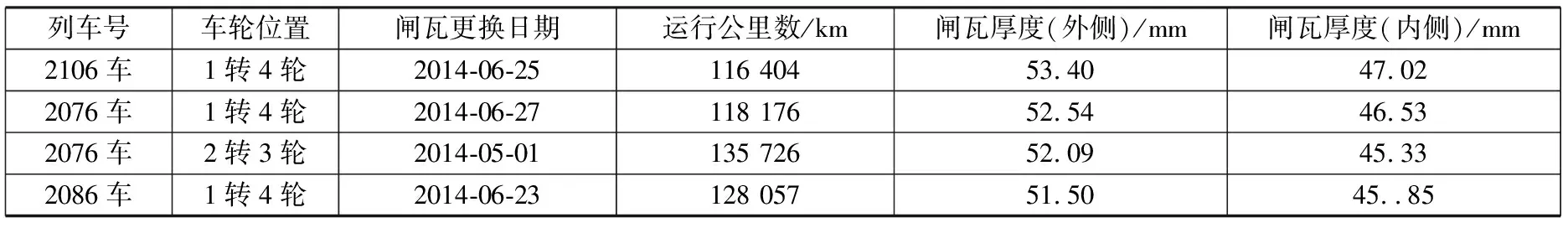

在对列车制动软件进行更新后,2015年在现场对深圳地铁2号线拖车转向架车轮和闸瓦磨耗状态进行检查,确认车轮踏面没有出现异常磨耗情况。闸瓦的测量数据见表4。

由于新闸瓦可磨耗使用的厚度为50 mm,根据闸瓦磨耗量所对应运行的公里数对闸瓦的使用寿命进行评估,正常情况下车辆运行约9 000 km,拖车转向架闸瓦将被磨耗1 mm。可估算拖车闸瓦在深圳2号线上可使用的里程为45万km,闸瓦寿命完全满足要求。

图6 整改后的电空配合的情况

表4 测量数据

5 结束语

经过以上对深圳地铁2号线车轮踏面异常磨耗问题的分析,电空制动混合逻辑的设计需要综合考虑线路条件、信号系统、电制动能力发挥情况等多种影响因素,避免在运用中出现车轮和闸瓦异常磨耗问题。