平台化设计的转向系统力矩波动优化方法

2019-05-10涂大鹏林成杰谷玉川胡伟

涂大鹏,林成杰,谷玉川,胡伟

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

随着全球市场对汽车消费需求的上升,全球各汽车生产厂商为节约研发费用,提高研发效率,缩短研发时间,均已逐步采取整车平台化开发模式,如大众的MQB平台,标致雪铁龙的EMP平台,丰田的TNGA平台,沃尔沃的CMA平台。采用平台开发有下述几个优势:(1)平台化的设计提高了产品的通用化和模块化零部件的应用,可以最大限度减少零部件数量和种类,降低了开成设计成本;(2)平台化缩短了产品研发周期,提高了生产效率;(3)平台化的零件反复被使用并优化,积累了设计和制造的经验,其可靠性得到了多次验证,提高了产品质量[1-3]。

1 转向系统影响因素

转向系统在整个底盘性能中起着至关重要的作用,底盘的操稳平顺性大部分通过方向盘传递到驾驶员手上。其中转向系统硬点是决定转向系统结构和性能的基础,是转向系统开发之初最重要的设计工作。转向系统硬点除考虑转向系统的性能之外,还受很多外界因素的影响,如方向盘中心点的位置、人机的高低位置、悬架的高低位置、悬架的硬点以及碰撞溃缩的要求[4-5]。由于转向系统的影响因素太多,在平台化设计中,如果前期没有对转向系统的通用化进行全盘考虑,会导致由于一点点因素的修改使得转向系统无法通用。

影响转向系统力矩波动的因素很多[6],包括方向盘位置、管柱中心线角度、前悬硬点的齿条内点位置、转向管柱长度、输入轴长度、输入轴俯仰角、齿轮齿条夹角、齿轮齿条啮合点位置等,具体如图1—图2所示。

图1 侧视图

图2 俯视图

2 多车型力矩波动优化方法

表1为某司某平台下开发的3款车型的方向盘中心点及齿条内点参数。

表1 整车参数

根据上述的硬点参数及分布,虽然齿条内点已经进行了统一,但是由于对应不同车型,如分别对应Seden、SUV、MPV等车型,导致方向盘中心位置差别很大,其中Seden和MPV的方向盘中心点相差达到209 mm。

在不同车型的转向系统硬点的设计中,要保证各个车型的力矩波动满足力矩波动小于10%的设计目标要求。而根据平台化的思想,希望各个车型的转向系统的硬点基本保持不变[7-8],因此该问题可以转换为在满足转向系统各影响因素要求下,满足各个车型的力矩波动要求的非劣解。由于该解是一组满足要求的非劣解,应根据实际情况来选择其中一组解。

式中:F1(x,y,z, ......)表示A车型的力矩波动方程;

F2(x,y,z, ......)表示B车型的力矩波动方程;

F3(x,y,z, ......)表示C车型的力矩波动方程;

gk(x,y,z, ......)∈gk表示k个约束方程。

由于每个车型的力矩波动的权重系数是一样的,根据多目标优化方法[9-11],可以将上述方程通过线性加权法将多目标优化方程简化为单目标规划问题。通过建模算出各个因素的影响因子,按影响因子由大到小确认每个影响因子的值。图3为计算方法流程图。

图3 系统流程图

3 某平台力矩波动优化示例

图4是转向系统示意图。

图4 系统示意图

根据上述阐述的转向系统影响因素进行分析:输入轴俯仰角、齿轮齿条夹角及啮合点位置任何一变更参数,就会导致转向机壳体重新开模。由于转向机壳体的模具费比较昂贵,根据平台化开发的思路希望各个车型共用一个转向机壳体,只通过修改输入轴长度及管柱输出轴长度来保证各个车型的力矩波动满足要求,输入轴长度由于受到传感器及防尘罩布置及转向系统刚度的影响,文中按300 mm作为初始值,转向管柱长度考虑到布置电动调节转向管柱及碰撞的溃缩要求,文中按520 mm作为初始值。齿轮齿条夹角会影响转向器的正、逆效率,建议设定为65°~75°(具体可以根据每个厂家要求进行设定),初定70°作为初始值。啮合点位置受齿条行程及加工模具的影响,文中按155 mm作为初始值。

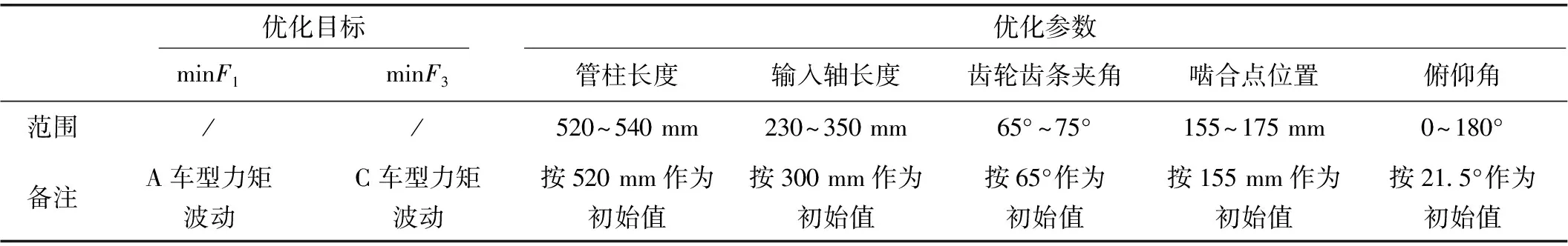

综上,需要先确定俯仰角、齿轮齿条夹角及啮合点位置后,再针对各车型对输入轴及管柱输出轴进行微调,优化目标及优化参数具体见表2,以满足各个车型的力矩波动要求。

表2 优化目标及参数

由于可以对输入轴及管柱输入轴进行微调,3个车型的力矩波动的优化,可以简化为两个上下极限位置车型的力矩波动的优化。通过CATIA建立模型,并用PEO模块计算出各个参数的影响因子,按影响因子进行排序,按影响因子大小分别确认各个参数值后,再根据管柱长度及输入轴长度进行微调。

通过分析后,各个参数对A车型的力矩波动影响如图5—图7所示。

各个参数对C车型的力矩波动影响如图8—图10所示。

根据以上分析,两个车型的趋势基本上是相反的,各个参数的影响因子如表3所示。

图5 俯仰角与力矩波动曲线(A车型)

图6 轴交角与力矩波动曲线(A车型)

图7 啮合点位置与力矩波动曲线(A车型)

图8 俯仰角与力矩波动曲线(C车型)

图9 啮合点位置与力矩波动曲线(C车型)

图10 轴交角与力矩波动曲线(C车型)

根据影响因子排序,俯仰角对力矩波动的影响最大。通过比较F1(x,y,z, ......)的极值点,F2(x,y,z, ......)的极值点以及F1(x,y,z, ......)=F2(x,y,z, ......)时的值,最终确定俯仰角。

表4为各方案的力矩波动。

表4 各方案的力矩波动

根据以上对比,确定俯仰角为22.46°,圆整后为22.5°。

同理,分别确定齿轮齿条夹角为65°,啮合点位置为165 mm。

根据上述确认的俯仰角、齿轮齿条夹角及啮合点位置对各车型进行力矩波动优化,优化后的结果如表5所示。

表5 优化参数

通过上述方法,实现了只修改转向机输入轴及管柱输出轴的长度来保证各个车型的力矩波动要求,实现了转向系统的平台化设计。

4 总结

通过该方法实现了多车型的力矩波动优化,大大提高了时间和效率,同时也实现了转向系统的平台化。在前期设计时实现了转向系统的通用化,防止在后期不同车型设计,由于布置等因素导致转向系统或者其他系统的修改,有效节约开发时间和开发成本。