乘用车前地板总成设计

2019-05-10秦海滨覃鹏飞宋建新黄晓珍

秦海滨,覃鹏飞,宋建新,黄晓珍

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

进入21世纪以来,随着中国经济发展,汽车乘用化、豪华化成趋势,文中重点讨论乘用车前地板设计。乘用车前地板总成设计是汽车白车身设计的重要组成部分,前地板总成是白车身的重要组成部分,前地板子系统通常接口零件包含手刹机构、座椅、地毯、安全带、传动轴、制冷管路等区域零件。前地板子系统有中通道结构,避让排气管、变速器及传动轴等零件,同时提升整车弯曲刚度。

1 前地板焊合总成的构成

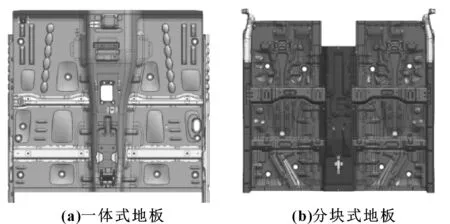

前地板焊合总成一般由以下零件组成:左/右前地板本体、左/右前门槛内板焊合件、前/后座椅安装横梁焊合件、中间通道焊合件,如图1所示。

图1 前地板焊合总成

2 传统结构形式

常见的前地板焊合件的典型结构如图2所示。

图2 前地板焊合件形式

3 设计面向制造

前地板的设计必须面向制造,前地板设计首先要满足白车身性能,其次要满足各区域零件接口。先从制造的角度来介绍前地板的设计工艺要求。

3.1 冲压工艺

冲压是塑性加工的基本方法之一。冲压是在室温下,利用安装在压力机上的零件,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

前地板设计要保证零件的刚度首先要设计一定的筋条,筋条尽量采用纵向排列,并且保证合适的拔模角度和高度,筋条尽量设计成凸筋,如果一定要设计成凹筋,尽量设计排水孔,将涂装液尽快排出。导圆半径要合适,建议为5~100 mm。前地板冷冲压需满足BT/SGMWJ 0410-2010《冷冲压件通用技术条件》。

3.2 焊接工艺

焊接是通过加热或加压,或两者并用,可用或可不用填充材料,使工件达到原子间结合的一种加工方法。焊接一般有点焊、凸焊、 激光焊、CO2焊接、电弧焊、植焊、钎焊等种类。地板零件常采用点焊、CO2保护焊进行焊接,图3所示是两种焊接方式原理图。

图3 焊接示意图

3.3 涂装工艺

涂装是将涂料涂覆于白车身表面形成具有防护、装饰或特定功能涂层的过程。

3.3.1 底漆电泳工艺

前地板总成的设计一般要考虑腔体区域的上漆问题,一般在左右门槛内板和座椅安装横梁,要设计足够漏液孔保证电泳液进入和排出的便利性,地板上尽量设计凸起的筋条防止积液。

3.3.2 上胶工艺

在前地板与周边零件搭接缝隙处或夹层中,电泳漆很难附着在其中,或者油漆膜非常稀薄。而在汽车使用中,雨天或者高温潮湿的海边,水气则容易附着在这些缝隙中,导致锈蚀的产生一般在零件搭接缝隙中。涂电焊密封胶,在零件止口边涂车身密封胶,在无法焊接又要保证车身强度的地方涂结构胶。前地板区域的具体涂胶工艺见图4。

图4 前地板涂胶

3.3.3 空腔注蜡工艺

在车身底部4个空腔中打入一定量的液态蜡,经过特定工艺流程使留在车身空腔内部的蜡形成均匀的保护蜡膜,令水滴无隙可入,保证了整车良好的防腐性能。空腔注蜡必须符合GB/T 23437-2009《汽车上光蜡》中的技术条件。

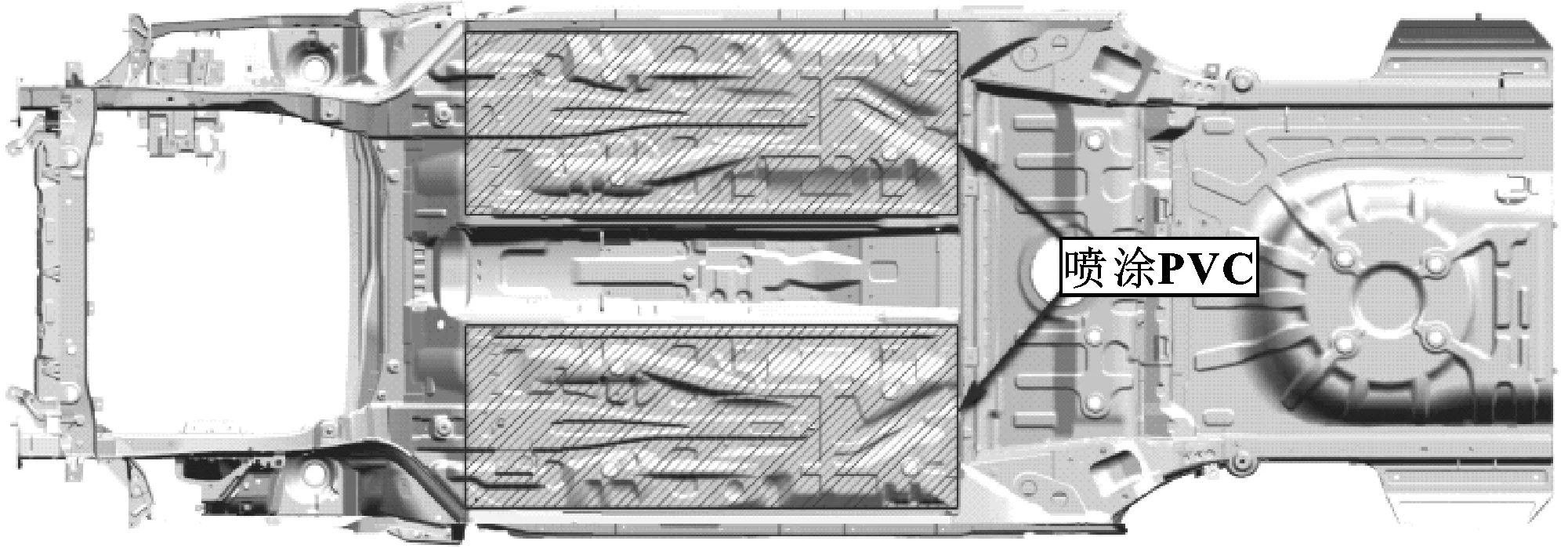

3.3.4 防石击喷涂材料

乘用车一般离地间隙较小,尤其是前地板区域被飞溅的沙石溅伤,造成钣金油漆剥落最终导致钣金的锈蚀。为了保护车底钣金,通常在离地间隙最小的前地板区域喷涂PVC防石击涂料, 车身喷涂的部位详见图5。高端车型后车体局部也喷涂部分PVC涂料,增加整车的防腐能力,具体喷涂标准见企标BT/SGMWJ 06118-2016《防石击阻尼胶技术条件》。

图5 PVC喷涂部位

4 设计面向接口

前地板总成上的安装零件较多,通常的接口零件包含:底盘(手刹机构、换挡器、制动管路),内饰(座椅、地毯、副仪表板),CAE(安全带),动力(传动轴、排气管、燃油管路),空电(制冷管路、横摆角传感器、线束)。

5 零部件材料

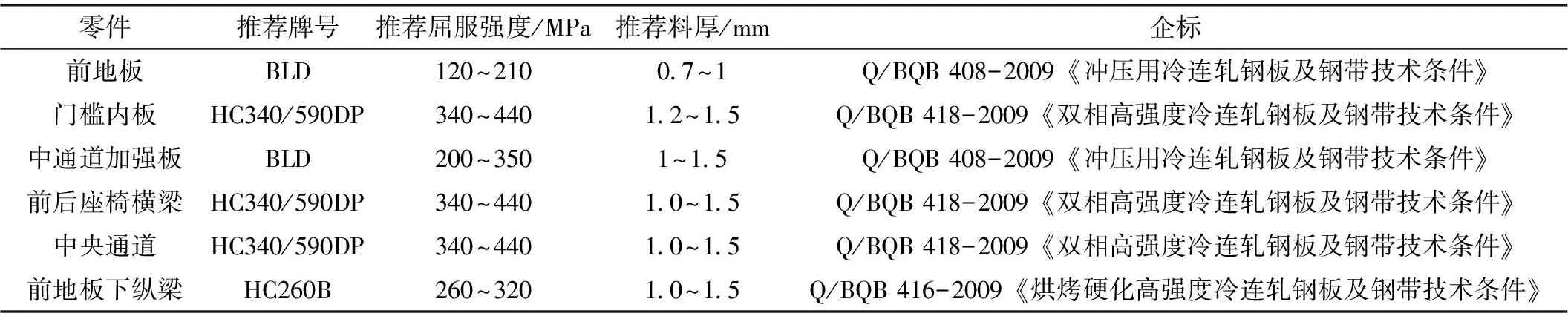

前地板总成中的门槛内板、中通道、座椅横梁等重要零件是碰撞力重要的传导路径,这些零件对车身弯扭刚度有很大的贡献,所以上述零件建议采用高强钢板,和车外部有接触的零件多采用耐腐蚀性比较强的镀锌板。前地板总成包含的主要零件材料牌号推荐见表1,材料的力学性能参见表1中的企标。

表1 前地板总成零部件材料推荐表

6 前地板总成边界设计参数

6.1 前地板形成

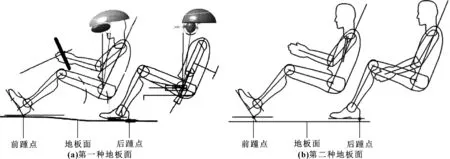

为保证乘员脚部舒适性,通常是将地板在踵点位置的地板面设计为与XY平面平行的平面,因此前地板过点H的Y向断面通常有以下两种形式(见图6)。

图6 地板形式

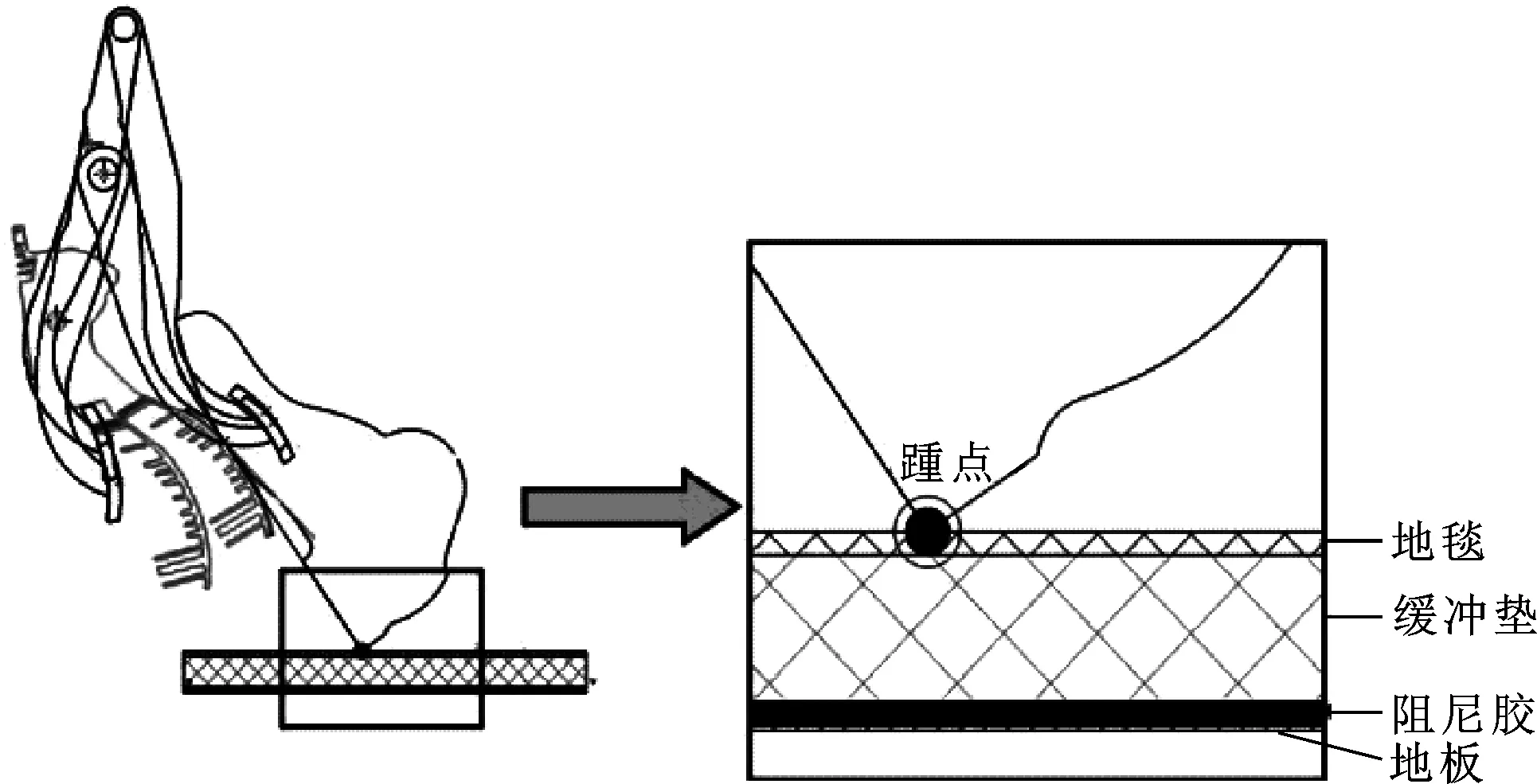

6.2 前地板面的高度确定(整车坐标Z向值)

确定地板面的高度值需要的主要参数有:总布置前后乘员踵点Z向坐标、地毯(4 mm)、缓冲垫厚度(25 mm)、车身阻尼胶厚度(4 mm)。由图7可推导出地板面高度值=踵点Z坐标值+地毯、缓冲垫、车身阻尼胶厚度。

图7 地板高度确认

6.3 前地板面的宽度确定(整车坐标Y向值)

地板宽度主要是根据门槛断面来确定的,前地板与门槛断面搭接如图8所示。

图8 门槛截面

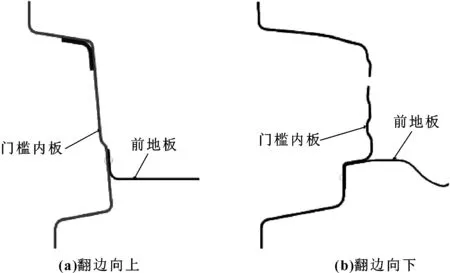

前地板与门槛搭接的翻边通常有向上翻边和向下翻边两种形式,如图9所示。

图9 门槛截面

由图9可知,向上翻边焊接操作性要比向下翻边好,两种翻边形式对冲压工艺影响较小,具体选用形式可根据具体车型情况结合工艺意见选择。

6.4 前地板长度确定(X向)

与中后地板搭接前地板与中地板或者后地板的分界线一般是由总布置油箱和点H的位置决定的。

如图10 所示,油箱的布置位置高于前地板,且考虑到油箱前部的加强结构以及油箱安装结构,所以前地板与中地板或者后地板的分界线一般在油箱前面。具体数值需要结合车型的总布置以及下车体加强梁结构等决定。

7 性能设计

表2为性能设计验证列表。

图10 地板台阶截面

序号性能设计项目验证内容验证方法1安全带固定点强度安全带固定点强度试验(GB 14167-2013)CAE模拟分析2碰撞性能汽车侧面碰撞的乘员保护(GB 20071-2006)CAE模拟分析3防腐性能电泳车身剖解检查CAE模拟分析4刚度白车身刚度试验CAE模拟分析5模态白车身模态试验CAE模拟分析

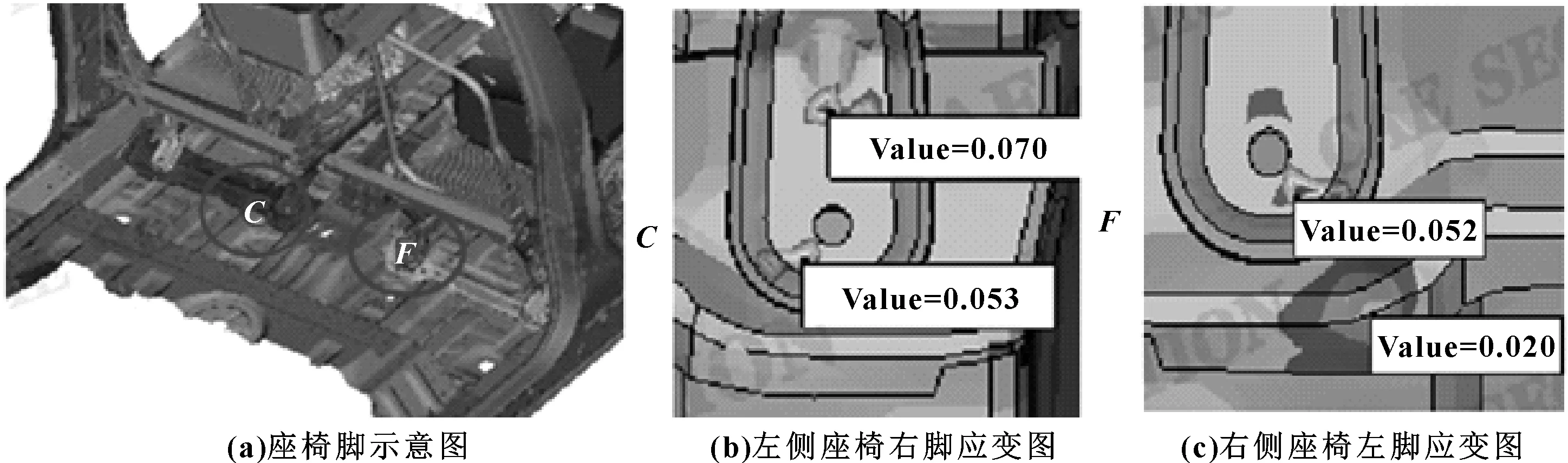

8 某车型前地板性能设计

图11为某车型座椅脚安装点应变云图。可知左侧座椅右脚安装点区域最大应变为0.07,小于0.12,失效风险较小。右侧座椅左脚安装点区域最大应变0.05,小于0.12,失效风险较小。

图12为某车型侧碰变形图,可知热成型B柱加强板翻边处应变为0.042,开裂可能性较小。

图11 某车型座椅脚安装点应变云图

图12 某车型侧碰变形图

图13为某车型门槛内板漆模厚度仿真图,可知膜厚范围为9.81~14.11 μm。膜厚大于8 μm,质量符合。

图13 某车型门槛内板漆模厚度仿真图

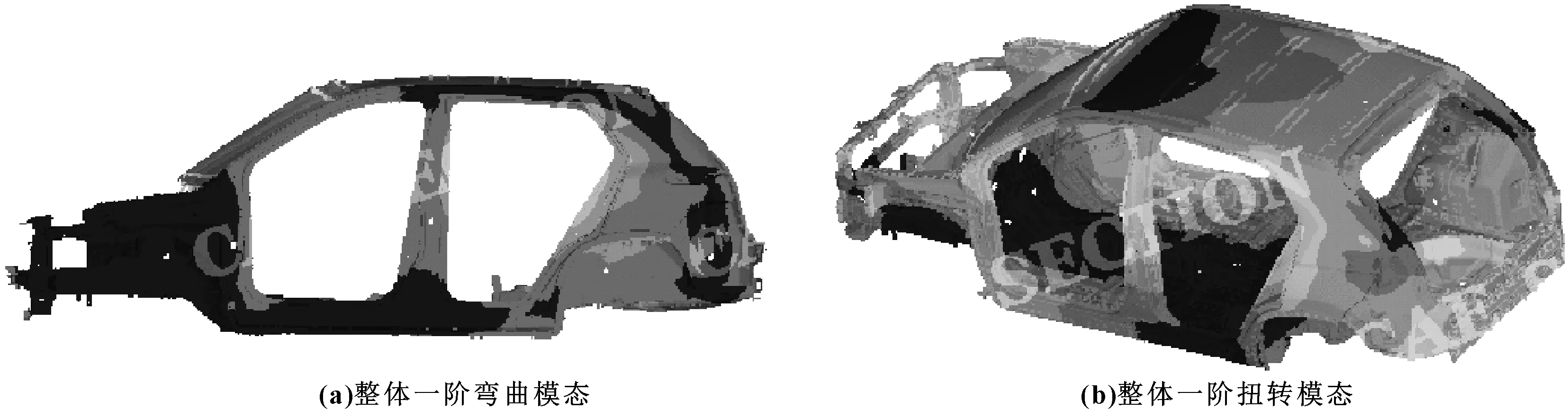

图14为某车型白车身模态,可知该车型整体一阶弯曲、整体一阶扭转模态都满足要求。

图14 某车型白车身模态

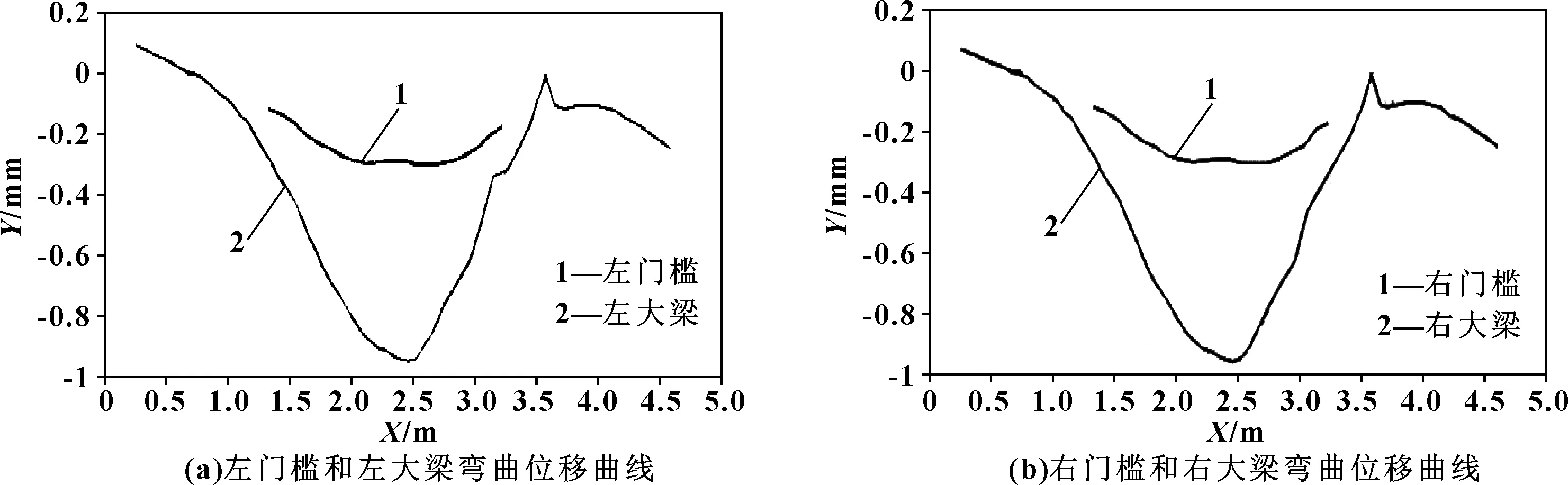

图15—图16分别为某车型白车身扭转角及弯曲位移曲线,表3为其刚度模态。

图15 某平台白车身扭转角曲线

图16 某车型白车身弯曲位移曲线

表3 某车型刚度模态

经过模拟分析整车扭转刚度曲线&整车弯曲刚度曲线均比较平滑,整车弯曲刚度与扭转刚度均满足设计要求。

9 结束语

前地板总成设计要从前地板构成、典型结构、典型工艺、材料选择、边界设计、验证内容及方法等全面考虑,结合CAE仿真,进行理论分析和实际验证,设计出既满足性能要求又能实现低成本高价值的前地板总成。