原味带壳咸脆花生加工工艺研究

2019-05-09艾静汶李建强苏艳兰任二芳罗小杰

艾静汶,李建强,苏艳兰,任二芳,罗小杰

(广西壮族自治区亚热带作物研究所,广西亚热带水果加工工程技术研究中心,广西 南宁 530002)

花生(Arachis hypogaea Linn.)属于豆科,起源于南美洲热带亚热带地区,是我国的重要油料作物和经济作物,2016年~2017年我国花卉种植面积为4 727 千公顷[1],仅次于油菜[2],花生仁具有很高的营养价值,脂肪含量高达38%~60%,多为不饱和脂肪酸,是世界第四大油料作物;蛋白质含量为24%~36%,在植物蛋白资源中,是位列第三的蛋白质来源[3-5]。花生中含有优质的蛋白质,故被认为是一种极具开发潜力的乳糖不耐症消费者蛋白基料和牛乳等动物乳制品的替代品[6]。目前,花生除了用于制油和提取蛋白质外,花生休闲食品也是花生加工的主要形式,花生中所含腹胀物质及抗营养因子较少,烘烤后能产生令人愉快的浓郁香味[7],还可以降低花生的过敏原性[8-9]。咸脆花生是我国的地方特色休闲食品,具有香、甜、咸、脆等特点,深受消费者喜爱。

传统方法生产咸脆花生多以长时间熬煮或者常温浸渍的方式使花生充分吸收料液,耗时过长,生产效率低且连续性不强;花生由于果仁油脂含量较高,在烘烤过程中极易激发自由基的活性,导致产品产生油脂酸败,本研究以带壳花生为原料,针对咸脆花生加工过程中的入味以及烘烤工艺,比较不同清洗时间、入味方式、烘烤温度等对花生品质以及工艺要求的影响,旨在为真空浸渍加工中低温原味咸脆花生提供科学依据和生产指导。

1 材料与仪器

1.1 主要材料与试剂

带壳花生、甘草、食盐、甜味剂均从市场购买;异丙醇、甲基叔丁基醚:天津市津北精细化工有限公司;乙醚、无水乙醚、石油醚:国药集团化学试剂有限公司;酚酞、百里香酚酞、碱性蓝6B:天津市光复精细化工研究所;无水硫酸钠:天津市致远化学试剂有限公司。

1.2 主要仪器设备

TM-1500 花生清洗机:诸城市特迈机械有限公司;DZ-2AIV/DZ-2BCIV 真空干燥箱、FW177 高速万能粉碎机:天津泰斯特仪器有限公司;DHG-9076A 电热恒温鼓风干燥箱:上海精宏实验设备有限公司;G&G 分析天平:常熟市双杰测试仪器厂;TMS-Touch质构仪:美国FTC 公司;ANDMF-50 快速水分测定仪:广州市爱安德仪器有限公司。

2 试验方法

2.1 工艺流程

2.2 搓洗时间的筛选

带壳花生原料经清洗机充分刷洗,果壳会有不同程度的磨损,以软毛刷滚动配合流动水冲洗花生10、20、30、40 min 后测定花生的外壳厚度变化,并将花生进行煮制,取出沥干花生表面的残留盐水,并测定不同清洗时间下花生壳厚度,利用游标卡尺进行测定[10],测量时使用同一颗花生,每个部位测量6 次,每颗花生测量6个不同部位并作记号,结果取平均值。

花生吸水率的计算:吸水率/%=(吸料液后质量-干料质量)/干料质量×100[11]

2.3 花生不同入味方式比较

确定搓洗时间后,比较不同入味方式处理下的花生入味效果。本试验设计真空浸泡入味和常压浸泡入味方式。将500 g 原味生花生中加入配料(50 g 食盐,10 g 甘草片,0.11 g 三氯蔗糖)及 1 000 mL 水中,料液用盐度计测定盐度2.95,熬煮40 min 测定盐度,再将浸泡着料液的花生置于真空干燥箱内,抽取空气至真空度为0.08 MPa,然后关闭抽气阀,关闭真空泵,室温下保持2 h。再将以相同配比和时间熬煮过的花生带料液于常压和室温下浸泡入味2 h,比较两种入味方式下料液的盐度、吸水率和口感。料液盐度利用便携式盐度计测定,每次测6个样品,重复3 次取平均数。

2.4 不同前处理的筛选

确定了清洗时间和入味方式后,需要对沥干的花生进行蒸煮入味,参考果脯等制作过程中入味前需烘烤果片除去部分水分以利于充分吸取料液的方法,花生在蒸煮入味前进行80 ℃烘箱烘烤1 h 的前处理,再将花生进行煮制,以未经前处理的花生煮制后的盐水吸收率作为对比。

2.5 调味液配方的优化

以前期蒸煮花生试验配方的配料种类为基础,将配料混入1 000 mL 清水,加入250 g 花生后于相同功率的电磁炉上煮制35 min,采用正交试验确定最佳调味液的参数,以相同干燥工艺烘干得到的咸脆花生的感官评价作为评分标准,试验设计见表1。

表1 因素试验水平表Table 1 The level of form factor experiment

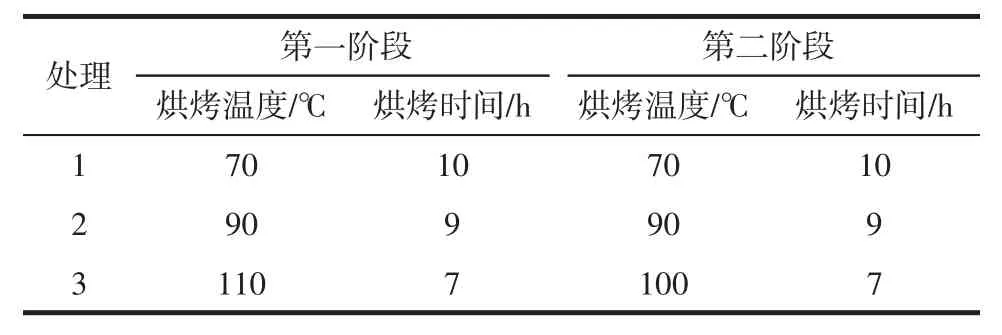

2.6 不同干燥工艺对花生品质的影响

传统高温短时干燥工艺是将花生在100 ℃以上的高温下烘烤,烘烤至红衣与果仁脱离,最后烘至水分降到标准含水量。中温热风烘烤是在传统烘烤方法的基础上,降低烘烤温度,配合热风干燥,在短时间内使花生仁的水分迅速减少,花生仁变得酥脆咸香。以高温短时干燥方式下花生的感官评价和理化指标作为对比,试验设计见表2。

表2 不同烘烤工艺的设计Table 2 Design for different baking process

2.7 带壳花生的感官评价

对利用2.6 的烘烤工艺制得的带壳花生与市面在售带壳原味烘烤花生进行感官评价[12],评价标准见表3。

2.8 不同烘烤工艺对花生仁理化指标的影响

测定不同烘烤工艺所得的花生仁水分、过氧化值、酸价的含量。花生仁水分的测定采用GB 5009.3-2016《食品安全国家标食品中水分的测定》;花生仁酸价的测定采用GB 5009.229-2016《食品安全国家标食品中酸价的测定》;花生仁过氧化值的测定采用GB5009.227-2016《食品安全国家标食品中过氧化值的测定》。

表3 烘烤花生的感官评价标准Table 3 Sensory evaluation for baking peanuts

2.9 花生仁的物性考察

由于本试验考察的是花生仁的口感特性,需将花生裹衣去除,无法测得花生仁脆度(脆度是针对样品有酥脆外壳样品独有的指标),故只需测样品硬度,方法如下:将利用2.6 的烘烤工艺制得的花生仁与市售两种花生去壳、裹衣后花生仁的硬度进行测定[13],测试时取半颗花生仁曲面在上,测试为速度60 mm/min,压缩形变30%,选用0.5 N 为起始力以及250 N 的感应量程,然后将原料置于平台正中心,利用432-087 型2 mm针形探头对样品进行穿刺操作,每组6个平行,重复3 次[14],得到样品与市售花生仁的硬度值后再进行比较[15]。

3 结果与分析

3.1 搓洗时间的筛选

毛刷的摩擦清洗时间和果壳的厚度相关关系见图1。

由图1可以看出,花生壳经过10 min 冲刷清洗后,厚度略有上升,这是由于干花生吸收了水分,表皮轻微吸水膨胀。随着清洗的继续,果壳厚度整体呈现降低的趋势,果壳的变薄有利于料液的迅速渗入,在烘烤过程中,较薄的果壳也有利于水分的溢出和果仁的迅速干燥。在清洗到40 min 时,果壳开始出现裂开和破损的情况,破坏了果壳的完整性和入味的均匀性,基于上述结论,以20 min 作为花生的冲刷清洗时间。

图1 毛刷搓洗时间对果壳厚度的影响Fig.1 Effect of rinsing time on the thickness of the shell

3.2 花生不同入味方式比较

将花生清洗20 min 后进行不同入味方式试验,结果比较见表4。

由表4可以看出,真空入味后料液的盐度比常温浸渍的稍低,且花生的吸水率更高,口感上更容易感受到果仁的咸味,说明食盐更多地渗入了花生壳内,入味效果更好,这是由于真空入味方式下的料液由于负压更快地进入花生壳内部,渗入花生仁内。但花生仁口感偏咸,甘甜味不明显,考虑到应降低煮制时间,可将甘草破碎后混入料液煮制,提高甘草利用率并降低能耗,且在后续试验中应相应降低料液中食盐含量,调整甘草和三氯蔗糖用量。

表4 不同浸渍方式对花生入味效果的影响Table 4 Effect of different impregnation methods on peanut

3.3 不同前处理的筛选

经过烘干或者未经处理的花生在煮制后进行真空入味,试验结果如表5所示。

表5 前处理对花生吸水效果影响比较Table 5 Comparison of effects under pretreatment on water absorption

由表5可见,经过热风烘干处理后,花生含水量略有降低,在煮后的吸水率未见优势,在经过真空入味后,吸水率比未经烘干的花生略高,料液盐度没有明显差异,说明烘干处理对原料吸水效果的影响较小,综合成本、操作时间等因素的考虑,可以不对原料进行烘干处理。

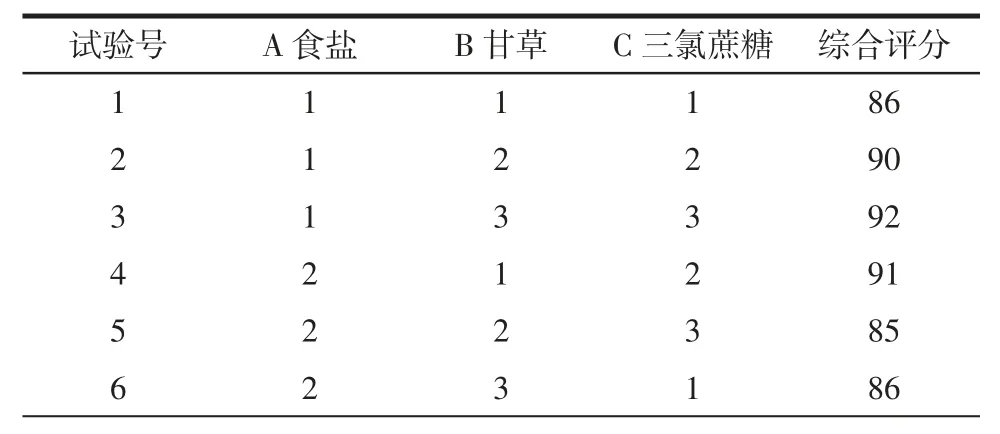

3.4 调味液配方的优化

采用正交试验确定最佳调味料的添加量,通过前期试验确定以食盐、甘草、三氯蔗糖3个因素作为考察因素,确定各正交设计因子的水平,以烘烤后去果壳的花生仁感官评价的综合得分作为试验结果,正交试验结果与分析见表6。

表6 L9(34)正交试验结果及极差分析Table 6 The result of the L9(34)orthogonal test and the range analysis

续表6 L9(34)正交试验结果及极差分析Continue table 6 The result of the L9(34)orthogonal test and the range analysis

由表6可见,影响原味咸脆花生调味液口感的各配方主次顺序为:三氯蔗糖>食盐>甘草,最佳方案是A1B3C2,即每1 000 mL 清水的配料添加量为25 g/kg 食盐,30 g/kg 甘草,0.4 g/kg 三氯蔗糖。此方案在前面9个试验中未做过,须进一步对该方案进行验证,依照确定的试验条件重复试验5 次,再将制得的原味咸脆花生进行感官评分,评分平均值结果为93 分,平均值高于正交试验中其他试验结果,说明此方案A1B3C2可靠。

3.5 不同烘烤工艺对花生品质的影响

不同烘烤工艺对花生风味的影响结果见表7。

表7 不同烘烤工艺对花生风味的影响Table 7 The effect of different baking process

如表7所示,花生烘烤的温度越高,花生烘烤成熟用时越短,但风味口感受到一定影响,第一阶段由于烘烤温度过高,果仁表面的水分散失迅速,高温致使表面硬化并产生焦黄色,且产生一定焦味,影响产品的品质,影响后期果仁内的水分逸出。低温烘烤用时较长,但所得的花生口味纯正,品质稳定,由于水分逸出均匀、充分,果仁口感酥脆,风味最佳。

3.6 不同烘烤工艺对花生仁理化指标的影响

不同烘烤工艺对花生仁理化指标的影响见表8。

表8 不同烘烤工艺对花生仁理化指标的影响Table 8 The effect of different baking process on physics and chemistry indicators

由表8所示,70 ℃烘烤所得的花生仁含水量最低,说明低温烘烤方式使花生仁内水分逸出均匀,水分含量下降缓慢平缓,虽然耗时较长,但果仁感官品质较好,110 ℃烘烤所得的花生仁含水量最高,说明果仁表面的焦黄和变硬降低了内部水分的逸出速度;酸价和温度关系密切,在110 ℃烘烤工艺所得的花生仁酸价和过氧化值均较高,说明高脂肪含量的花生仁受高温烘烤后,油脂较易氧化酸败,但90 ℃烘烤工艺下制得的花生过氧化值较低,说明烘烤时间相对较短可以缩短高温果仁与氧气的接触时间,一定程度上降低产品的过氧化值。综合花生仁不同理化指标及感官评分结果,选择90 ℃下烘烤16 h 的2 号处理方式进行烘烤。

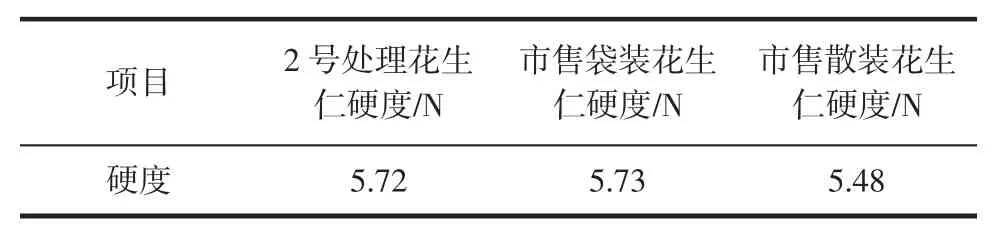

3.7 花生仁的硬度值比较

将2 号处理方式得到的花生果取仁,与市售烘烤花生果的果仁进行物性比较,结果见表9。

表9 试验所得花生仁与市售花生仁的物性比较Table 9 The comparison of hardness between peanut kernel and commercially available peanut kernel

由表9可见,本试验所得花生仁与市售的两种原味烘烤花生相比,硬度相差不大,说明本试验所得样品与市面成熟产品的硬度基本一致,产品的最主要物性指标适宜。

3.8 产品质量标准

3.8.1 感官指标

色泽:色泽均匀,具有相应的色泽、香味和滋味,不得有明显的焦色和杂色;颗粒完整饱满,没有明显疲软颗粒,无肉眼可见外来杂质;口感酥脆,无哈喇味、糊味。

3.7.2 理化指标

水分(g/100 g)≤7.0[16];过氧化值(以脂肪计)(/g/100 g)≤0.5;酸价(以脂肪计)(KOH)(/mg/g)≤3[17];食品添加剂的使用符合GB2760-2014《食品安全国家标准食品添加剂使用标准》的规定。

3.8.3 卫生指标

黄曲霉毒素(μg/kg)≤20 μg/kg;二氧化硫(g/kg)≤0.4 g/kg;大肠菌群(MPN/100 g)≤30 MPN/100 g;霉菌(cfu/g)≤25 cfu/g;酵母(cfu/g)≤25 cfu/g;致病菌不得检出[18-20]。

4 结论与讨论

经过对咸脆花生加工工艺的研究,得出结果为:经过花生清洗机搓洗20 min 后进行调味液煮制,调味液添加量为每1 000 mL 清水的配料添加量为25 g/kg食盐,30 g/kg 甘草,0.6 g/kg 三氯蔗糖,煮后将花生在0.08 MPa 下真空入味2 h,入味后90 ℃下烘烤16 h,烘烤后将花生摊冷包装。经上述工艺制成的咸脆花生口感酥脆,味道香浓,产品水分含量、过氧化值、酸价等指标在国家标准范围内。

目前市面上的咸脆花生入味方式多为长时蒸煮或者常压浸渍入味,用时较长且能耗较大,本研究在入味前对原料进行搓洗,浸渍时采用常压蒸煮与真空浸渍相结合的入味工艺,入味时间短,花生的盐水吸收率高,入味效果佳;调味料经过多次反复试验,制得的产品口感稳定,科学合理;利用比传统温度更低的90 ℃对入味花生进行连续烘烤,最终所得产品感官品质最佳,硬度指标适宜,能耗较低。