无金属粘结相TiCN基金属陶瓷在NaOH溶液中的电化学腐蚀行为

2019-05-08肖桥平张立罗国凯崔焱茗吴厚平黄龙

肖桥平,张立,罗国凯,崔焱茗,吴厚平,黄龙

无金属粘结相TiCN基金属陶瓷在NaOH溶液中的电化学腐蚀行为

肖桥平,张立,罗国凯,崔焱茗,吴厚平,黄龙

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用放电等离子烧结技术制备TiC0.4N0.6,TiC0.7N0.3,TiC0.7N0.3-29WC-12TaC和TiC0.7N0.3-29WC-12TaC- 2Mo2C等4种无金属粘结相金属陶瓷,材料的相对密度≥98.5%;扫描电镜观察结果表明,TiC0.4N0.6金属陶瓷的晶粒较其它3种的晶粒明显粗大。采用动电位极化曲线和电化学阻抗谱,研究4种材料在浓度为0.1 mol/L的NaOH溶液(pH=13)中的电化学腐蚀行为。结果表明,4种材料在NaOH腐蚀介质中的耐腐蚀性排序为TiC0.7N0.3>TiC0.7N0.3-29WC-12TaC>TiC0.7N0.3-29WC-12TaC-2Mo2C>TiC0.4N0.6;原料中氮含量增加和金属碳化物的添加均会导致金属陶瓷耐腐蚀性能降低;在一定条件下,无金属粘结相的TiCN金属陶瓷材料在碱性介质中可形成含氧化合物的表面钝化膜,导致腐蚀过程中出现伪钝化现象。4种无金属粘结相TiCN金属陶瓷材料中,TiC0.7N0.3的耐腐蚀性能最优,相对密度最高,达到99.5%。

放电等离子烧结;无金属粘结相TiCN金属陶瓷;电化学腐蚀;伪钝化

WC基硬质合金具有高硬度和高耐磨性,被广泛用作耐磨零件,凿岩工具和切削刀具。钨是一种战略性资源,而钛资源丰富。与此同时,Ti(C,N)基金属陶瓷具有密度低、硬度高、化学稳定性好、抗氧化性能好等优点,因此Ti(C,N)基金属陶瓷被认为在特定的应用领域是一种较好的WC基硬质合金的替代材料[1−3]。面对高磨蚀性服役工况,硬质材料在具有优异的物理力学性能的同时,也应具有优异的耐腐蚀性能[4]。钱中良[5]对比了TiCN基金属陶瓷与WC-8Co硬质合金在酸性和碱性腐蚀介质中的耐蚀性能。结果表明,金属陶瓷材料的耐蚀性明显优于WC基硬质合金;其耐蚀性与粘结相的含量密切相关,粘结相的含量愈低,耐蚀性愈好。WAN[6]和ZHANG等[7]的研究结果表明,在腐蚀过程中,TiCN基金属陶瓷中的粘结相被优先腐蚀,并从材料表面脱落;失去粘结相后,Ti(C,N)晶粒裸露在表面,从而导致材料进一步被腐蚀。在腐蚀性环境中,硬质材料的粘结相(如Ni,Co)往往被优先溶解、腐蚀[8]。此外,硬质相与粘结相之间存在电位差,容易发生电偶腐蚀,进一步加速腐蚀速率[9]。TANG等[10]的研究结果表明,无金属粘结相的WC在碱性介质中的腐蚀速率仅为WC-10Co合金的1/6。无金属粘结相硬质材料较传统硬质材料具有更加优异的耐腐蚀性能,在特种密封材料、负重密封耐磨零件、水切割机喷嘴等耐磨耐蚀领域具有较好的应用前景[11]。传统TiCN基金属陶瓷由硬质相和金属基粘结相组成,其性能由合金中各物相的性能及其协同作用决定;研究材料组元中单一物相的性能,对材料成分和工艺设计及其性能优化均具有重要意义。目前未见无金属粘结相TiCN基金属陶瓷耐腐蚀性能的报道。本文作者采用放电等离子烧结(spark plasma sintering, SPS)技术制备TiC0.4N0.6,TiC0.7N0.3,TiC0.7-N0.3-29WC-12TaC和TiC0.7-N0.3-29WC-12TaC-2Mo2C等4种无金属粘结相金属陶瓷材料,研究C与N的含量比和金属碳化物添加剂对无金属粘结相TiCN金属陶瓷耐腐蚀性能的影响,对恶劣服役工况下耐磨耐蚀材料的选择与成分设计具有重要参考价值。

1 实验

1.1 原料

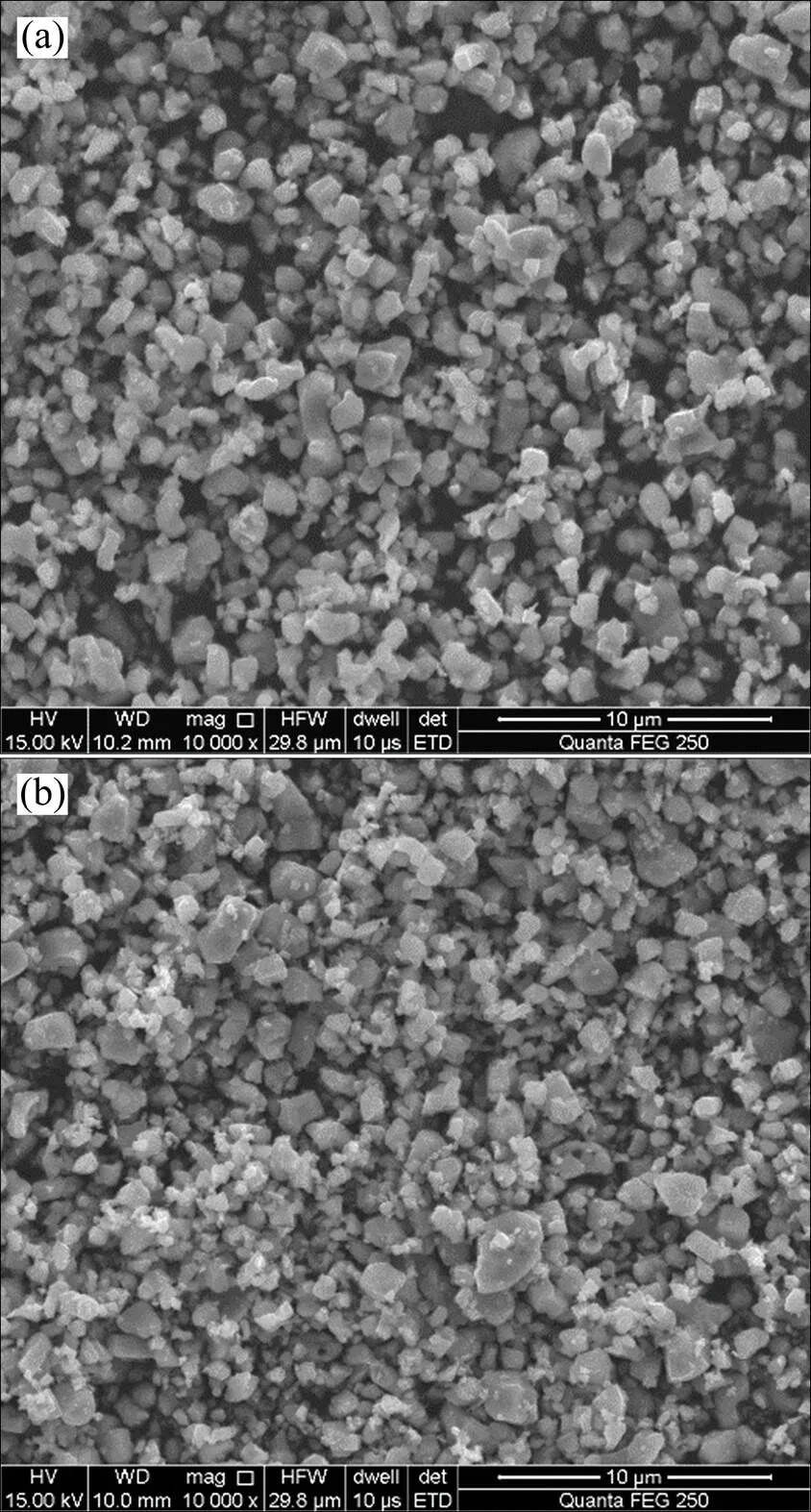

采用TiC0.4N0.6和TiC0.7N0.3这2种具有典型的C与N含量比的碳氮化钛固溶体粉末为原料,其扫描电镜(SEM)形貌和主要技术指标分别见图1和表1。这2种原料粉末的粒度接近,均具有较好的分散性。金属碳化物添加剂WC,TaC和Mo2C的费氏粒度(FSSS)分别为1.0,1.0和1.8 μm。

1.2 材料制备与表征

按表2所列的名义成分配料,采用湿磨工艺制备混合料。用无水乙醇作为球磨介质,球料比为10:1,球磨时间为72 h。

图1 2种碳氮化钛固溶体粉末原料的SEM形貌

(a) TiC0.4N0.6; (b) TiC0.7N0.3

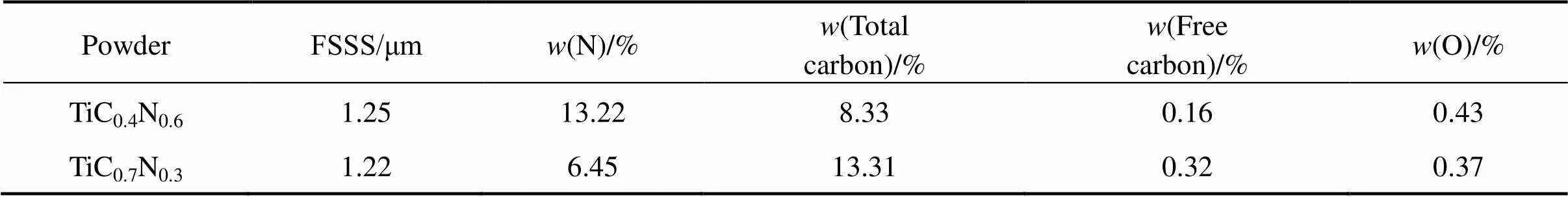

表1 2种碳氮化钛固溶体粉末原料的主要性能参数

采用SPS技术对4种材料进行烧结致密化,所用设备为FCT SPS Systems GmbH生产。先施加压力对粉末进行预压,然后采用直流脉冲(12 ms+2 ms)加热升温,同时稳定加载机械压力至40 MPa,升温速率为100 ℃/min。考虑到粉末原料的碳氧原位反应净化[12],先升温至1 500 ℃,保温10 min,然后继续升温至1 800 ℃,保温15 min。烧结完成后自然冷却至室温,整个烧结过程中炉内全程真空。烧结后的样品直径为 20 mm。

采用阿基米德排水法测定碳氮化钛基金属陶瓷材料的密度,并计算相对密度。采用FEI Quanta FEG 250场发射环境扫描电镜观察金属陶瓷的微观组织结构,采用Image J软件[13]对材料的平均晶粒度进行评估。

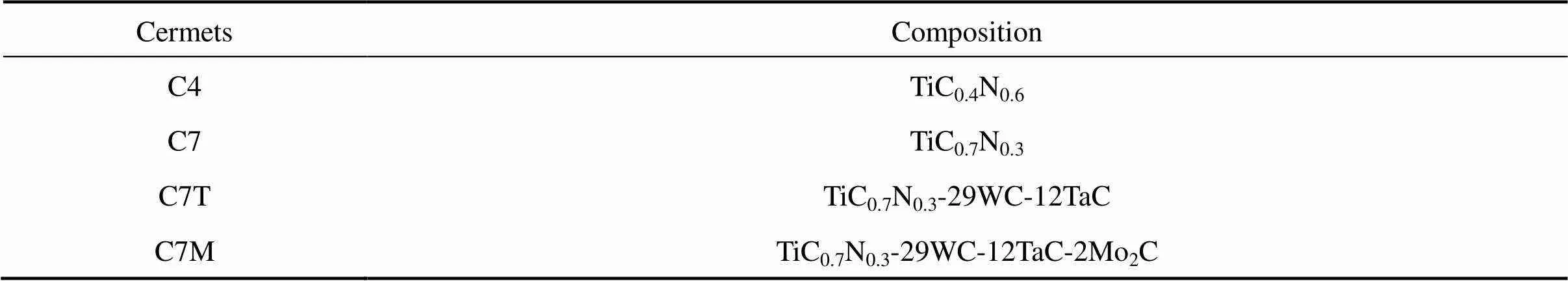

表2 4种碳氮化钛基金属陶瓷材料的名义成分

1.3 电化学腐蚀实验

电化学实验前,先将金属陶瓷样品进行抛光处理,以保证样品表面光滑洁净。采用上海振华仪器设备有限公司生产的CHI660E电化学综合测试设备进行电化学腐蚀实验。使用三电极体系,其中饱和甘汞电极(SCE)作为参比电极,铂片电极作为辅助电极,工作电极为待测的金属陶瓷。腐蚀介质是浓度为0.1 mol/L的NaOH溶液(pH=13),测试温度控制在25±1 ℃。为保证材料表面状态的稳定性,实验前将样品开路浸泡60 min。测试动电位极化曲线,电位测试范围为–0.8~ 0.8 V,电位扫描速度为0.5 mV/s。交流阻抗测试实验(EIS)在开路电位稳定后进行,测试频率范围为10–2~105Hz,电压振幅为5 mV,采用自动灵敏度。用ZSimpWin3.20软件,选择合理的等效电路对EIS图谱进行拟合。用扫描电镜(Quanta FEG 250)观察材料表面的腐蚀形貌,并用能谱仪(EDS,EDAX Genesis XM2)对腐蚀表面的化学成分进行分析。

2 结果与讨论

2.1 微观组织结构和相对密度

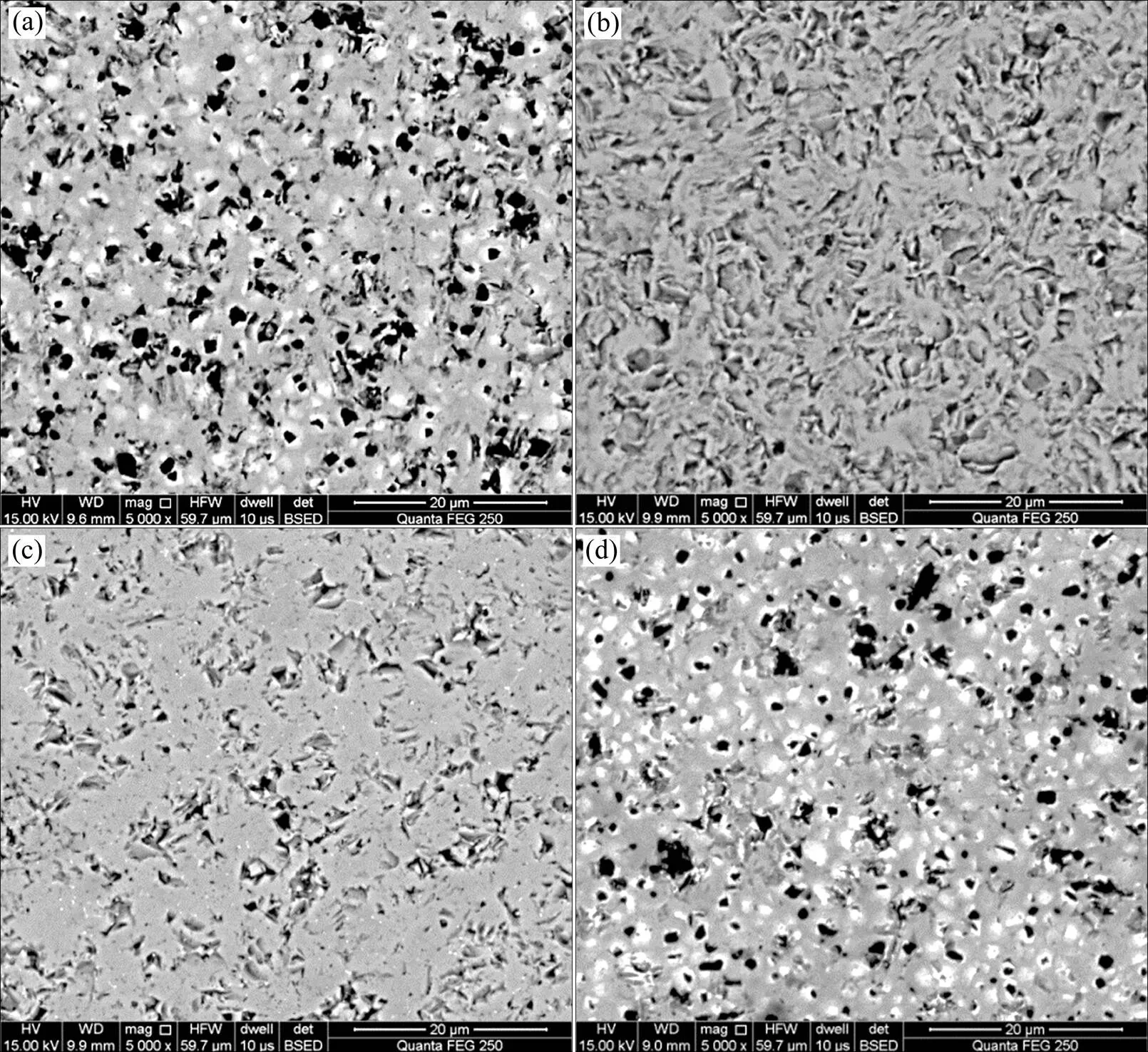

图2所示为4种金属陶瓷断裂面的扫描电镜照片。可以看出,4种材料中均未出现明显的粗大孔洞,其中金属陶瓷C4(图2(a)所示)的晶粒呈现明显的多面体形貌,晶粒度(4.5 μm)约为金属陶瓷C7(图2(b)所示)的2倍。C4和C7的原料粒度接近,因此可以推断,TiC0.4N0.6金属陶瓷比TiC0.7N0.3金属陶瓷在高温下晶粒长大更显著。这一结果与LIU等[14]的结果具有较好的一致性。LIU等[14]采用TiC和TiN为原料,在1 800 ℃、保温10 min条件下进行SPS,制备TiC与TiN的质量比分别为1:0,7:3,1:1,3:7以及0:1的5种无粘结相金属陶瓷,其中TiC与TiN质量比为7:3的金属陶瓷晶粒度最小。上述研究结果与周伟[15]关于传统TiCN基金属陶瓷中增加N含量可细化金属陶瓷晶粒的研究结果相反,这可能是因为固相烧结与液相烧结晶粒生长机理不同所致。在含粘结相的TiCN基金属陶瓷中,N的增加会使整个烧结体系液相出现的温度升高[16];因此,在相同的烧结温度下,合金体系N含量增加,液相数量会相对减少,溶解析出的晶粒生长动力学过程减缓,有利于晶粒细化。无金属粘结相TiCN基金属陶瓷固相烧结过程中晶粒生长随材料体系中N含量增加而加快,这一现象可能与N能促进界面迁移和晶粒并合生长有关。

图2 4种金属陶瓷断口显微组织结构的SEM照片

(a) C4; (b) C7; (c) C7T; (d) C7M

对比断口形貌可看出, C4和C7这2种纯TiCN金属陶瓷断裂面的晶粒外形相对完整,呈较典型的沿晶断裂形貌。添加金属碳化物的C7T和C7M断裂面呈现较明显的台阶撕裂痕迹,断裂形式是穿晶和沿晶的混合态。添加金属碳化物可以改变金属陶瓷材料的断裂方式,具有增韧效果。SHANKAR[17]和VERMA等[18]的研究结果表明,添加WC、TaC等金属碳化物能改善TiCN基金属陶瓷材料的断裂韧性。

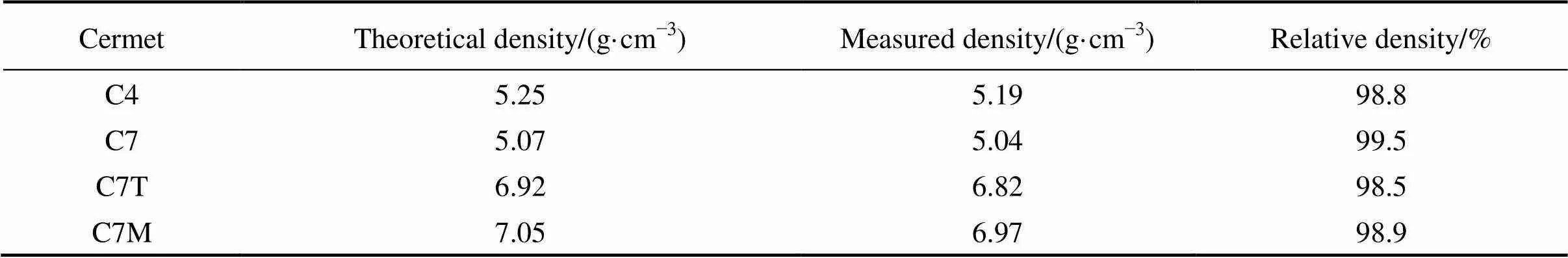

表3所列为金属陶瓷材料的密度。由表3可知,4种材料的相对密度均≥98.5%。这一结果和图2所示材料断口形貌中孔洞较少的现象均表明,SPS可有效实现无金属粘结相金属陶瓷的高致密化。

2.2 动电位极化曲线

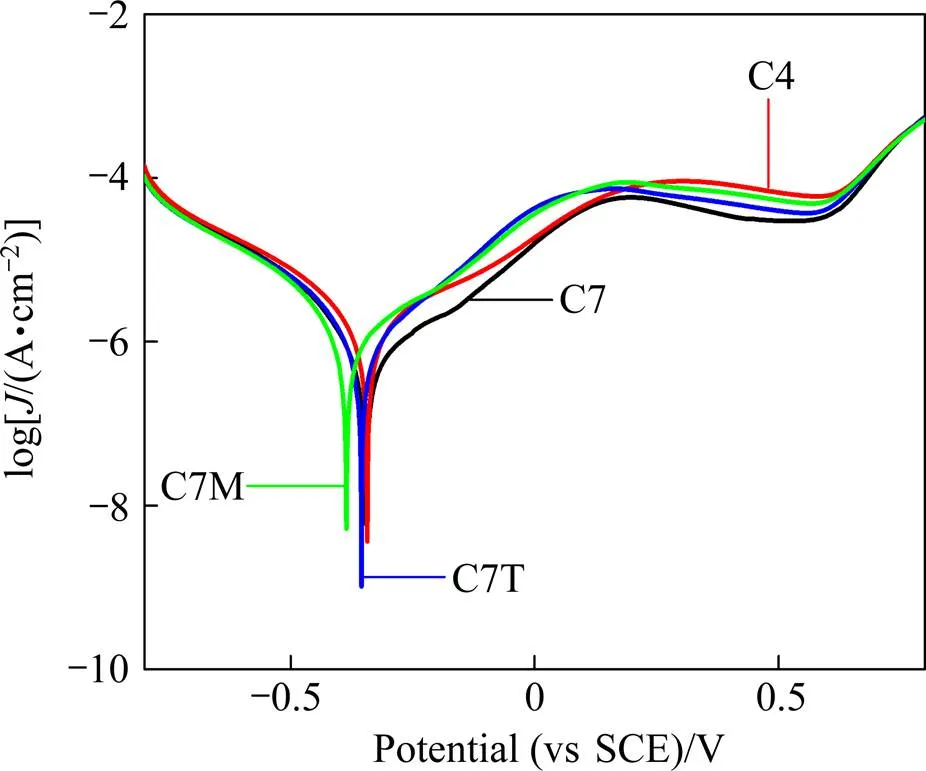

图3所示为4种金属陶瓷材料在浓度为0.1 mol/L的 NaOH溶液中的动电位极化曲线,表4所列为通过电化学工作站自带软件拟合所得的动电位极化曲线对应的主要参数。其中corr为自腐蚀电位,corr为自腐蚀电流密度,p为维钝电流密度。自腐蚀电位corr表示失去电子的相对难易程度,电位值越负,材料被腐蚀的热力学倾向越大。由表4可知,C4,C7,C7T和C7M的自腐蚀电位分别是–0.343,–0.345,–0.355 和–0.386 V。从热力学腐蚀倾向性评价,C7M相比其它3种金属陶瓷更容易被腐蚀。尽管如此,材料的耐腐蚀性能是由其腐蚀动力学因子corr决定的,corr与材料的耐腐蚀性呈负相关关系。由表4可知,C7的corr值相对C4,C7T和C7M的corr值降低幅度分别为59%,36%和45%,4种金属陶瓷材料的耐腐性能排序为:C7>C7T>C7M>C4。在材料的电化学腐蚀行为研究中,既存在热力学数据与动力学数据规律一致的现象,也存在热力学数据与动力学数据规律不一致的现象[10, 19]。维钝电流密度p是材料在伪钝化区的腐蚀电流密度,与生成的钝化膜在腐蚀介质中的腐蚀速度呈正相关关系。根据表4所列p的变化规律可知,伪钝化过程中形成的腐蚀产物对材料的保护效果排序为:C7>C7T>C7M>C4,与动力学数据反映的材料耐腐蚀性能排序一致,C7的p相对C4,C7T和C7M的p降低幅度分别为50%,20%和39%。

表3 4种金属陶瓷的实测密度和相对密度

图3 4种金属陶瓷在0.1 mol/L浓度的NaOH溶液中的动电位极化曲线

2.3 交流阻抗谱(EIS)

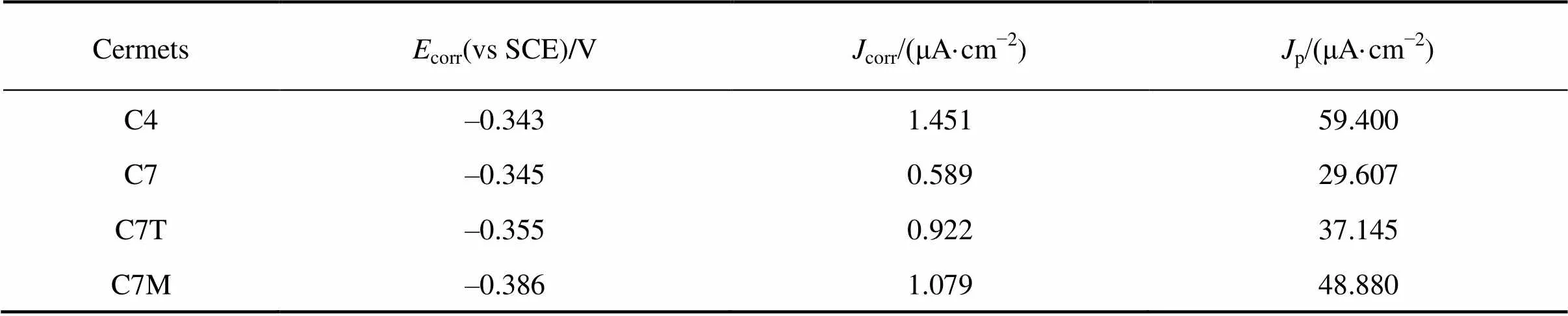

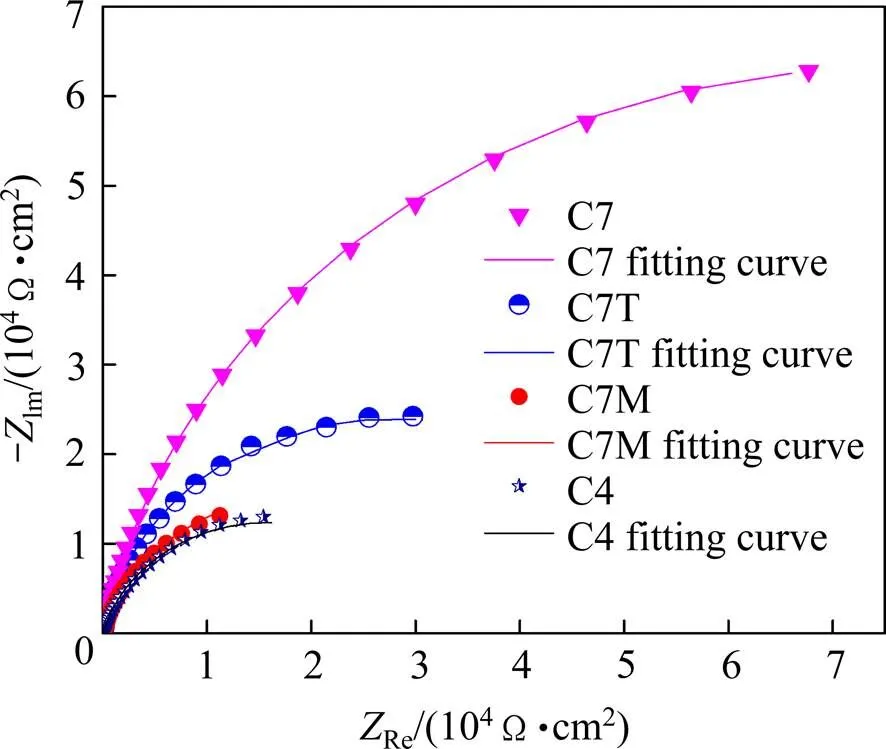

图4所示为4种金属陶瓷材料在浓度为0.1 mol/L 的NaOH溶液中测试的Nyquist阻抗谱。可以看出,4种材料的Nyquist图谱形状基本相似,差别仅存在于容抗弧的直径。阻抗图谱均在第一象限呈圆弧状,表现为只有一个时间常数,即高频容抗弧,高频区的容抗弧代表电荷迁移电阻(ct)和界面双电层电容(dl)对电极反应过程的影响,说明4种金属陶瓷具有相同的腐蚀机理,其电极过程受电化学步骤控制。

表4 4种金属陶瓷在0.1 mol/L浓度的NaOH溶液中动电位极化曲线的对应参数

图4 4种金属陶瓷在0.1 mol/L浓度的NaOH溶液中的Nyquist阻抗图谱及其拟合曲线

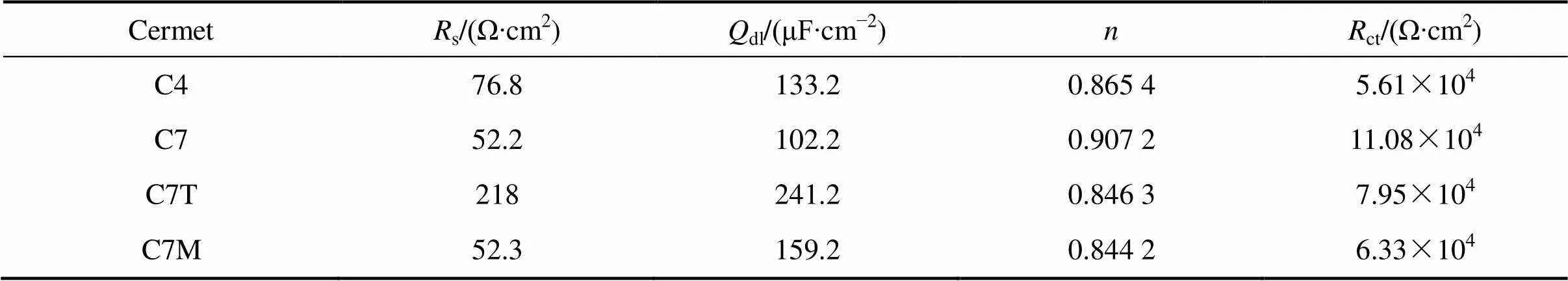

图5所示为4种金属陶瓷材料的交流阻抗谱对应的等效电路图。通过电化学工作站自带软件拟合得到表5所列Nyquist图的对应参数。其中,s为工作电极与参比电极之间的溶液电阻,dl为常相位角元件,为弥散因子,ct为电荷转移电阻。由于电极存在“弥散效应”,在等效电路中采用常相位角元件dl替代双电层电容dl,以消除非理想电容的影响[20],dl是工作电极和溶液之间界面的双电层电容。表征电极界面双电层偏离理想电容的程度,其变化范围在0~1之间;当=0时,dl变为(电阻),当=1时,dl即为(电容)[21]。ct与材料表面腐蚀速率有关,与合金的耐腐蚀性能具有正相关关系。从表5可知,C7的ct相对C4, C7T和C7M的ct提高幅度分别为98%,39%和75%。4种金属陶瓷耐腐性性能的排序为C7>C7T>C7M>C4。EIS分析结果与动电位极化曲线测试结果具有一致性。

图5 4种金属陶瓷在0.1 mol/L浓度的NaOH溶液中EIS对应的等效电路

表5 4种金属陶瓷在0.1 mol/L浓度的NaOH溶液中Nyquist图的对应参数

2.4 腐蚀行为

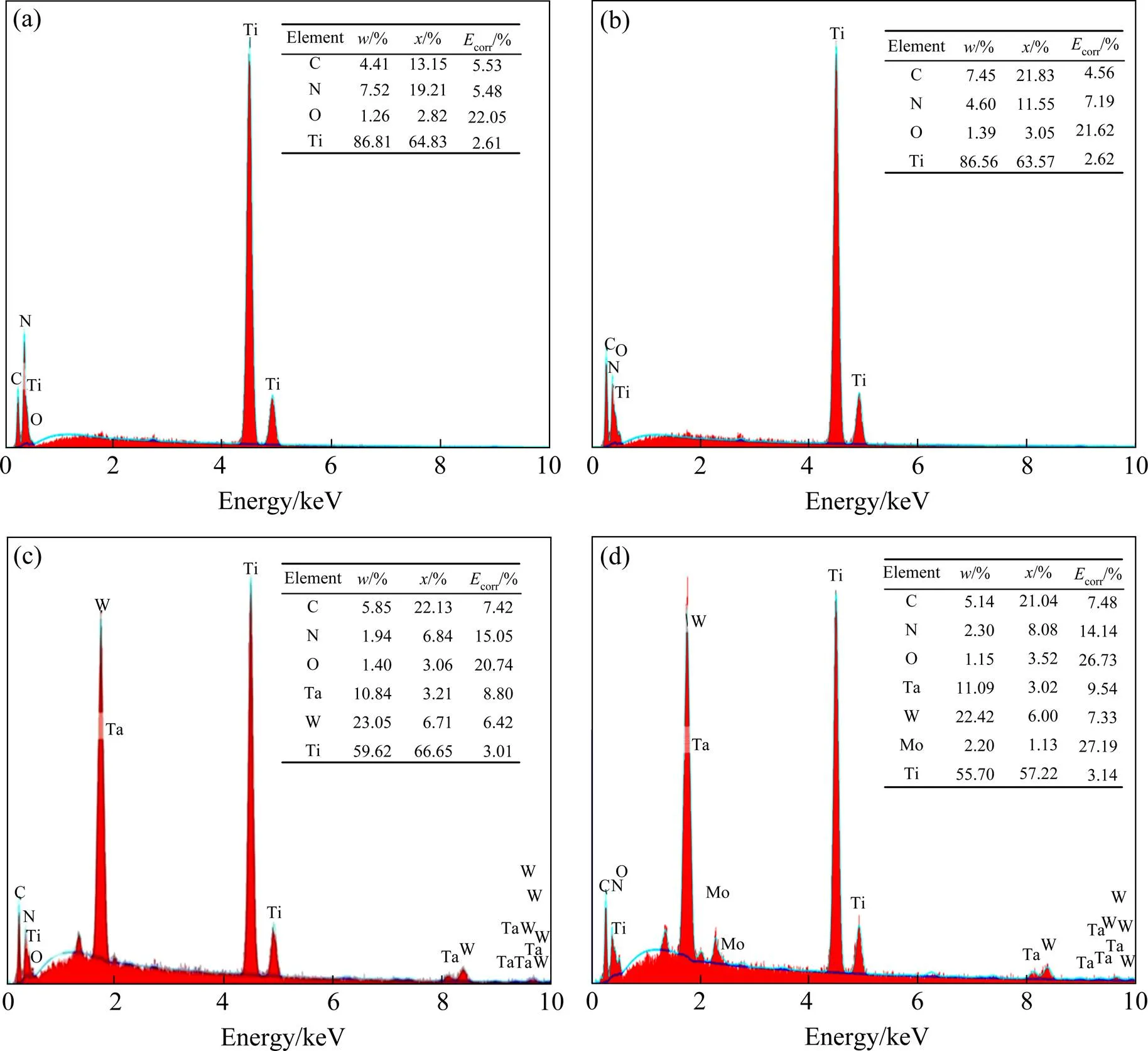

将经过动电位极化曲线测试后的金属陶瓷样品先后放入蒸馏水和无水酒精中进行清洗,以去除腐蚀介质和表面粘附的腐蚀产物,随后吹干,采用扫描电镜观察腐蚀表面的原子序数衬度图像,如图6所示。4种材料腐蚀表面全视场区域对应的EDS分析结果如图7所示。由图7可知,4种金属陶瓷表面均检测到O的存在,表明材料表面的腐蚀产物是含氧化合物。由于动电位极化曲线测试条件下材料表面的腐蚀已经处于过钝化区阶段,伪钝化阶段形成的表面保护膜已经被击破。在合金中存在残余孔隙的条件下,高表面活性的残余孔隙在材料腐蚀过程中直接转变为腐蚀坑,而且进一步诱发腐蚀坑的形成与扩张。随着时间的推移,腐蚀坑不断向纵向和横向发展。由于金属碳化物的添加,在SPS过程中C7T和C7M中金属碳化物与TiCN之间存在互扩散反应,由此导致硬质相的成分差异,如图6(c)和(d)中硬质相呈现不同的颜色。ZHANG等[22]研究WC-Co基硬质合金耐腐蚀性能的结果表明,硬质相晶粒尺寸与电荷转移电阻或自腐蚀电流密度之间存在线性关系,在NaOH介质中,合金的耐腐蚀性能随晶粒尺寸增加而降低。从图2可知,C4作为高氮金属陶瓷,晶粒较其它3种明显粗大,从而其在碱性介质中的耐腐蚀性能明显降低。有研究认为,晶粒细化可以使合金材料表面活性原子数量增加,使其表面更易形成钝化膜,从而改善材料的耐腐蚀性能[23]。此外,与C7相比,C7T和C7M由于添加一些金属碳化物,导致耐腐蚀性能变差,这一结果与文献[24−25]报道的结果一致,这可能是因为在SPS条件下,碳化物添加剂与基体TiCN之间产生了互扩散,形成固溶原子属性不同以及固溶度不同的物相,从而导致材料内部发生电偶腐蚀而加快腐蚀速率。C7T和C7M的成分分别为TiC0.7N0.3-29WC-12TaC和TiC0.7N0.3- 29WC-12TaC-2Mo2C,其成分差异仅在于C7M中Mo2C部分替代了TiC0.7N0.3。与C7T相比,C7M在NaOH介质中的耐腐蚀性能相对较差,这与Mo相对Ti的耐腐性性能较差有关。值得指出的是,图7所示的能谱分析结果中,O的分析误差较大,并且在电镜分析之前,已对样品表面进行了适当清洗,粘附在样品表面的粉状腐蚀产物已被清理去除,因此不能用O含量分析结果直接作为材料表面被腐蚀程度的评价。

NEUSA等[26]曾对TiC0.7N0.3基金属陶瓷在碱性介质中的腐蚀产物进行研究,观察到TiO2等含钛氧化物的存在。由此可以推断,金属陶瓷经电化学腐蚀后表面能够生成一定数量的氧化产物,当这些氧化产物均匀附着于合金表层后,能形成钝化膜保护层,能够阻碍腐蚀溶液与合金基体接触,减缓腐蚀速率,这对应于图3极化曲线上伪钝化区(电流变化平缓区)的形成。所生成的氧化膜在电化学腐蚀过程中处于一个形成、破坏和修复的动态平衡,随着电位继续增大,钝化膜最终被击穿[27]。

LAVRENKO等[28]研究了TiCN基金属陶瓷材料在中性溶液中的腐蚀动力学和腐蚀机理。结果表明,其腐蚀是一个多步骤的反应过程,在材料表面会生成TiCNO,TiO和TiO2等多种氧化产物。参考LAVRENKO等的研究结果,推测无金属粘结相TiCN基金属陶瓷中TiCN在碱性介质中可能发生以下化学反应:

TiCN+2OH−=TiCNO+H2O+2e−(1)

TiCN+6OH−=TiO+CO2+1/2N2+3H2O+6e−(2)

TiCN+8OH−=TiO2+CO2+1/2N2+4H2O+8e−(3)

图6 动电位极化曲线测试后4种金属陶瓷表面的SEM照片

(a) C4; (b) C7; (c) C7T; (d) C7M

图7 图6中金属陶瓷材料腐蚀表面全视场区域对应的EDS分析结果

(a) C4; (b) C7; (c) C7T; (d) C7M

在动电位极化实验过程中观察到工作电极表面有气泡析出,这表明腐蚀过程中确实有气体产物的 形成。

3 结论

1) 采用SPS技术制备的TiC0.4N0.6,TiC0.7N0.3, TiC0.7N0.3-29WC-12TaC和TiC0.7N0.3-29WC-12TaC-2 Mo2C等4种无金属粘结相金属陶瓷材料的相对密度均≥98.5%,其中TiC0.7N0.3金属陶瓷材料的致密度最高,为99.5%;高氮的无金属粘结相TiCN金属陶瓷晶粒长大更显著。

2) 在0.1 mol/L NaOH溶液(pH=13)腐蚀介质中,无金属粘结相TiCN金属陶瓷的耐腐性能排序为:TiC0.7N0.3>TiC0.7N0.3-29WC-12TaC>TiC0.7N0.3-29WC- 12TaC-2Mo2C>TiC0.4N0.6;氮含量增加和金属碳化物的添加均会降低金属陶瓷材料的耐腐蚀性能。

3) 在NaOH腐蚀介质中,4种无金属粘结相TiCN金属陶瓷材料均出现伪钝化现象。

[1] LENGAUER W, SCAGNETTO F. Ti(C,N)-based cermets: critical review of achievements and recent developments[J]. Solid State Phenomena, 2018, 274: 53–100.

[2] SHANKAR E, PRABU S B. Microstructure and mechanical properties of Ti(C,N) based cermets reinforced with different ceramic particles processed by spark plasma sintering[J]. Ceramics International, 2017, 43(14): 10817–10823.

[3] 陈敏, 肖玄, 张雪峰. TaC含量对TiCN基金属陶瓷组织与性能的影响[J]. 粉末冶金材料科学与工程, 2016, 21(2): 270– 275. CHEN Min, XIAO Xuan, ZHANG Xuefeng. Effect of TaC content on microstructure and properties of TiCN-based cermets[J]. Powder Metallurgy Materials Science and Engineering, 2016, 21(2): 270–275.

[4] 余金川, 罗兵辉, 柏振海, 等. 铁镍替代钴硬质合金的微观结构与性能[J]. 粉末冶金材料科学与工程, 2015, 20(6): 844– 851. YU Jinchuan, LUO Binghui, BAI Zhenhai, et al. Microstructure and properties of cemented carbides prepared with iron and nickel for substituting cobalt[J]. Powder Metallurgy Materials Science and Engineering, 2015, 20(6): 844–851.

[5] 钱中良, 熊惟皓. Ti(C,N)基金属陶瓷的耐腐蚀性[J]. 硬质合金, 1998, 15(1): 16–20. QIAN Zhongliang, XIONG Weihao. Corrosion resistance of Ti(C,N)-based cermets[J]. Cemented Carbide, 1998, 15(1): 16– 20.

[6] WAN W, XIONG J, GUO Z, et al. Research on the contributions of corrosion, erosion and synergy to the erosion–corrosion degradation of Ti(C,N)-based cermets[J]. Wear, 2015, 326/ 327(5): 36–43.

[7] ZHANG L, FENG Y P, NAN Q, et al. Zhe Wang. Effects of titanium-based raw materials on electrochemical behavior of Ti(C,N)-based cermets[J]. International Journal of Refractory Metals and Hard Materials, 2015, 48: 11–18.

[8] 左晓婷, 姚萍屏, 贡太敏, 等. WC粒度对超音速火焰喷涂WC-10Co-4Cr涂层耐腐蚀性能的影响[J]. 粉末冶金材料科学与工程, 2015(1): 106–111. ZUO Xiaoting, YAO Pingping, GONG Taimin, et al. Effect of WC size on corrosion resistance of WC-10Co-4Cr coatings by high velocity oxygen fuel[J]. Powder Metallurgy Materials Science and Engineering, 2015(1): 106–111.

[9] GUO Z, XIONG J, WAN W, et al. Effect of binder content on the erosive wear of Ti(C,N)-based cermet in SiO2particle– containing simulated seawater[J]. International Journal of Applied Ceramic Technology, 2015, 11(6): 1045–1053.

[10] TANG W, ZHANG L, CHEN Y, et al. Corrosion and strength degradation behaviors of binderless WC material and WC-Co hardmetal in alkaline solution: a comparative investigation[J]. International Journal of Refractory Metals and Hard Materials, 2017, 68: 1–8.

[11] 李重典, 时凯华, 王海霞, 等. 烧结工艺对低粘结相硬质合金性能及微观结构的影响[J]. 粉末冶金材料科学与工程, 2014, 19(5): 695–700. LI Zhongdian, SHI Kaihua, WANG Haixia, et al. Effect of sintering process on properties and microstructure of low binder cemented carbides with low cobalt content[J]. Powder Metallurgy Materials Science and Engineering, 2014, 19(5): 695–700.

[12] TANG W, ZHANG L, ZHU J F, et al. Effect of direct current patterns on densification and mechanical properties of binderless tungsten carbides fabricated by the spark plasma sintering system[J]. International Journal of Refractory Metals and Hard Materials, 2017, 64: 90–97.

[13] 朱骥飞, 张立, 徐涛, 等. 基于ImageJ软件的硬质合金显微组织参数化定量分析[J]. 粉末冶金材料科学与工程, 2015, 20(1): 26−31. ZHU Jifei, ZHANG Li, XU Tao, et al. Quantificational characterization of microstructural parameters of cemented carbides based on ImageJ software[J]. Powder Metallurgy Materials Science and Engineering, 2015, 20(1): 26−31.

[14] LIU C, MA Y Z, LIU W S, et al. Influence of various concentrations (TiC and TiN) on the microstructure and properties of Ti(CN)-based cermets prepared by spark plasma sintering[J]. Transactions of the Indian Ceramic Society, 2016, 75(3): 166–169.

[15] 周伟. 高氮含量 Ti(C,N)基金属陶瓷的制备及其磨粒磨损特性研究[D]. 南京: 南京航空航天大学, 2013. ZHOU Wei. Research on the preparation and abrasive wear properties of Ti(C,N)-based cermets with high nitrogen content[D]. Nanjing: Nanjing University of Aeronautics and Astronautics the Graduate School, 2013.

[16] SHI Z M, ZHANG D Y, CHEN S, et al. Effect of nitrogen content on microstructures and mechanical properties of Ti(C,N)-based cermets[J]. Journal of Alloys and Compounds, 2013, 568(7): 68–72.

[17] SHANKAR E, PRABU S B. Influence of WC and cobalt additions on the microstructural and mechanical properties of TiCN-Cr3C2-nano-TiB2, cermets fabricated by spark plasma sintering[J]. International Journal of Refractory Metals and Hard Materials, 2017, 69: 110–118.

[18] VERMA V, KUMAR B V M. Sliding wear behavior of SPS processed TaC-containing Ti(CN)-WC-Ni/Co cermets against silicon carbide[J]. Wear, 2017, 376: 1570–1579.

[19] 叶登峰, 陈康华, 方华婵. 复合添加Zr、Cr、Pr对超高强铝合金腐蚀和断裂行为的影响[J]. 粉末冶金材料科学与工程, 2011, 16(3): 379–385. YE Dengfeng, CHEN Kanghua, FANG Huachan. Effect of composite additions of Zr, Cr, Pr on corrosion and fracture behavior of super-high strength aluminum alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 379–385.

[20] HAMADOU L, AÏNOUCHE L, Kadri A, et al. Electrochemical impedance spectroscopy study of thermally grown oxides exhibiting constant phase element behavior[J]. Electrochimica Acta, 2013, 113(4): 99–108.

[21] CAO Z, KONG G, CHE C, et al.Influence of Nd addition on the corrosion behavior of Zn-5%Al alloy in 3.5wt.%NaCl solution[J]. Applied Surface Science, 2017, 426: 67–76.

[22] ZHANG L, CHEN Y, WAN Q L, et al. Electrochemical corrosion behaviors of straight WC-Co alloys: Exclusive variation in grain sizes and aggressive media[J]. International Journal of Refractory Metals and Hard Materials, 2016, 57: 70–77.

[23] 罗检, 张勇, 钟庆东, 等. 晶粒度对一些常用金属耐腐蚀性能的影响[J]. 腐蚀与防护, 2012, 33(4): 349–352. LUO Jian, ZHANG Yong, ZHONG Qingdong, et al. Influence of grain size on corrosion resistant of commonly used metals[J]. Corrosion and Protection, 2012, 33(4): 349–352.

[24] QIU Weibin, LIU Ying, YE Jinwen, et al. Effects of (Ti,Ta, Nb,W)(C,N) on the microstructure, mechanical properties and corrosion behaviors of WC-Co cemented carbides[J]. Ceramics International, 2017, 43(3): 2918−2926.

[25] 董广彪, 熊计, 郭智兴, 等. Mo2C对Ti(C,N)基金属陶瓷腐蚀性能的影响[J]. 硬质合金, 2012, 29(3): 160–166. DONG Guangbiao, XIONG Ji, GUO Zhixing, et al. Effect of Mo2C on corrosion behavior of Ti(C,N)-based cermets[J]. Cemented Carbide, 2012, 29(3): 160–166.

[26] NEUSA A F, STEPHAN W. Correlation between corrosion potential and pitting potential for AISI 304L austenitic stainless steel in 3.5%NaCl aqueous solution[J]. Materials Research, 2002, 5(1): 1236–1245.

[27] 马鋆, 张立, 南晴, 等. Cr、V、Ta添加剂对超粗晶和特粗晶硬质合金电化学腐蚀行为的影响[J]. 粉末冶金材料科学与工程, 2012, 17(6): 825–832. MA Yun, ZHANG Li, NAN Qing, et al. Effects of Cr, V, Ta additives on electrochemical corrosion behaviors of extra coarse and super extra coarse cemented carbides[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(6): 825–832.

[28] MEMARRASHIDI Z, PLUCKNETT K P. The effects of C:N ratio on the aqueous corrosion response of TiC and Ti(C,N) cermets with a Ni3Al-based binder[J]. International Journal of Refractory Metals and Hard Materials, 2016, 61: 162–172.

Electrochemical corrosion behavior of binderlessTiCN-based cermets in NaOH solution

XIAO Qiaoping, ZHANG Li, LUO Guokai, CUI Yanming, WU Houping, HUANG Long

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Four binderless TiCN-based cermets TiC0.4N0.6, TiC0.7N0.3, TiC0.7N0.3-29WC-12TaC and TiC0.7N0.3-29WC- 12TaC-2Mo2C with a relative density greater than 98.5% were prepared by spark plasma sintering (SPS). Scanning electron microscopy SEM observation shows that the average grain size of binderless TiC0.4N0.6is substantially larger than that of other three groups. Electrochemical corrosion behaviors ofbinderless TiCN-based cermets in 0.1 mol/L NaOH solution were investigated by potentiodynamic polarization curve and electrochemical impedance spectroscopy. The results show that the corrosion resistance of the cermets in NaOH solution follows the following order, i.e., TiC0.7N0.3>TiC0.7N0.3- 29WC-12TaC>TiC0.7N0.3-29WC-12TaC-2Mo2C>TiC0.4N0.6. The increase of nitrogen and the addition of metal carbides are detrimental to the corrosion resistance of cermets. The oxidation product formed during the corrosion process can act as a passivation film, which results in a pseudo-passivation phenomenon. Binderless TiC0.7N0.3cermet has the highest relative densification (99.5%) and the best corrosion resistance.

spark plasma sintering; binderless TiCN cermet; electrochemical corrosion; pseudo passivation

TG178

A

1673-0224(2019)02-120-09

国家自然科学基金资助项目(51574292);粉末冶金国家重点实验室资助项目(2018zzkt05)

2018−10−16;

2018−11−26

张立,博士,教授。电话:0731-88876424;E-mail: zhangli@csu.edu.cn

(编辑 汤金芝)