多次激光熔覆工艺对铁基合金涂层组织和性能的影响

2019-05-08伏利黄欢欢陈小明刘伟赵坚张磊周夏凉

伏利,黄欢欢,陈小明,刘伟,赵坚,张磊,周夏凉

多次激光熔覆工艺对铁基合金涂层组织和性能的影响

伏利1, 3,黄欢欢1, 3,陈小明1, 3,刘伟1, 3,赵坚2, 3,张磊1, 2,周夏凉1, 3

(1. 水利部产品质量标准研究所,杭州 310012; 2. 水利部杭州机械设计研究所,杭州 310012; 3. 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012)

利用多次预置式铺粉激光熔覆技术,在Q235钢基底表面制备FeCoCrNiAlTiSi铁基合金涂层;通过XRD、SEM、显微硬度、电化学测试等对涂层的晶体结构、微观形貌、显微硬度以及电化学性能进行测量和分析。结果表明,多次激光熔覆后涂层内的成分主要为Fe50Co10Cr10Ni10Al1Ti1Si10,结构由BCC转变为FCC,并伴有富(Al, Ni)相,显微硬度值均高于基底材料,接近700 HV,过钝化电位延伸至0.212 V,腐蚀电流密度为1.69×10−6A/cm2。

激光熔覆;铁基合金涂层;微观结构;电化学性能

自2004年叶均蔚等人首次明确了高熵合金(high entropy alloy, HEAs)的定义以来,人们一直致力于制备性能优于传统合金的高熵合金[1−7]。然而,HEAs中各元素具有几乎相等的原子比例,导致可能忽略了原子比例不相等的合金[13−14]。在他最近的研究中发现,基于Zr的伪高熵体积玻璃合金Zr55Al10Fe6Co6Ni6Cu6Ag6Pd5具有高晶体成核速率、优良的力学性能、良好的延展性和良好的耐腐蚀性等特性,而对于典型的高熵玻璃态合金却难以同时具备这些优异性能[14]。这意味着非等原子比例的合金也可能具备优异的物理化学性能。激光熔覆技术是表面改性的技术之一,可获得成分均匀、结构致密、结合力强的涂层,能有效提高基底材料的使用寿命[15−21]。因此,本研究采用多次激光熔覆工艺制备新Fe基合金涂层的方法,涂层中含有Fe,Co,Ni,Cr,Al,Ti,Si元素,分析涂层的形成过程,并研究涂层的晶体结构、微观形貌、显微硬度以及电化学性能等,以期为FeCoCrNiAlTiSi铁基合金涂层的制备与应用提供实验依据。

1 实验

1.1 实验材料

以具有优良焊接性能的低碳钢Q235板作为基底材料,尺寸为200 mm×50 mm×30 mm。喷涂粉末采用纯度大于99.9%,粒径介于50~100 μm之间的,由Fe,Co,Ni,Cr,Al,Ti,Si单质粉末组成并经机械混合均匀的混合粉。考虑到激光熔覆过程中的稀释率,部分Fe可以从Q235钢基体中提取出来,所以混合粉中的各元素的原子比例相同,均为14.286%。

1.2 涂层制备

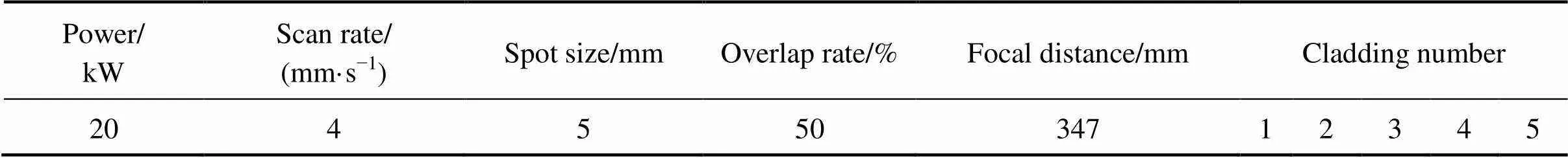

在激光熔覆前,基底经金刚砂纸研磨,然后在丙酮、去离子水和乙醇超声波浴中分别洗涤10 min。采用预置式涂层制备方法,基底表面上预置混合粉末形成厚度为0.7~1.5 mm的粉末床,LDF 4000-100 VGP半导体激光器被用作激光源,激发连续激光,并在库卡机器人的带动下移动,以获得广泛的涂层区域,工艺参数如表1所列。

表1 激光熔覆工艺参数

当第一层涂层完成并冷却至室温,在新形成的涂层上再次预置粉末床,进行激光熔覆,与上一层涂层进行冶金结合,形成复合涂层。重复上述步骤,最终,获得不同组分的涂层。实验中分别采用了1,2,3,4和5五种熔覆次数,获得了5种不同涂层,并对其性能和组织结构进行测试和分析讨论。

1.3 测试分析

通过X射线衍射仪(XRD,PANalytical X'Pert Powder)表征Fe基涂层的晶体结构和物相组成,铜靶(Cu-Kα,=0.154 056 nm),工作电压:40 kV,电流40 mA。利用配备有牛津能量色散光谱仪(EDS)的场发射扫描电子显微镜(SEM,zeiss supra 55 sapphire)对涂层的微观组织形貌进行观察,并测定涂层的元素组成及分布。

采用HXD 1000 TMC LCD显微硬度仪测试垂直于表面的厚度方向上各个深度的显微硬度,载荷1.96N,加载时间10 s,结果取10个点的平均值。材料的耐腐蚀性通过室温下质量分数为3.5%NaCl的水溶液中的电化学实验进行测量,由Tafel外推法从极化曲线获得腐蚀电位(corr对saturated calumet electrode, SCE)和腐蚀电流密度(corr)。

2 结果与讨论

2.1 涂层的微观结构

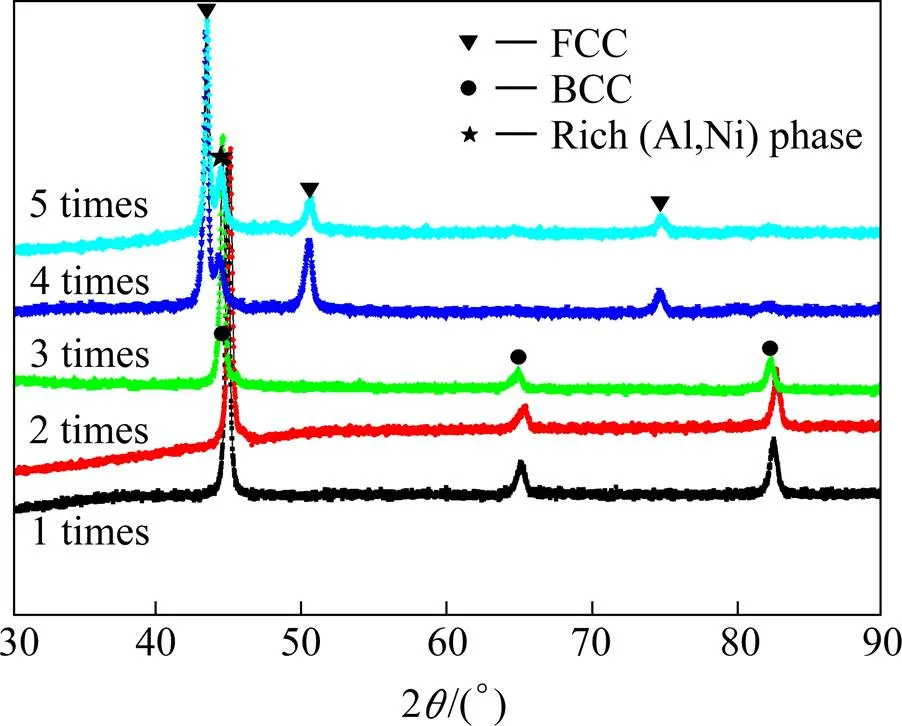

图1所示为经不同熔覆次数制备的涂层X射线衍射谱线。激光熔覆小于3次,次数并没有改变Q235原有的BCC晶体结构,但是峰位有所偏移,这主要是由于大量外来原子进入晶格内部引起的晶格畸变所致,此现象和高熵合金类似。当熔覆次数超过3次以后,晶体结构由BCC转变为FCC并伴有少量的富(Al, Ni)相出现。

图1 激光熔覆层的XRD谱

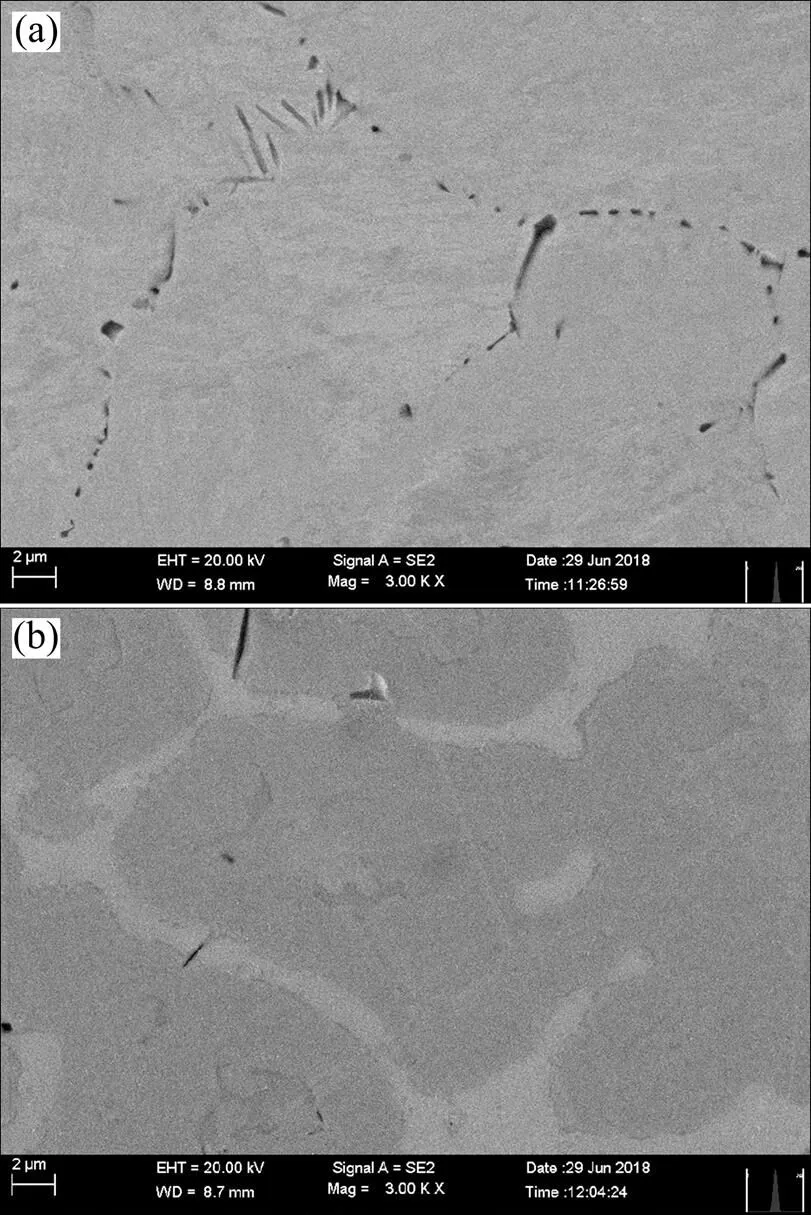

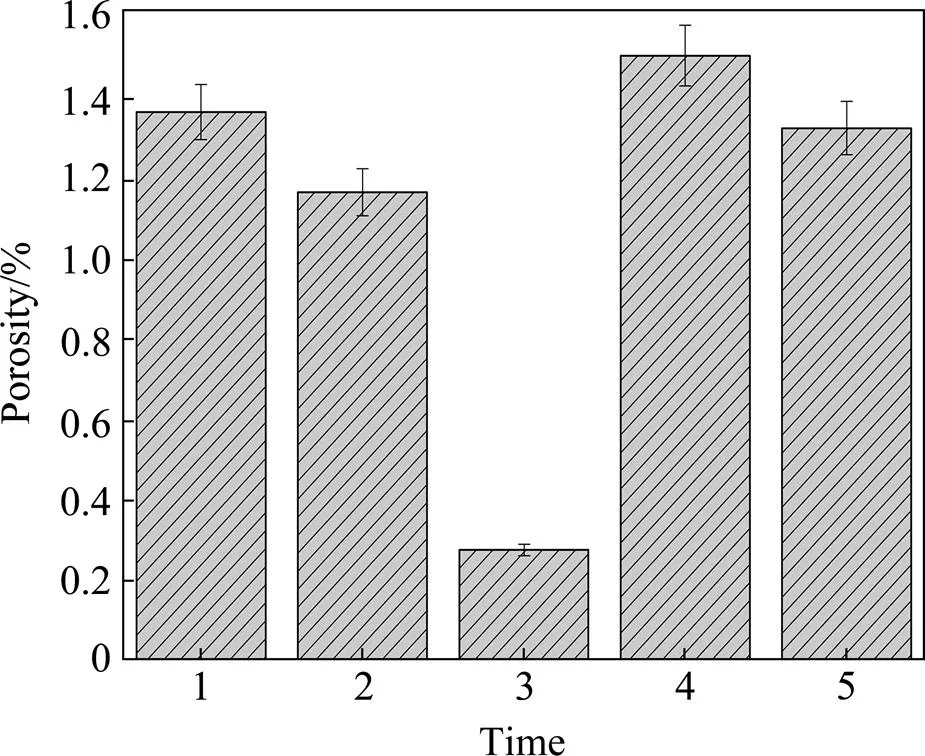

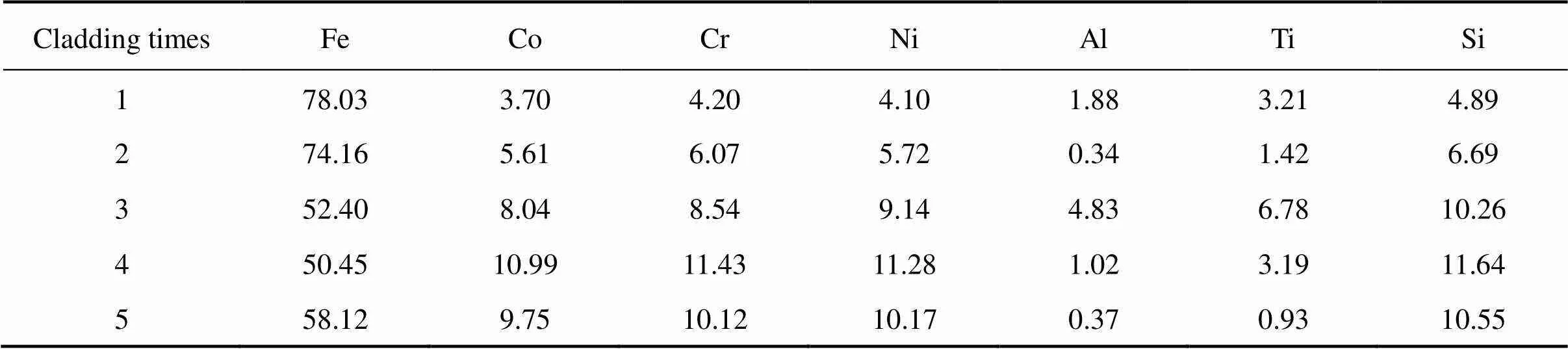

对涂层的显微组织、孔隙率以及各元素在涂层内的原子比例进行观察和测量,发现涂层结构较致密,孔隙率均在1.6%以下,7种元素均出现在各涂层中,如图2、图3和表2所示。图2(a)为激光熔覆2次后的微观形貌图,涂层组织内部均匀,有少量孔隙,晶界较窄。然而,经过4次激光熔覆后,晶界处有部分第二相析出,晶界变宽同时伴有少量孔隙出现,如图2(b)所示。图3所示为涂层的孔隙率,当激光熔覆次数为3次时,此时的涂层孔隙率最小为0.28%。表2所列为激光熔覆涂层的各元素所占原子比例。虽然随激光熔覆次数增加,涂层内部的各原子百分数发生变化,但由混合熵的计算公式(1)可知,熔覆3次的涂层混合熵值最大。

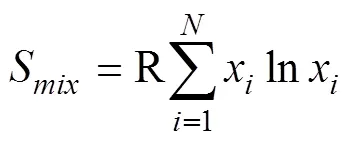

式中:x为第个组元的摩尔分数;R为气体常数8.314。

Fe在各涂层中一直占据主元素的位置,当熔覆次数超过3次时,Fe元素基本上维持在50%(原子分数)左右。Co、Cr、Ni和Si四种元素在各涂层中的原子分数比较接近,随熔覆次数增加而逐渐增加并趋于稳定。但是Al和Ti的原子分数变化较大,且两者的变化趋势几乎相同,先减小后增大最后又减至1%以下。原因可能是,当激光熔覆次数为2次和5次时,此时Co、Cr、Ni和Si在Fe(74.16%和58.12 %)中的固溶度达到饱和,多余的Al和Ti与周围空气中的原子碰撞,反应生成氧化物残渣,减少了涂层内部的氧含量。经多次熔覆后,涂层内Fe元素的原子分数基本上维持在50%,Co、 Cr、Ni和Si均为10%,Al和Ti约为1%。因此这5种涂层均可描述为FeCoCrNiAlTiSi。

图2 激光熔覆(a)2次和(b)4次的SEM图

图3 激光熔覆涂层的孔隙率

表2 激光熔覆涂层的各元素所占原子比例

2.2 涂层的显微硬度

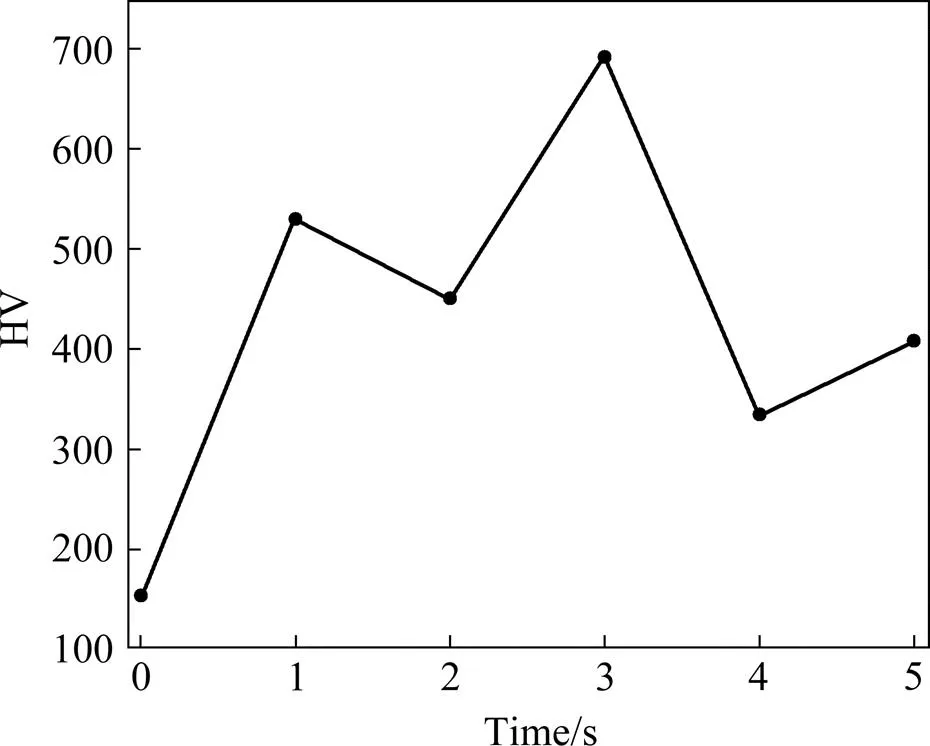

图4所示为涂层显微硬度随激光熔覆次数变化的关系曲线。可以看出,5种涂层的显微硬度均远高于基底材料Q235。当激光熔覆次数为3次时,显微硬度值最大,接近700 HV,几乎是基底材料的3.5倍。一方面由于BCC相的硬度高于FCC相;另一方面由于此时的混合熵值较其它涂层大,所以大量外界原子的进入引发的晶格畸变更加剧烈,表现为XRD谱中的峰位偏移较大,大大增加了变形中位错移动的阻力,这些都是使得涂层显微硬度提高的原因。虽然熔覆4次和5次的涂层有第二相富(Al, Ni)相的析出形成了第二相强化,但仍不能弥补BCC相转变为FCC相带来的显微硬度损失。

图4 激光熔覆涂层的显微硬度

2.3 涂层的电化学性能

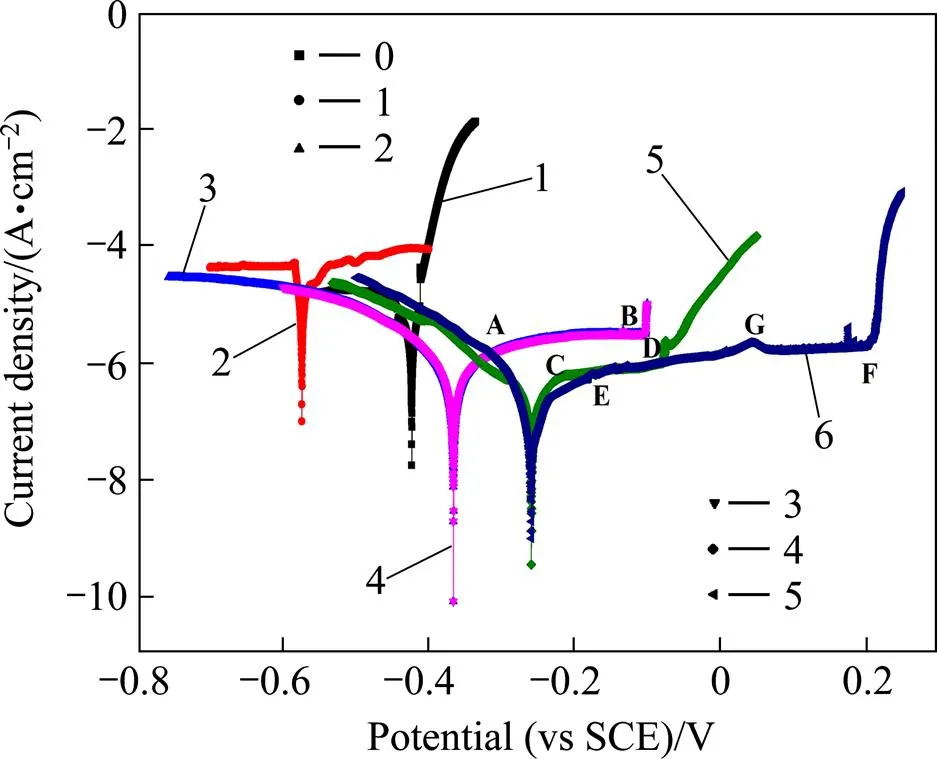

利用Tafel 曲线对涂层的电化学性能进行测试分析,结果如图5所示。熔覆1次的涂层曲线上没有出现明显的钝化区,与Q235相比,腐蚀电位更低,腐蚀电流密度更大,说明该涂层并没有改善基体材料的电化学性能反而使其降低了。熔覆2次或3次的涂层,Tafel曲线几乎重合且出现了明显的钝化区,如图5中的A到B区域,此时的腐蚀电位corr升高至−0.366 V, 腐蚀电流密度corr为7.24×10−7 A/cm2,钝化电流密度pass为3.16×10−6 A/cm2。当熔覆次数进一步增加时,腐蚀电位向高电位方向移动corr为−0.258 V,corr(3.89×10−7 A/ cm2)和pass(1.69×10−6A/cm2)减小,出现了钝化区CD和EF,但是CD区间明显小于EF区间。最右端的F点表明,熔覆5次的涂层将涂层的过钝化电位延伸至0.212 V,具有良好的电化学性能。G点电流密度突变的出现可能是由于涂层内部存在细小缺陷导致钝化膜破裂,之后又很快形成了新的钝化膜,电流密度又恢复到原来的状态。表现出良好电化学性能的原因主要有两个方面:一是大量外部原子混合进入晶格点阵间隙或者阵点中并稳定存在,产生严重的晶格畸变,成为了电荷转移的阻力,二是由于Cr含量的提高在涂层表面形成致密的钝化膜,两者都有助于提升涂层的耐蚀性能。

图5 激光熔覆涂层的Tafel曲线

3 结论

1) 经过不同次数的激光熔覆工艺以后,获得5种不同组分的结构致密的涂层FeCoCrNiAlTiSi,其中Fe为主元素,其它元素随熔覆次数的变化而变化。当熔覆次数超过3次后,涂层的主相晶格结构由BCC转变为FCC,并伴有富(Al,Ni)相产生,且涂层内的Fe元素原子分数基本维持在50%,Co、 Cr 、Ni和Si元素原子含量约10%,Al和Ti含量约1%。

2) 5种涂层的显微硬度值均超过基底材料Q235,并随熔覆次数的增加发生显著变化。当熔覆次数为3次时,涂层内的孔隙率最小为0.28%,且显微硬度值最大,接近700 HV。

3)当熔覆次数大于等于2次时均出现不同程度的钝化区。熔覆次数为5次的涂层表现出良好的电化学性能corr为−0.258 V,corr为3.89×10−7A/cm2和pass为1.69× 10−6 A/cm2,过钝化电位延伸至0.212 V,远远优于基底材料,可以起到很好的保护作用,但是显微其硬度值相对较低,仅为408.84 HV。

[1] SHENG Wenjie, YANG Xiao, WANG Cong, et al. Nano-crystallization of high-entropy amorphous NbTiAlSiWNfilms prepared by magnetron sputtering[J]. Entropy-Switz, 2016, 18(6): 226−232.

[2] YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299−303.

[3] ALANEME K K, BODUNRIN M O, OKE S R. Processing, alloy composition and phase transition effect on the mechanical and corrosion properties of high entropy alloys: a review[J]. Journal of Materials Research & Technology, 2016, 5(4): 384−393.

[4] MA Yue, JIANG Beibei, LI Chunling, et al. The BCC/B2morphologies in AlNiCoFeCr high-entropy alloys[J]. Metals- Open Access Metallurgy Journal, 2017, 7(2): 57.

[5] YOUSSEF K M, ZADDACH A J, NIU C, et al. A novel low-density, high-hardness, high-entropy alloy with close- packed single-phase nanocrystalline structures[J]. Materials Research Letters, 2015, 3(2): 95−99.

[6] WU Chenliang, ZHANG Song, ZHANG Chunhua, et al. Phase evolution characteristics and corrosion behavior of FeCoCrAlCu-X 0.5 coatings on cp Cu by laser high-entropy alloying[J]. Optics & Laser Technology, 2017, 94: 68−71.

[7] 董勇. Al-Cr-Fe-Ni-M系多相高熵合金微观组织与力学性能的基础研究[D]. 大连: 大连理工大学, 2016: 1−149. DONG Yong. Fundamental study on microstructure and mechanical properties in multi-phase Al-Cr-Fe-Ni-M high entropy alloys[D]. Dalian: Dalian University of Technology, 2016: 1−149.

[8] 孔蛟润. 铝和锰元素对CoCrFeNiTi系高熵合金组织与性能的影响[D]. 大连: 大连理工大学, 2016: 1−63. KONG Jiaorun. Effect of Al and Mn on microstructure and mechanical properties of CoCrFeNiTi high-entropy alloy system [D]. Dalian: Dalian University of Technology, 2016: 1−63.

[9] TUNG C C, YEH J W, SHUN T T, et al. On the elemental effect of AlCoCrCuFeNi high-entropy alloy system[J]. Materials Letters, 2007, 61(1): 1−5.

[10] SHANGCaiyun, AXINTE E, SUNJun, et al. CoCrFeNi(W1−xMo) high-entropy alloy coatings with excellent mechanical properties and corrosion resistance prepared by mechanical alloying and hot pressing sintering[J]. Materials & Design, 2017, 117: 193−202.

[11] ZHANG Hui, YE Pan, HE Yizhu, et al. Microstructure and properties of 6FeNiCoSiCrAlTi high-entropy alloy coating prepared by laser cladding[J]. Applied Surface Science, 2011, 257(6): 2259−2263.

[12] ZHANG B Y, ZHOU Yunjun, LIN Junpin, et al. Solid-solution phase formation rules for multi-component alloys[J]. Advanced Engineering Materials, 2010, 10(6): 534−538.

[13] DING Jian, INOUE A, HAN Ye, et al. High entropy effect on structure and properties of (Fe,Co,Ni,Cr)-B amorphous alloys[J]. Journal of Alloys & Compounds, 2016: 696.

[14] INOUE A, WANG Zhifeng, LOUZGUINE-LUZGIN D V, et al. Effect of high-order multicomponent on formation and properties of Zr-based bulk glassy alloys[J]. Journal of Alloys & Compounds, 2015, 638: 197−203.

[15] 张坚, 吴文妮, 赵龙志. 激光熔覆研究现状及发展趋势[J]. 热加工工艺, 2013, 42(6): 131−134. ZHANG Jian, WU Wenni, ZHAO Longzhi. Research process and development trend of laser cladding[J]. Hot Working Technology, 2013, 42(6): 131−134.

[16] 陈小明, 王海金, 周夏凉, 等. 激光表面改性技术及其研究进展[J].材料导报, 2018, 32(S1): 341−344. CHEN Xiaoming, WANG Haijin, ZHOU Xialiang, et al. Laser surface modification technology and research process[J]. Materials Review, 2018, 32(S1): 341−344.

[17] 赵坚, 陈小明, 刘伟, 等. 激光熔覆Fe基/Ni基/Co基合金修复层的微观结构及抗磨损性能[J]. 材料保护, 2018, 51(4): 16−19.ZHAO Jian, CHEN Xiaoming, LIU Wei, et al.Microstructure and wear resistance of Fe-based/Ni-based/Co-based repaired coating by laser cladding[J]. Journal of Materials Protection, 2018, 51(4): 16−19.

[18] 李养良, 潘东, 王洪涛, 等. 稀土对Fe基合金激光熔覆层组织性能的影响[J]. 材料热处理学报, 2013, 34(3): 145−149.LI Yangmin, PAN Dong, WANG Hongtao, et al. Effect of rare earth element on microstructure and properties of laser clad Fe-based alloy coatings[J]. Transactions of Materials and Heat Treatment, 2013, 34(3): 145−149.

[19] 郑亮. 钛合金表面激光熔覆二硅化钼涂层的组织与性能的研究[D]. 上海: 上海工程技术大学, 2016: 1−75. ZHENG Liang. Microstructure and properties of MoSi2coating laser cladding on titanium alloy[D]. Shanghai: Shanghai University of Engineering Science, 2016: 1−75.

[20] 晁明举. 金属材料表面激光淬火和激光熔覆若干关键技术研究[D]. 郑州: 郑州大学, 2003: 1−146. CHAO Mingju. Studies of key technologies on modification of metal surface by laser hardening and laser cladding[D]. Zhengzhou: Zhengzhou University, 2003: 1−146.

[21] 李伟翔. 铁基表面激光熔覆镍基WC的组织和性能研究[D]. 上海: 上海工程技术大学, 2010: 1−71. LI Weixiang. Research on property and micro-structure of laser cladding WC-Ni layers on steel[D]. Shanghai: Shanghai University of Engineering Science, 2010: 1−71.

Effect of multiple laser cladding processes on microstructure and properties of Fe-based alloy coatings

FU Li1, 3, HUANG Huanhuan1, 3, CHEN Xiaoming1, 3, LIU Wei1, 3, ZHAO Jian2, 3, ZHANG Lei1, 2, ZHOU Xialiang1, 3

(1. Standard & Quality Control Research Institute, Ministry of Water Resources, Hangzhou 310012, China; 2. Hangzhou Machinery Design & Research Institute, Ministry of water resources, Hangzhou 310012, China; 3. Key Laboratory of Surface Engineering of Equipments for Hydraulic Engineering of Zhejiang Procince, Hangzhou 310012, China)

A FeCoCrNiAlTiSi Fe-based alloy coating was prepared on the substrate Q235 steel surface by repetitive preplaced powder type laser cladding technology. XRD, SEM, microhardness, and electrochemical test, etc. were used to measure and analyze the phase composition, morphology, microhardness and electrochemical properties of the coating. The results show that the composition of the coating is basically stable as Fe50Co10Cr10Ni10Al1Ti1Si10phase after repeated cladding. Its main structure transforms from BCC to FCC and with enriched (Al,Ni) phase. In addition, the microhardness value is higher than that of the base material, approaching closing to 700 HV, and the over-passivation potential extends to 0.212 V and corrosion current density 1.69×10−6A/cm2.

laser cladding; Fe-based coating; microstructure; electrochemistry property

TF125.13

A

1673-0224(2019)02-95-05

浙江省公益性项目(2018C37029);浙江省公益性项目(2017C37048);杭州市社会发展科研攻关项目(161323Z006)

2018−08−30;

2018−10−09

陈小明,硕士。电话:0571-88087115;E-mail: xiaoming840@163.com

(编辑 高海燕)