基于复合电镀工艺的金刚石−硬质合金复合材料的制备与表征

2019-05-08罗国凯张立崔焱茗刘涛肖桥平黄龙吴厚平

罗国凯,张立,崔焱茗,刘涛,肖桥平,黄龙,吴厚平

基于复合电镀工艺的金刚石−硬质合金复合材料的制备与表征

罗国凯,张立,崔焱茗,刘涛,肖桥平,黄龙,吴厚平

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用落砂法在WC-10Co硬质合金基体表面复合电镀Ni–金刚石镀层,采用循环伏安法研究主盐浓度、温度和pH值对Ni形核过电位的影响,优化复合电镀工艺参数。在此基础上,研究基体预处理方式对上砂量,即金刚石面积分数的影响。采用热震试验测试复合镀层与硬质合金基体以及金刚石与Ni基体之间的结合强度。结果表明,在主盐浓度280 g/L,温度40 ℃,pH值4,电流密度0.015 A/cm2,金刚石浓度2.3 g/L的工艺条件下,共沉积Ni和W10金刚石微粉(粒径约为10 μm),可以获得组织致密,结合性能良好,金刚石颗粒分布均匀的镀层。对基体进行1 500目金刚石抛光和化学腐蚀处理后,镀层中金刚石面积分数可达36.9%。

硬质合金;金刚石;复合材料;复合电镀;循环伏安;基体预处理

因具有较好的硬度、韧性和强度综合性能,硬质合金广泛用作凿岩工具、切削刀具和耐磨零件。常见的硬质合金–金刚石工具材料主要包括CVD金刚石涂层硬质合金工具材料[1−5]和高温高压硬质合金–金刚石复合材料[6−8]。目前尚未见电镀金刚石–硬质合金复合材料的相关报道。经过预镀、上砂、增厚等步骤将金刚石微粒固结在基体上,可制备具有锋利工作面的Ni–金刚石复合镀层复合材料[9−12]。常见的电镀金刚石的方法有落砂法、悬砂法和埋砂法等[12]。落砂法是指将金刚石微粉直接加入到镀液中,在上砂槽内加置搅拌装置或者向镀液中通入压缩空气使镀液中的金刚石微粉悬浮,在通电条件下靠静电吸附作用将金刚石微粉吸附于基体表面,随同Ni的沉积固结于基体表 面[12−13]。复合镀层的性能主要取决于共沉积粒子的分布均匀性和复合量[9]。共沉积粒子的分布和复合量受工艺参数的影响,如基体平整度、共沉积粒子的特性(粒子形状、尺寸、浓度)、镀液组成(主盐浓度、添加剂种类和浓度)和电流(电流种类和电流密度)等[10]。本文采用落砂法在WC-10Co硬质合金基体表面复合电镀Ni–金刚石镀层,并采用循环伏安法优化复合镀工艺,研究结果对新型金刚石–硬质合金复合材料的开发具有一定的指导意义。

1 材料和方法

1.1 电化学测试

采用CHI660E型电化学工作站进行循环伏安曲线的测量。测试过程采用传统的3电极体系,其中饱和甘汞电极(SCE)作为参比电极,铂片电极作为辅助电极,工作电极为硬质合金基体。测试前对镀层基体样品进行表面抛光处理。测试时将试样放置在一个工作面面积为10 mm×10 mm的聚四氟乙烯夹具中。为了保持扩散离子的稳定性,工作电极与铂电极之间的平行距离保持在10 mm左右,参比电极置于两者之间且靠近工作电极。先进行开路电位的测试,待开路电位稳定后测量循环伏安曲线。电压测试范围为–0.5~–1.2 V,电位扫描速度为5 mV/s。通过循环伏安曲线的测量,研究镀Ni液中NiSO4·6H2O主盐浓度(240,280,320 g/L)、温度(30,40,50 ℃)、pH值(3,4,5)对电镀过程的影响,为工艺参数优化提供参考依据。

1.2 镀层制备

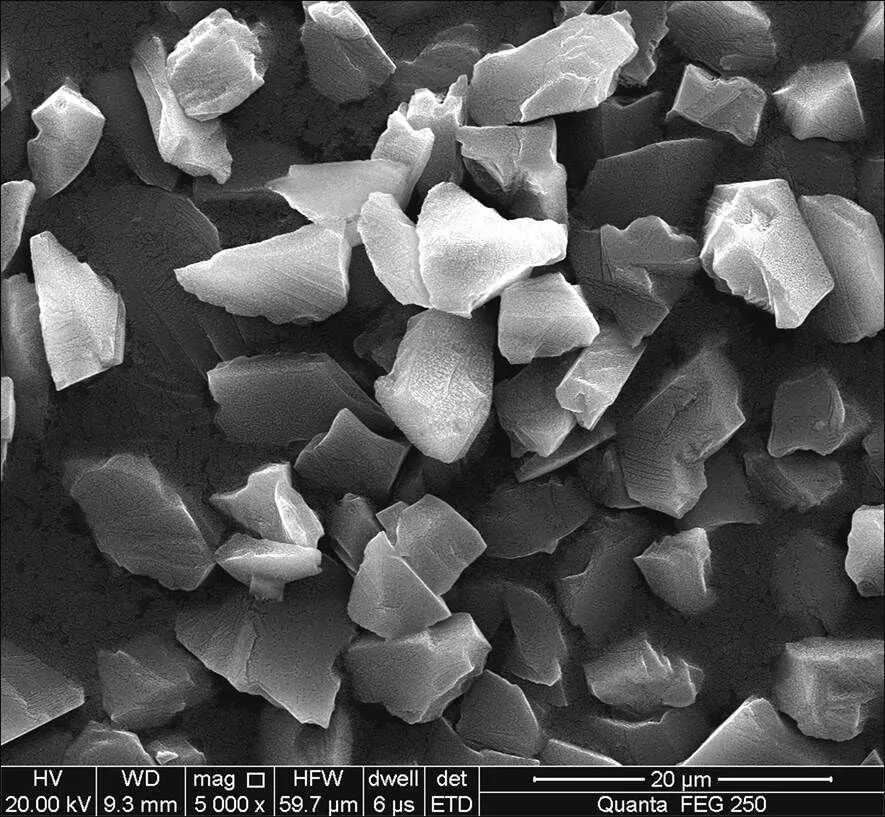

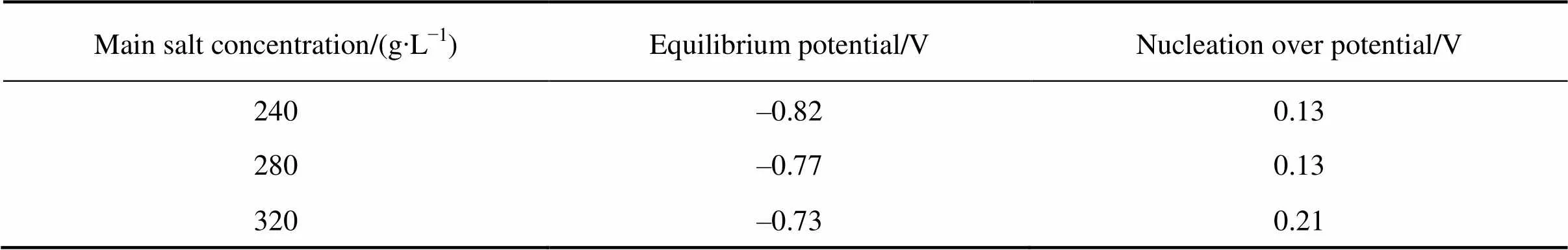

采用WC-10Co合金作为复合镀层基体,采用型号为W10的金刚石微粉为原料,其粒径约为10 μm,扫描电镜(SEM)照片见图1。镀Ni液化学成分见表1。

NiSO4·6H2O主盐浓度、电镀温度、镀液pH值的选择是基于循环伏安曲线的测量结果。镀层制备的其它参数如下:电流密度0.015 A/cm2,预镀时间10 min,上砂时间15 min,上砂液中金刚石微粉浓度2.3 g/L。采用磁力搅拌对上砂液进行搅拌,搅拌速度50 r/min,加厚时间15 min。预镀时间是指在不含金刚石粉的镀液中对硬质合金表面预镀一层打底过渡镍层的时间。上砂时间是指在金刚石悬浮液中进行电镀上砂,金刚石与镍共沉积的时间。加厚时间是指共沉积结束之后对镀层加厚的时间。电镀工艺流程如下:镀前处理→预镀→上砂→加厚。镀前处理包括基体表面预处理和金刚石微粉表面净化和亲水化处理。为获得平整、低表面缺陷的样品,分别采用3种基体表面预处理工艺:(1)磨抛:金刚石磨盘最终目数1 000目;(2) 磨抛:金刚石磨盘最终目数1 500目,使样品表面达到镜面水平;(3) 在表面预处理工艺2的基础上,将已达到镜面的样品表面用FeCl3+HCl饱和溶液腐蚀Co相1 min,再用20%NaOH+20%Fe(HCN)3溶液腐蚀WC相3 min,以在保持WC晶粒外形完整的同时增加基体表面粗糙度。金刚石微粉表面净化和亲水化处理是指对金刚石微粉先后进行酸洗(5%王水)和碱洗(10%NaOH溶液),并用去离子水冲洗3~5次直至pH=7后,烘干待用。该处理能将金刚石微粉表面吸附的杂质祛除,有利于金刚石颗粒与Ni基体之间结合力的改善,同时可避免Ni瘤现象的产生[10−11]。

图1 电镀用金刚石微粉的SEM照片

表1 镀Ni液的化学成分

1.3 沉积层附着强度试验和微观组织观察

根据GB/T 5270—2005《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》,采用热震试验对镀层与基体之间的结合强度进行测试。热震试验工艺条件如下:在H2气氛中,将电镀样品分别加热至300, 500 和800 ℃,保温30 min后迅速将样品放入水中骤冷。采用FEI Nova NanoSEM 230和FEI Quanta FEG 250扫描电镜(SEM)对复合镀层表面微观形貌进行观察。

2 结果与分析

2.1 主盐浓度优化

镀Ni液中主盐NiSO4·6H2O浓度过低时,允许的工作电流密度小,会导致沉积速度慢,效率低以及镀层亮度和整平性差等问题;其浓度过高时,易导致镀液阴极极化度下降,镀层粗糙,且易产生Ni瘤等问题。因此其浓度一般控制在250~350 g/L[14]。

采用循环伏安法可对电结晶的极化阶段进行分类。当电沉积过程处于电化学极化控制阶段时,正程与返程扫描曲线重叠;处于结晶成核阶段时,会出现正向滞环,通常也被称为“感抗性的电流环”;当处于浓差极化阶段时,会出现负向滞环[15]。区分电结晶的极化类型对于选择合理的电镀工艺参数具有重要的指导意义。

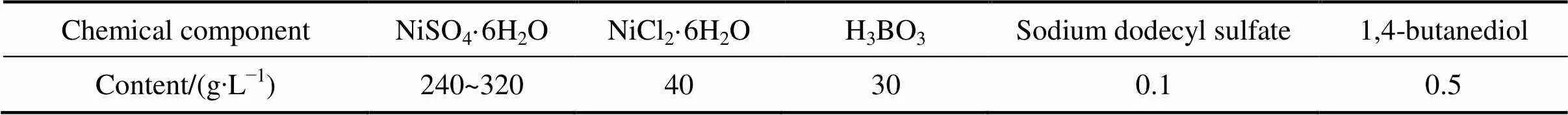

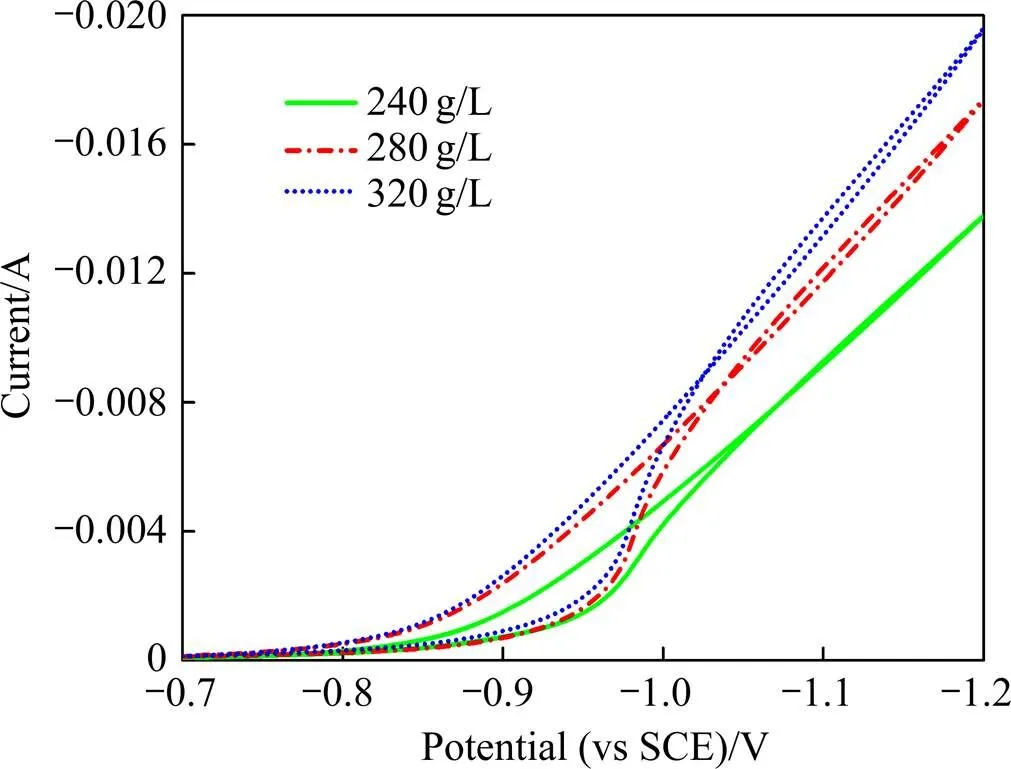

在3种主盐浓度镀Ni液中测得的循环伏安曲线如图2所示。由图2可知,3条曲线均出现了“感抗性的电流环”,说明Ni在硬质合金基体上的电沉积是通过形核—长大方式进行,而不是通过吸附等方式进行,整个过程需要过电位驱动。随主盐浓度增加,同一电位下,阴极放电电流增加,极化度减少。这是由于镀液电导率随主盐浓度增加而提高,离子扩散速率加快,降低了还原反应的浓差极化[16]。因此增加主盐浓度有利于Ni在阴极还原与沉积速度的加快。

由图2可知,在较低电位区间段3条曲线均出现了正向滞环,对应于成核步骤控制阶段,在较高电位区间段,正向扫描曲线与反向扫描曲线基本重叠,电极过程由电化学步骤控制。正向扫描曲线与反向扫描曲线交点电位为该沉积体系下的平衡电位,交点电位和正向扫描沉积开始时的电位之差为形核过电位[17]。形核过电位越小,形核率越高,越有利于获得晶粒细小和致密的镀层基体组织。表2所列为不同主盐浓度对应的平衡电位和形核过电位。由表2可知,主盐浓度为320 g/L时,形核过电位均为0.21 V;主盐浓度为240 g/L和280 g/L时,形核过电位均为0.13 V。高的主盐浓度有利于提高沉积效率,因此选择280 g/L为本实验镀Ni液的主盐浓度。

图2 不同主盐浓度的循环伏安曲线

表2 不同主盐浓度条件下测得的平衡电位和Ni形核过电位

2.2 温度优化

温度会影响电镀液的导电性能和镀层质量。在其它条件不变时,升高镀Ni液温度,会提高离子扩散速率,增强金属离子与阴极表面的活性,使得Ni沉积速率加快,细化镀层组织。但当镀Ni液温度过高时,Ni盐容易水解生成Ni(OH)2沉淀,导致镀层表面出现针孔等缺陷[18−19]。

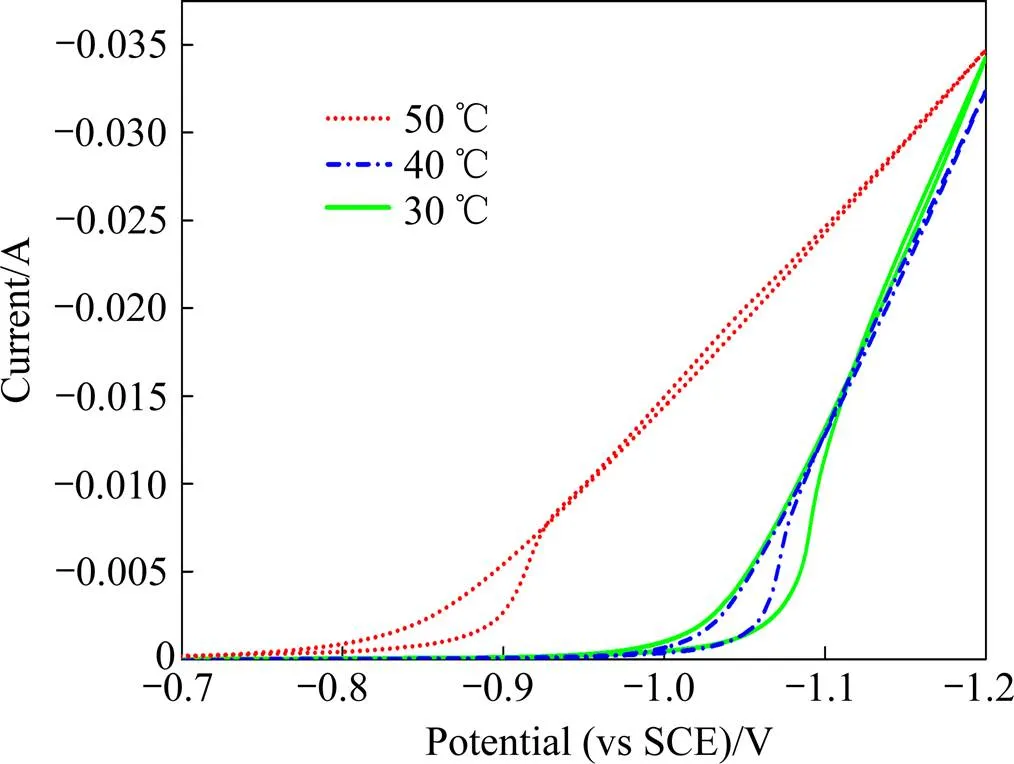

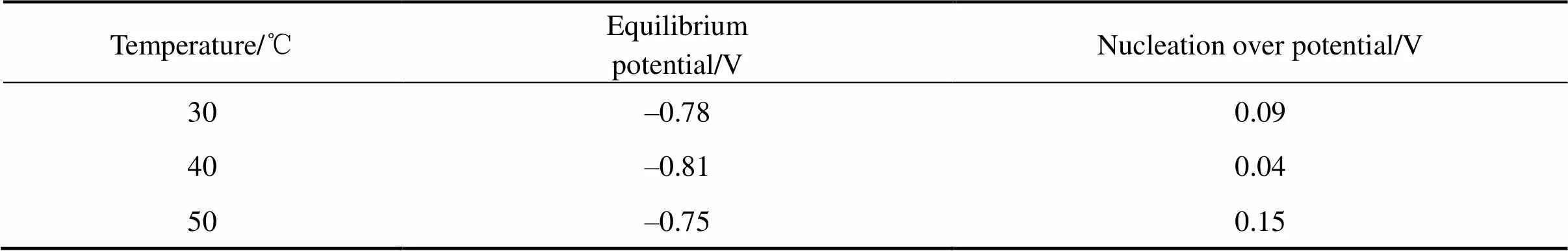

图3为在3种温度下测得的循环伏安曲线。由图3可知,随温度降低;对应于Ni阴极还原的析出电位负移,阴极极化度降低。随温度升高,Ni2+在溶液中的扩散速率增加,扩散层厚度降低,浓差极化降低,同时,温度升高,离子脱水速度加快,增强了离子与阴极表面的活性,也降低了电化学极化[20]。WANG等[21]的 研究表明,当温度升高至50 ℃时,镀层内应力升高,镀液蒸发速度相对较快,导致镀液成分和浓度不稳定。表3所列为不同温度条件下对应的平衡电位和形核过电位。由表3可知,40 ℃时对应的形核过电位最低。这是因为该温度时能获得较大的阴极极化度,有利于加快形核速率和获得晶粒细小和致密的镀层基体组织。综合考虑,选择40 ℃为本实验镀Ni温度。

图3 不同温度下的循环伏安曲线

表3 不同温度下测得的平衡电位和Ni形核过电位

2.3 pH值优化

H+或OH–能改变复合镀时金刚石微粒的电荷性质,并且阴极析出的H2气会影响金刚石微粒在阴极表面的吸附作用[22]。由于析氢反应的进行,镀Ni液pH值呈缓慢上升状态。因此在允许范围内维持较低pH值,可以扩大阴极电流密度范围,避免高电流所导致的镀层烧焦现象,有利于阳极溶解,使镀液具有良好的导电性能,且允许的主盐浓度和温度均较高,使沉积速度提高,有利于增加金刚石镀层厚度。当pH过低时,会使镀液中H+的浓度过高,进而导致电镀过程中阴极析出大量的H2气,不易施镀,电流效率降低,从而导致镀层质量下降。当pH值过高时,容易导致阴极表面局部出现碱化,在阴极表面附近产生Ni(OH)2沉淀,使得Ni2+浓度降低。另一方面,氢氧化物被沉积在镀层中,会导致镀层脆性增大,硬度下 降[19−20]。

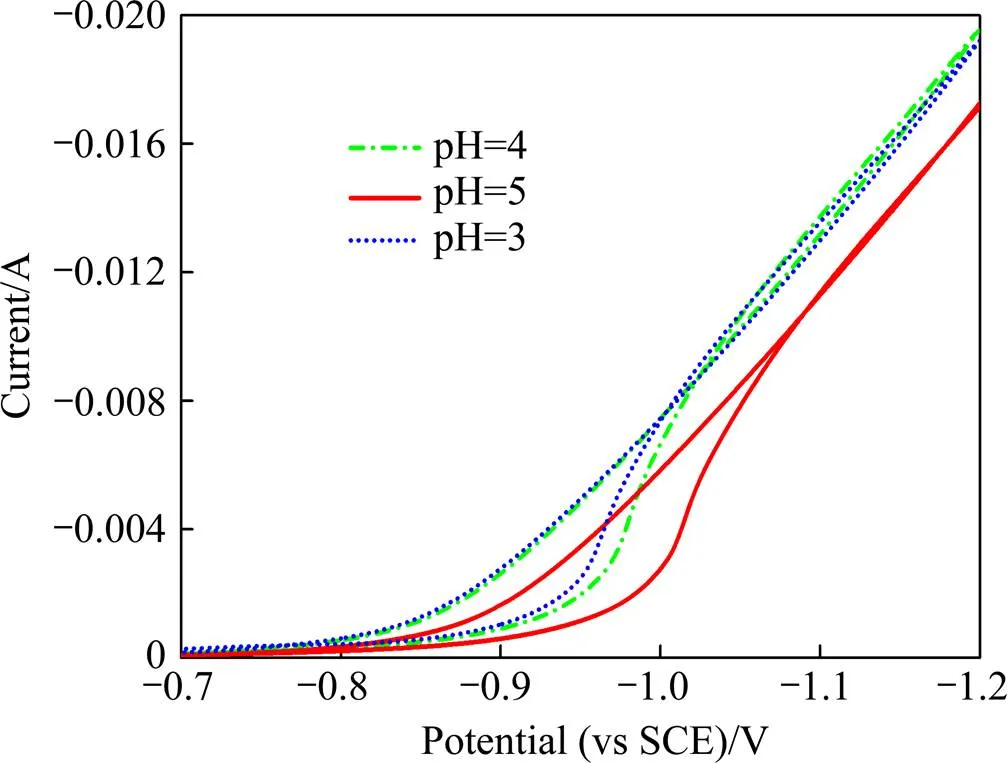

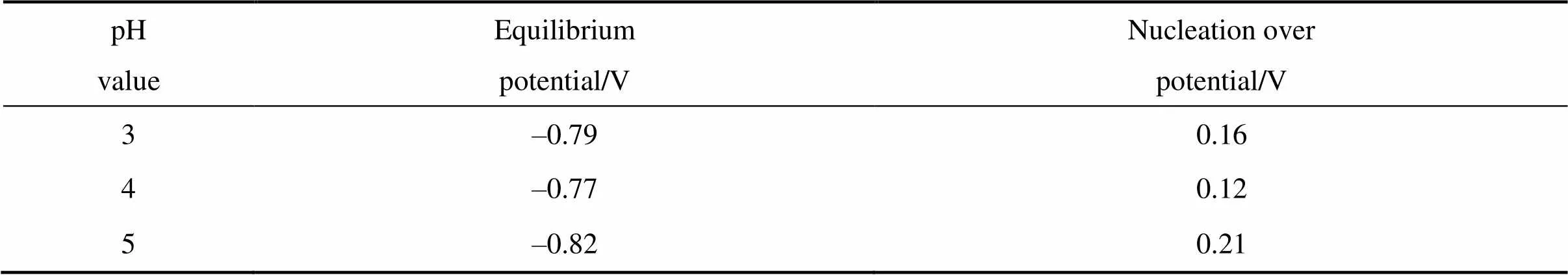

图4为在3种pH条件下测得的循环伏安曲线。比较可知,随电镀液pH值增大,Ni阴极还原的析出电位负移,阴极放电电流减少,极化度变大。表4所列为不同pH值下的平衡电位和形核过电位,由表4可知,pH值为4时的形核过电位最低。因此将本实验镀Ni液的pH值设定为4。

图4 不同pH值下的循环伏安曲线

表4 不同pH值下测得的平衡电位和Ni形核过电位

2.4 基体预处理工艺对镀层组织和上砂量的影响

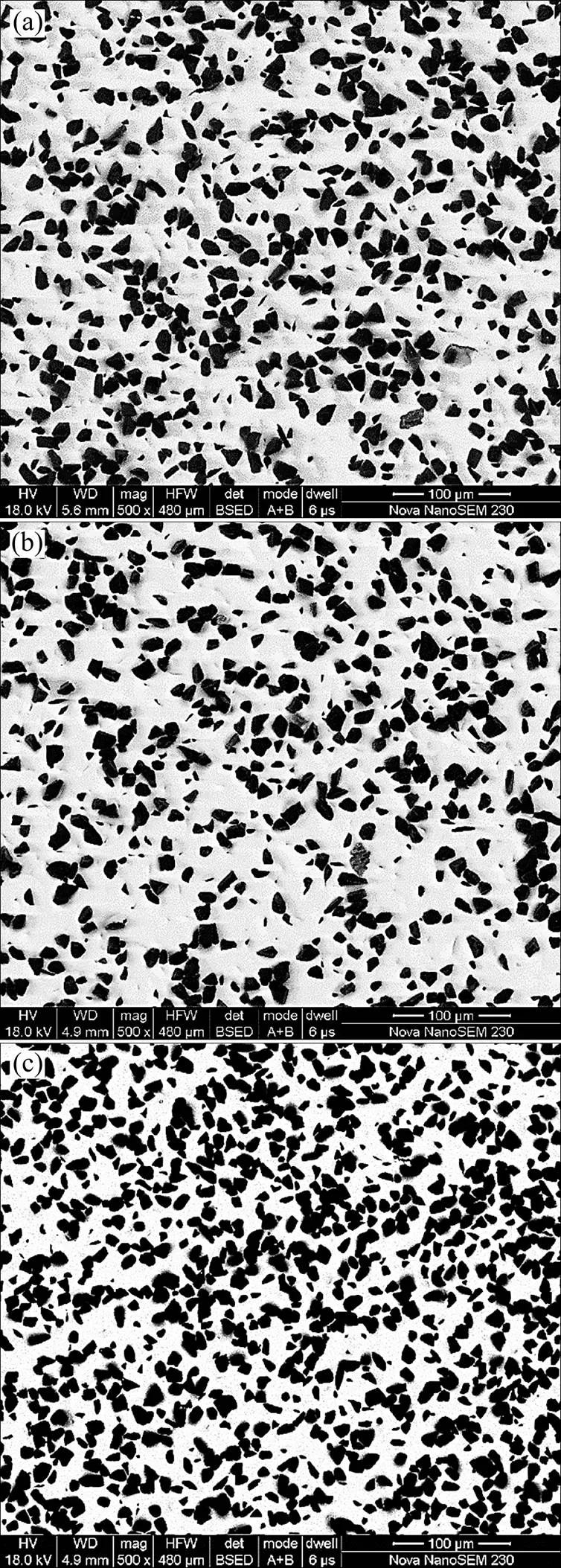

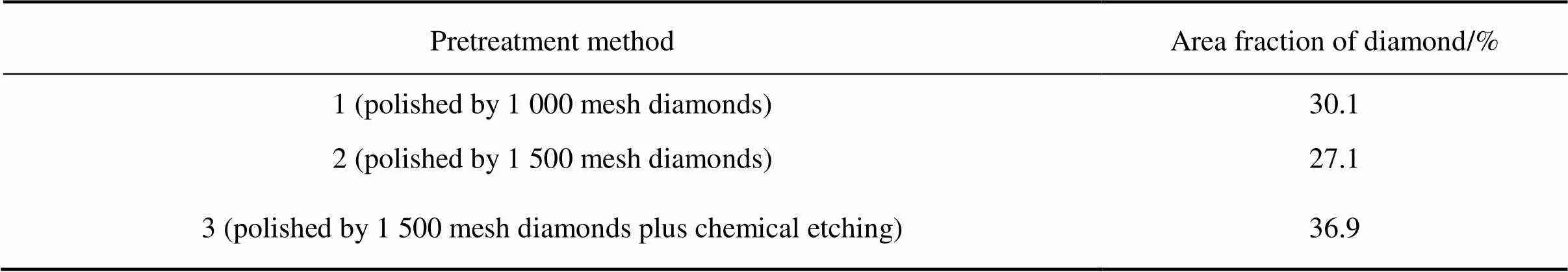

镀层与基体之间的结合力、镀层的平整度与镀前处理密切相关[23−24]。张春华等[24]研究了基体表面粗糙度对镀Cr层膜基结合性能的影响。结果表明,随基体表面粗糙度降低,镀层表面更加致密均匀,微裂纹数量明显减少,膜基结合强度得到明显提高。基于上述循环伏安法测试结果,确定复合镀工艺参数如下:主盐浓度280 g/L,温度40 ℃,pH值为4。在此条件下进一步探讨基体表面预处理工艺对镀层组织和上砂量的影响。在500倍放大倍率条件下随机选择视场,对每种基体预处理工艺条件下制备的镀层表面各拍摄3张SEM照片。采用Image J软件,参考朱骥飞等[25]介绍的方法,基于SEM照片测量复合镀层中金刚石的面积分数。图5为1组典型的对应3种基体表面预处理工艺的镀层表面的SEM 照片。由图5可知,复合镀层为典型的金刚石镶嵌结构致密组织,金刚石颗粒在金属Ni基体中均匀分布,在Ni基体以及金刚石与Ni基体界面未观察到微孔缺陷。对每组3张SEM照片中金刚石面积分数的测量结果进行统计,结果见表5。

图5 经过3种不同基体预处理后所得镀层表面的SEM照片

(a) polished by 1 000 mesh diamonds (method one); (b) polished by 1 500 mesh diamonds (method two); (c) polished by 1 500 mesh diamonds plus chemical etching (method three)

表5 基体预处理方式对金刚石面积分数的影响

依据表5中金刚石面积分数(上砂量)对基体表面预处理方式进行排序,第3种处理方式(1 500目抛光+化学腐蚀,面积分数36.9%)最优;第1种预处理方式(1 000目抛光,面积分数30.1%)次之;第2种预处理方式(1 500目抛光,面积分数27.1%)较差。由沉积机理可知,在预镀阶段,Ni的电沉积主要分为4个步骤:1) Ni2+向电极表面扩散;2) 在电场作用下,Ni2+向电极表面的双电层内迁移;3) Ni2+在电极表面获得电子转变为吸附原子;4) 吸附Ni原子在电极表面形成镀Ni层。其中第3步,Ni2+在电极表面接受电子,转变为吸附原子,存在全面放电和局部放电两种形式[23]。Ni在表面粗糙度较小的基体上沉积时,表面平整且因放电均匀,导致出现全面放电状态。在表面粗糙度大的基体上沉积时,表面放电集中在凸起处,导致局部放电。尖端处具有较高的电流密度,Ni2+优先在此处获得电子而被还原成Ni原子,此处的Ni沉积速度加快,使得表面粗糙度进一步增加,导致阴极的实际面积增加,真实电流密度减小,从而导致基体表面Ni沉积速度远小于金刚石颗粒被输送至阴极表面并嵌入复合镀层中的速度,进而导致镀层内颗粒复合量的增加。另外,在被搅拌的上砂液中,一定的表面粗糙度会使得金刚石颗粒更加稳定地附着在基体表面,这也能提高金刚石颗粒的复合量。第3种处理方法先用FeCl3在HCl饱和溶液腐蚀Co相,得到一定程度去Co相的基体,使得WC晶粒充分暴露,有利于WC晶粒的后续腐蚀。该处理方法能有效促进基体表面微观凹坑和空穴等缺陷的形成。这些缺陷的存在能显著降低Ni2+电结晶的临界形核功,有利于吸附原子借助这些缺陷在已有的金属基体表面上生长,从而增强基体与镀层之间的机械镶嵌力。与此同时,化学腐蚀使基体表面产生大量凹坑等微观缺陷,有利于金刚石颗粒被吸附沉积。故采用第3种基体预处理方法所得到的镀层具有较高的金刚石颗粒复合量。

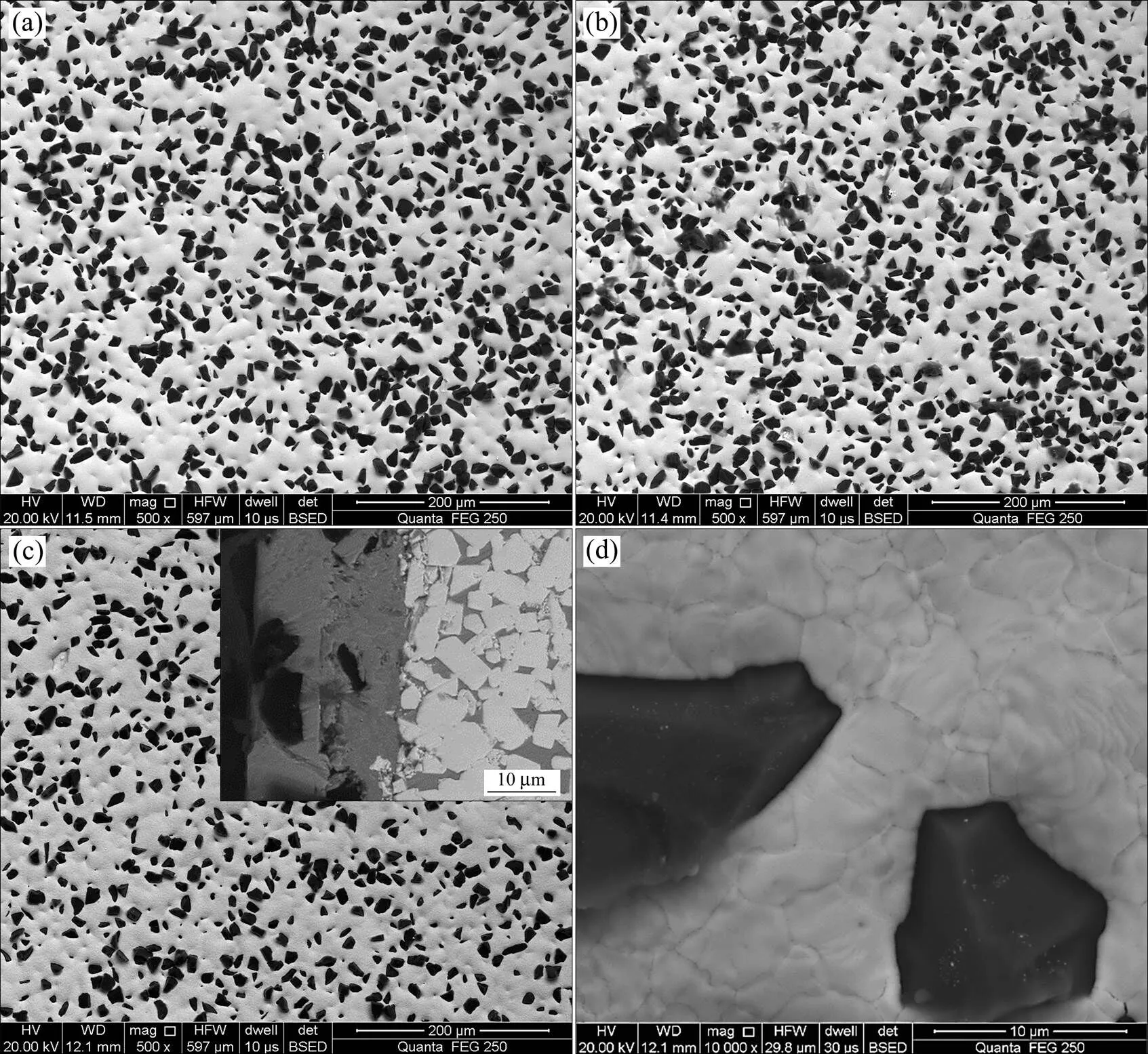

图6 第三种预处理试样经不同温度热震试验后镀层表面和抛光截面的SEM照片

(a) 300 ℃; (b) 500 ℃; (c) and (d) 800 ℃ and with different magnifications

2.5 热震试验

采用第3种基体表面预处理方式制备复合镀层,经热震试验后的镀层表面和截面的SEM照片如图6所示。由图6可以看出,热震试验温度在300~800 ℃范围内时,镀层表面形貌没有出现明显变化。从镀层截面形貌可以看出,金刚石颗粒在Ni基体中镶嵌紧实,镀层没有出现起皮、裂纹和鼓泡等缺陷。这表明复合镀层与基体之间具有良好的结合强度。在高倍率下观察800 ℃热震试验后Ni基体与金刚石颗粒之间的界面(图6(d)),可以观察到金刚石颗粒被紧密地镶嵌在Ni基体中,界面处不存在裂纹、微孔等缺陷,表明金刚石颗粒与Ni基质之间具有良好的结合强度。

3 结论

1) 随主盐浓度增加,阴极放电电流增加,极化度降低;随温度降低,对应于Ni阴极还原的析出电位负移,阴极极化度降低;随镀液pH值增大,Ni阴极还原的析出电位负移,阴极放电电流减小,极化度变大。

2) 采用落砂法,在以下工艺条件下共沉积Ni和金刚石,可以获得组织致密、结合性能良好、金刚石颗粒分布均匀、金刚石颗粒含量为37%的复合镀层:主盐浓度280 g/L,温度40 ℃,pH值4,电流密度0.015 A/cm2,金刚石微粉粒径约10 μm,金刚石微粉浓度2.3 g/L;基体预处理方式为1 500目金刚石抛光→FeCl3+HCl溶液腐蚀→20%NaOH+20%Fe(HCN)3腐蚀。

[1] XIANG D H, CHEN Y, GUO Z H, et al. Influence of textured diamond film on tribological properties of cemented carbide substrate[J]. International Journal of Refractory Metals and Hard Materials, 2019, 78: 303−309.

[2] WANG T, ZHANG S Q, JIANG C L, et al. TiB2barrier interlayer approach for HFCVD diamond deposition onto cemented carbide tools[J]. Diamond and Related Materials, 2018, 83: 126−133.

[3] WANG G, LU X, DING M, et al. Diamond coatings deposited on cemented carbide substrates with SiC as interlayers: Preparation and erosion resistance tests[J]. Diamond and Related Materials, 2017, 73: 105−113.

[4] 魏秋平, 田孟昆, 马莉, 等. 热丝辐射距离与甲烷浓度对CVD金刚石薄膜的影响[J]. 粉末冶金材料科学与工程, 2011, 16(2): 187−195.WEI Qiuping, TIAN Mengkun, MA Li, et al. Effects of radiation distance of hot-filament and methane concentration on diamond films[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(2): 187–195.

[5] LINNIK S A, GAYDAYCHUK A V, OKHOTNIKOV V V. Improvement to the adhesion of polycrystalline diamond films on WC-Co cemented carbides through ion etching of loosely bound growth centers[J]. Surface and Coatings Technology, 2018, 334(1): 227−232.

[6] LIU S Q, HAN L, ZOU Y T, et al. Polycrystalline diamond compact with enhanced thermal stability[J]. Journal of Materials Science and Technology, 2017, 33(11): 1386−1391.

[7] LI J S, YUE W, QIN W B, et al. Effect of quenching processes on microstructures and tribological behaviors of polycrystalline diamond compact (PCD/WC-Co) in annealing treatment[J]. Diamond and Related Materials, 2017, 79: 79−87.

[8] YUE T Y, YUE W, LI J S, et al. Effect of vacuum annealing temperature on tribological behaviors of sintered polycrystalline diamond compact[J]. International Journal of Refractory Metals and Hard Materials, 2017, 64: 66−74.

[9] 罗晖, 龙长江. 金刚石表面镍镀覆量对电镀金刚石线锯性能的影响[J]. 电镀与涂饰, 2017, 1(16): 862−865.LUO Hui, LONG Changjiang. Effect of the weight of nickel coated on diamond surface on performance of electroplated diamond wire saw[J]. Electroplating and Finishing, 2017, 1(16): 862–865.

[10] 曾文斌. 复合电镀法制造固结磨料金刚石线锯的工艺要点分析[J]. 电镀与环保, 2016, 36(4): 16–17.ZENG Wenbin. Process points analysis of manufacturing of fixed diamond wire saw by composite electroplating[J]. Electroplating and Pollution Control, 2016, 36(4): 16−17.

[11] 胡余沛, 荆运洁, 王改民, 等. 金刚石微粉电镀上砂工艺研究 [J]. 金刚石与磨料磨具工程, 2006(2): 27–29.HU Yupei, JING Yunjie, WANG Gaimin, et al. Research on electro–embedding technique of diamond poweder onto the substrate[J]. Diamond and Abrasives Engineering, 2006(2): 27–29.

[12] 向波, 贺跃辉, 谢志刚, 等. 电镀金刚石线锯的研究现状[J]. 材料导报, 2007, 21(8): 25–29.XIANG Bo, HE Yuehui, XIE Zhigang, et al. Research progress in electroplated diamond wire saw[J]. Materials Review, 2007, 21(8): 25–29.

[13] CHIBA Y, TANI Y, ENOMOTO T, et al. Development of a high-speed manufacturing method for electroplated diamond wire tools[J]. Key Engineering Materials, 2012, 523(1): 515– 520.

[14] 钟世安, 彭旖, 潘建勋, 等. 工艺条件对电沉积Ni–金刚石复合镀层性能的影响[J]. 电镀与涂饰, 2006, 25(8): 9−12.ZHONG Shian, PENG Yi, PAN Jianxun, et al. Influences of process conditions on the properties of electrodeposited Ni–diamond composite coatings[J]. Electroplating and Finishing, 2006, 25(8): 9−12.

[15] YANG Z N, ZHANG Z, ZHANG J Q. Electrode position of decorative and protective Zn-Fe coating onto low-carbon steel substrate[J]. Surface and Coatings Technology, 2006, 200(16/17): 4810–4815.

[16] SONG Y B, CHIN D T. Current efficiency and polarization behavior of trivalent chromium electrode position process[J]. Electrochimica Acta, 2003, 48(4): 349−356.

[17] 刘宇, 谭澄宇, 贾志强, 等. 铜离子对镍在玻碳电极上电结晶行为的影响[J]. 中南大学学报(自然科学版), 2010, 41(1): 144−149.LIU Yu, TAN Chengyu, JIA Zhiqiang, et al. Effect of copper ions on behavior of nickel electro–crystallization on glassy carbon electrode[J]. Journal of Central South University (Science and Technology), 2010, 41(1): 144−149.

[18] HE Xiangzhu, WANG Yongxiu, SUN Xin, et al. Preparation and investigation of Ni-Diamond composite coatings by electrode position[J]. Nanoscience and Nanotechnology Letters, 2012, 4(1): 48−52.

[19] 何湘柱, 王永秀, 孙锌. 镍–金刚石复合镀工艺条件的优化 [J]. 材料保护, 2012, 45(3): 37–40. HE Xiangzhu, WANG Yongxiu, SUN Xin. Optimization of processing conditions for Nickel–Diamond composites coating electroplating[J]. Materials Protection, 2012, 45(3): 37–40.

[20] FAYOMI O S I, POPOOLA A P I, OLORUNNIWO O E. Structural and properties of Zn-Al2O3-SiC nano-composite coatings by direct electrolytic process[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(1/4): 1–10.

[21] WANG Liping, GAO Yan, XUE Qunji, et al. Effects of nano–diamond particles on the structure and tribological property of Ni-substrate nanocomposite coatings[J]. Materials Science and Engineering: A, 2005, 390(1/2): 313−318.

[22] 刘靖忠, 李国栋, 熊翔, 等. 碳纤维电镀Cu/Ni双镀层及其性能表征[J]. 粉末冶金材料科学与工程, 2016, 21(1): 180–188.LIU Jingzhong, LI Guodong, XIONG Xiang, et al. Fabrication and properties of electroplating Cu/Ni duplex coating on carbon fiber[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(1): 180−188.

[23] 李振华, 盛敏奇, 钟庆东, 等. 基体表面粗糙度对H13钢板表面镀铬层的影响[J]. 材料研究学报, 2010, 24(5): 455−463.LI Zhenhua, SHENG Minqi, ZHONG Qingdong, et al. Influence of surface roughness of substrate on chromium coatings on the surface of H13 steel[J]. Chinese Journal of Materials Research, 2010, 24(5): 455−463.

[24] 张春华, 何昭民, 关锰, 等. 基材表面粗糙度对镀铬层膜基结合性能的影响[J]. 沈阳工业大学学报, 2016, 38(3): 274–279. ZHANG Chunhua, HE Zhaomin, GUAN Meng, et al. Influence of surface roughness of substrate on coating–substrate adhesive properties of electroplated Cr layer[J]. Journal of Shenyang University of Technology, 2016, 38(3): 274–279.

[25] 朱骥飞, 张立, 徐涛, 等. 基于Image J软件的硬质合金显微组织参数化定量分析[J]. 粉末冶金材料科学与工程, 2015(1): 26−31.ZHU Jifei, ZHANG Li, XU Tao, et al. Quantificational characterization of microstructural parameters of cemented carbides based on ImageJ software[J]. Materials Science and Engineering of Powder Metallurgy, 2015(1): 26–31.

Preparation and characterization of diamond-cemented carbide composites based on co-electroplating process

LUO Guokai, ZHANG Li, CUI Yanming, LIU Tao, XIAO Qiaoping, HUANG Long, WU Houping

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Ni-diamond composite was electroplated on WC-10Co cemented carbide substrate by sand-falling process. The effects of main salt concentration, temperature and pH value on the nucleation overpotential of nickel were investigated by cyclic voltammetry to optimize the process parameters of co-electroplating. Based on the optimized process parameters, the effect of substrate pretreatment method on the area fraction of diamonds was investigated. The adhesive strength between the plating and the cemented carbide substrate as well as between the diamonds and the nickel substrate was tested by thermal shock. The results show that, under the process conditions of main salt concentration 280 g/L, temperature 40 ℃, pH4, current density 0.015 A/cm2and diamond powder concentration 2.3 g/L, nickel and diamond (W10, with an average particle size of around 10 μm) can be co-deposited with high quality. The plating is chracterized with a dense microstructure, even distribution of diamond and high adhesive strength. The area fraction of diamonds in the plating reaches 36.9% by 1500 mesh diamonds polising and chemical etching.

cemented carbide; diamond; composite material; co-electroplating; cyclic voltammetry; substrate pretreatment

TF124.3

A

1673-0224(2019)02-168-08

国家自然科学基金(51574292);粉末冶金国家重点实验室基金(2018zzkt05)

2018−11−09;

2018−12−10

张立,博士,教授。电话:0731-88876424;E-mail: zhangli@csu.edu.cn

(编辑 高海燕)