ASME Ⅷ.2多孔板弹性分析方法在大型列管式反应器设计中的应用

2019-05-08万里平

万里平

(中国石化工程建设有限公司,北京 100101)

随着石化装置规模的大型化,列管式反应器规格尺寸也越来越大,从结构来看,此类设备类似于管板与管壳程筒体均焊接的NEN形固定管板换热器,在换热管中填充催化剂,物料在管内反应。反应器的管板强度、换热管的强度与稳定性、换热管与管板焊接接头的连接强度等是设计工作的重点。由于本设备在整体装置中较为重要,通常采用有限元应力分析的方法,建立3D有限元模型进行分析设计,其中,管板和管组的模型是重点。前人采用3D模型进行管板和管组分析的实例很多,比如文献【1】,当设备尺寸较小时,真实模型可以得到比较准确的结果。近年来,随着设备大型化,工程人员开始对模型进行简化,比如文献【2】采用多孔管板(3D实体单元)+换热管(壳单元)的结构,可以减少计算模型单元数量,同时由于管板模型按真实开孔板建立,未考虑管板弹性模量的各向异性。

ASME Ⅷ.2【3】附录5-E中,针对换热器管板,提出将考虑了开孔削弱的多孔管板等效为各向异性的当量实心板。这种对管板的处理方式自20世纪70年代起开始应用于工程设计中【4-6】,采用当量实心圆平板模型,同时考虑到管板开孔的各向异性,对材料采用有效弹性矩阵E进行模拟。关于材料的弹性矩阵E,文献【4】中进行了详细描述。

《ASME中基于弹性理论的换热器管板简化分析》【7】一文中,详细探讨了如何将三角形布管和四边形布管的管板等效为当量实心圆平板模型的方法。同时,在采用当量实心圆平板的前提下,该文献对比了2D轴对称模型和3D模型的异同,并将两者与建立了换热管的3D真实模型进行了对比。文中指出,当选择正确的单元,合理设置单元参数的情况下,2D轴对称模型与真实管板模型计算结果可以非常吻合,说明2D轴对称模型可以应用在工程实际当中。将管板、管组3D模型处理为2D轴对称模型时,最关键的是如何将按一定规律分布的换热管等效为管板的弹性支承。诸多文献(包括文献【7】)中均详细介绍了这一等效方法。

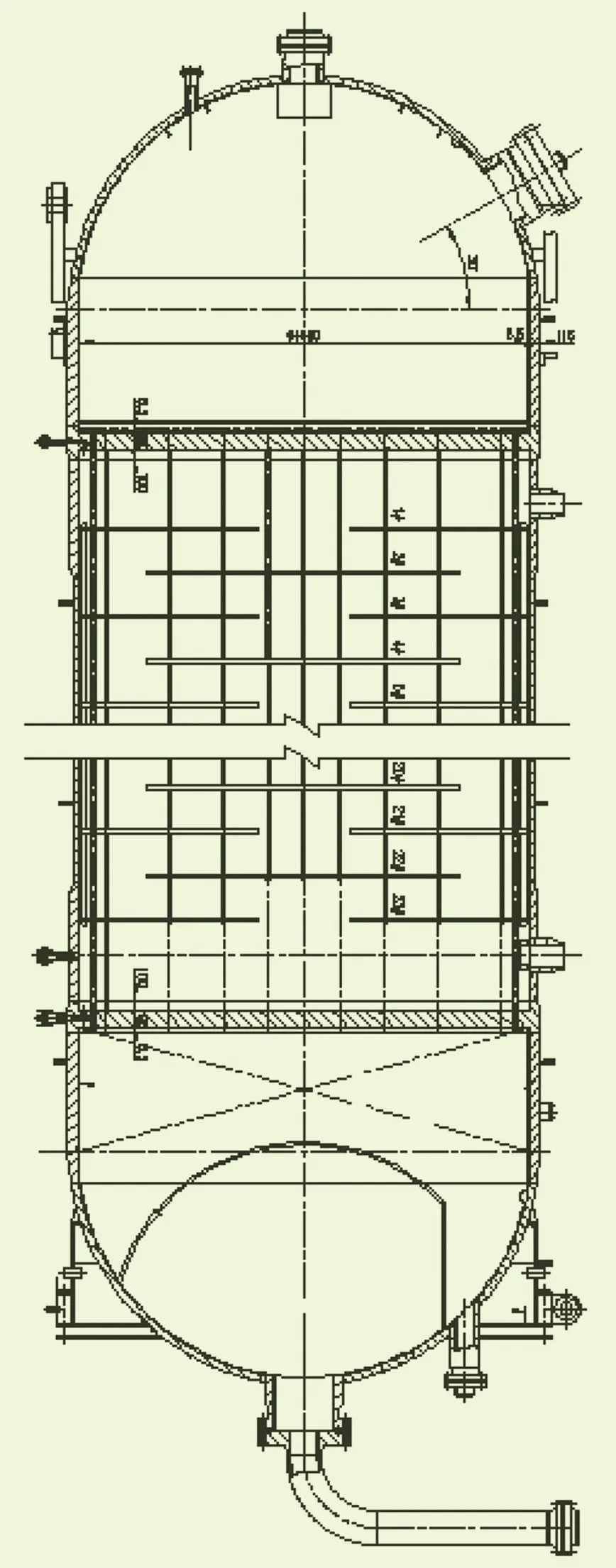

本文以某装置中的大型列管式反应器为例,针对典型操作工况,参照ASME Ⅷ.2中的相关章节,对该反应器建立2D轴对称有限元模型及3D实体有限元模型,进行应力分析及校核,对两者计算结果进行比较,重点介绍ASME Ⅷ.2中相关方法的应用。该反应器结构如图1所示。反应器由上下管板、管组、壳程筒体、管箱等主要受压元件组成。

图1 大型列管式反应器结构示意

1 设计条件与载荷工况

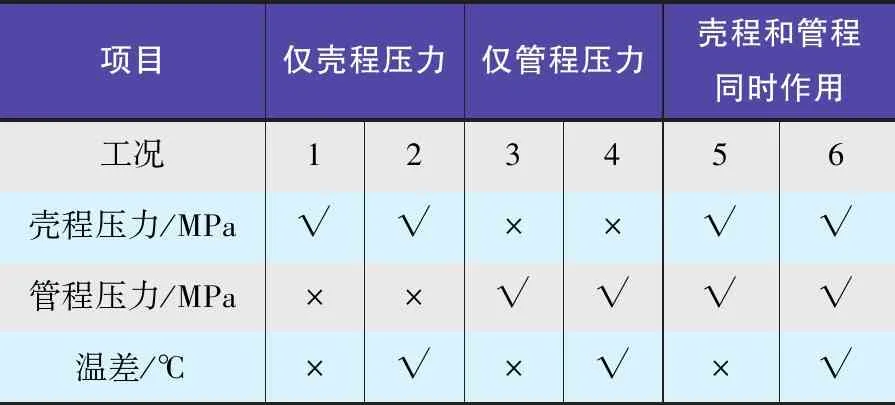

在国内外热交换器设计规范【3,8-9】中,对于该反应器,参照固定管板式换热器,通常需要校核6种工况,本文中的反应器算例的工况见表1,这里仅用√和×来表示每一种工况下该项是否考虑。比如,在工况1中,仅考虑了壳程压力,而未施加管程压力、换热管与壳程筒体的平均金属壁温差;对于工况6,则考虑了管程和壳程的压力,壳程压力载荷2.5 MPa,管程压力载荷5 MPa,同时,还考虑换热管与壳程筒体的平均金属壁温差,其中壳程温度载荷207.72 ℃,管程温度载荷196.59 ℃。此外,还考虑了反应器以及催化剂质量等。

表1 载荷工况

2 线弹性有限元分析方法在管板设计中的应用

该反应器主要由3部分受压元件组成:1)筒体和封头;2)管板;3)换热管组。其中,第1部分中的筒体、封头是常见的结构,采用规则设计,结合ASME Ⅷ.2规范4.18节和附录5-E的相关要求,本文重点介绍反应器管板和管组的有限元模型。

2.1 等效当量实心圆平板模型

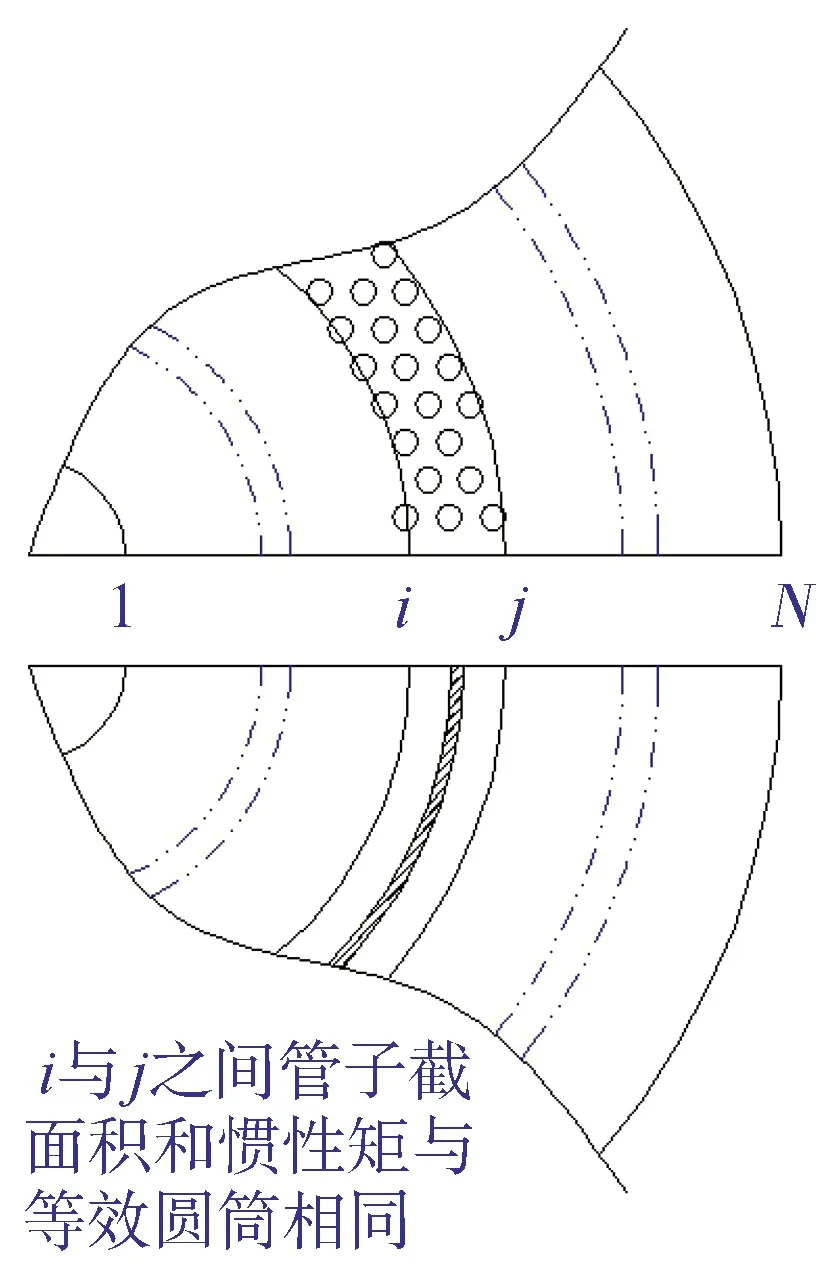

本文的反应器换热管布管方式为正三角形布管,以管板中心为圆心的N个同心圆,将与管板连接的换热管划分为N份。i,j两个同心圆区域内所包含的换热管,按截面积相等的原则等效为第k个圆筒,如图2所示,等效处理时,首先保证该圆筒的横截面积与对应区域内的换热管金属截面积之和相同。文献【7】对同心圆的数量进行研究,发现同心圆数量越多,轴对称模型计算结果与3D模型计算结果越接近。本文中将换热管组等效为42个轴对称圆筒。ANSYS软件提供了BEAM3单元来模拟轴对称圆筒,在ANSYS的APDL宏语言中,不仅可设置BEAM 3单元的截面积与各个同心圆区域内的换热管金属截面积之和相等,同时,可以设置该单元的惯性矩与各个同心圆区域内所有换热管惯性矩相等,从而达到与换热管管组等强度、等刚度的模拟效果。如图3所示,等效圆筒采用BEAM3 单元,当量实心板、设备法兰及封头和壳体,采用PLANE182单元对本文中的反应器进行应力分析。

图2 换热管等效为2D圆筒的方法说明

由于管板上按正三角形分布管孔,当其等效为实心板时,环向与径向开孔削弱效果是不同的,故其环向与径向的当量弹性模量必定与轴向弹性模量不同。ASME Ⅷ.2中对该特性采用定义材料的各向异性的弹性矩阵来实现,如式(1)所示。

图3 反应器的轴对称模型网格

(1)

2.2 反应器载荷及位移边界条件

对于本文采用的工况6,包含以下3类载荷及其他条件。

1) 压力载荷P

该反应器中,压力载荷分为壳程压力载荷和管程压力载荷。根据ASME Ⅷ.2表5-E.19,当真实管板等效为当量实心板后,管板表面承受原壳程载荷Pt或管程载荷Ps的承载面积增大,需要将这部分载荷进行折算。例如,该反应器管板上表面的管程载荷:

(2)

Pt——管板管程压力,MPa;

Ah——真实管板承受管程压力的面积,mm2;

A——当量实心管板承受管程压力的面积,mm2。

2) 温度载荷T

该反应器的温度载荷可以通过对流传热的方式施加,也可以直接将操作温度作为体载荷施加在管组和壳程筒体上。由于介质与壁面之间的对流传热系数较难确定,工程中通常选择后者,计算结果更为保守。

3) 质量载荷D

该反应器中的质量载荷有两部分,一是设备本体的自身质量,二是反应催化剂的质量。前者可以在模型中,通过施加重力加速度的方式体现。后者存在于反应器的换热管中,可以将这部分质量折算进换热管的密度中。

4) 其他载荷

在ASME Ⅷ.2附录5-E中指出,需要考虑换热管支撑作用对管板的影响。对于固定管板换热器,为考虑换热管内外压差产生的泊松效应导致换热管产生轴向应变,工程上有两种解决方法,即增加:方法1,将泊松效应引起的轴向应力,折算为均布于管板表面的轴向力(MPa),与管板表面其他面载荷叠加;方法2,将由泊松效应产生的轴向应变换算为温度载荷,对换热管施加附加温度载荷来实现。

5) 位移边界条件

将裙座底面的节点位移进行固定约束。

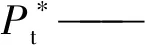

将上述4项载荷与1项位移边界施加在模型中。为了得到评定所需的Pm、PL+Pb和PL+Pb+Q,分两种载荷组合进行计算:纯机械载荷,计算得到Pm、PL+Pb;温差+机械载荷,计算得到PL+Pb+Q。其中,热固耦合分析的边界条件示意见图4,计算得到的封头与筒体连接处局部应力强度云图见图5,管板应力强度云图见图6 。

图4 反应器热固耦合分析载荷与位移

图5 封头与筒体连接处局部应力强度云图(工况6)

图6 未经折算的管板应力强度云图(工况6)

3 反应器管板应力校核方法说明

根据ASME Ⅷ.2附录5-E,在校核管板的应力时,应对采用各向异性材料弹性矩阵、当量泊松比得到的应力场进行折算处理后,才可与许用极限值进行比较。附录5-E.6中规定,需要按下式(3)~式(5)对当量实心板的Pm、PL+Pb和PL+Pb+Q采用管板开孔削弱系数进行折算,以获得真实应力。

(3)

(4)

(5)

式中:Pm——总体一次薄膜应力强度,MPa;

PL——局部一次薄膜应力强度,MPa;

Pb——一次弯曲应力强度,MPa;

Q——二次应力强度,MPa;

Sm——多孔板材料在设计温度时的许用应力强度,MPa;

SPS——一次加二次应力范围的许用极限,MPa;

KPS——应力放大系数,计算方法详见式(6)。

(6)

式中:β——双轴向应力系数;

μ*——有效管孔带系数。

根据上述规定,首先,选取垂直于管板厚度的路径对管板进行线性化处理,得到该路径上的Pm、PL+Pb和PL+Pb+Q值后代入式(3)~式(5),得到管板真实应力。本文中沿管板径向方向按一定的间隔选多条路径进行应力线性化处理,针对本文中的模型,在ANSYS软件中,编写APDL 批处理宏,从管板中心沿半径方向定义42条应力线性化路径(见图7),提取线性化处理后的结果,按上述方法得到各条路径处真实的应力与许用极限进行比较。

图7 管板路径示意(工况6)

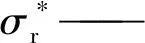

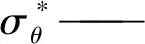

反应器上管板沿半径方向的Pm和PL+Pb(仅施加机械载荷)曲线示意见图8,反应器上管板沿半径方向的PL+Pb+Q(施加机械载荷+热载荷)曲线示意见图9。以上管板的Pm为例,从图中曲线可以看出,沿管板半径方向,Pm值单调递增,PL+Pb和PL+Pb+Q曲线却并非单调递增或递减,且很难判断何处可以取得PL+Pb和PL+Pb+Q的最大值。所以,本文沿半径方向按一定间距提取路径进行线性化,并对线性化处理后的结果按标准折算回真实应力是非常必要的。

图8 反应器上管板Pm和PL+Pb分布曲线(工况6)

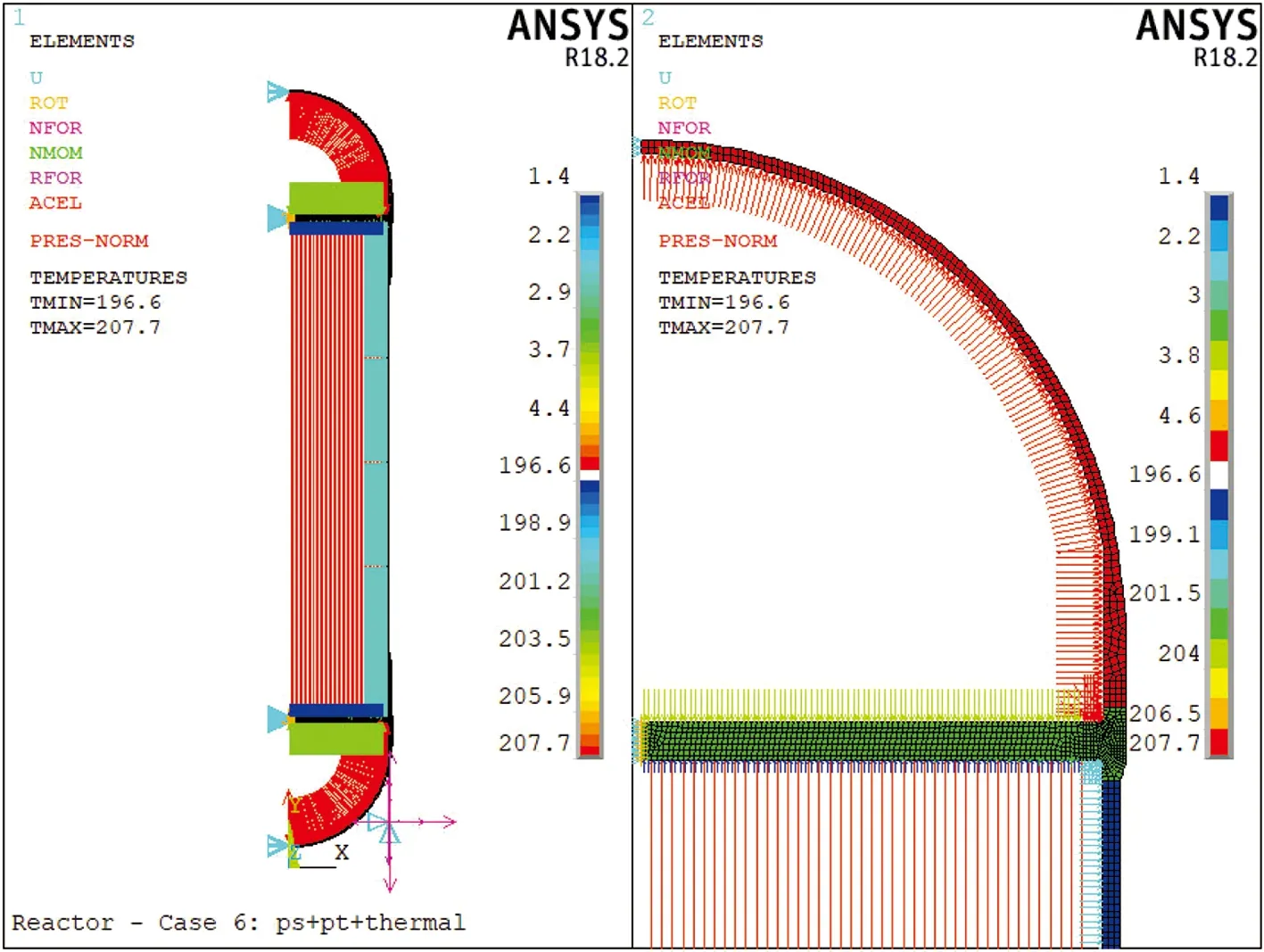

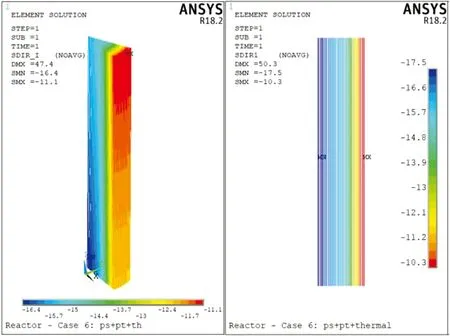

由于本模型的等效圆筒与换热管的横截面积相同,因此,通过ANSYS软件中提取BEAM3轴向应力的方法可以直接得到换热管的轴向应力,从而实现对换热管强度、稳定性的校核。换热管轴向应力云图见图10。

图9 反应器上管板PL+Pb+Q曲线(工况6)

图10 换热管轴向应力云图(工况6)

4 反应器2D模型与3D模型对比

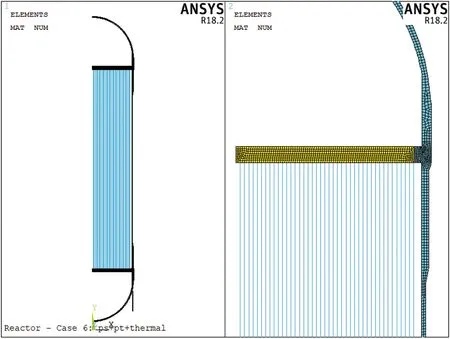

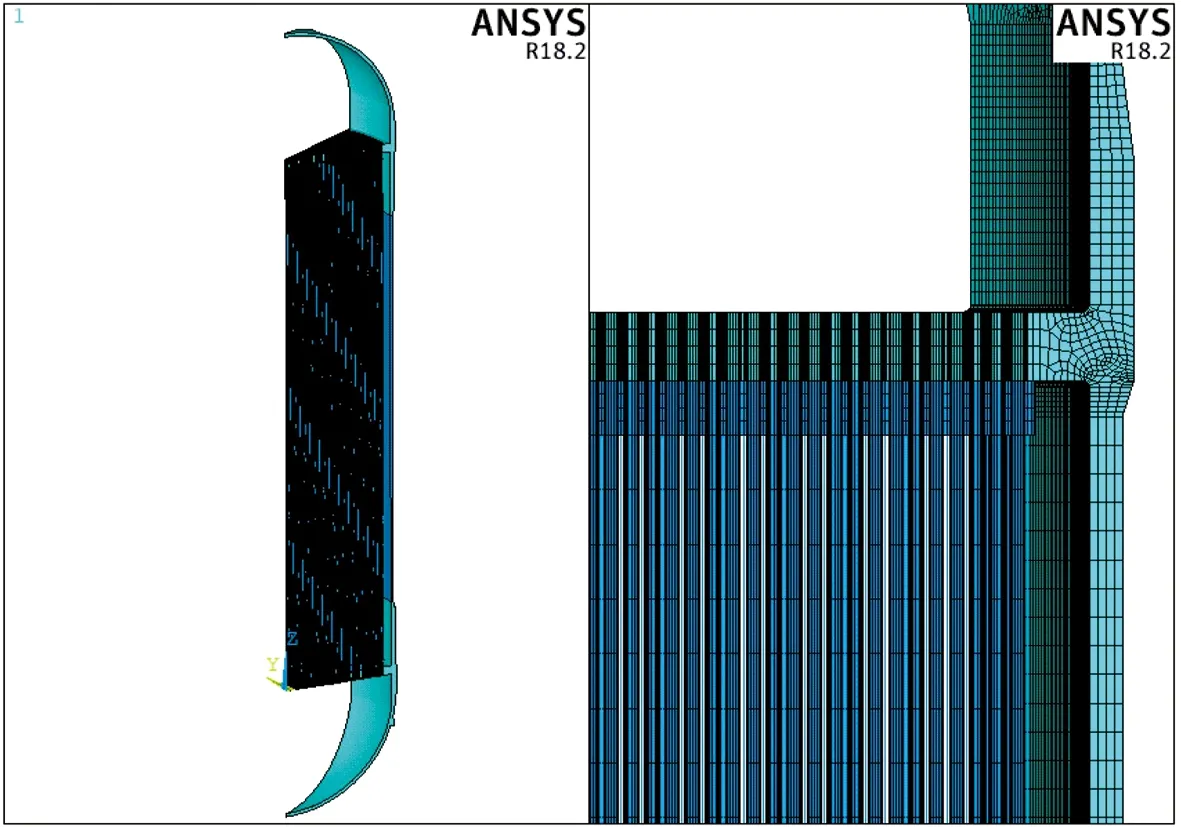

本文对该列管式反应器建立了3D模型(见图11)进行应力分析,其中换热管主体采用PIPE16单元,其余部分采用SOLID185单元,并采用与2D轴对称模型相同的工况进行分析。

图11 反应器3D有限元模型

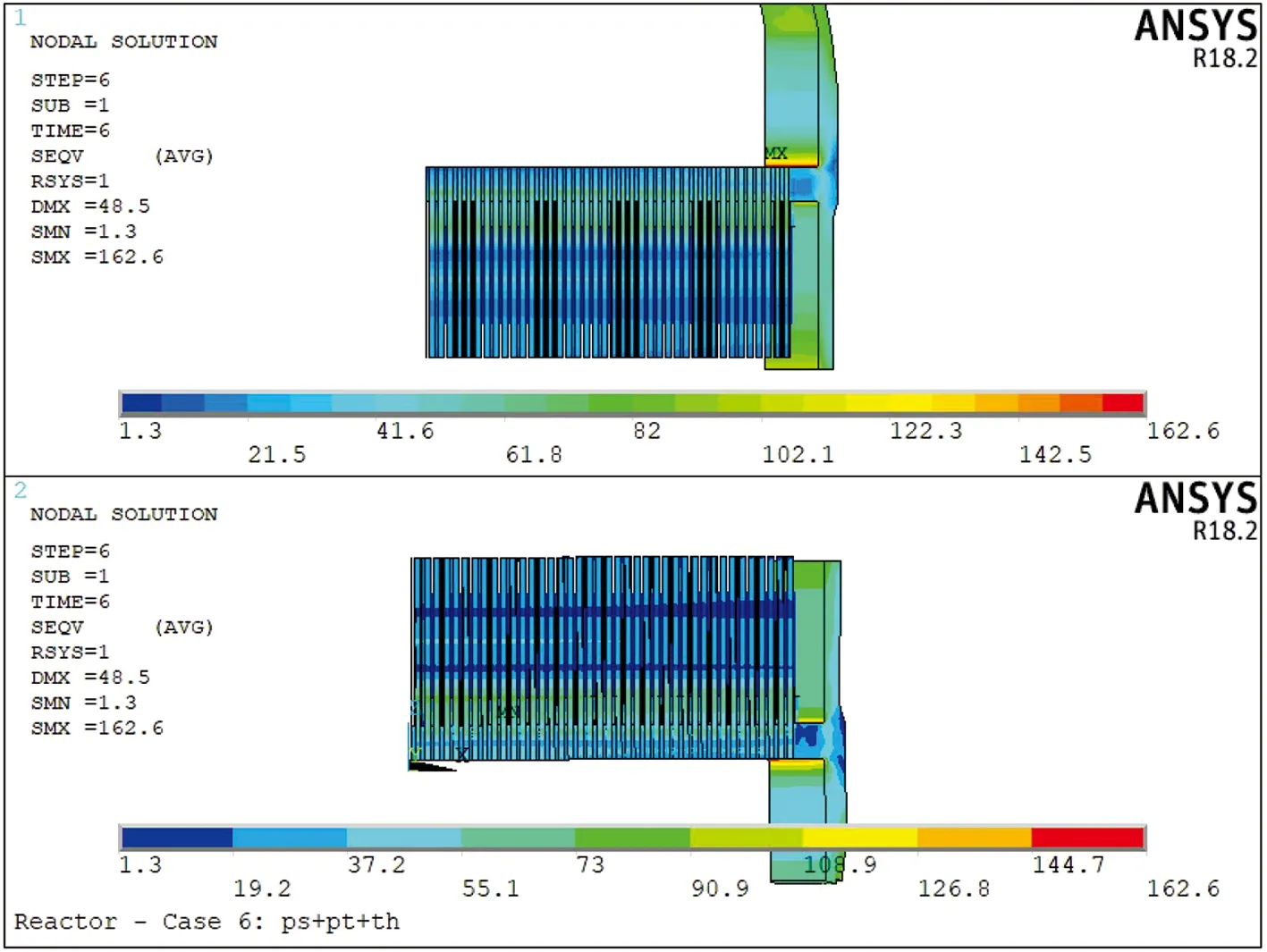

图12是反应器管板与筒体连接部位的应力强度云图,由图12可见,上管板与筒体连接倒圆处应力强度值最大,为162.8 MPa。图5中,2D模型的管板与筒体连接倒圆处应力强度为173.6 MPa。可以看出,3D模型与2D轴对称模型计算结果非常接近。

图13是3D模型与2D轴对称模型的管组轴向应力对比,可以看出,两者的换热管轴向应力结果非常接近,其中,3D模型管组最大压缩应力为16.4 MPa,2D轴对称模型管组最大压缩应力为17.5 MPa。

通过以上对比表明,从计算结果的精度上来讲,采用2D轴对称模型替代3D模型进行列管式反应器的分析是可行的。

图12 反应器管板与筒体连接部位的应力强度云图(工况6)

图13 3D模型(左)和2D模型(右)的管组轴向应力对比(工况6)

5 结论

本文结合工程实例介绍了ASME Ⅷ.2附录5-E中的当量实心圆平板在大型换热器管板中的应用,重点介绍规范中相关部分在工程中的具体应用,为工程技术人员提供参考。通过与3D有限元模型的计算进行对比,结果表明:

1) 2D轴对称模型中采用面积相等、抗弯刚度相等的系列同心等效圆筒来模拟管组对管板的弹性支撑效应在工程应用中是可行的。

2) 当量实心圆平板的材料定义考虑了管板上开孔分布造成的径向与环向的各向异性。规范中相关条款定义材料各向异性弹性矩阵的方法,可以有效反映管板开孔削弱。

3) 管板应力校核时,由于无法判定何处取线性化路径最为合适,工程应用中,从管板中心到布管限定圆边缘定义多条应力线性化处理路径进行线性化处理是必要的。

综上所述,ASME Ⅷ.2中采用2D轴对称模型,同时采用考虑了开孔削弱的各向异性当量实心圆平板对大型固定管板换热器的管板进行简化,在工程上是可行的,相对于3D实体单元,在保证计算精度的前提下,减缩了解题规模,提高了求解效率。