锅炉汽包焊缝裂纹分析与修复研究

2019-05-08郑文凯

郑文凯,李 伟

(中国石油化工股份有限公司茂名石化分公司,广东 茂名 525000)

CFB锅炉汽包是自备电站热力设备汽水系统最重要的组成部分【1】,汽包内部构件和流程复杂。由于锅筒壁厚、 刚性大,在高压力和高温度梯度场的作用下会产生较大的内应力, 工作条件恶劣。在锅炉机组非正常启停过程中各项参数变化幅度大, 非计划停车工况尤为剧烈, 此时汽包压力、 温度不断交替变化, 加上其有数量较多的各种不同规格尺寸的管道接口(如上升管和下降管等), 以及蓄热能力和自重等因素, 都导致其机械应力和热应力更加复杂【2】。以上因素会使汽包产生裂纹, 缩减汽包使用寿命。在2016年 6月停炉检修时对汽包内部进行检验, 发现了汽包产生的裂纹缺陷, 通过深入研究并制定严格的裂纹修复工艺方案, 消除了裂纹, 确保了机组的安全运行。

1 汽包缺陷问题描述

1.1 汽包及缺陷概况

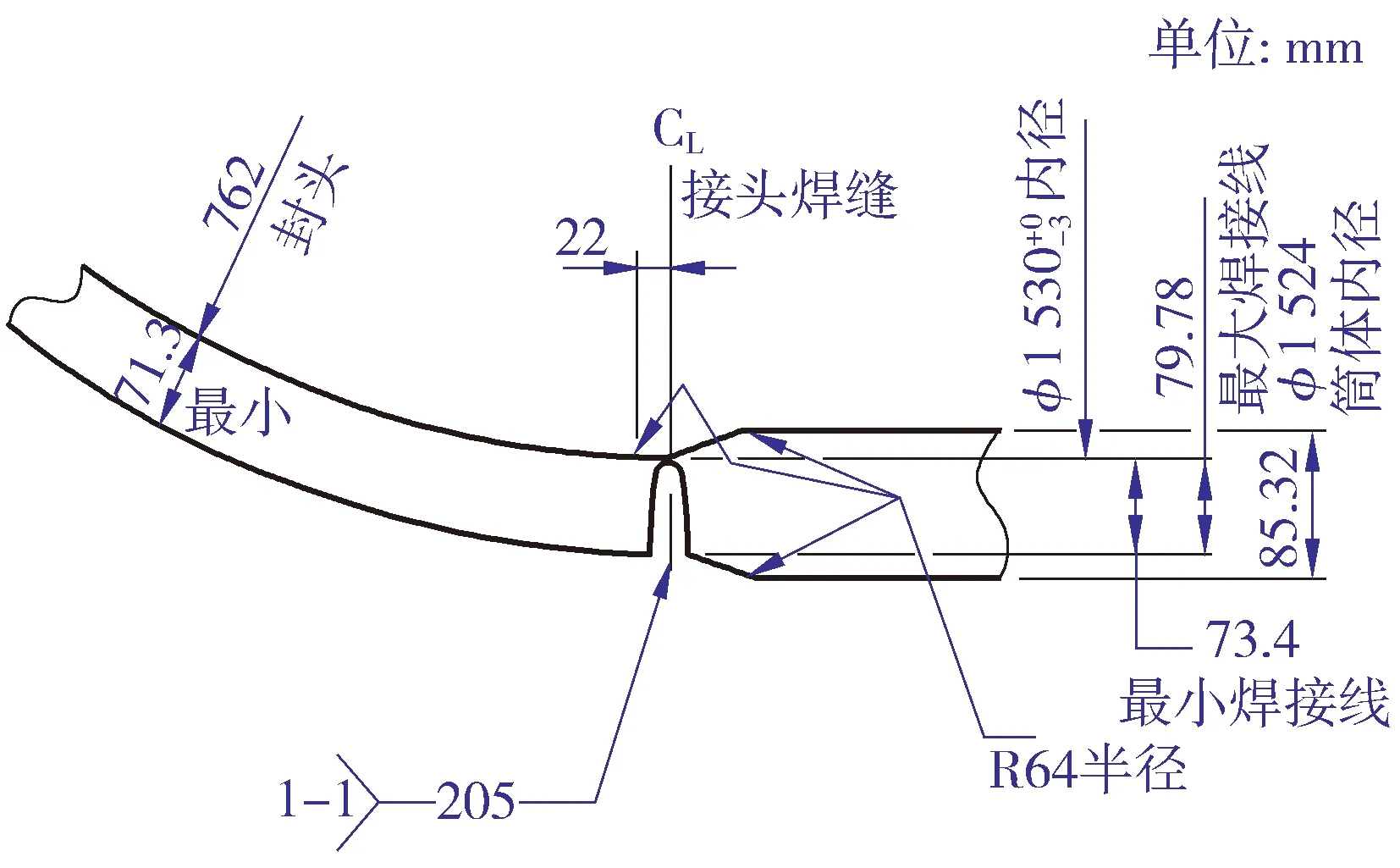

某自备电站1号CFB锅炉由某锅炉公司制造,2009年5月投产。锅炉型号为XX-9.81/410-M004,额定出力为410t/h,主蒸汽温度为540 ℃,主蒸汽压力为9.81 MPa,汽包设计压力为12.4 MPa,设计温度为328 ℃。1号CFB锅炉汽包结构示意见图1。汽包材质为SA299钢,规格为内径φ1 524 mm,壁厚85.3 mm,筒体长11 582 mm,封头允许最小壁厚为71.3 mm。

2016年6月,1号CFB锅炉停炉检修时对汽包进行内检,经磁粉检测(MT)发现,汽包南侧封头与筒体间的环焊缝处有2条裂纹,位置在环焊缝靠封头侧,其中1条长度为22 mm,另1条长度为14 mm;2条裂纹位置接近,沿焊缝呈纵向延伸,如图2和图3所示。

图2 汽包裂纹

图3 汽包裂纹方位

1.2 裂纹缺陷形成原因分析

1.2.1 制造缺陷分析

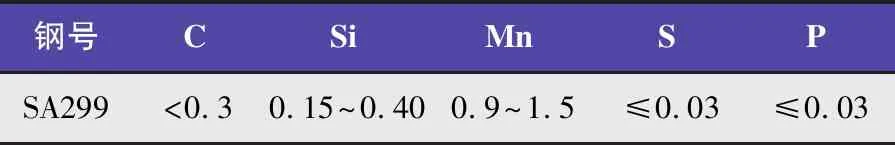

裂纹是在检修过程中对汽包内部检验时发现的,位置处于汽包内部,正常运行时不能有效发现设备缺陷。同时,汽包材质为SA299中碳锰硅钢,焊接过程中容易出现淬硬和冷裂问题,因此有可能该缺陷在汽包制造过程中已经产生,已在焊缝内部形成了隐性裂纹。SA299钢化学成分见表1。1号CFB锅炉自投产以来,已连续运行超过7年,不断的启停炉以及负荷变化加速了隐性裂纹的扩展,使其逐渐扩展至表面。

表1 SA299钢化学成分 w,%

1.2.2 正常启停和非停过程分析

汽包经过长时间运行,其裂纹部位材质的碳化物球化,珠光体区域形态特征消失,球状碳化物聚集在铁素体的晶界上成为部分链状组织,导致钢的蠕变强度和持久强度下降【2】。由于锅炉运行工况的变化和汽包水位测量监控手段的局限,水位可能在汽水分界面范围内波动,导致汽包表面出现冷热交替变化,进而形成较大的交变热应力,容易引起疲劳裂纹破坏【3】。在启停炉过程中,水位由自动控制切换至由操作人员手动控制,但此过程中,由于床温及水汽负荷变化剧烈, 汽包水位波动大,其热应力变化也随之产生大幅波动,水位线处热应力最大。从操作历史趋势可以看到, 汽包水位的正常控制范围为-20~+20 mm, 但启停炉时的实际水位波动范围超过-100~+100 mm,而水位控制的设定值为汽包中心线上方+15 mm,恰好是产生裂纹的区域。

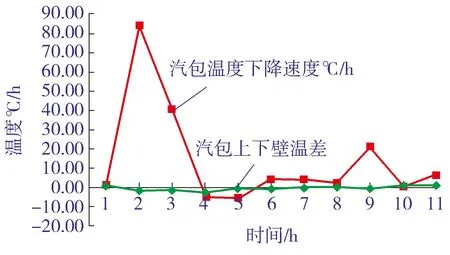

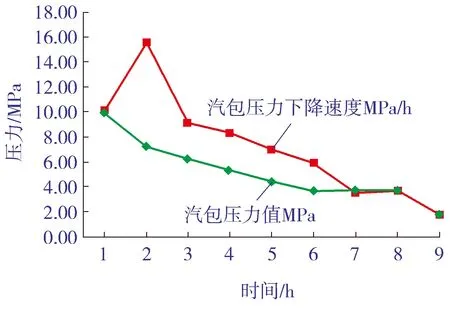

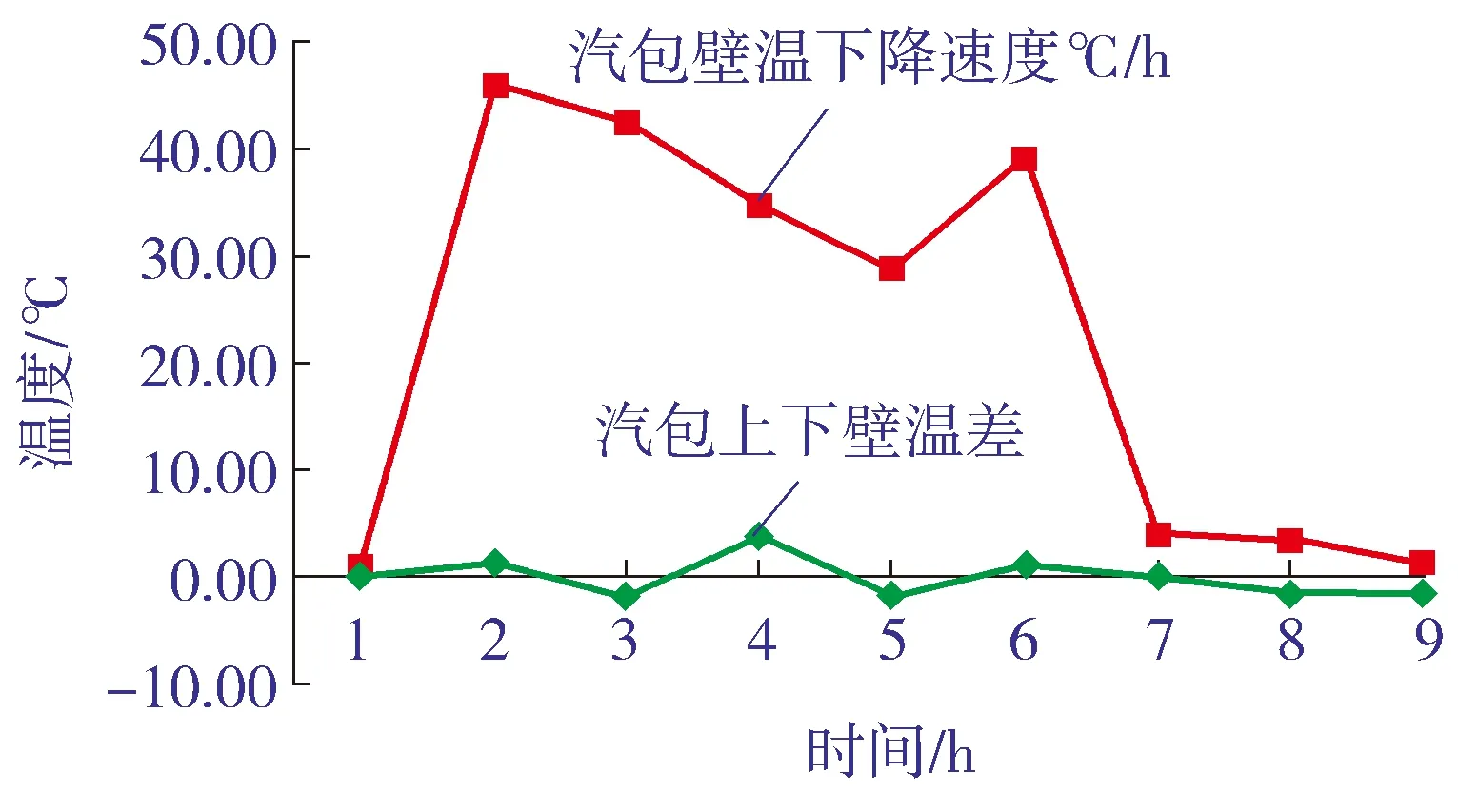

1号CFB锅炉投产以来,累计正常开停炉16次,非计划停炉3次。其中某次,由于炼油厂区晃电,造成1号CFB锅炉跳停,电力系统超过1 h才恢复送电。送电后重新快速启动1号CFB锅炉,导致其汽包压力、温度和水位急剧变化,见图4 和图5。

图4 第1次汽包压力变化曲线

图5 第1次汽包温度变化曲线

5 h后,厂区再次出现晃电,造成1号CFB锅炉再次跳停,因电力系统无法及时恢复,致使锅炉汽包压力、温度和水位连续2次在短时间内出现剧烈变化,见图6和图7。这2次事故导致汽包压力、温度和水位突变,其应力相应出现频繁变化,极有可能使应力集中处(即现有裂纹处)产生裂纹缺陷【4】。

图6 第2次汽包压力变化曲线

2 汽包裂纹修复

2.1 修复前准备工作

对可疑部位进行磁粉(MT)及超声波(UT)检测,对存在裂纹部位进行定位并用记号笔清晰标注;对裂纹区母材进行测厚,做好记录,并用记号笔标注于裂纹处;对裂纹区母材进行硬度测试,并记录数值,见表2;采用电加热带包扎裂纹区并覆上保温棉,进行350 ℃恒温2 h消氢处理。

图7 第2次汽包温度变化曲线

表2 裂纹附近区域材质数据

2.2 缺陷清除步骤

采用砂轮机对缺陷部位进行物理清除并从缺陷中心开始打磨至与母材圆滑过渡。当焊缝裂纹深度打磨达到5 mm时,对焊缝表面进行着色检查,发现依旧存在较长裂纹,见图8。继续打磨并进行表面(PT或MT)检测,直至清除所有缺陷。清除结果应得到锅炉特检院确认。当焊缝裂纹深度打磨达到12 mm时,对焊缝表面进行着色检查后发现裂纹消失。裂纹清除完成后,根据裂纹凹槽形状将其修磨成U形坡口形式,并与周边母材圆滑过渡,然后清除坡口周围100 mm范围内所有可能存在的锈迹及容易产生气体的附着物,使其露出金属光泽,见图9。

图8 焊缝裂纹打磨深度5 mm

图9 焊缝打磨深度12 mm

2.3 缺陷清除部位测厚

对缺陷清除部位周边进行测厚,测厚区域需包含封头母材、筒体母材、焊缝及热影响区。测厚数据如表3所示。

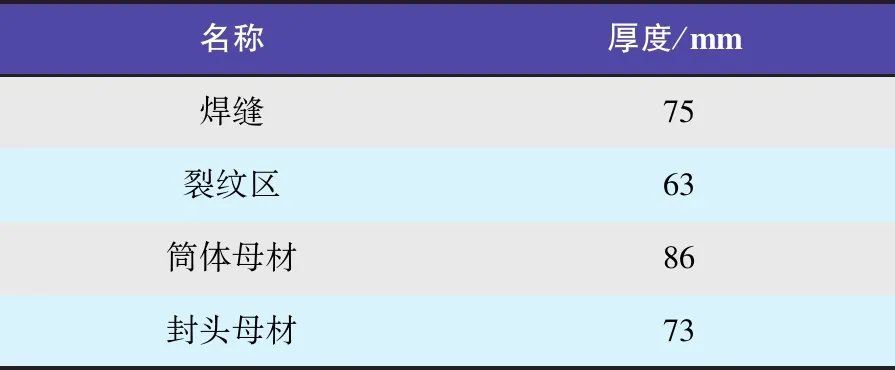

表3 裂纹消除后厚度值

2.4 修复工序确定

依据裂纹深度差异确定是否补焊。依据测厚数据,缺陷清除后的厚度小于对应位置设计要求的最小厚度时,需要补焊,并将需补焊处用记号笔清晰标出。缺陷清除后的厚度大于设计要求时,无需补焊,但需将缺陷处打磨至与周边母材圆滑过渡,坡度小于1∶4。原制造图纸显示:汽包筒体与封头焊缝最小壁厚73.4 mm(见图10)。从测厚的数据看出,将裂纹区打磨至见不到裂纹后,该处厚度只有63 mm,小于图纸要求的最小厚度,需要补焊打磨的裂纹区。

图10 汽包筒体与封头处壁厚尺寸

2.4.1 焊前预热

为防止母材和焊缝温差太大,对需补焊部位150 mm范围内进行焊前预热处理,预热温度100~150 ℃。由于裂纹在汽包内部,而现场施工环境不宜放置电加热带,为便于施工操作,采用中号烤把的乙炔+氧气中性火焰燃烧进行缓慢加热,人工采用测温枪严密监控加热温度。

2.4.2 补焊处理

根据修复措施和原制造厂提供的焊接工艺,编制汽包焊接修复工艺卡,并依据该卡进行焊接(见表4),焊接电流控制为140~170 A。补焊完成后立即采用电加热带进行350 ℃恒温2 h后热处理并对焊缝进行消氢,最后将补焊区域打磨至与母材圆滑过渡。

表4 焊接工艺卡

2.4.3 焊后热处理

热处理工艺依据原制造厂焊接工艺评定编制, 按照热处理工艺卡(见表5)执行。对筒体环缝处补焊的部位, 采取整圈包扎的方式进行热处理; 补焊部位布置2支热电偶, 内外各1支; 加热宽度不小于140 mm, 保温宽度不小于加热宽度的1倍, 升温速率55~75 ℃/h, 保温温度为605~635 ℃, 恒温时间3 h, 降温速率55~95 ℃/h。

表5 热处理工艺卡

2.5 修复结果评定

热处理后分别按NB/T 47013.3—2015和NB/T 47013.5—2015对原来缺陷部位进行UT及PT检测,Ⅰ级合格。经检测,UT、PT结果均满足标准要求,见图11和图12。

图11 UT检测结果

图12 PT检测结果

3 结语

锅炉在7年多的运行周期中经过启停和变负荷运行,其汽包长期处于交变的热应力状态,形成了低周疲劳裂纹【5】。汽包SA299钢的裂纹修复经严格的焊接修复、热处理工艺,并通过UT及PT检测评定,焊缝补焊区及热影响区均再未发现裂纹等缺陷,汽包经水压试验合格、开汽投用后运行正常。修复后运行至今已有2年,再次对裂纹的补焊部位进行MT和UT检测,同时对记录缺陷的部位进行跟踪检查,均未发现异常情况,表明采用上述汽包裂纹修复工艺是切实可行的,可借鉴应用。

研究还发现, 汽包裂纹大多位于汽包中汽水分界面附近, 因此在锅炉启停和非停操作时, 需严格按操作规程执行, 使汽包的升温和降温速率保持在冷态工况小于28 ℃/h,热态工况小于56 ℃/h,同时,控制汽包水位在-50 mm~+50 mm 范围内,上下壁温差不超过50 ℃,汽包额定压力波动范围小于0.5 MPa,可避免类似汽包裂纹情况出现。