加氢设备的异种钢焊接和堆焊

2019-05-08柴祥东

柴祥东

(中石化广州工程有限公司,广东 广州510630)

1 异种钢焊接的问题

碳钢或低合金钢与18-8不锈钢的焊接,可以选择纯铁或奥氏体不锈钢作为填充金属。纯铁焊缝性能不稳定,因此更多使用的是奥氏体焊缝。这种焊接需要考虑如下问题:

1) 稀释问题:含合金很低的碳钢或低合金钢母材熔入焊缝或堆焊层,焊缝或堆焊层合金元素铬(Cr)、镍(Ni)及钼(Mo)等含量降低,金相组织出现过量铁素体或马氏体,防腐性能和力学性能变差,或在焊接时产生开裂等。

解决稀释的办法有:

a) 减小焊接或堆焊熔合比,降低母材熔入焊缝或堆焊层的比例。

b) 采用合金含量较高的金属作为过渡层,如图1所示。如果能避免热裂纹的产生,也可直接采用较高合金含量的材料进行焊接。

图1 过渡层示意

2) 半混合区问题:邻近熔合线的一个窄小的焊缝区域,母材和熔敷金属混合不彻底,Cr、Ni等合金元素含量由接近碳钢或低合金钢逐渐变化至焊缝金属,如图2所示。

虽然焊缝或堆焊层的稀释可以通过各种措施得到控制,但半混合区化学成分变化范围大,仍可能产生各种金相组织。半混合区厚度取决于焊接方法、焊接参数等。

图2 焊缝和半混合区的Cr、Ni含量

3) 碳迁移问题:碳钢或低合金钢母材合金含量很低,而焊缝或堆焊层富含Cr、Mo等强碳化物形成元素。温度较高时,造成熔合线附近母材侧的碳向焊缝或堆焊层一侧迁移,导致熔合线附近母材侧出现脱碳层,焊缝或堆焊层侧出现增碳层。这种结构造成熔合线两侧力学性能差异大,缺陷多,图3为异种钢接头熔合线两侧的硬度。脱碳层强度和硬度低,增碳层强度和硬度高,极脆,有大量碳化物在晶界堆积。该区域成为异种钢接头的最薄弱部位。

焊缝中促进石墨化的元素(如Ni)能抑制碳迁移,稳定碳化物的元素则促进碳迁移。而母材中促进石墨化的元素能促进碳迁移,稳定碳化物的元素则抑制碳迁移。

图3 堆焊层硬度

2 异种钢焊接选材和控制原则

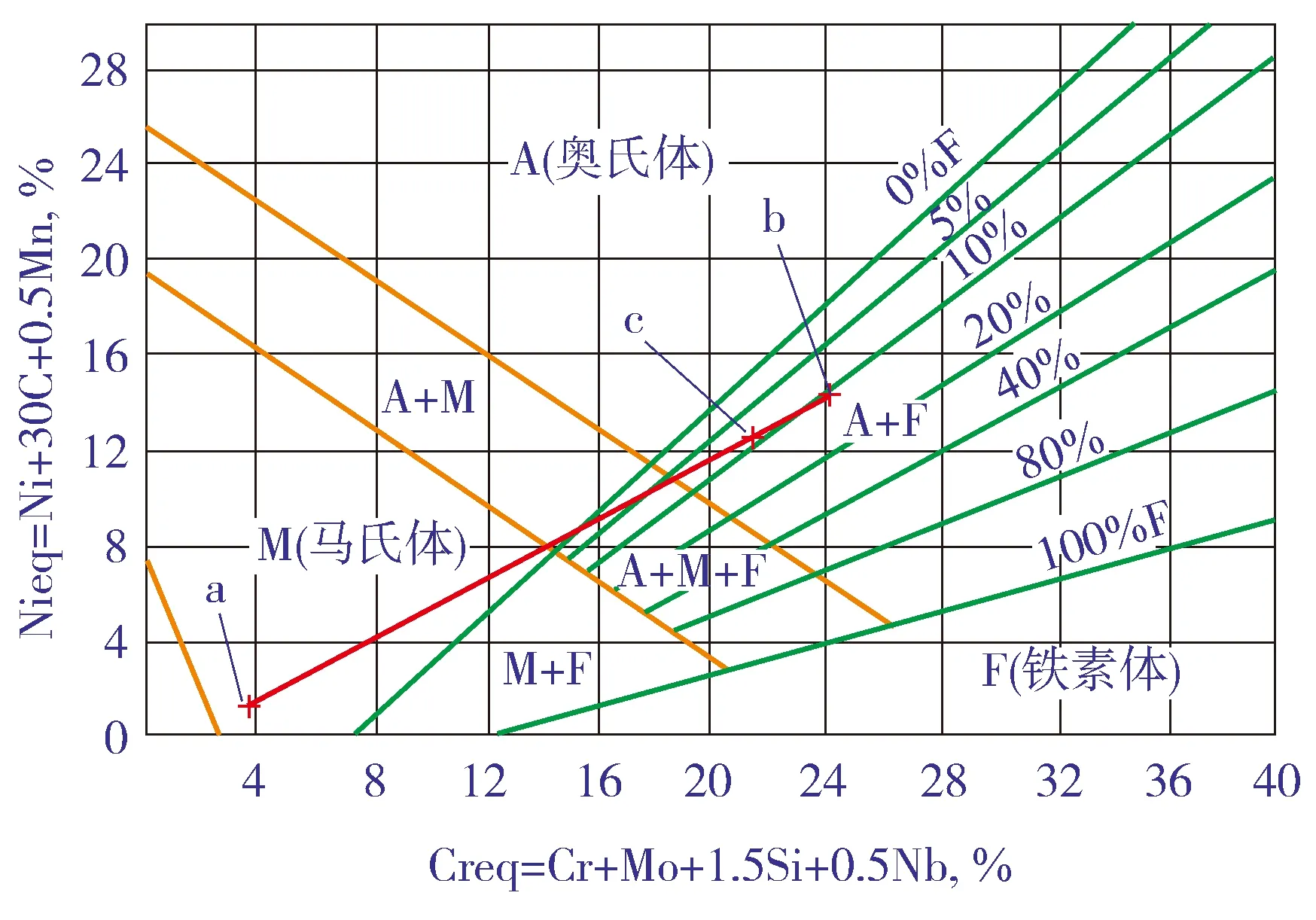

控制焊缝的稀释,舍弗勒图是有用的工具,图4 是改进的舍弗勒图【1】。根据熔敷金属和母材的化学成分以及熔合比,计算焊缝金属的化学成分,确定其Cr当量和Ni当量,再利用舍弗勒图估计焊缝的金相组织,作为焊缝成分设计的依据。通常希望奥氏体焊缝中保留3%~10%的铁素体。这些铁素体对S、P、Si等杂质元素的容纳能力强,降低产生焊接热裂纹的倾向,还能提高焊缝抗晶间腐蚀和应力腐蚀的能力。一般选择S309L(23Cr-13Ni)系列作为熔敷金属,可以得到奥氏体加铁素体焊缝(如图C点)。

图4 焊缝组织

半混合区是异种钢焊接中必然存在的区域,而该区中必然有一部分,在化学成分上与马氏体组织相对应。图4中a点对应于2.25Cr-1Mo的化学成分,b点对应于S309L熔敷金属的化学成分,c点对应于焊缝金属的化学成分,ac段则对应于半混合区的化学成分。可见其金相组织跨越马氏体、马氏体加奥氏体和奥氏体加铁素体几个区域。提高焊缝合金含量,能减小半混合区厚度,减小马氏体组织区的尺寸。承载的异种钢接头中,半混合区的马氏体转变是必须控制的。经验说明,选择S309L系列作为熔敷金属,焊缝金属Ni可到10%以上,半混合区的马氏体区较小,使用中可以接受【2】。

承受载荷的焊接接头,严重的碳迁移造成接头失去承载力。通常使用温度低于大致260 ℃时,焊接接头在使用中碳迁移轻微,采用S309L作为过渡层或直接采用S309L焊接是可行的。这时,为了避免高温热处理造成的碳迁移影响接头性能,不宜进行焊后热处理。如果使用温度高于大致260 ℃,焊接接头使用中碳迁移显著,S309L过渡层或焊缝不能阻止碳迁移,需要采用高Ni合金作为过渡层。Ni是石墨化元素,高Ni焊缝能阻止碳化物的形成,降低焊缝对碳的亲和力,抑制碳迁移。如果焊缝Ni达到80%,焊接接头可以长期在450~550 ℃下使用【2】,另外高Ni焊缝的半混合区中马氏体转变区域的厚度和转变量也能得到更好地控制。

3 加氢设备材料和焊接特点

加氢反应系统介质主要为高温氢,主体材料按照纳尔逊曲线可选耐高温氢侵蚀的各种Cr-Mo钢或18-8不锈钢【3】。同时因为介质还含有硫化氢等腐蚀成分,为了控制高温H2+H2S腐蚀,内壁可采用高Cr钢、Cr-Ni奥氏体不锈钢或高Cr、Ni合金堆焊或复合【4】。综合考虑耐腐蚀性、长期使用稳定性、经济性和制造可行性,设备材料一般采用1Cr-0.5Mo、1.25Cr-0.5Mo或2.25Cr-1Mo钢内壁堆焊18-8系列奥氏体不锈钢。为了防止停工时连多硫酸腐蚀开裂,堆焊层或复层18-8型奥氏体不锈钢应含稳定化元素钛(Ti)或铌(Nb),堆焊材料常选用TP.347(含Nb)。当装置原料含环烷酸时,可能需要堆焊含Mo的S316系列不锈钢。Mo为铁素体化元素,为保证基本的奥氏体,S316系列不锈钢提高了Ni含量。为保证抗敏化性,堆焊材料常采用超低碳型TP.316L。但一般认为TP.316L的抗敏化性仍劣于S321和TP.347。连多硫酸腐蚀为晶间型应力腐蚀开裂,除了提高堆焊层抗敏化性能,通常对堆焊层铁素体含量有更严格的要求。一般国内外都规定堆焊层铁素体含量5%~8%。这给加氢设备异种钢焊接带来新的问题,提出新的要求。

1) 操作中介质的氢以原子形式渗透扩散到设备材料内,图5是操作时器壁上含氢量的示意图。停工时,内壁H2压力卸掉,钢中氢向内、外表面扩散。而氢在奥氏体堆焊层中扩散的速度较Cr-Mo钢中慢很多(几个数量级),导致氢在堆焊层与基层的界面处聚集。随着停工温度降低,材料溶氢能力下降,使界面处氢过饱和,成为堆焊层剥离的原因。操作中材料渗氢越多,停工冷却速度越快,材料中的氢来不及扩散逸出,界面氢含量越高,越易氢剥离。

2) 加氢设备操作温度通常在350~450 ℃,异种钢接头或堆焊层在此条件下长期使用,可能发生碳迁移。加氢反应器壳体用铬钼(Cr-Mo)钢含有稳定碳化物的Cr、Mo等合金,特别是钒(V)改质Cr-Mo钢,含有对碳化物稳定作用很强的V,抗碳迁移的能力有所提高。但一般认为其含稳定碳化物的合金元素量有限,不足以完全抑制碳迁移。堆焊层通常并不采用能抑制碳迁移的高Ni合金作为过渡层,实际中,堆焊层氢剥离常发生于使用一定周期后的反应器上,这可能与高温使用加剧堆焊层碳迁移有关。

图5 操作中器壁上H浓度分布

3) Cr-Mo钢焊接或堆焊后,必须进行焊后热处理,否则热影响区硬度达到HB450以上,容易出现焊接缺陷。焊后热处理温度达到600~750 ℃,严重地促进异种钢焊接和堆焊的碳迁移,这是加氢设备必须面对的情况。而且研究证明,在热处理温度下,除了碳迁移外,甚至Cr、Mo也能短距离扩散,向晶界移动。这使增碳层晶界更加弱化,加剧了氢剥离倾向。

4) 堆焊层铁素体含量的要求,也对堆焊工艺提出更加严格要求。要求在大面积的堆焊中材料质量均匀稳定,堆焊参数稳定,熔合比稳定,焊道搭接平缓。

4 加氢设备异种钢焊接和堆焊

异种钢焊接一般用于加氢高压设备上的铬钼钢接管与S321、S347或S316L管道之间的焊接。该焊接接头为承载接头。采用S309L过渡层或采用S309L焊接仅可以达到连接的目的,但加氢设备需要在高温下长期操作,且接头必须进行焊后热处理,使得控制碳迁移成为关键。所以通常采用Inconel 625过渡,如图6所示,在Cr-Mo钢侧的坡口先堆焊一层Inconel 625,再用合适的18-8系列不锈钢进行焊接。经验说明,Inconel 625的Ni含量在65%左右,用于Cr-Mo钢坡口焊接的过渡,可以保证接头在设计温度(450 ℃)下长期使用,而且可以承受焊后热处理。一般不宜采用Inconel 625直接进行焊接,因为大截面地焊接Inconel 625,偏析严重,很容易产生热裂纹。Inconel 625为高Ni-Cr-Mo合金,除了抑制碳迁移外,还能耐各种腐蚀。这是采用S309L过渡所不能达到的。

图6 管道与设备焊接

采用S309L过渡的焊缝,只能使用在温度不高于260 ℃的环境,且设备制造中不进行焊后热处理,这在加氢设备中是极少的。

加氢设备堆焊层不承受载荷,通常采用单层方案或双层方案进行堆焊。单层堆焊是在Cr-Mo钢上直接堆焊耐蚀层TP.347或TP.316L。双层堆焊是在Cr-Mo钢上先堆焊TP.309L作为过渡,再堆耐蚀复层TP.347或TP.316L。加氢反应器和换热器通常采用高熔敷效率的带极堆焊,双层堆焊的每一层及单层堆焊均采用一道堆焊形成。

单层堆焊工作量少,成本低,但稀释问题突出。堆焊层铁素体含量受熔合比影响大。为了得到满意的堆焊层,需稳定地将熔合比控制在一个较低的水平,有时需要提高熔敷金属的合金含量(如采用309LNb进行堆焊),否则易造成堆焊层铁素体含量过高。

双层堆焊工作量较大,成本高,过渡层采用含Cr、Ni量高的TP.309L解决稀释问题。过渡层堆焊熔合比要求宽松,容易得到合格的奥氏体过渡层,堆焊工艺参数适应性好。

虽然堆焊层不承载荷,但经历堆焊的热过程,界面残余应力可能高达屈服极限。复合钢板只存在平行于界面的应力,而堆焊层与母材的界面可能还存在垂直于界面的应力,焊后热处理无法完全消除这种应力。另外,在使用中,开工、停工及操作的温度波动无法避免,由于堆焊层与母材之间的热膨胀和收缩不一致,也能造成界面应力。这些界面应力和设备冷却时聚集在界面处的H共同作用下,常常导致堆焊层剥离。即在一些部位出现堆焊层和基层沿界面开裂脱离。堆焊层和基层材质的热膨胀差越大,界面应力越大,越容易剥离。

对堆焊层氢剥离机理的认识,学术界可能还未完全达成一致。一般认为界面应力、界面氢聚集和碳迁移与堆焊层剥离有密切关系。研究表明【5】:氢剥离常发源于半混合区的增碳层粗晶区,起裂于被碳化物堆积而弱化的晶界。焊接热输入作用下通常使界面附近晶粒粗大,在高氢浓度、高应力作用下,晶界开裂沿粗大晶界连成一体,形成宏观上的氢剥离。

半混合区马氏体层的出现,降低焊接接头承载能力。但在堆焊层的半混合区,一般认为马氏体转变有利于提高堆焊层抗氢剥离能力。原因在于半混合区和碳迁移形成的增碳层是部分重合的。该区域“马氏体转变打破了原有的粗大奥氏体晶粒”,起到了细化晶粒的效果,使增碳层碳化物分布较为分散。国内对2.25Cr-1Mo堆焊TP.309L的一些研究也证明,堆焊层氢剥离不起源于马氏体层也不向马氏体层中延伸,而宏观上位于半混合区中马氏体和奥氏体的结合处【5】。马氏体区的尺寸通常小于增碳层的尺寸,因此剥离处位于奥氏体粗晶区。一般认为半混合区较多的马氏体转变可以减小剥离倾向。

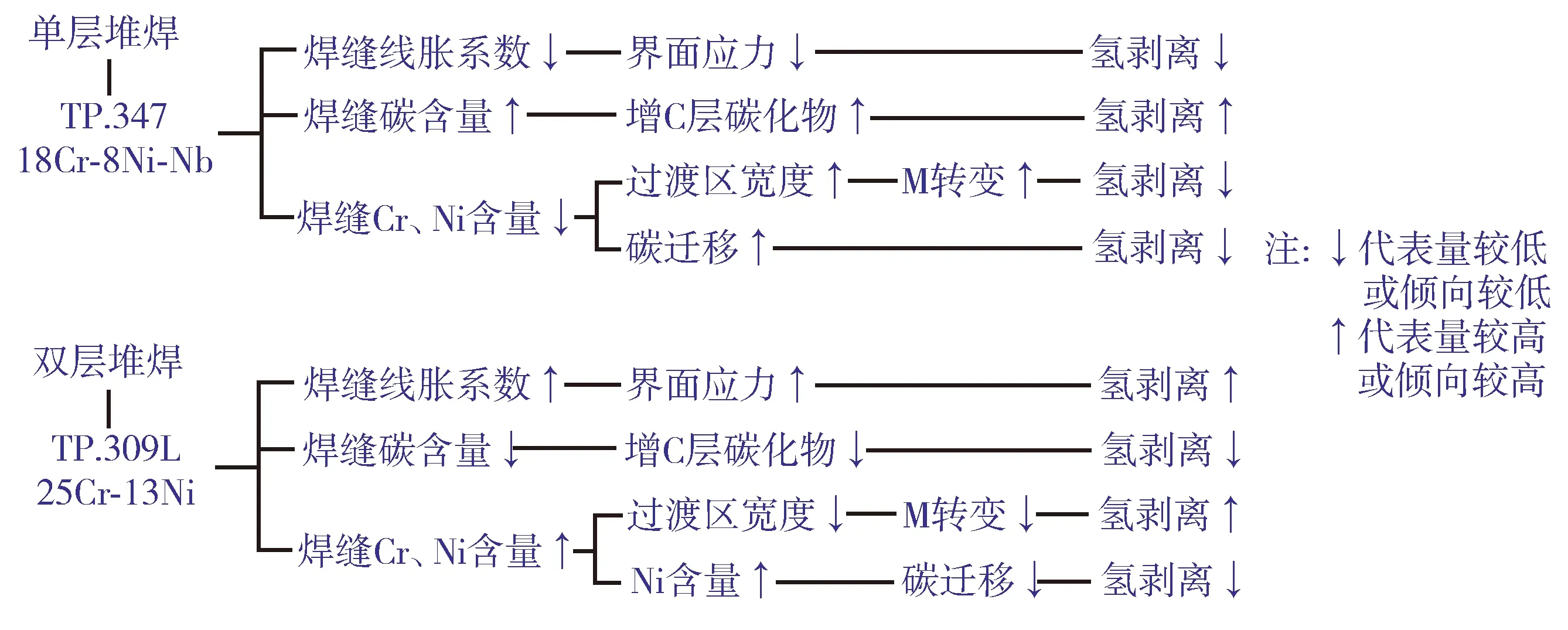

一般认为双层堆焊抗氢剥离的性能较好,但也有例子说明单层堆焊的抗氢剥离性能并不劣于双层堆焊。实际上有多种因素影响堆焊层的氢剥离倾向,图7显示了单层堆焊和双层堆焊影响氢剥离倾向的几个因素及其对氢剥离倾向可能产生的影响,一般采用带极埋弧自动堆焊时,两者都能达到设备的使用要求。

图7 单层堆焊和双层堆焊剥离倾向影响因素的对比

5 加氢设备带极堆焊

带极堆焊方法先进,效率高,适合在加氢设备上大面积使用。高压加氢反应器和换热器上常用带极埋弧自动堆焊(SAW)和带极电渣自动堆焊(ESW)。带极埋弧自动焊和带极电渣自动焊示意如图8所示。

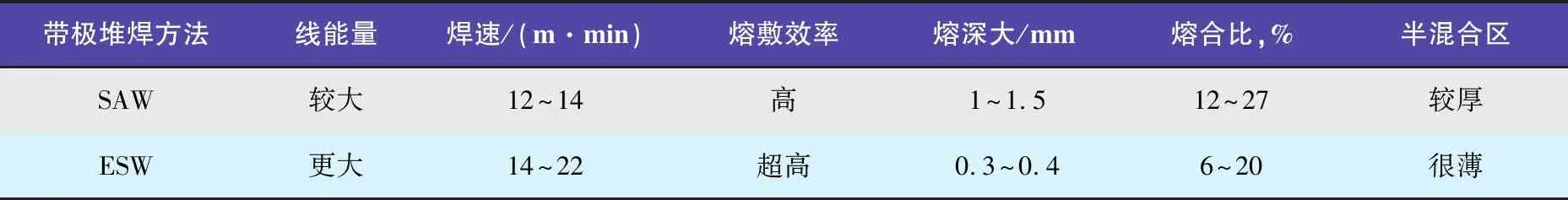

带极埋弧自动堆焊(SAW)是上世纪70年代发展成熟的高效堆焊技术。热输入(线能量)高,熔敷效率高,熔深大(熔合比高,即稀释严重),热影响区厚。与带极电渣自动堆焊(ESW)相比,半混合区较厚,容易得到马氏体转变。不论在单层堆焊还是双层堆焊上都得到广泛应用。

带极电渣自动堆焊(ESW),被认为是一种更先进的堆焊方法【6】。线能量与SAW相当或稍高,但焊速和电流远高于SAW,比SAW堆焊效率更高。表1是两种焊接方法参数对比。因为是非电弧堆焊,ESW飞溅少,热输入稳定,焊道成型良好,其推广使用提高了堆焊效率和堆焊质量。

另一方面,ESW快速热输入使焊道熔深较浅(熔合比、稀释率低)。这导致熔合线附近温度较高,晶粒更为粗大。也造成堆焊层半混合区化学成分变化陡,热膨胀造成的界面剪应力大。这些导致采用ESW进行单层焊或进行双层堆焊的过渡层堆焊时,抗氢剥离性能很差,目前并不大力推荐。从机理上,ESW的半混合区窄,马氏体转变被抑制,可能是其较SAW抗剥离性差的另一个原因。但这一说法并未得到业内的共同认可。毕竟界面处的增碳层厚度和严重程度,马氏体转变区的尺寸和类型,晶粒度的大小,对氢剥离倾向的综合影响是复杂的。

图8 带极埋弧自动焊和带极电渣自动焊

表2是某国际知名焊材公司针对SAW和ESW在2.25Cr-1Mo及V改质3Cr-1Mo-VTiB钢上单层堆焊TP.347和双层堆焊TP.309L+TP.347的氢剥离实验数据。实验采用常规的焊接参数和标准的氢剥离实验方法。结果发现V改质钢自身优良的抗氢剥离性能,所有试样均未出现剥离。而传统2.25Cr-1Mo钢,相同条件下对比时,SAW的抗氢剥离性优于ESW。数据虽然差别不大,但趋势很明显。值得一提的是,该公司最终的报告认为SAW和ESW在抗氢剥离方面并无根本差异,马氏体转变也不是影响堆焊层氢剥离倾向的关键。

表1 SAW和ESW对比

表2 氢剥离实验结果

除了带极堆焊,加氢设备还常用到手工堆焊等方法,一般是用在接管、法兰和其他台面的小面积的局部堆焊。这些堆焊一般不能仅采用一道完成所要求的堆焊厚度,都需要多道堆焊,这样先堆焊的焊道自然起到过渡层的作用。实践中有较好的效果。

6 结语

加氢设备承载的异种钢焊接采用Inconel 625进行过渡,目前国内外的做法大致相同。理论上合理,操作中可行。虽然高镍合金非常昂贵,但仅过渡层消耗材料很少,一般不会影响设备成本。对于操作温度很低,不进行焊后热处理的情况下,可以使用一般的S309L过渡或焊接。

堆焊层氢剥离问题一直是业内所关心的。虽然其理论有待于进一步研究,但从经验上,目前单层堆焊采用带极埋弧自动焊(SAW),双层堆焊采用带极埋弧自动焊(SAW)加带极电渣自动焊(ESW)依然是值得推荐的。

另一方面,带极电渣自动焊的高效率对工厂的吸引是巨大的。进一步研究其在单层堆焊和双层堆焊过渡层堆焊上使用也是必要的。单层堆焊省时间,成本低,值得推广,但控制上要求较为严格,目前国内使用还不多。许多人认为,带极电渣自动焊在单层堆焊上应用可能性较大,而且国内已有在不很苛刻的设备上使用的报道【7-9】。

双层堆焊方案国内使用较多, 过渡层TP.309L一般采用SAW,复层可采用ESW或SAW。采用ESW堆焊过渡层TP.309L时, 抗氢剥离性能很差, 日本制钢早期的浅熔深堆焊法(日本制钢自己命名为PZ法), 与此类似, 由于氢剥离问题严重而被淘汰, 其问题就出现在TP.309L过渡层的堆焊上。虽然其机理尚待研究, 但从使用经验看, 采用ESW堆焊过渡层TP.309L时机并不成熟。不过理论上可以肯定, 任何焊接和堆焊方法, 只要解决好异种钢焊接的几个问题都是可行的。