新型真空相变加热炉研制与应用

2019-05-08袁红霞

袁红霞

(中国石油化工股份有限公司中原油田分公司,河南 濮阳 457001)

目前油田生产加热主要使用的为HJ系列水套加热炉,由壳体、火筒、烟管、燃烧器、盘管等组成。随着油田开发、安全环保、节能减排要求的提高,现有加热炉主要存在以下几方面不足:

1) 盘管易穿孔。随着油田开发进入后期,油井产出液含水率普遍达到90%以上,部分区块油井产出物含盐及其他腐蚀物较高,加之原有盘管内防腐工艺落后,致使加热炉盘管腐蚀穿孔,维护工作量大。

2) 燃料气液分离效果差。加热炉使用油井伴生气作为燃料,由于产液量和气液比波动较大,造成分离器分离效果较差,经常发生因燃料气中含液量较高导致燃烧器熄火的现象。

3) 热效率低。配置的燃烧器不能进行自动配风及燃烧负荷自动调节,燃烧效率较低,燃烧排放物指标不达标,且油田加热炉的平均运行热效率较低,约为70%。

4) 自动化程度低。不具备燃烧室强制通风功能,加热炉的运行操作,特别是负荷调节和燃烧控制调节主要为手工操作。

5) 安全监控措施不完善。液位、压力、温度等参数未能实现在线远传实时监控,不利于安全管理和数字化油田需求。

通过对油田在用加热炉的特性研究,尤其是加热炉的安全和节能性能研究,以满足油气生产现场需要为出发点,结合国内专用石油装备发展趋势和国家节能环保装备产业政策,研制针对油田生产运行特点的新型相变加热炉,对提高热效率、降低燃料消耗和确保安全运行等具有重要意义【1-2】。

1 技术思路

研制新型真空相变加热炉的主要技术思路如下:

1) 采用真空相变换热技术,杜绝蒸发损耗,提高换热效率。

2) 采用盘管内防腐技术,延长盘管寿命。

3) 研制燃气净化装置,提高气液分离质量,使其具备自动排液功能。

4) 研制自动检测、控制系统,使其具备自动控制、远程监控功能。

5) 研制专用采暖装置,实现安全经济采暖。

2 关键技术及创新点

2.1 先进的总体设计

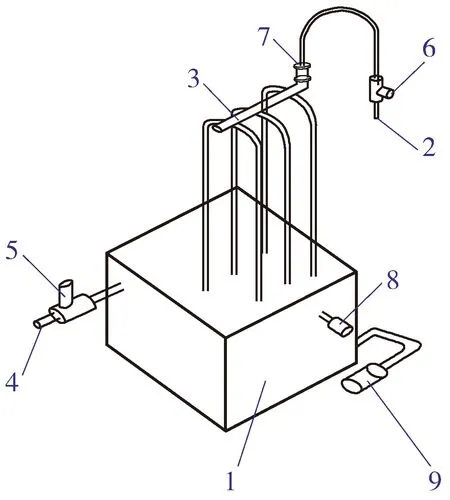

采用燃烧室低位设计,受热面对称布置,燃烧室和热交换部分在同一密闭空间内;设置了湿被式水冷回烟室,100%水包火的整体结构具有结构紧凑、布局合理等特点,如图1所示。

工作原理是在密闭的真空加热炉体内,水吸收燃气燃烧产生的热量汽化蒸发,加热盘管在加热炉体上部汽相空间吸收水蒸气的汽化潜热,水蒸气释放潜热后冷凝回落至液相空间被再次加热蒸发汽化,油井产物通过加热盘管带走热量,由此形成动态热平衡。

2.1.1 安全性能优越

加热炉负压运行,压力、温度、液位等运行参数自动检测,实时监测加热炉运行状态。

配置了燃烧器火焰检测、熄火保护装置、燃气电磁阀检漏装置和超限自动停炉保护等安全保护装置,保证了加热炉安全运行。

燃气净化装置储液罐超过极限液位后,自动切断燃气供应,消除了爆燃风险。

2.1.2 节能环保性突出

加热炉换热效率超过90%,不需频繁补充炉内水量。

采用全自动燃烧器,由加热炉出口温度参数闭环调节,精确控制燃烧器负荷。

实时监测烟气氧量,闭环控制过剩空气系数,提高燃烧效率。

燃料气净化装置分离出来的液体自动排放到外输干线,杜绝了就地排放带来的安全隐患和环境污染。

2.1.3 信息化水平高

采用系统解决方案,具备自动检测、控制功能,实现了远程监控和无人值守运行。

2.2 研制新型燃烧器

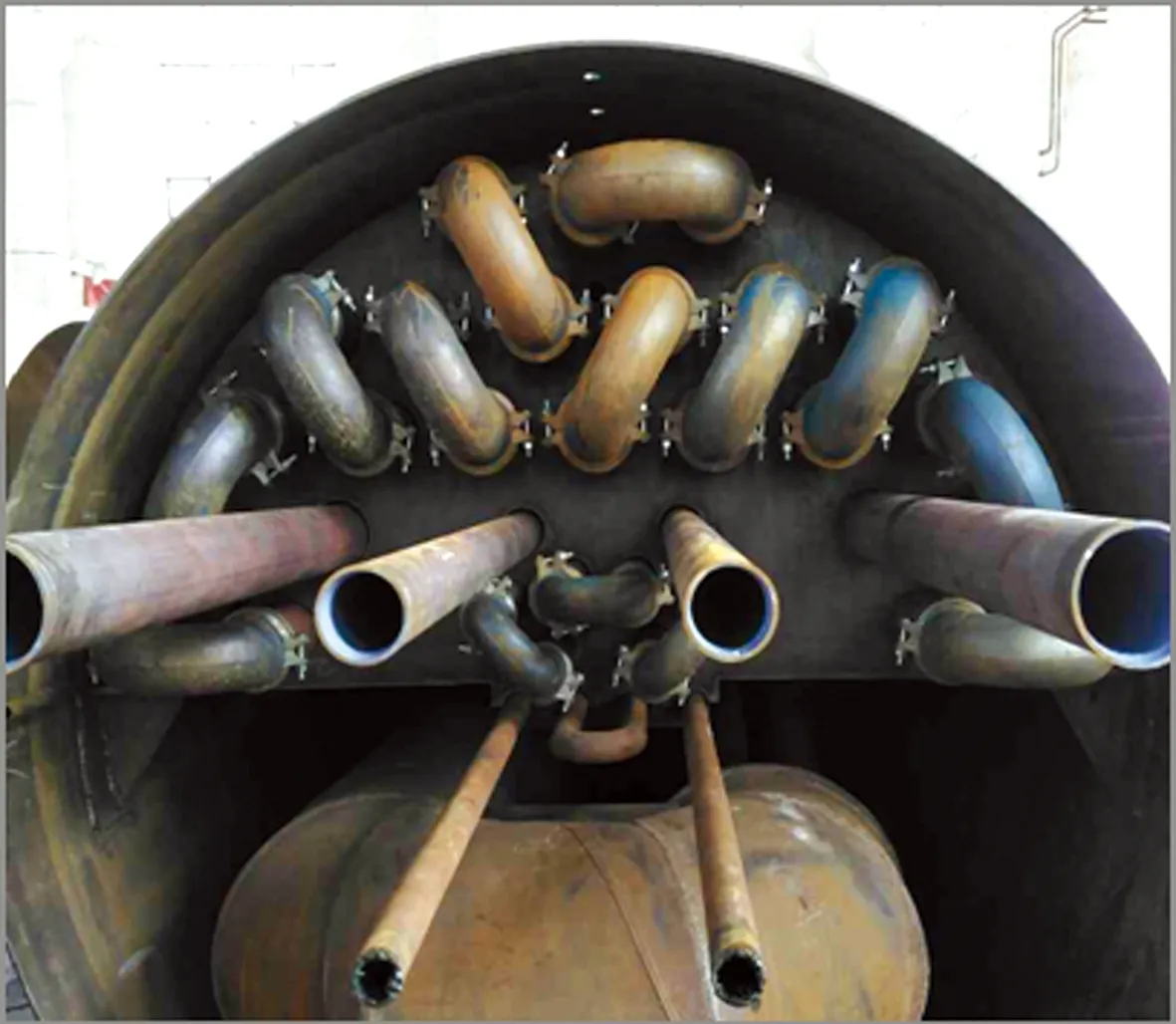

1) 新型全自动燃烧器(如图2所示)除具有炉膛吹扫、点火、火焰检测、熄火保护等功能外,还具有燃气阀门检漏、燃气压力低压和高压及风压低压保护功能【3】。

2) 根据加热炉出口温度自动调节燃烧负荷,以及根据燃烧负荷和烟气氧含量自动调节配风量等多种功能。

3) 控制系统对加热炉炉体压力、液位、温度进行连续检测和保护,对燃气净化装置液位进行控制和保护。

1—燃气手动球阀;2—过滤器;3—调压阀;4—压力表;5—快开燃气手动球阀;6—燃气高压开关; 7—燃气安全阀;8—燃气检漏装置;9—燃气安全阀;10—燃气球阀;11—高能点火器;12—风门手动调节机构; 13—风压开关;14—火焰探测器;15—风机;16—伺服电机;17—燃烧器喷头管

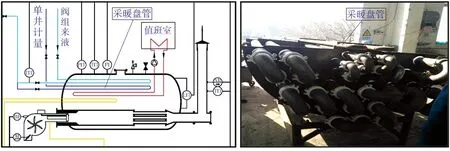

2.3 研制新型燃料气净化装置

1) 燃气净化装置管径小于150 mm,不属于压力容器强制管理范围。

2) 储液器采取保温伴热措施,液位达到一定程度后,排液泵自动把残液排入外输干线。液位超上限时,自动关断燃气电磁阀,保护油水杂质不进入燃气管线。

3) 安装了机械液位控制器,液位达到一定程度后切断燃气供应,实现机械、电子双重保护燃气系统安全。燃料气净化自动密闭输送装置如图3所示。

1—储液器;2—燃气出口;3—液滴沉降管束; 4—燃气入口;5—紧急切断阀;6—流量计; 7—捕雾器;8—液位变送器;9—排液泵

2.4 研制加热炉自动控制系统

1) 在线参数设定,实时显示各项参数,燃烧机根据设定温度可实现功率输出比例调节功能【4】。

2) 连续监测压力、液位、温度等参数,具备超过设定值时报警。超限时自动停炉保护功能。

3) 运行参数可传输至工控机,也可接入开放式网络,实现远程监控无人值守。加热炉自动控制系统如图4所示。

图4 加热炉自动控制系统

2.5 研究应用加热炉盘管内防腐工艺技术

2.5.1 盘管内防腐技术

加热炉盘管采用环氧粉末静电喷涂高温熔结内防腐技术,降低了盘管出现腐蚀穿孔的概率。用静电喷涂设备把环氧粉末喷涂到预热至230~250 ℃的盘管内壁上形成均匀涂层,经过熔结、流平、固化、冷却后形成表面光洁平整的防腐蚀涂层。该涂层具有优良的耐磨、耐冲击、耐高温和耐腐蚀性能【5】。

盘管内防腐如图5所示。

2.5.2 管件冷连接工艺

盘管、弯头全部采用沟槽冷连接,避免了电、气焊连接对盘管内防腐层的破坏,便于盘管检修维护。管件沟槽冷连接如图6(a)和图6(b)所示。

图5 盘管内防腐

(a)

(b)

2.6 设计专用采暖装置

设计了专用采暖装置,避免了传统电取暖或直接从水套取水取暖的弊端,解决了计量站安全经济采暖问题,取得了良好的效果。加热炉专用采暖装置如图7所示。

图7 加热炉专用采暖装置

2.7 取得国家专利技术

该研发成果获得了《一种燃料气净化装置》、《一体化真空相变水套加热炉》、《小管径金属管道防腐装置》等国家实用新型专利。

3 技术指标

该新型真空相变加热炉的主要技术指标如下:

设计总热负荷:250 kW;

排烟温度:180 ℃;

盘管设计压力:1.6 MPa;

壳程设计压力:-0.1 MPa;

盘管允许压降:≤0.10 MPa;

盘管设计温度:100 ℃;

壳程设计温度:100 ℃;

真空放散安全阀整定压力:0.04~0.05 MPa;

设计热效率:≥90%。

4 现场应用情况

目前已在油田24号站、87号站、95号站、102号站、103号站、116号站、122号站、123号站安装应用8台,运行可靠,效果良好。

4.1 运行指标对比分析

4.1.1 热效率

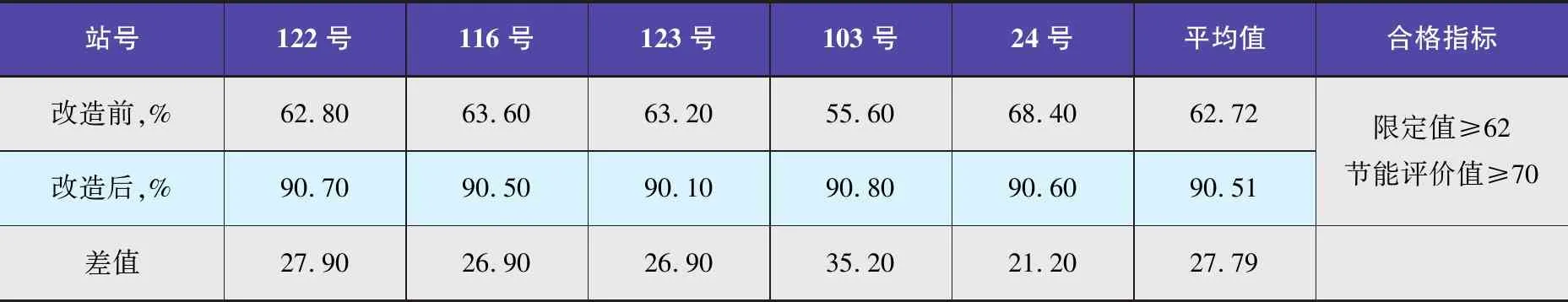

平均热效率由改造前62.72%提高到90.51%,提高了27.79%,见表1。

4.1.2 空气系统

平均空气系数由4.04降低到1.09,降低了2.95,见表2。

4.1.3 排烟温度

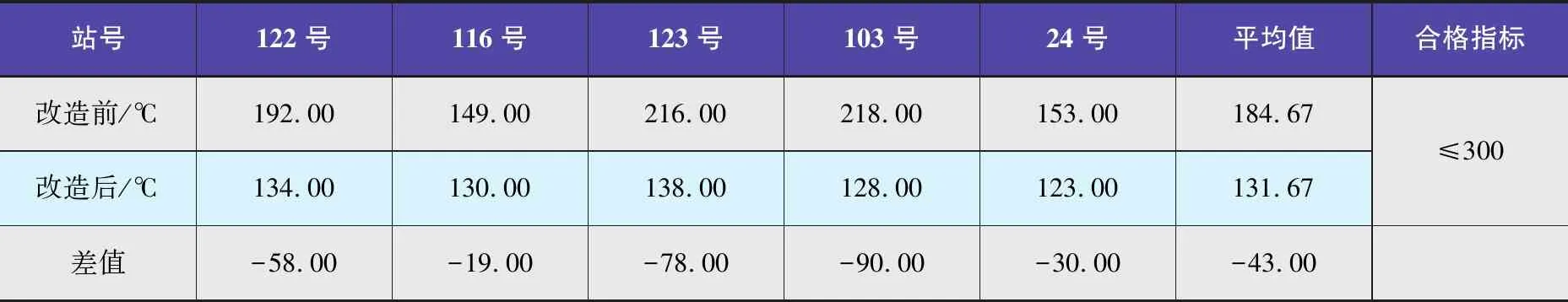

平均排烟温度由180 ℃降低到137 ℃,降低了43 ℃,见表3。

表1 热效率对比分析

表2 空气系数对比分析

注:空气系数为实际供给空气量与理论空气量的比值。

4.1.4 表面温度

在相似的环境条件下测试,加热炉炉体外表面平均温度由34.8 ℃降低到19.9 ℃,降低了14.9 ℃,见表4。

4.1.5 吨液耗气量

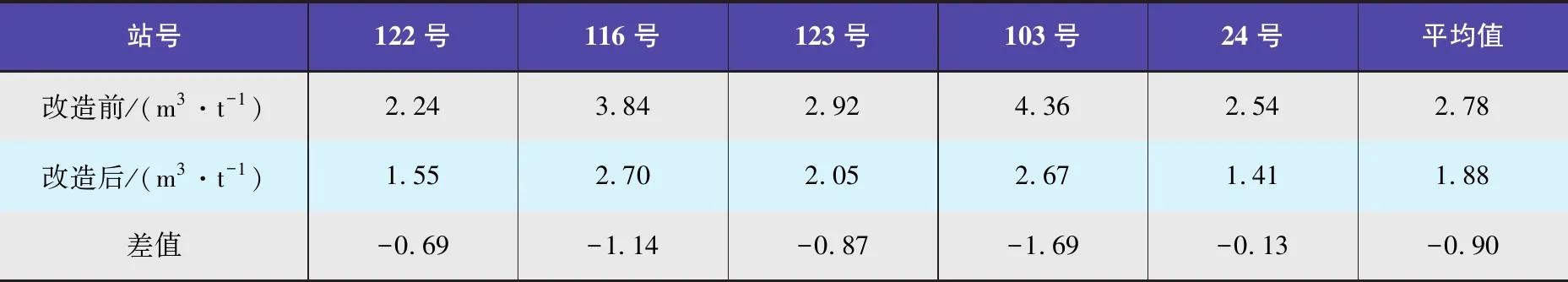

加热炉吨液耗气量平均值由2.78 m3/t降低到1.88 m3/t,降低了0.90 m3/t,降幅达32.52%,见表5。

表3 排烟温度对比分析

表4 炉体外表面温度对比分析

表5 吨液耗气量对比分析

4.2 经济效益

8台加热炉每年可节约气量36.63×104m3。按天然气价格1.5元/ m3计算,每年可节约燃料成本54.95万元。

若在本油田全部推广,每年可节约燃料成本2 000余万元。

4.3 社会效益

1) 切实提高了设备本质安全水平,保证了油气生产安全平稳运行;全自动运行,实现无人值守,提高员工劳动效率。

2) 节能减排和环保效果突出,每年可减少温室气体排放量800余吨,燃料燃烧废弃物全部实现达标排放。

5 推广前景

加热炉是油气集输系统中的关键设备,现场应用证明:真空相变加热炉运行可靠,具有安全环保、节能高效、操作便捷、自动化程度高、使用寿命长等性能特点,可全面提升集输系统设备效率和能源利用率,降低能源消耗。由于系统的自动化程度高,并实现了参数信息化远传,与计量站无人值守管理模式相适应,该新型相变加热炉的推广应用为油田加热炉选型更新树立了样板,具有广阔的推广前景。